Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта ГОУ ВПО «Дальневосточный государственный университет путей сообщения»

Кафедра «Детали машин»

Н.А. Пашкова

Выбор средств измерения и контроля основных норм взаимозаменяемости

Методическое пособие к лабораторным и практическим занятиям по дисциплине «Метрология, стандартизация и сертификация»

Хабаровск

Издательство ДВГУПС

2010

УДК 621.822.6 (075.8)

ББК Ж10 я 73

П 223

Рецензент:

Кандидат технических наук кафедры

«Компьютерное проектирование и сертификация машин»

Тихоокеанского государственного университета,

доцент А.С.Симоненко

Пашкова Н.А.

П223 Выбор средств измерения и контроля основных норм взаимозаменяемости. Часть 1 Изд. 2-е, доп. и перераб. : метод. пособие к лабораторным и практическим занятиям по дисциплине «Метрология, стандартизация и сертификация». – Хабаровск : Изд-во ДВГУПС, 2011 – 32 с.

Методическое пособие соответствует государственному образовательному стандарту направлений 190300 «Подвижной состав железных дорог», 190205 «Транспортные машины и транспортно – технологические комплексы», 071900 «Информационные системы и технологии» для обучения студентов по дисциплине «Метрология, стандартизация и сертификация».

Рассмотрены вопросы метрологического обеспечения основных норм взаимозаменяемости продукции транспортного машиностроения. Приведены примеры практического применения нормативных документов: Государственной системы измерений (ГСИ), ОНВ. ЕСДП (Единая система допусков и посадок) и ЕСКД, при выборе и назначении средств измерения, обеспечивающих технологические процессы изготовления и контроля продукции в производственных условиях.

Предназначены для студентов специальностей: 190205 «Подъемно-транспортные, дорожные, строительные машины и оборудование», 190302 «Вагоны», 190301 «Локомотивы», 140606 «Электрический транспорт», 071900 «Информационные системы и технологии» и 190701 «Организация перевозок и управление на транспорте» всех форм обучения, выполняющих курсовые, расчетно-графические и контрольные работы, согласно учебного плана по дисциплине «Метрология, стандартизация и сертификация».

“Наука начинается с тех пор, как начинают измерять. Точная наука немыслима без меры”.

Д.И. Менделеев

Введение

Измерения – один из важнейших путей познания природы человеком. Они играют огромную роль в современном обществе.

Наука и промышленность не могут существовать без измерений. Каждую секунду в мире производятся многие миллиарды измерительных операций, результаты которых используются для обеспечения надлежащего качества и технического уровня выпускаемой продукции, обеспечения безопасной и безаварийной работы транспорта, для медицинских и экологических диагнозов и других важных целей. Практически нет ни одной сферы деятельности человека, где бы интенсивно не использовались результаты измерений, испытаний и контроля. Для их получения задействованы многие миллионы человек и большие финансовые средства. Примерно 15% общественного труда затрачивается на проведение измерений. По оценкам экспертов от 3 до 6% валового национального продукта (ВНП) передовых индустриальных стран тратится на измерения и связанные с ними операции.

Велико значение измерений в современном обществе. Они служат не только основой научно-технических знаний, но имеют первостепенное значение для учета материальных ресурсов и планирования, для внутренней и внешней торговли, для обеспечения качества продукции, взаимозаменяемости узлов и деталей и совершенствования технологий, для обеспечения безопасности труда и других видов человеческой деятельности.

Все отрасли техники – от строительной механики и машиностроения до ядерной энергетики – не могли бы существовать без развернутой системы измерений, определяющих как все технологические процессы, контроль и управление ими, так и свойства и качество выпускаемой продукции.

Особенно возросла роль измерений в наш век широкого внедрения новой техники, развития электроники, автоматизации, атомной энергетики, космических полетов. Высокая точность управления полетами космических аппаратов достигнута благодаря современным средствам измерения и контроля технологии процессов. Устанавливаемым как на самих космических аппаратах, так и в измерительно-управляющих центрах.

Диапазон измеряемых величин и их количество постоянно растут. Так, например, длина измеряется от 10-10 до 1017 м, температура – от 0,5 до 106 К, электрическое сопротивление – от 10-6 до 1017 Ом, сила электрического тока – от 10-16 до 104 А, мощность – от 10-15 до 109 Вт. С ростом диапазона измеряемых величин возрастает и сложность измерений. Они, по сути дела, перестают быть одноактным действием и превращаются в сложную процедуру подготовки и проведения измерительного эксперимента, обработки и интерпретации полученной информации. Поэтому следует говорить об измерительных технологиях, понимаемых как последовательность действий, направленных на получение измерительной информации требуемого качества.

Настоящая работа «Выбор средств измерения и контроля размеров основных норм взаимозаменяемости» предназначена для студентов, изучающих дисциплину «Метрология, стандартизация и сертификация» всех форм обучения и выполняющих лабораторные, расчетно-графические и контрольные работы по данному курсу.

В данной работе рассмотрены вопросы метрологического обеспечения основных норм взаимозаменяемости продукции транспортного машиностроения. Приведены примеры практического применения нормативных документов: Государственной системы измерений (ГСИ), ОНВ. ЕСДП (Единая система допусков и посадок) и ЕСКД, при выборе и назначении средств измерения, обеспечивающих технологические процессы изготовления и контроля продукции в производственных условиях.

МЕТРОЛОГИЯ – НАУКА ОБ ИЗМЕРЕНИЯХ

Размер, проставленный на чертеже, эскизе технологической карты изготовления, контроля, дефектации или обслуживания изделия, должен быть измерен с требуемой точностью. Измерение проводится по установленным правилам и приемам с помощью обоснованно выбранных средств измерения. Метрологические термины и определения установлены ГОСТ 16263 — 70. Рассмотрим некоторые из них.

Метрология — это наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Измерение — нахождение значения физической величины опытным путем с помощью специальных технических средств.

Измерить — значит, сравнить действительный размер изделия с величиной, принятой за единицу измерения, т. е. установить, сколько единиц измерения содержится в контролируемом размере.

Погрешности измерения

Процесс измерения неизбежно сопровождается ошибками или погрешностями. Погрешностью измерения называется отклонение результата измерения от истинного значения измеряемой величины. Погрешности при измерениях вызываются различными причинами: несовершенством измерительных средств, нестабильностью условий проведения измерений, недостаточным опытом и субъективными ошибками лица, производящего измерения. Несовершенство измерительных приборов заключается в том, что они состоят из деталей, изготовленных с допуском, что и приводит к погрешности показаний. Точность измерения зависит от точности установки и базирования детали и прибора при измерении, величины усилий, прикладываемых к измерительным поверхностям прибора и вызывающих деформации как деталей, так и измерительного прибора, нестабильностью температуры измерительного прибора и контролируемой детали (так, нагрев стальной детали длиной 1 м только на 1 °С приводит к увеличению ее размера до 10 мкм), а также многих других причин.

Погрешности подразделяются на три группы: систематические, случайные и промахи.

Систематической погрешностью измерения называется составляющая погрешности измерения, остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же величины. Эти погрешности вызываются неправильной градуировкой и установкой прибора, износом его подвижных деталей, а также несоблюдением правил пользования прибором, нарушением температурного режима при измерении и использованием неправильной методики измерения. Систематические погрешности стремятся перед измерением исключить или учесть введением поправок.

Случайной погрешностью измерения называется составляющая погрешности измерения, изменяющаяся случайным образом при повторных измерениях одной и той же величины и обусловленная случайными величинами, влияние которых на результаты измерений при единичных измерениях практически не может быть учтено.

Выявление влияния случайных погрешностей заключается в проведении возможно большего числа измерений одной и той же величины с последующей обработкой результатов измерений на основе теории вероятностей и математической статистики. В этом случае результат измерения представляют в виде, так называемого доверительного интервала. С заданной вероятностью между границами доверительного интервала находится истинное значение измеряемой величины. Например, запись 50 ± 0,01 мм, Р = 99,5 % означает, что истинное значение измеренной длины находится в интервале от 49,99 до 50,01 мм с вероятностью 99,5 %. Оценка случайных погрешностей при технических измерениях обычно не производится.

Грубой погрешностью измерения (промахом), приводящим к явным искажениям результатов измерения, называется погрешность измерения, существенно превышающая ожидаемую при данных условиях. Промахи из результатов измерения исключаются и не принимаются во внимание.

Измерения могут быть прямыми и косвенными и проводиться абсолютным и относительным способами.

При прямых измерениях искомое значение величины находят непосредственно из опытных данных, т. е. размер детали определяют непосредственно по показаниям измерительного прибора — это наиболее распространенный метод. К прямым измерениям относят измерение размеров деталей с помощью штангенинструментов, микрометров, угломеров, измерительных микроскопов и др.

При косвенных измерениях искомое значение величины находят на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям. Например, овальность и конусообразность определяется косвенно как полуразность наибольшего и наименьшего диаметров, средний диаметр резьбы измеряется при помощи трех проволочек по результатам соответствующих расчетов, и т. д.

При абсолютном методе измерения размер детали определяют непосредственно прямым измерением, т. е. по шкале прибора, проградуированного в единицах измерения; к таким приборам относятся штангенциркули, микрометры, измерительные линейки, угломеры.

При относительном или сравнительном методе измерения определяют величину отклонения измеряемой величины от плоскопараллельной концевой меры длины или от установочной меры известного номинального размера, по которой был предварительно выверен (настроен) прибор, например индикатор часового типа, оптиметр (см. рис 1) и т. п. Этот метод широко применяется для измерения, например, диаметров отверстий с помощью индикаторных нутромеров

В зависимости от наличия контакта между измерительными поверхностями прибора и контролируемой деталью различают контактный и бесконтактный методы измерения.

При контактном методе измерения измерительные поверхности прибора (например, губки штангенциркуля) соприкасаются с поверхностью измеряемого изделия.

Бесконтактный метод — метод измерения, при котором отсутствует механический контакт детали с измерительным наконечником прибора (оптические методы).

Понятие об измерениях и технических средствах измерения

Под измерительной техникой понимают как все технические средства измерения, с помощью которых выполняют измерения, так и технику проведения измерений.

Нормативный документ РМГ29-99 на термины и определения в метрологии дает следующее определение «измерения»

Измерение – нахождение значения физической величины опытным путем с помощью специальных технических средств.

На лабораторных занятиях будут изучаться технические измерения, т.е. измерения, относящиеся в первую очередь к области производства.

В то же время любые измерения построены на общих закономерностях и положениях. В ряде случаев средства измерений имеют несколько областей применения. Так, например, в лаборатории будут проводиться измерения на универсальных измерительных микроскопах типа УИМ-21, длинномерах типа И3В, оптиметрах и других приборах, которые находят широкое применение при проведении исследований.

При измерении:

а) опыт должен быть поставлен так, чтобы средство измерения правильно реагировало на познаваемое свойство объекта (т.е. измеряемую величину) иными словами, должен быть использован надлежащий метод;

б) средства измерений должны быть проградуированы в выбранных единицах данной физической величины, так как только при этом условии может быть найдено значение величин.

2. МЕТРОЛОГИЧЕСКИЕ ПОКАЗАТЕЛИ СРЕДСТВ ИЗМЕРЕНИЙ

Технические средства измерения (СИ) размеров подразделяют на меры и измерительные приборы.

Мерой называется средство измерений, предназначенное для воспроизведения физической величины заданного размера. По конструктивным признакам меры длины делятся на штриховые и плоскопараллельные концевые меры длины (ПКМД). К мерам относят измерительные линейки рулетки, щупы, лекальные линейки (мера прямолинейности), образцы шероховатости поверхности, установочные меры. Размер штриховых мер длины определяется расстоянием между двумя штрихами, нанесенными на стальную линейку или на специальную шкалу. Простейшей штриховой мерой является измерительная линейка. Номинальный размер ПКМД (или установочной меры) определяется расстоянием между двумя ее измерительными поверхностями. Они применяются для настройки измерительных приборов, измерения на которых производятся относительным методом, а также в поверочной практике. Особую группу мер составляют угловые меры (плитки), многогранные призмы, угольники, предназначенные для воспроизведения угловых единиц.

Измерительным прибором называется средство измерений, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. К измерительным приборам относятся штангенциркули, микрометры, индикаторные нутромеры, оптиметры, измерительные микроскопы. Штангенциркули и микрометры традиционно иногда называют универсальным измерительным инструментом.

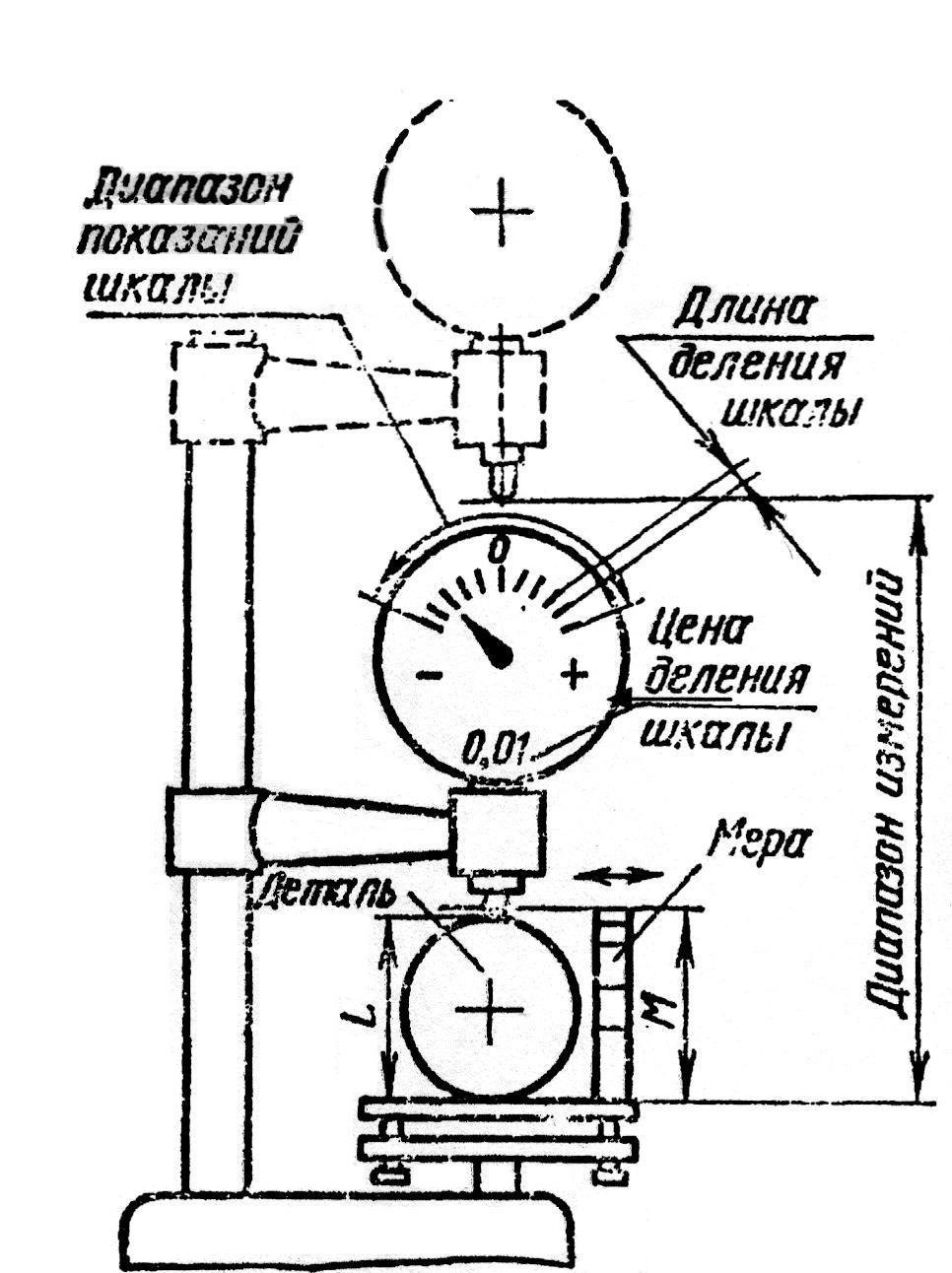

Метрологические показатели средств измерений приведены на поясняющих схемах рис.1 и рис.2.

Рис.1 – Схема, поясняющая основные метрологические параметры средств измерений

Рис. 1. Схема, поясняющая основные параметры средства измерений [25]: 1 — основание; 2 — столик; 3 — кронштейн; 4 — измерительный прибор; 5 — объект измерения; 6 — блок концевых мер;L— размер объекта измерения; М — размер блока концевых мер; а — угол между начальным А и конечным В значениями шкалы; (Л + В) — диапазон показаний средства измерения

Основные метрологические параметры средств измерений

Диапазон измерений - область значений измеряемой величины, для которой нормированы допускаемые погрешности средства измерений. Диапазон измерений складывается из диапазона показаний по шкале прибора (для оптиметра, например, ±0,1 мм или 0,2 мм) и диапазона перемещения измерительного прибора (трубки оптиметра) по вертикальной стойке (для оптиметра 0-180 мм). В характеристике прибора указывают диапазон перемещения по стойке, т. е. для оптиметра диапазон измерений равен 0-180 мм.

Отсчет показаний измерительного средства выполняют в соответствии с уравнением:

![]()

где А - значение отсчета; М - размер меры, по которому отсчетное устройство установлено на ноль; n - число целых делений, отсчитываемое по шкалам отсчетного устройства; i - цена деления шкалы; к - номер шкалы, m - доля деления шкалы с наименьшей ценой деления, оцененная визуально.

Влияющая физическая величина - физическая величина, не измеряемая данным средством, но оказывающая влияние на результаты измеряемой величины (например, температура, оказывающая влияние на результат измерения линейного размера).

Нормальные (рабочие) условия применения средств измерений - условия их применения, при которых влияющие величины имеют нормальные значения или находятся в пределах нормальной (рабочей) области значений. Так, согласно ГОСТ 9249-59 нормальная температура равна 20 °С, при этом рабочая область температур составляет 20 °С ± 1°. Нормальные условия для выполнения линейных и угловых измерений регламентированы ГОСТ 8.050-81.

Чувствительность измерительного прибора - отношение изменения сигнала на выходе измерительного прибора к вызывающему его изменению измеряемой величины. Так, если при измерении диаметра вала с номинальным размером х=100 мм изменение измеряемой величины ∆Х=0,01 мм вызвало перемещение стрелки показывающего устройства на ∆l=10 мм, тогда абсолютная чувствительность прибора Sабс определится:

Sабс=∆l/∆x=10/0,01=1000

относительная чувствительность прибора Sотн:

Sотн=∆l(∆x /х)=10(0,01/100)=10000

Для шкальных измерительных приборов абсолютная чувствительность численно равна передаточному отношению.

С изменением цены деления шкалы чувствительность прибора остается неизменной. На разных участках шкалы часто чувствительность может быть различной.

Длина деления шкалы (см. рис. 1 и рис.2) - промежуток между двумя соседними отметками шкалы. Для большинства приборов деление шкалы является постоянной величиной; такие шкалы называют равномерными. У некоторых приборов деления шкалы на различных участках не равны между собой, такие шкалы называют неравномерными.

Диапазон показаний (измерений по шкале) (см. рис. 1 и рис.2) - область значений шкалы, ограниченная ее начальным и конечным значениями; например, для измерительной головки диапазон показаний по шкале ±0,05 мм, т. е. от нуля шкалы - в сторону больших размеров (т. е. плюс) + 50 мкм и в сторону меньших размеров (т. е. минус) - 50 мкм. Диапазон показаний по шкале охватывает 100 мкм или 0,1 мм.

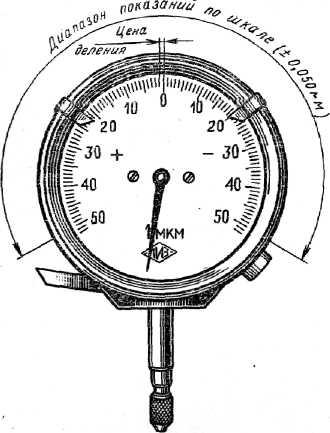

Цена деления шкалы ( I ) - разность значений величин, соответствующих двум соседним отметкам шкалы, например, на рис.1 I=0,01 мм, а для шкалы рычажно-зубчатой измерительной головки типа 1ИГ I=1мкм (см. рис. 2). Шкала рычажно-зубчатой головки, проградуированная в микрометрах. Каждые десять делений шкалы оцифрованы (0, 10, 20, 30, 40, 50). Следовательно, цена одного деления равна 1 мкм или 0,001 мм. Это означает, что при перемещении измерительного наконечника на 0,001 мм стрелка головки переместится от начального до соседнего деления шкалы на одно деление (соответствующее 1 мкм).

Предел измерений - наибольшее и наименьшее значения диапазона измерений. Например, для оптиметра нижний предел 0, а верхний 180 мм, для микрометра МК-25 нижний предел 0, а верхний предел 25 мм; для микрометра МК-50 нижний предел 25 мм, а верхний предел 50 мм.

Поправка - величина, прибавляемая к полученному при измерении значению величины или к номинальному значению меры, чтобы исключить систематические погрешности и получить значение измеряемой величины или значение меры, более близкое к их истинным значениям.

Рис.2 – Рычажно-зубчатая измерительная головка типа 1ИГ

ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

При анализе измерений сравнивают истинные значения физических величин и их эмпирическое проявление – результаты измерений. Отклонение Δ результата измерения Xi от истинного значения Q измеряемой величины называется погрешностью измерения.

Δ = XI – Q

Аналогично определяется и погрешность средства измерений (СИ):

Δ’си = Xп – Q

где Xп – показание прибора.

Но поскольку истинное значение Q измеряемой величины неизвестно, то неизвестны и точные значения погрешностей измерений. Поэтому для получения некоторой приближенной оценки погрешности измерений вместо истинного значения используется действительное значение.

Под действительным значением физической величины будем понимать ее значение, найденное экспериментально и настолько приближающееся к истинному, что для данной цели оно может быть использовано вместо него.

В зависимости от причин возникновения рассматриваются следующие погрешности измерений:

1. Погрешность метода.

2. Погрешность отсчитывания.

3. Инструментальная погрешность.

Погрешность метода – это составляющая погрешности измерения, происходящая от несовершенства метода измерений.

Эта составляющая погрешности связана: с несовершенством теории метода измерений; упрощениями при проведении измерений; с тем, что принимаемый метод не решает задачу измерения; с отсутствием необходимого метода или с несоответствием его практической реализации; с выбором такого метода измерений, при котором на измеряемые свойства объекта влияет измерительная аппаратура и т.п.

Погрешность отсчитывания – это составляющая погрешности измерения, происходящая от недостаточно точного отсчитывания показаний средств измерений.

Величина этой погрешности в значительной мере зависит от индивидуальных особенностей наблюдателя.

Инструментальная погрешность – составляющая погрешности измерения, зависящая от погрешностей применяемых средств измерений.

Погрешности средств измерений нормируются установлением передела допускаемой погрешности и указывается в паспорте ИС.

Предел допускаемой погрешности средств измерения – наибольшая (без учета знака) погрешность средства измерений, при которой оно может быть признано годным и допущено к применению.