40 Особенности производства картофельных хлопьев

Картофельные хлопья

Картофельные хлопья широко используются в различных направлениях пищевой промышленности, обладают уникальными свойствами и позволяют создать вкусные и полезные продукты конечного потребления. Кроме того, их также часто применяют в столовых общепита в первую очередь по причине удобства использования. Этот продукт представляет собой переработанный картофель с различными добавками, который имеет вид порошковой консистенции, которая в контакте с водой образует пюре без комков и клейкой структуры.

Производство хлопьев начинается с вымывания и чистки клубней, которые впоследствии нарезаются на тонкие ломтики или кусочки, которые давят и размешивают до состояния кашицы, после чего в данную консистенцию вносят пищевые добавки. Следующий этап в производстве – сушка смеси с дроблением, после чего готовые хлопья фасуют в упаковки. Уже готовые картофельные хлопья используют для приготовления пюре за несколько минут, также применяют в качестве основного или дополнительного ингредиента для приготовления различных блюд типа клецок, вареников, клецок, супов, начинок и так далее. Кроме того, хлопья можно использовать для обработки рыбных и мясных изделий вместо панировочных сухарей, а также в производстве хлебобулочных изделий. Самое простое применение – это добавить горячей воды для того чтобы получилось пюре быстрого приготовления.

Сегодня для производства хлопьев из картофеля используют современное оборудование и качественные ингредиенты. Отборные клубни картофеля тщательно очищаются, омываются, после чего уже поддаются машинной обработке. В производстве хлопьев человеческая рука участвует мало, так как оборудование справляется с каждым этапом подготовки и обработки сырья. В результате получается вкусный и полезный продукт, который можно использовать в кулинарии или производстве пищевых продуктов. При этом в значительной мере сокращаются затраты на производство, что в свою очередь снижает себестоимость, ну и в то же время улучшается внешний вид и вкусовые качества готовых продуктов с применением картофельных хлопьев. Они не имеют комков, клейкой структуры, включают в себя различные добавки на натуральной основе, в значительной мере улучшающие вкусовые качества товара. Ну и конечно же теперь заметно уменьшилось количество потраченного времени на приготовление различных блюд и производство продуктов с использованием хлопьев.

41 Технология производства картофельной крупки

сухое картофельное пюре — полуфабрикат, предназначенный главным образом для изготовления пюреобразных пищевых продуктов. В зависимости от формы и величины частиц сухое картофельное пюре изготовляют в виде крупки, хлопьев и гранул.

Картофельная крупка — мелкозернистый продукт влажностью до 12% с размером крупинок до 1 мм белого или светло- кремового цвета. Она быстро восстанавливается в пюре при кулинарной обработке. К сухому полуфабрикату добавляют воду температурой 80—85° С (на 1 массовую часть продукта добавляют 4—5 частей воды) и смесь выдерживают в течение 2—3 мин.

В технологической линии ПЛКК-4 (рис. 1) картофель из приемного бункера подают элеватором на вибрационную моечную машину. Вымытые клубни поступают в камнеловушку, где в солевом растворе 20%-ной концентрации отделяются камни и другие тяжелые примеси.

Картофель очищают механически на карборундовой картофелечистке непрерывного действия в течение 4—6 мин. Очищенные клубни в ротационном сульфитаторе обрабатывают 0,1%-ным раствором бисульфита натрия (в пересчете на S02) в течение 2 мин, затем на ленточном конвейере подвергают до- чистке: удаляют глазки, остатки кожицы и потемневшие участки мякоти.

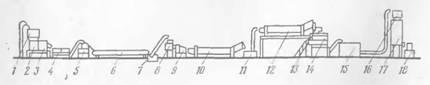

Рис.1. Технологическая схема производства картофельной крупки на линии ПЛКК-4:

1 — автоматические весы: 2 — камнеловушка: 3 — вибрационно-моечная машина: 4 — картофелечистка: 5 — сульфитатор: 6 —конвейер дочистки; 7 — накопительный сборник: 8 — картофелерезка: 9 — моечно-встряхивающая машина: 10 — водяной бланширователь. 11 — водяной охладитель: 12 — варочный аппарат; 13 — волчок; 14 — двухвальцовая сушилка; 15 — кондиционер; 14 — гранулятор; 17 — шахтная сушилка ВИС-42Д; 18— просеиватель.

Для равномерного разваривания очищенные клубни разрезают на ломтики толщиной 12—15 мм на картофелерезке, затем смывают свободный крахмал и отделяют мелочь на моечно-встряхивающей машине.

Нарезанный картофель бланшируют в водяном ковшовом бланширователе при температуре воды 70—80° С в течение 10— 12 мин и охлаждают холодной водой до 15—20° С в течение 30 мин, после чего варят паром до готовности в бланширователе 17—20 мин при температуре 98—100° С.

Сваренный картофель измельчают и подают на паровую вальцовую сушилку. Пюре распределяется тонким слоем на поверхности сушильных барабанов (температура поверхности 130—140° С), частично обезвоживается в течение 1 мин до влажности 38—40% и снимается с барабанов в виде ленты подсушенного продукта.

Ленту подсушенного продукта с температурой порядка 60° С дробят на кусочки размером 20—25 мм на измельчителе, затем охлаждают холодным воздухом (8—10° С) в течение часа в кондиционере ленточного типа.

После кондиционирования продукт температурой не выше 18° С обрабатывают на грануляторе до образования крупинок размером 2 мм.

Гранулированный продукт сушат конвективным способом в шахтной сушилке ВИС-42Д при температуре воздуха в верхней зоне 115—120° С и в нижней 55—60° С до влажности 11—12% в течение 80 мин или в течение 120 мин при температуре 45— 50° С в нижней зоне до влажности 7—8%.

При выходе из сушилки крупку просеивают на просеивателе с отверстиями 1—2 мм и пропускают через магнитную колонку для улавливания металлопримесей.

Полученный продукт расфасовывают в картонные коробки на расфасовочно-упаковочном автомате. Коробки укладывают в ящики или короба из гофрированного картона. Крупку можно расфасовывать в тканевые, бумажные или полиэтиленовые мешки с укладкой их в фанерные барабаны или ящики.

Крупку с содержанием 6—8% влаги, предназначенную для длительного хранения, расфасовывают в жестяные банки № 15.

Производство картофельной крупки на Черниговском овощесушильном заводе отличается от описанной типовой технологической схемы.

Механическая очистка картофеля заменена паровой, водяное бланширование картофеля — паровым, а конвективная досушка картофельной крупки в плотном слое — сушкой в кипящем слое, что значительно улучшило качество продукта и в настоящее время вводится повсеместно. В процессе измельчения сваренного картофеля в пюре в продукт добавляют воду или водные растворы хлористого кальция до содержания сухих веществ 19—20%.

В США организован промышленный выпуск продукта, являющегося разновидностью крупки, под названием «флейклетс» по следующей схеме.

Картофель после мойки подвергают щелочной очистке, сульфитации, инспекции, резке на кружки толщиной 12—'15 мм, водяному бланшированию при температуре 75—80° С в течение 20—30 мин, охлаждению холодной водой, паровой варке до готовности и разминанию в пюре.

В процессе разминания в продукт вводят антиокислители и эмульгаторы. Полученное картофельное пюре разделяют на две части. Одну часть его подвергают кондуктивной сушке до получения сухих хлопьев, а вторую смешивают с сухими картофельными хлопьями; смесь охлаждают и гранулируют на крупинки размером до 2 мм. Гранулированный продукт подвергают конвективной подсушке до влажности 5—7%.