- •Федеральное агентство по образованию

- •Введение

- •Глава 1 общее представление о строении металлов Кристаллические структуры металлов и сплавов

- •1.2. Дефекты строения реальных кристаллов

- •1.3. Кристаллизация металлов

- •1.4. Полиморфизм металлов

- •1.5. Основные сведения о металлических сплавах

- •1.6. Диаграммы состояния двойных сплавов

- •1.6.1. Диаграмма состояния для сплавов, компоненты которых нерастворимы в твердом состоянии (I рода)

- •1.6.2. Диаграмма состояния для сплавов, компоненты которых неограниченно растворимы в твердом состоянии (II рода)

- •1.6.3. Диаграмма состояния для сплавов, компоненты которых ограниченно растворимы в твердом состоянии (III рода)

- •1.6.4. Диаграмма состояния для сплавов, компоненты которых образуют устойчивое химическое соединение (IV рода)

- •1.6.5. Связь между свойствами сплавов и типом диаграммы состояния

- •Глава 2 диаграмма состояния железоуглеродистых сплавов

- •2.1. Структурные составляющие сплавов железа с углеродом

- •2.2. Участок диаграммы состояния Fe-Fe3c с концентрацией углерода 0...2,14 %

- •2.3. Участок диаграммы состояния Fe-Fe3c с концентрацией углерода 2,14...6,67 %

- •Глава 3 термическая обработка

- •3.1. Основы термической обработки стали

- •3.1.1. Превращение перлита в аустенит и рост зерна аустенита при нагреве

- •3.1.2. Превращения аустенита при охлаждении

- •3.1.3. Мартенситное превращение

- •3.1.4. Превращения мартенсита при нагреве

- •3.2. Основные виды термической обработки стали

- •3.2.1. Отжиг сталей

- •3.2.2. Закалка сталей

- •3.2.3. Закаливаемость и прокаливаемость стали

- •3.2.4. Поверхностная закалка

- •3.2.5. Отпуск сталей

- •3.3. Термомеханическая обработка стали

- •3.4. Термическая обработка чугуна

- •3.5. Дефекты термической обработки стали

- •Глава 4 химико-термическая обработка

- •4.1. Основы химико-термической обработки сталей

- •4.2. Цементация

- •4.3. Азотирование

- •4.4. Цианирование

- •4.5. Диффузионная металлизация

- •Глава 5 углеродистые и легированные стали

- •5.1. Влияние примесей на свойства сталей

- •5.2. Классификация сталей

- •5.3. Углеродистые стали

- •5.4. Легированные стали

- •5.4.1. Конструкционные стали

- •5.4.2. Инструментальные стали

- •5.4.3. Стали специального назначения

- •Глава 6 чугун

- •8.1. Белый чугун

- •8.2. Серый чугун

- •8.3. Ковкий чугун

- •8.4. Высокопрочный чугун

- •Глава 6 цветные металлы и сплавы

- •6.1. Общее понятие о цветных металлах

- •6.2. Алюминий и его сплавы

- •6.3. Магний и его сплавы

- •6.4. Медь и ее сплавы

- •6.5. Титан и его сплавы

- •Глава 7 композиционные материалы

- •7.1. Классификация композиционных материалов

- •7.2. Особенности получения км жидкофазными методами

- •7.3. Особенности получения км твердофазными методам»

- •7.4. Методы и условия получения эвтектических км

- •7.5. Технология изготовления дисперсно-упрочненных км

- •7.6. Технология изготовления слоистых км

- •Глава 8 порошковая металлургия

- •8.1. Производство металлических порошков

- •8.2. Формование порошков

- •8.3. Спекание порошковых материалов

- •8.4. Свойства и области применения порошковых материалов

- •8.5. Техническая керамика

- •8.6. Керамике-полимерные материалы

- •Глава 9 неметаллические материалы

- •9.1. Общее понятие о неметаллических материалах

- •9.2. Полимеры

- •9.2.1. Строение и классификация полимеров

- •9.2.2. Свойства полимеров

- •Глава 9. Неметаллические материалы

- •9.3. Пластмассы и полимерные композиционные материалы

- •9.3.1. Состав и классификация пластмасс

- •9.3.2. Технология получения изделий из пластмасс и полимерных композиционных материалов

- •9.4. Резиновые материалы

- •9.5. Сотовые и панельные конструкции

- •9.5. Клеящие материалы

- •9.6. Лакокрасочные материалы

- •9.7. Древесные материалы

- •Глава 1 общее представление о строении металлов

- •Глава 2 диаграмма состояния железоуглеродистых сплавов

- •Глава 3 термическая обработка

- •Глава 4

- •Список литературы

- •Приложения Содержание

- •Глава 1 общее представление о строении металлов 5

- •Глава 2 диаграмма состояния железоуглеродистых сплавов 25

- •Глава 3 термическая обработка 32

- •Глава 4 61

- •Шевельков Валерий Владимирович

4.3. Азотирование

Азотированием называется технологический процесс диффузионного насыщения поверхности стальных изделий азотом, в результате которого повышается твердость, износостойкость и предел выносливости ответственных деталей машин (например, коленчатых валов, гильз цилиндров, червяков, валов и др.). Азотированию подвергают детали из среднеуглеродистых сталей, которые прошли чистовую обработку, закалку и высокий отпуск. После азотирования детали шлифуют или полируют.

Детали, подвергаемые азотированию, укладываются в герметичные камеры, куда с определенной скоростью подается аммиак, который при нагреве разлагается с образованием атомарного азота:

NH3->3H + Nar

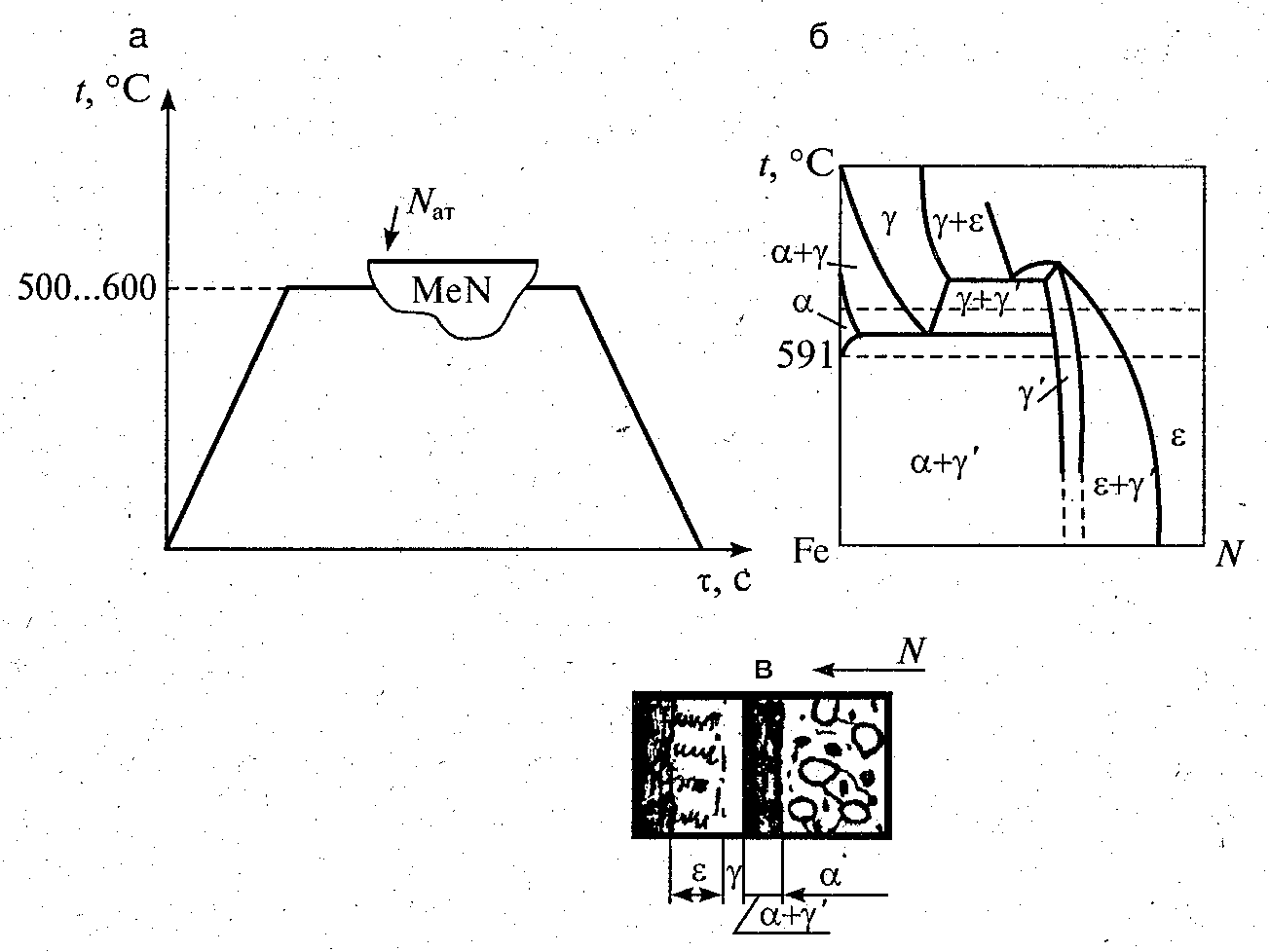

Температура азотирования составляет 500...600 °С (рис. 4.2, а). Длительность процесса зависит от необходимой толщины азотированного слоя. Для определения структур, образующихся в поверхностных слоях при азотировании, рассмотрим диаграмму Fe-N (рис. 4.2, б), штриховые линии на которой указывают температуру азотирования. Из диаграммы видно, что при температуре азотирования в системе Fe-N существуют следующие фазы: а-фаза-твердый раствор азота ч в ос-железе (азотистый феррит); у'-фаза- твердый раствор на основе нитрида железа Fe4N и е-фаза - твердый раствор на основе нитрида железа Fe2_3N. При медленном охлаждении от этих температур азотированный слой состоит из трех фаз: £, у' и а. При температуре выше 590 °С присутствует у-фаза - азотистый аустенит, существующий как равновесная фаза лишь выше эвтектоидной температуры 591 °С. При более низкой температуре он распадается на эвтектоид (а + у') и азотированный слой состоит из е-, у'- и (а + у')-фаз.

Распределение азота по глубине имеет скачкообразный характер вследствие отсутствия переходных двухфазных слоев. При азотировании углеродистых сталей наряду с указанными выше фазами возможно образование карбонитридных фаз Fe2_3(N, С). Твердость азотированного слоя таких сталей невелика и составляет 450...550 HV. Поэтому азотированию рекомендуют подвергать стали, легированные хромом, молибденом, алюминием, ванадием и титаном, так как в них на поверхности образуются легированные г- и у'-фазы типа (Fe, M)2_3N и (Fe, M)4N, а также нитриды типа Cr2N, A1N, Mo2N. Комплексное легирование хромом, молибденом и алюминием позволяет повысить твердость азотированного слоя до 1200 HV, а в сталях, не содержащих алюминий, - до 950 HV.

Рис. 4.2. Схема режима азотирования (а), диаграмма Fe-N (б) и структура азотированного слоя при температуре 640 °С (в)

Азотирование - длительная операция. Для получения слоя толщиной 0,5 мм требуется порядка 60 ч при температуре азотирования 500...520 °С. С целью ускорения процесса азотирование проводят по двухступенчатому режиму: при 500...520 °С в течение 12...15 ч и при 540...600 °С в течение 20...25 ч. Вторая стадия ускоряет диффузионные процессы и общая длительность процесса сокращается в 1,5...2 раза.

4.4. Цианирование

Цианирование сталей заключается в поверхностном насыщении стальных изделий одновременно углеродом и азотом из расплавленных цианистых солей NaCN с добавками солей NaCl, BaCl и др. При нагреве в ванне, содержащей указанные соли, происходят следующие реакции:

2NaCN+O2 -> 2NaCNO, ■

2NaCNO + О2 -> Na2CO3 + 2NaT + CO, 2СО-»СО2+.С„.

Образующиеся атомарный азот и углерод диффундируют в сталь. Детали нагревают в расплавленных солях до температуры 820...860 °С и выдерживают 0,5...1,5 ч. При этом толщина диффузионного слоя достигает 0,16...0,35 мм и в нем содержится примерно 0,7 % углерода и 0,1 % азота.

После цианирования детали закаливают непосредственно из цианистой ванны и подвергают низкому отпуску при 180...200 °С. Твердость цианированного слоя после термической обработки 58...62 HRC,. Цианированный слой по сравнению с цементованным обладает более высокой износостойкостью. Его структура состоит из тонкого поверхностного слоя карбонитридов Fe2(C, N), Fe3(C, N), после чего следует слой азотистого мартенсита.

Цианированию подвергают коленчатые валы, шестерни, режущий инструмент, штампы, пресс-формы и др. Основным недостатком цианирования является его ядовитость. Соли NaCl и BaCl добавляют для повышения температуры плавления ванны, что несколько уменьшает испарение дорогих и ядовитых цианистых солей при рабочих температурах. Этих недостатков лишен процесс газового цианирования, получивший название нитроцементации.

При нитроцементации совмещают процессы газовой цементации и азотирования и используют смесь СО, СО2, Н2, СН4, NH3. Температура и состав атмосферы контролируются и зависят от марки стали, требуемой структуры и глубины насыщаемого слоя детали.

Высокотемпературная нитроцементация осуществляется для деталей из конструкционных сталей при температурах 830...950 °С и из легированных - при 850...870 °С. Процесс длится 4...10 ч, так как диффузия углерода существенно ускоряется в присутствии азота.

Низкотемпературная нитроцементация проводится для инструмента из быстрорежущей стали при температурах 550...570 °С. Процесс длится 1,5...3 ч, толщина нитроцементованногослоя 0,02...0,04 мм, а его твердость 900... 1200 HV. Износостойкость инструмента повышается в 1,5...2 раза. Перед низкотемпературной нитроцементацией детали подвергают закалке и высокому отпуску.

После нитроцементации осуществляют закалку с 800...825 °С (после подстуживания) и низкий отпуск при 160...180 °С. Твердость достигает 56...62 HRC3, а толщина нитроцементованного слоя составляет 0,2...0,8 мм. Структура слоя представлена мелкокристаллическим мартенситом, остаточным аустенитом и небольшим количеством дисперсных включений карбонитридов. В случае повышенного количества ау-стенита после закалки рекомендуется обработка холодом.

Преимуществами нитроцементации по сравнению с цианированием являются безопасность процесса (отсутствуют ядовитые вещества), его низкая стоимость и возможность более точного регулирования толщины и состава поверхностного слоя. Преимущества по сравнению с цементацией заключаются в меньшей длительности и стоимости процесса, более простой термической обработке, меньшей деформации и более высокой износостойкости и усталостной прочности.