31. Основные части воздухораспределителя пассажирского вагона. Выбор режимов работы воздухораспределителя пассажирского типа.

Воздухораспределителями называются тормозные приборы, предназначенные для приведения в действие тормозной рычажной передачи на локомотивах и вагонах.

На пассажирских вагонах применяются следующие типы ВР:

- ВР-135 – скородействующий тройной клапан;

- ВР-292 и ВР-292М – пневматический ВР;

- ВР-305 – электровоздухораспределитель для электропневматических тормозов.

Принцип работы воздухораспределителя основан на воздействии давления воздуха на поршень воздухораспределителя со стороны тормозной магистрали и запасного резервуара. Разность этих давлений заставляет перемещаться поршень в сторону наименьшего давления. При торможении давление в тормозной магистрали уменьшается и поршень сообщает запасный резервуар с тормозным цилиндром. При отпуске тормозов давление в тормозной магистрали повышается и поршень воздухораспределителя передвинувшись, сообщает тормозной цилиндр с атмосферой, а запасный резервуар с тормозной магистралью для пополнения запаса воздуха.

ВР-292 (ВР-292-М) состоит из 3-х частей:

- магистральной части;

- крышки;

- ускорителя экстренного торможения, имеющего ручку переключения режимов:

а) «К»ороткосоставный (до 20 вагонов);

б) «Д»линносоставный (свыше 20 вагонов);

в) «УВ» – ускоритель выключен (до 7 вагонов).

Пневматические тормоза относятся к автоматическим непрямодействующим тормозам.

Воздухораспределитель состоит из магистральной части 11 с режимным переключателем, крышки 1 с камерой дополнительной разрядки (КДР) и ускорителя экстренного торможения 3. В корпусе крышки 1 расположен фильтр 13, буферное устройство 2 и камера дополнительной разрядки объемом 1 л. В корпусе магистральной части размещены магистральный и переключательный органы. Магистральный орган имеет магистральный поршень 12, главный 9 и отсекательный 10 золотники. Свободный продольный ход главного золотника в хвостовике магистрального поршня составляет 7 мм. В корпус 11 с левой стороны ввернута заглушка 8 со сквозным отверстием к ЗР. Заглушка является упором для пружины буфера отпуска 7. На хвостовик режимной переключательной пробки надета ручка 14, имеющая три положения:

-

Д - ручка наклонена в сторону магистрального отвода. При таком положении ручки воздухораспределитель работает в длинносоставных пассажирских поездах и грузовых поездах;

-

К - вертикальное положение ручки. В таком положении ручка должна быть, когда воздухораспределитель включен в пассажирский поезд нормальной длины (до 20 вагонов включительно);

-

УВ - наклонное в сторону тормозного цилиндра. В этом случае ускоритель экстренного торможения выключен. В таком положении ручка должны быть в тех случаях, когда воздухораспределитель при служебном торможении самопроизвольно срабатывает на экстренное торможение.

В корпусе ускорителя экстренного торможения 3 запрессована втулка и прокладка поршня ускорителя экстренного торможения 5, а также седло срывного клапана 4. Поршень ускорителя 5 уплотнен резиновой манжетой и имеет в диске отверстие диаметром 0,8 мм, сообщающее полость между прокладкой и манжетой с полостью У1 над поршнем. Срывной клапан своим выступом входит в полукольцевой паз лапы поршня ускорителя экстренного торможения 5 с зазором (по вертикали) 3,5 мм при нижнем положении поршня и клапана.

Рис. 1 ВР 292

ВР-305 состоит из 4-х частей:

- рабочей камеры;

- электрической части;

- пневматического реле;

- переключательного клапана.

Электропневматические тормоза относятся к неавтоматическим прямодействующим тормозам. Принцип действия электропневматических тормозов заключается в том, что при подаче электрического сигнала на электрическую часть ВР-305, он срабатывает и подает сжатый воздух из запасного резервуара в тормозной цилиндр без воздействия на тормозную магистраль и происходит торможение. При снятии электрического сигнала ВР-305 сообщает тормозной цилиндр с атмосферой и происходит отпуск тормозов.

Электропневматические тормоза обладают хорошей управляемостью, неистощимостью, плавностью и сокращенным временем наполнения тормозного цилиндра.

Рис.2 ВР 305

32. Схемы систем торможения вагонов с одним и двумя тормозными цилиндрами, особенности эксплуатации.

В настоящее время в России все большее распространение получают тормозные системы грузовых вагонов с раздельным приводом на тележки. Такие системы принято называть тормозными системами с раздельным торможением. Раздельное торможение применяется для вагонов бункерного типа, длиннобазных вагонов с осевой нагрузкой 23,5 тс и для всех вагонов с осевой нагрузкой 25 тс. Особенность данной конструкции — наличие двух тормозных цилиндров, расположенных на раме вагона, и двух рычажных передач, воздействующих независимо друг от друга на две тележки. На заводах России и Украины за последнее десятилетие поставлено на производство более 20 новых моделей грузовых вагонов различных типов, оборудованных тормозными системами с раздельным торможением. При этом все они имеют различную конструкцию и параметры. Отсутствие требований по унификации тормозных систем c раздельным торможением усложняет их проектирование, а также разработку эксплуатационной и ремонтной документации.

Таким образом, на сегодняшний день для повышения качества и упрощения процессов проектирования, эксплуатации и ремонта вновь разработанных тормозных систем актуально создание их типоразмерного ряда. Он будет зависеть от типа вагона и его параметров.

33. Способы соединения трудопроводов тормозной системы вагонов с тормозными приборами, преимущества и недостатки.

Тормозная магистраль состоит из магистральной трубы 4, концевых кранов 7, междувагонных соединительных рукавов 8 с головками 9, подвесок 10, разобщительных кранов 12 для включения и выключения воздухораспределителей, пылеловки 3 для присоединения к магистральной трубе, отвода 13 к воздухораспределителю 11, стоп-кранов 2 и соединительных частей: муфт 5, контргаек 6 и тройников 1. На грузовых вагонах ручки со стоп-кранов сняты.

Муфты, тройники, концевые и разобщительные краны, стоп-краны должны быть навернуты на всю длину резьбы и закреплены контргайками. Муфты должны быть закреплены контргайками с обеих сторон. Муфты, тройники, концевые, трехходовые и разобщительные краны на безрезьбовых трубах должны устанавливаться в соответствии с руководством по эксплуатации арматуры соединительной для безрезьбовых труб пневматических систем железнодорожного подвижного состава и конструкторской документацией на конкретную модель вагона. Уплотнение соединений резьбовых труб, сгонов, стоп-кранов, концевых и разобщительных кранов, соединительных рукавов необходимо выполнять с применением смазки ВНИИ НП-232 с подмоткой из трепаного льна или пеньки. Уплотнение соединений безрезьбовых труб и применяемых при этом соответствующих концевых кранов, трехходовых кранов обеспечивается наличием в узлах их соединений уплотнительных полиуретановых колец и прокладок. Повторное использование уплотнительных полиуретановых колец и прокладок не допускается.

Преимущества резьбовых соединений

- Они удобны в сборке, а также в эксплуатации при необходимости проведения ремонта.

- Монтаж не требует применения специальных инструментов – сварочного оборудования, паяльников и пр.

- Собранную конструкцию можно легко демонтировать, а затем собрать вновь при помощи обычного гаечного ключа.

Недостатки резьбовых соединений:

· концентрация напряжений во впадинах резьбы;

· низкая вибрационная стойкость (самоотвинчивание при вибрации).

Безрезьбовые соединения тормозной магистрали

Основной проблемой в эксплуатации тормозов, причиной остановок и задержек в пути следования подвижного состава является излом подводящих и магистральных труб тормозной системы вследствие воздействия внешних вибрационных и ударных нагрузок.

Для снижения затрат на ремонт тормозных магистралей, повышения надежности и герметичности его соединений, удобства монтажа планируется проведение при плановых видах ремонта грузовых вагонов замены серийных тормозных магистралей с резьбовыми соединениями на тормозные магистрали с безрезьбовыми соединениями, разработанные специалистами ОАО «Ритм - Тверское производство тормозной аппаратуры» (Россия).

Тормозные магистрали с безрезьбовыми соединениями в сравнении с серийными имеют ряд преимуществ. Это, прежде всего, более длительный срок гарантии - до 20 лет, высокая надежность и герметичность соединения, возможность установки безрезьбовых соединений без специального инструмента и с минимальными затратами на обслуживание.

Пример

Концевой кран усл.№ 190 предназначен для перекрытия тормозной магистрали по обоим концам, а на тяговом подвижном составе, кроме того, и для перекрытия питательной магистрали.

Кран состоит из корпуса 1, клапана 2 с отражателем (полусферической поверхностью) «Б», двух резиновых уплотнительных колец 3, эксцентрикового кулачка 4, гайки 5 и ручки 6, укрепленной на квадрате кулачка шплинтом 7. Контргайка 8 служит для уплотнения и крепления тормозного соединительного рукава на отростке концевого крана.

34. Отличия в проектировании отечественных и зарубежных конструкций грузовых и пассажирских вагонов с использованием габаритов подвижного состава и ширины колеи.

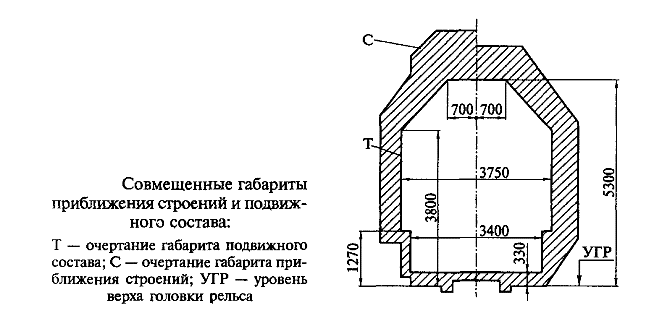

Для безопасного движения поездов необходимо, чтобы локомотивы, вагоны и грузы на открытом подвижном составе могли свободно проходить мимо устройств и сооружений, расположенных вблизи пути, не задевая их, а также мимо следующего по соседним путям подвижного состава. Это требование обеспечивается габаритом приближения строений и габаритом подвижного состава. Габаритом приближения строений называется предельное поперечное (перпендикулярное оси пути) очертание, внутрь которого, помимо подвижного состава, не должны входить никакие части сооружений и устройств. Исключение составляют лишь те устройства, которые предназначены для непосредственного взаимодействия с подвижным составом (вагонные замедлители в рабочем состоянии, контактные провода с деталями крепления, поворачивающаяся часть колонки при наборе воды и др.). Габаритом подвижного состава называется предельное поперечное (перпендикулярное оси пути) очертание, в котором, не выходя наружу, должен помещаться как груженый, так и порожний подвижной состав, расположенный на прямом горизонтальном пути. Габарит приближения строений С применяется при строительстве новых линий, постройке вторых путей, электрификации железных дорог и других видах реконструкции общей сети и подъездных путей (от станции их примыкания до территории предприятия).

Габаритные расстояния по высоте измеряют от уровня верха головки рельса, горизонтальные расстояния — от оси пути. Очертание I—II—III установлено для перегонов и путей на станциях (в пределах искусственных сооружений), на которых не предусматривается стоянка подвижного состава, очертание Iа—IIа—IIIа—IVa — для остальных путей станций. Высота габарита указана на рисунке дробью: числитель — для контактной подвески с несущим тросом, знаменатель — без него. Ширина габарита приближения строений С составляет 4900 мм. В габарите для перегонов на расстоянии от оси пути 1745 мм предусмотрен скос высотой 1070 мм от уровня верха головки рельса для перил на мостах, эстакадах и других искусственных сооружениях. Расстояние от оси пути до линии приближения строений (вновь строящиеся здания, заборы, опоры контактной сети и линий связи) составляет 3100 мм. Государственным стандартом установлен также габарит Сп, отличающийся от габарита С отдельными размерами (например, высота для габарита Сп равна 5500 мм). Требованиям этого габарита должны удовлетворять сооружения и устройства депо, мастерских, грузовых районов, складов, портов, промышленных предприятий, а также между территориями этих предприятий, т. е. там, где скорости движения сравнительно невысоки.

Подвижной состав габарита 1-Т допускается к обращению по всем путям общей сети железных дорог, подъездным путям и путям промышленных предприятий, а подвижной состав габарита Т — по путям общей сети железных дорог, подъездным путям промышленных предприятий, сооружения и устрой-ства на которых отвечают требованиям габаритов С (с очертанием верхней части для неэлектрифицированных линий) и Сп. Габариты 1-ВМ, 0-ВМ, 02-ВМ и 03-ВМ установлены для подвижного состава, допускаемого к обращению по железным дорогам колеи как 1520 (1524), так и 1435 мм.

Расстояния между осями смежных путей определяются условиями обеспечения безопасности движения поездов и личной безопасности людей, находящихся на междупутьях. При этом учитываются соответствующие размеры габаритов подвижного состава и приближения строений. Согласно ПТЭ расстояния, мм, между осями путей на прямых участках должны быть не менее указанных:

-

На перегонах двухпутных линий....................................................................................................4100

-

На трех- и четырехпутных линиях между осями второго и третьего путей.......................................5000

-

На станциях между осями смежных путей.....................................................................................4800

-

На путях второстепенных и грузовых районов................................................................................4500

Расстояния между осями путей на прямых участках перегона Расстояние между осями второго и третьего путей 5000 мм позволяет оставить в междупутье инвентарь и инструмент для ремонта пути при следовании поездов по этим путям. Между осями путей, предназначенных для непосредственной перегрузки грузов из вагонов в вагон, может быть допущено расстояние 3600 мм. В кривых участках размеры междупутья, а также расстояние между осью пути и габаритом приближения строений, зависящие от радиуса кривой, скорости движения, месторасположения пути (перегон или станция) и других факторов, устанавливаются согласно нормам, приведенным в указаниях по применению габаритов приближения строений. Железные дороги принимают к перевозке и негабаритные грузы, которые, будучи погружены на открытый подвижной состав, выходят за пределы габарита погрузки.

Габаритом погрузки называется предельное поперечное (перпендикулярное оси пути) очертание, в котором, не выходя наружу, должен размещаться груз (с учетом упаковки и крепления) на открытом подвижном составе при нахождении его на прямом горизонтальном пути. Негабаритные грузы могут быть перевезены при принятии специальных мер предосторожности. Для проверки габаритности грузов, погруженных на открытый подвижной состав, их пропускают через габаритные ворота. Габаритные ворота представляют собой раму, внутри которой по очертанию габарита погрузки шарнирно укреплены планки. Если открытый подвижной состав с грузом пройдет ворота, не касаясь планок, то габарит не нарушен. Изменение положения планки укажет на место, не соответствующее габариту. В зависимости от высоты, на которой груз выходит за габарит погрузки, установлены зоны нижней, боковой и верхней негабаритности. Кроме того, для более точного определения условий пропуска грузов при наличии верхней негабаритности на двухпутных линиях дополнительно введена зона совместной боковой и верхней негабаритности. Порядок определения негабаритности грузов, приема их к перевозке и погрузке, отправления и следования поездов изложен в Инструкции по перевозке негабаритных и тяжеловесных грузов по железным дорогам колеи 1520 мм.

Парк пассажирских вагонов зарубежных железных дорог чрезвычайно разнообразен. Это объясняется различными климатическими условиями, территориальными особенностями, общественным и экономическим укладом, характером размещения населения, традициями, сложившимися в той или иной стране, и другими причинами. Многообразие конструкций вагонов и их оборудования вызвано конкурентной борьбой между вагоностроительными и железнодорожными компаниями, а также между железнодорожными компаниями, авиационными и автомобильными. В технически развитых странах обычные скорости движения пассажирских поездов достигают 44 м/с (160 км/ч); есть линии, на которых скорость составляет 55 м/с (200 км/ч) и выше. Для движения со скоростью 55 м/с (200 км/ч) и выше требуется существенная модернизация подвижного состава, улучшение железнодорожного пути и сигнализации. Переход на более высокие скорости требует не только специального подвижного состава и контактной сети, но и коренной реконструкции пути, внедрения автоматики и новой организации системы перевозок. В странах Америки и Европы приняты различные исходные положения для проектирования пассажирских вагонов. Вагоны локомотивной тяги США, относящиеся к пассажирскому парку, разделены на следующие пять классов: Р — пассажирские вагоны; Д — вагоны-рестораны; С — вагоны смешанного типа; В — багажные вагоны; М — почтовые вагоны. В класс Р входят вагоны пригородного сообщения с местами для сидения, вагоны с куполом для обозрения местности и местами для сидения, вагоны-гостиные, вагоны-бары и комбинированные пассажирские вагоны со спальным отделением и буфетом. Вагоны открытого типа с креслами для сидения составляют более 80% всего пассажирского парка США, а спальные вагоны — только 10%. Это объясняется тем, что в США около 76% составляют пассажирские перевозки на короткие расстояния (менее 320 км). ! Пассажирские вагоны в США в основном строят фирмы «Бадд» и «Пульман Стандарт». Стандартом Ассоциации железных дорог США (AAR) установлены следующие геометрические параметры пассажирских вагонов (в мм): длина 25900; база 18 135; ширина 3048; высота от головки рельса 4115; высота пола от головки рельса 1238; высота фартука от головки рельса 559. Согласно нормам расчетная продольная сжимающая нагрузка для пассажирского вагона достигает 3,6 МН (360 тс) и выше, поэтому вес тары типовых вагонов США относительно высок и составляет, как правило, 60—67 тс. В Европе из-за разногласий между компаниями железных дорог отдельных стран Международным Союзом железных дорог (МСЖД) рекомендованы пассажирские вагоны двух типов : тип X — длина 26,4 м, ширина 2,825 м; тип У — длина 24,5 м, ширина 2,883 м.

35. Конструкции букс вагонов, оценка их влияния на безопасность движения поездов.

Конструкция букс

Корпус буксы предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел и различается также конструктивным оформлением лабиринтной части. В вагонах применяют корпуса букс двух типов: челюстные — без опор под рессорные комплекты, но с направляющими пазами для челюстей боковой рамы тележки — для грузовых вагонов и бесчелюстные — с опорными кронштейнами под пружины рессорных комплектов — для пассажирских вагонов

Корпуса букс могут быть цельными — когда корпус выполнен заодно целое с лабиринтной частью( для пассажирского вагона - там, сзади имеется лабиринтная часть в виде концентрических канавок), и составными — с впрессованной лабиринтной частью.

Буксы грузовых вагонов имеют как цельные, так и составные корпуса, буксы пассажирских вагонов — только цельные. О лабиринтном уплотнении надо сказать подробнее. В буксе есть место соприкосновения корпуса с вращающейся осью, которое непременно должно быть уплотнено, чтобы препятствовать попаданию грязи извне. На вагонных буксах с подшипниками скольжения (которые давно уже не употребляются) применялась круглая резиновая "гармошка". На современных вагонах сделано просто и надежно: есть два кольца с круговыми канавками, вставленными одно в другое. Лабиринтное кольцо насажено на ось и вращается вместе с ней. Лабиринт корпуса буксы неподвижен.

Лабиринтное кольцо и лабиринтная часть корпуса, образуя четырехкамерное безконтактное уплотнение, препятствуют вытеканию смазки из буксы и попаданию в нее механических примесей. Кроме герметизации корпуса с внутренней стороны, кольцо фиксирует положения корпуса буксы на шейке оси и внутреннего кольца заднего роликового подшипника. Кольцо насаживают на предподступичную часть оси в горячем состоянии при температуре 125-150°С. После остывания кольцо удерживается на оси за счет натяга 80-150 мкм. Кольца изготавливают из стали Ст.5 и Ос.В.

В стенках передней части корпусов делают отверстия с нарезкой под болты М20 для закрепления крепительной крышки. Корпус буксы грузового вагона по бокам имеет приливы и пазы для соединения с боковой рамой тележки. Для равномерного распределения нагрузки между роликами вдоль образующей на потолке буксы сделаны ребра жесткости, а для также ребра для опоры рамы тележки. Корпуса букс отливают из стали марок 20ФЛ, 20ГЛ. Масса стальной буксы 45 кг. Вагонный парк начинает оснащаться корпусами букс из алюминиевого сплава АМгб, что позволяет снизить массу необрессоренных элементов и улучшить взаимодействие вагонов с верхним строением пути. Корпус роликовой буксы из алюминиевого сплава АМгб по своей конструкции имеет большое сходство с корпусом, изготовленным из стали. Корпус буксы из сплава АМгб имеет массу 15,3 кг, что почти в 3 раза легче стального. Крепительные крышки и корпуса букс из алюминиевого сплава соединяют стандартными болтами и пружинными шайбами. Как показали результаты наблюдений, корпус из сплава АМгб удовлетворяет условиям прочности для современных и перспективных условий эксплуатации подвижного состава. Его достоинство — стабильность механических параметров в течение длительного времени, а также улучшение взаимодействия вагона и пути.

Крепительная крышка герметизирует корпус буксы с наружной стороны и фиксирует наружные кольца подшипников в буксе. Крышку отливают из стали марок 20ФЛ, 20ГЛ либо из стали II группы, предназначенной для изготовления автосцепок. В зависимости от типа буксового узла крепительные крышки могут иметь четыре или восемь отверстий для их крепления к корпусу.

Смотровая крышка предназначена для осмотра переднего подшипника и состояния смазки, а также обточки колесной пары без демонтажа букс. Смотровую крышку присоединяют к крепительной при помощи четырех болтов M12. Крышку изготавливают штамповкой из стали 10 кп либо из алюминия АЛ9.

Элементы торцевого крепления подшипников предназначены для закрепления внутренних колец подшипников в осевом направлении. Сначала мы просто рассмотрим эти элементы, а позднее, когда будем рассказывать о порядке монтажа буксового узла, более ясно разберемся в их назначении. В буксах колесных пар типа РУ1- 950 применяют корончатые торцевые гайки, стопорные планки и болты М12для крепления планок Изготавливают эти детали из стали Ст5 либо 40Л1 методом точного литья. Корончатые гайки обычно изготавливают шестигранными с одиннадцатью пазами для постановки стопорной планки. Планку укрепляют в пазу торца оси двумя болтами, скрепляемыми вязальной проволокой.

В буксах колесных пар типа РУ1Ш-950 для торцевого крепления подшипников применяются специальные шайбы. Шайбы бывают двух разновидностей: с тремя или четырьмя отверстиями для постановки болтов М20. Более современной является конструкция с четырьмя болтами.

В обоих вариантах для стопорения болтов от самоотвинчивания используется объединенная стопорная отгибная шайба. Материалом для изготовления шайб является сталь СтЗ. Для крепления шайб на торцах шеек осей имеются отверстия с нарезкой, куда ввертывают крепежные болты.После завинчивания болтов лепестки стопорных шайб отгибают на грани головок болтов.

В центре шайбы предусмотрено отверстие большого диаметра для обеспечения установки центра станка при обточке поверхности катания колес, производимой без демонтажа буксовых узлов.

36. Порядок нанесения клейм и знаков на колесные пары и буксы, вагонов.

Элементы колесных пар должны иметь четко обозначенные

знаки маркировки и клеймения, предусмотренные стандартами и

техническими условиями:

а) необработанные оси - на подступичной или средней части оси

б) грубо или окончательно обработанные оси - на торце шейки

в) цельнокатаные колеса - на наружной грани обода

19.2. Правильность переноса знаков и клейм при обточке оси с

необработанной части на торец шейки подтверждается постановкой

условного номера пункта, перенесшего знаки маркировки.

19.3. При формировании, ремонте и освидетельствовании колесных

пар нанесение знаков и клейм должны производить только работники,

имеющие право выполнения полного освидетельствования.

19.4. Размеры клейм и знаков, применяемых для маркировки и

клеймения колесных пар при формировании, ремонте и

освидетельствовании, должны соответствовать

19.5. При формировании колесных пар из новых элементов, а также

при ремонте со сменой элементов с производством прессовых работ на

торце шейки оси с правой стороны колесной пары наносят :

знак формирования 1, условный номер завода или

колесных мастерских 2, дату формирования 3 (месяц и год),

приемочные клейма

Примечание. Правой стороной колесной пары и оси считается

сторона, на торце шейки которой нанесены знаки и клейма,

относящиеся к изготовлению оси. При расположении знаков и клейм об

изготовлении оси на средней части правая и левая стороны

определяются по направлению чтения маркировки слева направо.

19.6. При опробовании ступиц колес на сдвиг на торце оси с

правой стороны колесной пары наносят

знак опробования на сдвиг (две последовательно поставленные

буквы ФФ), условный номер завода или колесных мастерских 6, дату

опробования на сдвиг , приемочные клейма

Примечание. При постановке знаков и клейм опробования на сдвиг

запрещается заваривать или зачеканивать знаки и клейма,

относящиеся к последнему формированию колесных пар.

19.7. При полном освидетельствовании колесной пары на левом

торце шейки оси наносят): условный номер

завода , колесных мастерских или вагонного депо, дату полного

освидетельствования .

Перед постановкой редукторно-карданного привода от торца шейки

оси колесная пара подвергается также полному освидетельствованию с

нанесением клейм - букв РК и даты установки

редуктора (месяц римскими цифрами и две последние цифры года) на

левом торце шейки в любом из секторов.

19.8. Если невозможно поставить знаки и клейма о выполненном

ремонте или полном освидетельствовании вследствие заполнения всех

секторов соответствующих торцов оси, то старые знаки и клейма

необходимо зачеканить или заварить с последующей зачисткой.

Примечание. Запрещается зачеканивать или заваривать знаки и

клейма, относящиеся к изготовлению оси, а также буквы "РК", "СВК"

и "СРП". Они должны сохраняться на все время эксплуатации оси.

19.9. Постановка знаков и клейм на торцах шеек осей колесных

пар с торцовым креплением роликовых подшипников шайбой

19.10. Порядок изготовления, выдачи, учета и хранения клейм

устанавливается технологическим процессом, а на вагоностроительных

заводах - специальной инструкцией или приказом по заводу.

19.11. Колесные пары, сформированные или отремонтированные до

введения настоящей Инструкции, разрешается эксплуатировать в

течение всего времени их технической годности при наличии клейм и

знаков, поставленных согласно ранее действующим условиям.

37. Перспективы развития конструкций пассажирских вагонов.

Кузова. Для перспективных пассажирских вагонов по-прежнему останется рациональной цельнометалическая сварная конструкция кузова в виде замкнутой оболочки с вырезами, выполненная из гофрированных листов, подкрепленных элементами жесткости. Анализ современных конструкций и тенденций их совершенствования выдвигает задачу создания максимально облегченных и более надежных с точки зрения коррозионной стойкости кузовов благодаря рационализации их конструктивных элементов и применению прогрессивных материалов. Исследованиями ВНИИВ установлено, что в настоящее время и на ближайшую перспективу оптимальным вариантом является конструкция кузова с обшивкой из легированной нержавеющей стали 10Х14Г14НЗ и с каркасом из низколегированной коррозионно-стойкой стали 10ХНДП. Внедрение таких кузовов в серийное производство позволит сократить расход стали на 3—4 т на вагон и получить народнохозяйственный эффект в размере 2000 р. и более на один вагон. Применение этих сталей не потребует существенной реорганизации дейстпующего производства. До перехода на строительство вагонов увеличенной длины с кузовами из нержавеющей стали целесообразно изготовлять вагоны с кузовами из низколегированной стали ЮХНПД, 09Г2Д и т. п. Применение нержавеющих сталей для кузовов почтовых и багажных вагонов менее целесообразно. Это обусловлено большими вырезами в зонах боковых обвязок, ослабляющими сечение рамы, что не позволяет убрать хребтовую балку в средней части кузова и использовать тонкую гофрированную обшивку из нержавеющей стали. Кроме того, при большей массе брутто почтовых и багажных вагонов не может быть реализовано существенное уменьшение площади и момента инерции поперечных сечений в связи с ограничениями прочности и жесткости. Новые возможности снижения массы несущих конструкций пассажирских вагонов открываются, как показали исследования, при использовании предварительно напряженных конструкций. Это позволяет снизить массу кузова серийного вагона на 1,5— 2 т в результате уменьшения сечений продольных элементов рамы и боковых стен. Уменьшаются технологические прогибы и тем самым повышаются несущая способность и изгибная жесткость кузова. Улучшается также и товарный вид вагона. Неоспоримый технический эффект, достигаемый при использовании алюминиевых сплавов для изготовления кузовов пассажирских вагонов, доказан практикой отечественного вагоностроения и зарубежным опытом. Отечественные алюминиевые сплавы по механическим свойствам и технологичности хорошо зарекомендовали себя при использовании их для несущих сварных конструкций вагонов. Одним из направлений дальнейшего снижения расхода металлов является также более широкое применение пластических материалов и, в частности, стеклопластиков и металло-пластмассовых узлов кузова в трехслойном антикоррозионном исполнении. Значительного эффекта можно достигнуть при переходе к монтажу на сборочных позициях предварительно собранных укрупненных блоков кузова и внутреннего оборудования вагонов. Традиционная конструкция цельнометаллического сварного кузова вынуждает, как правило, применять подетальную сборку узлов непосредственно в тесных помещениях вагона и в неудобных для работы сборщика положениях. Эти обстоятельства определяют актуальность разработки новых конструктивных решений отдельных узлов кузова и внутренного оборудования, а также рациональных методов сборки, пригодных для всех пассажирских вагонов и удовлетворяющих ремонтным требованиям. Например, переход на блочный метод сборки вагонов позволит, по предварительной оценке, сократить длительность производственного цикла примерно на 2,5 сут., снизить трудоемкость сборки и существенно увеличить выпуск вагонов на тех же площадях. Один из возможных вариантов решения поставленной задачи — сборка систем вагона и блоков внутреннего оборудования пассажирских помещений при снятой крыше вагона. Электроснабжение. Наилучшими техническими и экономическими показателями обладает система электроснабжения вагонов с размещением источников питания на локомотивах, но пока еще невозможно принять ее в качестве основной. Исследования показывают, что на ближайшие 15—20 лет можно принять централизованную систему электроснабжения пассажирских поездов с питанием потребителей от поездной высоковольтной магистрали при статических преобразователях энергии, установленных в каждом вагоне. Предполагают установку преобразователя мощностью 30 кВт с входным номинальным напряжением 3000 В постоянного или переменного тока и выходным напряжением 380/220 В трехфазного переменного тока для питания всех потребителей электроэнергии вагона, кроме электрических нагревателей отопления. Преобразователи будут получать питание от поездной магистрали 3000 В: при постоянном токе — от токоприемника электровоза; при переменном токе — от обмотки отопления тягового трансформатора электровоза. При таком электроснабжении необходимо будет исключить неблагоприятные влияния на цепи СЦБ как постоянного, так и однофазного переменного тока частотой 50 Гц. Будут продолжены работы по дальнейшему совершенствованию вагонов-электростанций, так как в настоящее время это единственная отработанная система централизованного электроснабжения, пригодная для практического использования. На вагонах без холодильных установок на определенный период времени может сохраниться существующая индивидуальная система электроснабжения мощностью до 10—12 кВт. Отопление. Работы последних лет по отоплению направлены на замену угольного подогрева воды электрическим. Одним из перспективных направлений является отопление конвективными электропечами и нагревом воздуха в системе принудительной вентиляции с использованием электрокалорифера. Необходимо создать высококачественные электронагреватели, кабели и провода, исключающие отказы этой системы отопления. Будут продолжены работы по совершенствованию комбинированной системы с устройствами водяного отопления, аналогичными устройствам серийных вагонов, и со встроенными в котел электронагревательными элементами. По мере внедрения централизованных систем электроснабжения и высоковольтного отопления целесообразна концентрация всех нагревательных элементов в одном узле — электрокалорифере. Применение воздушной системы отопления наиболее эффективно и перспективно, так как ее проще автоматизировать и обеспечить при этом требуемый температурный режим в вагоне и индивидуальное регулирование температуры в каждом купе. Для улучшения работы системы водяного отопления вагонов серийного производства будут внедрены усовершенствования, направленные на сниженне ее массы и повышение теплопронзводи-тельиости при естественной циркуляции. Установка кондиционирования воздуха. При современных требованиях к комфорту возникает необходимость в разработке для вагонов новой перспективной установки кондиционирования воздуха компрессионного типа. В связи с перспективой централизованного электроснабжения появляется возможность использования герметичных высокооборотных компрессоров массового выпуска. Это позволит улучшить герметизацию, снизить потери хладагента, уменьшить габаритные размеры и массу установки. Будет разработана моноблочная конструкция холодильной установки с минимальным количеством разъемов в системе, повышенной плотностью и надежностью. Эту установку можно будет использовать также для подогрева воздуха при работе в цикле теплового насоса. Дальнейшее развитие холодильных установок для вагонов пойдет в направлении создания рациональной и компактной конструкции автономных кондиционеров, компонуемых как вертикально при размещении в шкафах, так и горизонтально — при подвеске к потолку. Общие задачи. Будут продолжены работы но изысканию и внедрению прогрессивных конструкций, снижающих уровень шума в помещениях вагона до значений, допустимых при различных частотах нормируемого диапазона. К этим конструкциям относятся такие как «плавающий» пол, перфорированные потолки, различные амортизаторы и др. Увеличение потребления электроэнергии потребует проведения дальнейших работ по повышению пожаробезопасности вагонов благодаря конструктивным мерам по локальной защите отдельных узлов и помещений, применению специальных пропиток и несгораемых материалов. Дальнейшие работы в области создания рельсового подвижного состава для скоростного сообщения пойдут по двум основным направлениям: отработке конструкций вагонов для введения скоростей движения 55 м/с (200 км/ч) и изысканию конструктивных решений вагонов для скоростей движения 69—83 м/с (250— 300 км/ч).

38. Достоинства и недостатки существующих моделей пассажирских вагонов.

Пассажирские вагоны с локомотивной тягой (несамоходные) строятся следующих типов: открытый с креслами для сидения модели 61-828; некупейный со спальными местами модели 61-836; жесткий купейный моделей 61-850 и 61-828К; мягкий (СВ) купейный модели 61-4165; некупейный со спальными местами модели 61-826. Вагоны спроектированы в габарите 1-ВМ, тележки — в габарите 02-ВМ; обеспечивают максимальную скорость движения 160 км/ч; плавность хода 3,1-3,25; средний коэффициент теплопередачи ограждений кузова 1-1,11 Вт/м2-К; и удельный расход электроэнергии 10,3-16,7 кВт/ч на 1000 пассажиро-километров (купейные вагоны). Технические характеристики вагонов для перевозки пассажиров (постройки Тверского вагоностроительного завода)

Вагоны открытого типа с двухместными креслами для сидения модели 61-828 предназначены для пассажирских перевозок с максимальной продолжительностью 12 час. Вагоны имеют пассажирский салон, в котором размещено 31 двухместное кресло. Отопительная система вагона — водяная с нагревом воды электронагревателями или твердым топливом; электроснабжение — от поездной магистрали с напряжением 3000 В и от генератора напряжением 50 В. Вагон имеет принудительную приточную вентиляцию непрерывного действия; люминесцентное освещение в пассажирском салоне и освещение лампами накаливания в тамбурах и туалетах; оборудован электропневматическим и ручным тормозами и четырьмя стоп-кранами; имеет пожарную сигнализацию, в том числе звуковую трансляционную сеть. Некупейный пассажирский вагон модели 61-836 имеет пассажирский салон с 9 отделениями, каждое из которых оборудовано откидным столиком между двух поперечных нижних диванов, одним продольным диваном, верхними спальными и багажными полками. Продольные диваны могут трансформироваться в два сидячих места с откидным столиком. Два окна вагона служат для аварийного выхода. Электроснабжение, освещение, отопление, вентиляция, автотормоз — типовые. Вагон имеет системы холодного и горячего водоснабжения, пожарной сигнализации, радиосвязь. Отличительной особенностью пассажирского купейного вагона повышенной комфортабельности модели 61-820К является наличие моноблочной крышевой установки кондиционирования воздуха с микропроцессорным устройством и системы вагонного электроснабжения с генератором мощностью 32 кВт. Система водяного отопления на твердом топливе совместно с механической приточной вентиляцией обеспечивает температуру воздуха в вагоне не ниже 18 °С при температуре наружного воздуха минус 40 °С, а при электронагревателях воды для отопления — 22 ± 2 "С. Купе оборудовано мягкими сидениями, полками, раздвижным столиком, выдвижной лестницей. В вагоне имеются термоэлектрический холодильник, электроплитка, сейф, душевая установка, радиотрансляционная и телефонная сети, кипятильник и т. д. Вагон оснащен системой сигнализации; в туалете и коридоре имеются краны для подключения гибких шлангов и отбора воды из системы водоснабжения, например, для тушения возникшего в вагоне пожара, в туалете и коридоре имеются краны для подключения гибких шлангов. Вагон имеет автономную систему электроснабжения, в которую входит генератор с приводом от средней части оси колесной пары и аккумуляторные батареи с номинальным напряжением 110 В; высоковольтные потребители электроэнергии вагона работают от подвагонной поездной магистрали напряжением 3000 В постоянного тока или однофазного переменного тока частотой 50 Гц.

Пассажирский вагон СВ с 2-местными купе модели 61-4165 имеет усовершенствованную планировку всех помещений. Наличие кухни, душа, современного оборудования, единый стиль и цветовое решение в оформлении интерьера создают высокий уровень комфорта пассажиров и обслуживающего персонала. Система водяного отопления на твердом топливе и электронагревателями совместно с приточной механической вентиляцией обеспечивает температуру воздуха в вагоне 18-20 "С при температуре наружного воздуха минус 40 °С. Электроснабжение — от подвагонного генератора и аккумуляторных батарей. В вагоне имеются сигнализация и радиосвязь.

Двухэтажный вагон или двухъярусный вагон — вагон, в котором для увеличения пассажировместимости устроены два салона для пассажиров, один над другим.

Преимущество двухъярусных вагонов:

-

более высокая пассажировместимость и, следовательно провозная способность;

-

часто входные двери нижнего салона расположены на более низком уровне, что позволяет обойтись без высоких платформ.

Недостатки двухэтажных вагонов:

-

в случае расположения дверей на нижнем уровне становится невозможным использование таких вагонов на линиях с высокими пассажирскими платформами;

-

большая высота вагона увеличивает высоту центра тяжести вагона и, следовательно, его склонность к опрокидыванию;

-

конструкция вагона усложняется, в частности, обычно требуется изогнутая хребтовая балка.

39. Назначение, типы и параметры поглощающих аппаратов пассажирских вагонов.

Поглощающие аппараты обеспечивают гашение части энергии удара, уменьшение продольных растягивающих и сжимающих усилий, которые передаются через автосцепку на раму кузова. Принцип действия их основан на возникновении в аппарате сил сопротивления и превращении части энергии удара в другие виды энергии. Поглощающий аппарат 5 смягчает удары и рывки, предохраняя подвижной состав и его оборудование, грузы и

пассажиров от вредных динамических воздействий, как при различных

режимах движения, а так же при маневровых соударениях. Поглощающий аппарат расположен между верхней и нижней тяговыми полосами хомута.

По типу рабочего элемента, создающего силы сопротивления, и принципу действия поглощающие аппараты делятся на:

1. Пружинные;

2. Пружинно-фрикционные;

3. Резинометаллические;

4. Гидравлические;

5. Эластомерные.

Работа пружинных аппаратов основана на возникновении сил сопротивления упругой деформации пружин при их сжатии. Такие аппараты применяются только в упругих площадках пассажирских вагонов.

Работа пружинно-фрикционных аппаратов основана на превращении кинетической энергии соударяемых вагонов в работу сил трения фрикционных элементов и потенциальную энергию деформации пружин. В аппаратах с резиновыми элементами эта энергия затрачивается на работу сил внутреннего трения резины.

В гидравлических (гидрогазовых) и эластомерных аппаратах кинетическая энергия удара затрачивается на преодоление сил вязкого сопротивления жидкости при перетекании ее из одной камеры в другую через калиброванные отверстия.

Энергоемкость аппарата представляет собой величину кинетической энергии, которую он воспринимает при полном сжатии. После сжатия его подвижные части необходимо возвратить в исходное положение, поэтому они проектируются так, чтобы не вся энергия поглощалась необратимо. Это свойство оценивается (коэффициентом необратимо поглощенной энергии). Коэффициент готовности аппарата определяется при испытаниях как отношение числа нагружений, при которых произошло заклинивание аппарата, к общему числу. Показатель стабильности работы аппарата характеризует способность сохранять основные его параметры при многократных его нагружениях.

Выбор типа поглощающего аппарата для вагонов определяется его параметрами: энергоемкостью, ходом, величинами начального и конечного сжатия, величиной необратимо поглощенной энергии, стабильностью и готовностью аппарата к работе (показатель заклинивания). Параметры поглощающих аппаратов выбирают в соответствии с Нормами.

На вагонах железных дорог наибольшее распространение получили пружинно-фрикционные аппараты и аппараты с резинометаллическими элементами. Все типы пружинно-фрикционных аппаратов по конструкции аналогичны и отличаются в основном параметрами.

Пружинно-фрикционный аппарат типа ЦНИИ-Н6 применяется в пассажирских вагонах. Он состоит из двух частей: пружинной и пружинно- фрикционной, стянутых болтом. Пружинно-фрикционная часть по конструкции и принципу действия аналогична рассмотренной выше. Эта часть имеет шестигранную горловину, нажимной конус, три фрикционных клина, нажимную шайбу, наружную и внутреннюю пружины.

Пружинная часть состоит из основания, центральной пружины, четырех угловых длинных и четырех коротких пружин, одетых на концы цилиндрических упорных стержней, имеющих в средней части утолщение. Короткие пружины размещаются в угловых нишах основания, а длинные, взаимозаменяемые с внутренней пружиной, в нишах горловины . Поглощающий аппарат Р-2П (Р — резиновый, П — пассажирский) взаимозаменяем с аппаратом ЦНИИ-Нб. Этот аппарат отличается простотой конструкции и повышенной надежностью в эксплуатации, хорошей стабильностью работы, более высокой энергоемкостью при меньшей массе по сравнению с пружинно-фрикционными аппаратами.

В передней части корпуса, имеющего форму хомута, установлена нажимная плита, опирающаяся на пакет из девяти секций резинометаллических элементов, разделенных на две части промежуточной плитой. Каждая секция резинометаллического элемента состоит из двух металлических пластин, между которыми расположен слой морозостойкой резины, соединенной с пластинами методом горячей вулканизации. Слой резины по периметру имеет параболическую выемку, что обеспечивает деформацию резины без выжимания за пределы пластин при полном сжатии аппарата. Для предотвращения поперечного смещения резинометаллических элементов на днище корпуса, нажимной и промежуточной плитах, а также на стальных пластинах секций имеются выступы и соответствующие им впадины. Предварительная затяжка аппарата обеспечивается за счет того, что высота пакетов резино-металлических элементов в свободном состоянии вместе с промежуточной плитой превышает на 13,5 мм расстояние от нажимной плиты до днища корпуса.

В поглощающем аппарате Р-4П резинометаллические элементы подобны элементам, применяемым в аппарате Р-2П. Отличие лишь в толщине, которая составляет 24,2 мм вместо 41,5 у аппарата Р-2П. Силовая характеристика поглощающего аппарата Р-4П аналогична рассмотренной выше. Аппарат Р-4П рекомендован для рефрижераторных вагонов. Поглощающий аппарат Р-5П разработан для перспективных условий эксплуатации пассажирских вагонов. Отличие от аппарата Р-2П в том, что поперечные размеры резинометаллических элементов увеличены, а их толщина уменьшена до 33 мм вместо 41 мм. Установочные размеры аппарата полностью сохранены.

40. Перспективы развития ударно-тяговых приборов, влияние новых условий эксплуатации на развитие конструкций автосцепок СА-4 и СА-5 в современных вагонах.

Ударно-тяговые приборы подвижного состава (упряжь, сцепки) — предназначены для соединения подвижных единиц, передачи продольных нагрузок, возникающих при движении поезда, и амортизации при соударениях.

К ударно-тяговым приборам относятся тягово-сцепные устройства, обеспечивающие сцепление единиц подвижного состава, передачу и смягчение действия тяговых усилий в поезде; ударные (упряжные) устройства, передающие и смягчающие действие только ударных нагрузок, а также удерживающие единицы подвижного состава на определённом расстоянии друг от друга исходя из требований безопасности в эксплуатации.

Основное тягово-сцепное устройство — узел сцепки, обеспечивающий непосредственное сцепление вагонов между собой и с локомотивом.

По способу соединения различают сцепки неавтоматического действия и автосцепки, механизм которых после расцепления и разведения единиц подвижного состава автоматически восстанавливает готовность к новому сцеплению. Конструкция автосцепки может допускать относительные вертикальные перемещения двух сцепленных корпусов (нежёсткого типа) или только угловые и поступательные перемещения, обеспечиваемые специальными шарнирами (жёсткого типа).

Упряжные устройства применяются сквозные, расположенные вдоль всего вагона (локомотива) и передающие только часть тяговых усилий на кузов, необходимых для передвижения одного этого вагона, либо несквозные (разрезного типа), расположенные в консольных частях рамы кузова, передающие полностью усилия, необходимые для передвижения остальных вагонов поезда. Преимущественное распространение на железных дорогах получили устройства разрезного типа.

Использование упряжных устройств разрезного типа обеспечивает достаточное поглощение жёстких ударов (например, при рывках). При применении несквозных упряжных устройств поезд обладает упругостью как при сжатии, так и при растяжении; при сквозной упряжи упругость достигается только при растяжении состава. Для снижения динамических продольных нагрузок путём преобразования кинетической энергии взаимодействующих единиц подвижного состава используют амортизаторы ударов — поглощающие аппараты различных типов (фрикционные, резинометаллические, гидравлические, газогидравлические).

Для соединения вагонов с разными типами упряжи могут применяться специальные переходники либо устанавливаться специальные сцепки, приспособленные к нескольким способам соединения.

Сцепки можно разделить на автоматические и неавтоматические.

Разновидности неавтоматических сцепок: