Документ microsoft(4)

.doc|

|

1. Введение: ТМС - основа всех отраслей народного хозяйства. Роль инж и эконом-менеджера в развитии машиностроения. Жизнь современного человека немыслима без машин, оказывающих ему помощь в труде, в перемещениях на близкие и дальние расстояния, способствующих удовлетворению его материальных и духовных запросов. В жизни человека машина служит средством, с помощью которого выполняется тот или иной технологический процесс, дающий ему необходимые материальные или культурные блага. Таким образом, любая машина создается для осуществления определенного технологического процесса, в результате выполнения которого получается полезная для человека продукция. Машиностроение является важнейшей отраслью народного хозяйства, определяющей уровень и темпы развития всех других отраслей промышленности, с/х, энергетики, транспорта и др. Быстрое развитие машиностроительного производства настоятельно требовало научного разрешения вопросов, связанных с изготовлением машин, что привело к возникновению науки о технологии машиностроения. ТМС – это наука об изготовлении машин требуемого качества в установленном производственной программой кол-ве и в заданные сроки при наименьших затратах живого и овеществленного труда, т.е. при наименьшей себестоимости. В настоящее время для решения технологических вопросов в машиностроительной промышленности разработаны теоретические основы ТМС, научно обобщены и развиты прогрессивные методы обработки типовых поверхностей деталей машин, установлены основные принципы проектирования технологических процессов изготовления деталей и сборки машин, в том числе в автоматизированном производстве. Результаты научных исследований и обобщения производственного опыта в ТМС позволяют вооружить инженерно-технических работников знаниями, необходимыми для решения больших и сложных задач, поставленных перед машиностроителями. |

2. Основные понятия и определения «тмс». Производственный процесс машиностроительного завода обеспечивает выпуск готового изделия установленного качества. Объект произ-ва – предмет, на кот. направлено воздействие от ср-в технич. оснащения. Деталь выполняется из однородного мат-ла и предназначена для выполнения опред-ной фун-ции. Узел – совокупность деталей, предназначенная для выполнения нескольких ф-ций. Комплект – перечень деталей, входящих в состав поставляемого изделия. Изделие - это совокупность узлов, деталей, собранных в опред-ной последоват-сти для выполнения опред-ного служебного назначения. Изделиями являются различные машины, механизмы, агрегаты и отельные детали (станок, электродвигатель, подшипник, калибр и т.д.). В зависимости от наличия или отсутствия в них составных частей изделия подразделяются следующим образом: неспецифицированные (детали) – нет составных частей; специфицированные (сборочные ед, комплексы, комплекты) – состоят из 2 и более частей. В соответствии с ГОСТом установлены 4 вида изделий: детали, сборочные ед, комплексы, комплекты. Готовые изделия получают из материалов и полуфабрикатов в результате осуществления отдельных процессов, совокупность которых составляет производственный процесс. Производственный процесс определяется как совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления или ремонта продукции. Технологическим процессом называется часть производственного процесса, содержащую целенаправленные действия по изменению и (или) определению состояния предмета труда. Он представляет собой совокупность различных операций, в результате выполнения которых изменяются размеры, форма, свойства предметов труда, выполняется соединение деталей в сборочные единицы и изделия, осуществляется контроль требований чертежа и технологических условий. Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Для нормального обеспечения функционирования основного производства предусматривается вспомогательное производство. Объем выпуска продукции характеризуется числом изделий определенных наименований, типоразмеров и исполнений, изготавливаемых или ремонтируемых предприятием или его подразделением в течение планируемого периода времени. Программа выпуска – установленный для данного предприятия перечень изготовляемых или ремонтируемых изделий с указанием объема выпуска по каждому наименованию на планируемый период. |

3. Определения: объект производства, изделие, деталь, узел, комплект. Производственный процесс машиностроительного завода обеспечивает выпуск готового изделия установленного качества. Объект произ-ва – предмет, на кот. направлено воздействие от ср-в технич. оснащения. Изделие – это совокупность узлов, деталей, собранных в опред-ной последоват-сти для выполнения опред-ного служебного назначения. Изделиями являются различные машины, механизмы, агрегаты и отельные детали (станок, электродвигатель, подшипник, калибр и т.д.). В зависимости от наличия или отсутствия в них составных частей изделия подразделяются следующим образом: неспецифицированные (детали) – нет составных частей; специфицированные (сборочные ед, комплексы, комплекты) – состоят из 2 и более частей. В соответствии с ГОСТом установлены 4 вида изделий: 1. детали – изделия, изготовленные из однородного по именованию и марке материала без применения сборочных операций (валик из одного куска металла, литой корпус и т.п.); 2. сборочные ед (узел) – изделия, составные части которых подлежат соединению между собой на предприятии-изготовителе путем сборочных операций (свинчивание, сочленение, клепка, сварка, пайка, склеивание и т.п.), например, автомобиль, станок, редуктор, сварной корпус; 3. комплексы – два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (цех-автомат, бурильная установка и т.п.); 4. комплекты – два и более изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, комплект инструментов и принадлежностей и т.п.). Деталь выполняется из однородного мат-ла и предназначена для выполнения опред-ной фун-ции. Узел – совокупность деталей, предназначенная для выполнения нескольких ф-ций. Комплект – перечень деталей, входящих в состав поставляемого изделия. |

||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

4. Понятие технологические требований. Примеры. В технологич. требованиях указываются: 1. Механические св-ва мат-лов - предел текучести - предел прочности - относительное удлинение - ударная вязкость 2. Твердость поверхности и твердость основного мат-ла HRC – значение твердости, полученное по методу Раквелла (по металлическому шарику); НВ – значение твердости, полученное по методу Бринелля (по металлическому шарику); HV – значение твердости, полученное по методу Виктерса (по алмазной призме); 3. Величина остаточных напряжений 4. Способ контроля деталей Н14, h14, ± t/2- неуказанные предельные отклонения размеров отверстий (Н14), валов (h14), остальных размеров (± t/2). Размеры бывают: по точности – квалитет, по величине разброса – поля.

Требования по упрочнению поверхностного слоя детали: - разотирование - цементация - цинкование - фосфотирование |

5.ПП в машиностроении. Состав ПП машиностроительного завода. Готовые изделия получают из мат-лов и п/ф в рез-те осуществления отдельных процессов, совокупность кот. составляет производственный процесс. ПП - сов-ть всех действий людей и орудий труда, необходимых на данном п/п для изготовления или ремонта продукции. Произ-во машин машиностроительным п/п осуществляется в результате выполнения ПП, под кот. понимается сов-сть всех этапов, кот. проходят исходные продукты на пути их превращения в готовую машину. ПП изготовления машины охватывает получение заготовок деталей, различные виды их обработки (механическую, термическую, химическую и др.), контроль качества, транспортирование, хранение на складах, сборку и др. ПП включает в себя: заготовительное производство, механическую обработку, сборку. Состав произ-ного проц-са: Ι. Заготовительное производство. Заготовки используют для получения корпусных деталей, деталей сложной пространственной формы.

- песчано-глиняные формы (простота исполнения опок, низкая себестоимость заготовки; -: высокая шероховатость поверхности) - литье в кокиль (при литье в кокиль отсутствует песчано-глинистая смесь, вместо нее используют расплавленный металл. Верхняя и нижняя опоки сделаны из металла) + литья в кокиль: высокая точность расположения форм поверхностей, получение отверстий малых диаметров, заготовка получается более близкой к детали (более похожа); -: сложность изготовления формы (т.к. опоки металлические), высокая стоимость опок. - литье по выплавляемым моделям - литье в облочковые формы - литье под давлением - центробежное литье 3. С помощью деформирования Штамповка и поковка – с использованием пластического деформирования, т.е. получается после деформации (нагрев деталей в штампах). Горячая штамповка, когда деталь нагревают, а холодная – гибкий материал. +: получение детали с определенной текстурой, высокая прочность заготовок. Поперечно-винтовой прокат – +: полученные размеры заготовки приближены к заданным размерам детали, получение высокой прочности, -: сложность конструкции и применение при большой партии деталей. Холоднотянутый прокат – +: уменьшение кол-ва операций для получения нужных размеров. Горячекатаный прокат – для изготовления гаек, используются гайка нарезные автоматы. ΙΙ. Механическая обработка. Механическая обработка предназначена для изменения физико-механических св-в и механических параметров заготовки. Классификация операций механической обработки: - токарная; - шлифовальная; - фрезерная; - протяжная; - сверлильная. ΙΙΙ. Сборка. Различают стационарную, подвижную (разъемные и неразъемные соединения), неподвижную сборки. |

6,7. Технологический процесс. Состав (заготовка, механическая обработка, сборка). Этапы производства, на протяжении которых происходят качественные изменения объекта производства, называются технологическими процессами. Различают технологические процессы изготовления деталей, сборки, окраски машины или технологические процессы получения заготовок, их механической, термической и других видов обработки, сборки отдельных частей машины и машины в целом. Технологический процесс выполняют рабочие при помощи технологического оборудования, инструментов и различной технологической оснастки. Как сами рабочие, так и используемые ими технологические средства нуждаются в соответствующем размещении в помещении цеха или участка, другими словами, в выделении рабочего места. Технологический процесс обычно делится на части, называемые операциями. Операция представляет собой законченную часть технологического процесса, выполняемую на одном рабочем месте.7Состав технологического процесса изготовления изделия: заготовка, механическая обработка, сборка. Состав технологического процесса: Ι. Заготовительное производство. Заготовки используют для получения корпусных деталей, деталей сложной пространственной формы.

- песчано-глиняные формы (простота исполнения опок, низкая себестоимость заготовки; -: высокая шероховатость поверхности) - литье в кокиль (при литье в кокиль отсутствует песчано-глинистая смесь, вместо нее используют расплавленный металл. Верхняя и нижняя опоки сделаны из металла) + литья в кокиль: высокая точность расположения форм поверхностей, получение отверстий малых диаметров, заготовка получается более близкой к детали (более похожа); -: сложность изготовления формы (т.к. опоки металлические), высокая стоимость опок. - литье по выплавляемым моделям - литье в облочковые формы - литье под давлением - центробежное литье 3. С помощью деформирования Штамповка и поковка – с использованием пластического деформирования, т.е. получается после деформации (нагрев деталей в штампах). Горячая штамповка, когда деталь нагревают, а холодная – гибкий материал. +: получение детали с определенной текстурой, высокая прочность заготовок. Поперечно-винтовой прокат – +: полученные размеры заготовки приближены к заданным размерам детали, получение высокой прочности, -: сложность конструкции и применение при большой партии деталей. Холоднотянутый прокат – +: уменьшение кол-ва операций для получения нужных размеров. Горячекатаный прокат – для изготовления гаек, используются гайка нарезные автоматы. ΙΙ. Механическая обработка. Механическая обработка предназначена для изменения физико-механических св-в и механических параметров заготовки. Классификация операций механической обработки: - токарная; - шлифовальная; - фрезерная; - протяжная; - сверлильная. ΙΙΙ. Сборка. Различают стационарную, подвижную (разъемные и неразъемные соединения), неподвижную сборки. |

||||||||||||||||

|

|

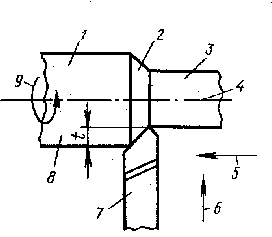

14. Схема резания, главное движение и движение подачи. Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой S и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси).

1 – обрабатываемая поверхность, 2 – поверхность резания, 3 – обработанная поверхность, 4 – ось вращения заготовки, 5 – продольная подача, 6 – поперечная подача, 7 – резец, 8 – заготовка, 9 – главное (вращательное) движение, t – глубина резания.

|

||||||||||||||||||

|

8,9. Элементы технологического процесса механической обработки: операция, установка, позиция, переход, проход, рабочий прием, движение. Этапы производственного процесса, на протяжении которых происходят качественные изменения объекта производства, называются технологическими процессами. Технологический процесс обычно делится на части, называемые операциями. Операция представляет собой законченную часть технологического процесса, выполняемую на одном рабочем месте (рабочее место представляет собой часть пространства, предназначенную для выполнения производственного задания одним или группой рабочих, в которой размещены необходимые производственное оборудование, инструмент, технологическая оснастка и устройства для хранения заготовок и изделий, изготовленных на данном рабочем месте). Примером операции могут служить обработка плоских поверхностей заготовки корпусной детали на фрезерном станке или растачивание, зенкерование и развертывание отверстий в той же заготовке на горизонтально-расточном станке. С тем, чтобы иметь возможность представить структуру операции и учесть затраты времени на ее выполнение, потребовалось расчленение операции на отдельные части, названные переходами. Переход – это законченная часть операции по технологическому воздействию на объект производства или выполнению вспомогательных действий. В соответствии с этим переход, непосредственно связанный с осуществлением технологического воздействия, называют основным. Переход, состоящий из действий рабочего или механизмов, необходимых для выполнения основного перехода, называют вспомогательным. Примерами основных переходов в сборочных процессах могут служить работы, связанные с соединением отдельных деталей машины: приданием им требуемого относительного положения, проверкой достигнутого положения и его фиксацией с помощью крепежных деталей. К вспомогательным переходам относят такие элементарные действия, как установка и закрепление заготовки в приспособлении, смена инструмента, его подвод к заготовке. При изучении затрат времени на выполнение технологического процесса его отдельные части приходится делить на рабочие приемы или просто приемы. Прием представляет собой законченную совокупность действий, направленных на выполнение перехода или его части и объединенных одним целевым назначением. Например, переход «установить заготовку» состоит из приемов: взять заготовку из тары, переместить к приспособлению, установить в приспособление, закрепить. Переход применительно к операции механической обработки поверхности заготовки может быть выполнен в результате удаления с нее одного или нескольких слоев материала, снимаемых один за другим одним и тем же инструментом. В первом случае говорят о переходе, выполняемом за один рабочий ход, во втором – за несколько рабочих ходов. Рабочим ходом называют однократное относительное движение инструмента и заготовки, в результате которого с ее поверхности удаляется один слой материала. После выполнения каждого рабочего хода на заготовке образуется новая поверхность. Однако переход будет завершен лишь по осуществлении всех рабочих ходов, необходимых для достижения требуемого результата. Чтобы иметь возможность обработать заготовку, ее надо установить и закрепить в приспособлении, на столе станка или другом виде оборудования. При сборке то же самое следует проделать с деталью, к которой должны быть прикреплены другие детали. Процесс придания требуемого положения и закрепления заготовки, детали в приспособлении, на столе станка и другом виде оборудования получил название установка. Для выполнения отдельных частей операции или технологического процесса в целом бывает необходимым перемещение объекта производства в пространстве вместе с приспособлением. Каждое новое фиксированное положение объекта производства совместно с приспособлением, в котором объект установлен и закреплен, называют рабочей позицией или просто позицией. |

10. Типы

производства: признаки и характеристика

единичного, серийного, массового

производства. Вид

производства

– классификационная категория

производства, определяемая по признаку

применяемого метода изготовления.

Напр., сварочное, литейное, термическое.

Тип

производства

– классификационная категория

производства, выделяемая по признакам

широты номенклатуры регулярности,

стабильности и объема выпуска

продукции. Различие объемов выпуска

различных машин привело к условному

разделению производства на 3 типа:

единичное,

серийное

и массовое.

Тип производства хар-ся коэффициентом

закрепления операций за одним рабочим

местом (Кзо).

массовое – 1 крупносерийное – 1-10 среднесерийное – 10-20 мелкосерийное – 20-40 единичное – > 40 Хар-ки произ-в: Единичное:

Серийное:

Массовое:

7. Исп-ся шаблон |

11. Качество поверхности деталей машин. Остаточные напряжения. Качество поверхности деталей машин определяется геом. хар-ми и физико-механическими св-ми поверхностного слоя. Геом. хар-ки качества обработанной поверхности определяются отклонением реальной поверхности от номинальной. Эти отклонения можно подразделить на 3 разновидности: шероховатость, волнистость и отклонение от прав. геом. формы. К физико-механическим св-вам относят твердость и напряжение. Остаточное напряжение возникает:

После заготовительных операций заготовки, полученные на прессе, подвергаются термич. обработке. Виды: Нормализация – нагрев детали и охлаждение ее в последующем на воздухе. Отжиг – нагрев детали и охлаждение ее в последующем в печи (отсутствие ост. напряжений) Закалка может произ-ся в соляные р-ры, в воду, в масло. Полученная при этом деталь наз-ся штамповка или поковка. Остаточное напряжение определяют расчетными и экспериментальными методами. При расчетных методах исп-ют теор. расчеты, кот. определяют значение и знак напряжений в рез-те силового и темпер. напряжений в зав-ти от мех. св-в обраб-го мат-ла, формы и размеров детали. При этом методе нет надобности в разрушении детали. При эксперимент. методах остат. напряжения опред-ют расчетами по деформации образца после снятия с него напряженного слоя. Этот метод явл. разрушающим. |

|||||||||||||||||

|

12. Резцы, сверла, зенкеры.. Точение резцом является наиболее распространенным методом обработки цилиндрических наружных поверхностей и поверхностей, прилегающих к ним и ограничивающих их длину (торцы, канавки...). Применяют проходные, подрезные и др. резцы с напайными пластинами из быстрорежущей стали или твердых сплавов и композиционных материалов. Поверхность резца, по которой сходит стружка, называется передней. Задними поверхностями резца называются поверхности, обращенные к обрабатываемой детали. Сверлением получают отверстия в сплошном материале. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные и др. Сверло имеет: две главные режущие кромки; поперечную режущую кромку (перемычку); две вспомогательные режущие кромки. Зенкерование отверстий – предварительная обработка литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. Зенкеры по конструктивным особенностям и способу закрепления делятся на хвостовые и насадные, цельные и сборные. Режущая, или заборная, часть выполняет основную работу резания. Калибрующая часть предназначена для калибрования отверстий и придания правильного направления зенкеру. Хвостовик служит для закрепления зенкера в станке. Развертки предназначены для изготовления точных отверстий и обеспечивают высокое качество обработанной поверхности. Различают развертки машинные и ручные, а по форме обрабатываемого отверстия – цилиндрические и конические. Ручная цельная развертка с цилиндрическим хвостовиком состоит из рабочей части, шейки и хвостовика. Сверла, зенкеры, развертки относятся к лезвийным инструментам. Наружные поверхности заготовок деталей типа тел вращения и плоские поверхности обрабатывают фрезерованием, которое проводят периферией дисковой фрезы. Существуют насадные, торцовые, концевые и другие фрезы для обработке плоскостей, пазов, канавок... Абразивные методы обработки: шлифование, доводка, полирование. Доводка является окончательным методом обработки заготовок деталей типа тел вращения, обеспечивающим малые отклонения размеров. Полирование предназначено для уменьшения параметров шероховатости поверхности без устранения отклонений размеров и формы деталей.

|

|||||||||||||||||||

|

13. Размерообразование при мех. обработке: разметка, пробные проходы, настройка, авт. получение размеров При обработке деталей необходимую точность и требуемые размеры можно достичь различными методами. Перед тем, как осуществить обработку детали, необходимо произвести настройку. Часть настройки выполняется перед обработкой заготовок деталей с целью придания режущему инструменту соответств. положения относительно станка для получения размеров с треб. точностью. Для настройки необходимо знать рабочий надстроечный размер Ар- размер, к кот. необходимо стремиться при настройке. Настройку начинают, придав инструменту положение, при кот. риск получить брак. деталь сводится к нулю. Обработав небольшой участок поверхности заготовки и измерив полученный размер, наладчик корректирует положение инструмента и делает новый ход. Те же действия повторяются, пока не будет получен размер, близкий к значению Ар. Такой способ настройки технол. системы получил название пробных ходов. Метод пробных ходов заключается в индивидуальной выверке устанавливаемой на станок заготовки, последовательной обработке и измерении небольших участков поверхности. После уточнения по результатам измерений положения режущего инструмента производят окончательную обработку поверхности. Данный метод требует высокой квалификации рабочего и большей трудоемкости, применяется в единичном и реже — в мелкосерийном производстве. Метод автоматического получения размеров состоит в следующем: партию заготовок, устанавливаемых в приспособлении без выверки их положения, обрабатывают на предварительно настроенном станке, а режущий инструмент регулируют на определенный размер, называемый настроечным. Заданный размер получают за один рабочий ход. Метод автоматического получения размеров производительнее метода пробных ходов, требует специальных приспособлений и более стабильных по размерам исходных заготовок и широко используется в серийном и массовом производстве. В этом случае от рабочего не требуется наблюдение за процессом и внесение нужных коррекций. |

|||||||||||||||||||

|

14. Формообразование цилиндрических поверхностей Например: ступенчатый вал, отверстие Методы:

Примечание: для обработки отверстий исп-ют операцию растачивания, для операции обработки отверстия с высокими требованиями по точности и шероховатости применяют внутреннее шлифование

Возникающие погрешности:

радиальное биение |

|||||||||||||||||||

|

15. Формообразование плоских поверхностей Напр: шпоночный паз, лыски под ключ, поверхности призмы Методы: I. С помощью лезвийного инструмента

II. С помощью абразивного инструмента

Наиболее широкое применение находят строгание, фрезерование, протягивание и шлифование. Обработку плоских поверхностей можно производить различными методами на различных станках - строгальных, долбежных, фрезерных, протяжных, токарных, расточных, многоцелевых, шабровочных и др. (лезвийным инструментом); шлифовальных, полировальных, доводочных (абразивным инструментом). Возникающие погрешности: 1. отклонение от плоской поверхности – непрямолинейность, неплоскостность

|

|||||||||||||||||||

|

17. Конструкции токарного резца: головка резца, тело резца Токарные резцы являются наиболее распространенным инструментом, они применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т. д. Резец – токарный, строгальный, долбежный и др. – состоит из головки и державки (стержня, корпуса). Державка служит для закрепления резца в резцедержателе станка. Головка имеет шесть элементов: три поверхности (переднюю, главную заднюю и вспомогательную заднюю), два лезвия (главное и вспомогательное) и одну вершину. Эти элементы образуют собой режущий клин.

|

|||||||||||||||||||

|

18. Поверхности резца.

Режущие элементы резца: 1 – передняя поверхность; 2 –главная задняя поверхность; 3 – главное режущее лезвие; 4 – вспомогательная задняя поверхность; 5 – вспомогательное режущее лезвие; 6 – вершина резца Поверхность резца, по которой сходит стружка, называется передней. Задними поверхностями резца называются поверхности, обращенные к обрабатываемой детали. Различают главную и вспомогательную поверхности. Главная задняя поверхность резца обращена к поверхности резания, вспомогательная – к обработанной поверхности. Лезвия резца образуются пересечением поверхностей: главное лезвие – пересечением передней и главной задней поверхностей, вспомогательное – пересечением передней и вспомогательной задней поверхностей. Главное лезвие выполняет основную работу резания, вспомогательное, принимая побочное участие в резании, формирует микропрофиль обработанной поверхности. Поверхности и лезвия могут иметь криволинейную форму. Вершиной резца является место сопряжения главного и вспомогательного лезвий. Она может быть острой или закругленной. Современные токарные резцы в большинстве своем оснащаются пластинками из твердых сплавов. В этом случае поверхности и лезвия относятся к пластинке.

|

19 Исходные координатные плоскости. На обрабатываемой детали различают три поверхности: обрабатываемую, обработанную и поверхность резания Обрабатываемой называют необработанную поверхность, с которой будет срезаться стружка. Обработанной считается поверхность, образованная после срезания стружки. Поверхность резания является переходной между обрабатываемой и обработанной поверхностями. В процессе резания она находится, в контакте с главным лезвием инструмента. Взаимное расположение резца и детали характеризуется исходными плоскостями. К ним относятся: а) основная – плоскость, параллельная продольной и поперечной подачам; б) плоскость резания – плоскость, касательная к поверхности резания и проходящая через главное лезвие. В этой плоскости лежит вектор скорости резания; в) главная секущая (нормальная) – плоскость, перпендикулярная проекции главного лезвия на основную плоскость; г) продольная секущая – плоскость, перпендикулярная основной плоскости и направлению продольной подачи (вдоль резца); д) поперечная секущая – плоскость, перпендикулярная основной плоскости и направлению поперечной подачи (поперек резца). Режущий клин резца как геометрическое тело можно охарактеризовать углами, отмеченными на рисунке 3.

|

20. Углы резца. Рассматриваются в главной секущей плоскости: главный задний угол – угол между касательной к главной задней поверхности и плоскостью резания (или вектором скорости резания). Примечание: в общем случае поверхности, образующие режущий клин, имеют криволинейную форму. В случае плоской поверхности касательная совпадает с этой плоскостью. главный передний угол – угол между касательной к передней поверхности и перпендикуляром к плоскости резания (или вектору скорости резания), угол заострения – угол между касательными к передней и главной задней поверхностям резца; Во вспомогательной секущей плоскости: вспомогательный задний угол 1 – угол между касательной к вспомогательной задней поверхностью и перпендикуляром к основной плоскости; В основной плоскости: главный угол в плане – угол между проекцией главного лезвия на основную плоскость и направлением подачи; вспомогательный угол в плане 1 – угол между проекцией вспомогательного лезвия на основную плоскость и направлением подачи; угол при вершине – угол между проекциями главного и вспомогательного лезвий на основную плоскость; В плоскости резания: угол наклона главного лезвия – угол между главным лезвием и линеей, прохожящей через вершину резца параллельно основной плоскости. Между перечисленными ниже углами существуют зависимости: + + = 900, + + 1 = 1800. Углы и имеют лишь геометрический смысл.

|

|||||||||||||||||

|

21. Нормирование операций механической обработки. Машинное время. Существуют два метода определения норм времени:

Норма времени, установленная аналитическим методом, называется технически обоснованной нормой или просто технической нормой. При нормировании аналитическим методом технологическая операция обработки детали разлагается на переходы – основные и вспомогательные; переходы разделяются на ходы (проходы) инструмента; в операции выделяются приемы и отдельные движения, совершаемые рабочим. На каждый элемент операции (переход, ход инструмента, прием или движение) по соответствующим нормативам устанавливается своя норма времени, за исключением основного времени, которое вычисляется по соответствующим зависимостям. Опытно-статистический метод нормирования, применяемый в условиях единичного и мелкосерийного производства, не предполагает аналитического определения трудоемкости отдельных элементов выполняемой работы. Норма времени устанавливается на всю операцию в целом путем сравнения норм с фактической трудоемкостью аналогичной работы в прошлом. Статистические данные о фактической трудоемкости и личный опыт нормировщиков – основа этого нормирования. Техническое нормирование представляет собой определение технически установленных норм расхода производственных ресурсов, под которыми понимают энергию, сырье, материалы, инструмент, рабочее время и т.д. Нормирование выполняется на разных этапах конструкторской и технологической подготовки и собственно производства. При проектировании технологического процесса изготовления или сборки изделия техническое нормирование затрат рабочего времени осуществляется путем установления нормы времени на выполнение каждой операции процесса. Основное (технологическое) время То представляет собой время, в течении которого осуществляется непосредственная обработка детали, т.е. происходит изменение геометрической формы и размеров заготовки, улучшается внешний вид, изменяется шероховатость поверхности и состояние поверхности слоя. Оно может быть машинным, машинно-ручным и ручным, в зависимости от того, что или кто осуществляет процесс обработки. Для всех работ, выполняемых на станках, основное время определяется отношением величины пути, пройденного обрабатывающим инструментом, к его минутной подаче. Для токарных, сверлильных операций основное время определяется по формуле: То = Тм = Li / Sмин = Li / n*S L = l1 + l2 + l3 L – длина пути проходимого инструментом или деталью в направлении подачи при обработке i-го технологического участка (с учетом врезания и перебега), мм, l – длина обрабатываемой поверхности детали, мм; l1 – величина врезания инструмента, мм; l2 – величина перебега (схода) инструмента, мм; i – число ходов инструмента; Sмин – минутная подача, мм/мин; n – частота вращения шпинделя, об/мин; S – подача на один оборот шпинделя, мм/об. При обработке деталей по методу пробных ходов и промеров в длину пути перемещения инструмента L входит дополнительная длина на взятие пробных стружек.

|

22. Норма штучного времени Норма штучного времени Тшт cостоит из нескольких составляющих: Тшт= То+ Тв+ Тобс+ Тотд ,То – основное (технологическое) или, иначе, машинное время; Тв – неперекрываемое основным временем вспомогательное время; Тобс – время на обслуживание рабочего места; Тотд – время перерывов в работе на отдых и естественные надобности. То представляет собой время, в течении которого осуществляется непосредственная обработка детали, т.е. происходит изменение геометрической формы и размеров заготовки, улучшается внешний вид, изменяется шероховатость поверхности и состояние поверхности слоя. Оно может быть машинным, машинно-ручным и ручным, в зависимости от того, что или кто осуществляет процесс обработки. Для всех работ, выполняемых на станках, основное время определяется отношением величины пути, пройденного обрабатывающим инструментом, к его минутной подаче. Для токарных, сверлильных операций основное время определяется по формуле: То = Тм = Li / Sмин = Li / n*S L = l1 + l2 + l3 L – длина пути проходимого инструментом или деталью в направлении подачи при обработке i-го технологического участка (с учетом врезания и перебега), мм, l – длина обрабатываемой поверхности детали, мм; l1 – величина врезания инструмента, мм; l2 – величина перебега (схода) инструмента, мм; i – число ходов инструмента; Sмин – минутная подача, мм/мин; n – частота вращения шпинделя, об/мин; S – подача на один оборот шпинделя, мм/об. Тв - затрачивается на осуществление действий, создающих возможность выполнения основной работы, являющейся целью технологической операций или перехода. Тобс - представляет собой часть штучного времени, затрачиваемую исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом. Время обслуживания рабочего места подразделяется на время:

Время технического обслуживания зависит от длительности основного времени, и поэтому оно задается как часть машинного времени (в процентах), т.е. Ттех = То*атех/100 aтех – время на технологическое обслуживание рабочего места, процент от оперативного времени.

Время организационного обслуживания определяется как часть (в процентах) оперативного времени, т.е. Торг = (То+Тв)*аорг/100, где aорг – время на организационное обслуживание рабочего места, процент от оперативного времени. Тотд – это время на личные потребности. Время на личные потребности – это часть штучного времени, затрачиваемая человеком на личные потребности и (при утомительных работах) на дополнительный отдых; оно предусматривается для всех видов работ (кроме непрерывных) и определяется как часть (в процентах) оперативного времени операции. Обычно это время не превосходит 2 % от продолжительности рабочей смены.

|

23. Элементы режимов резания Величины составляющих силы резания могут быть выражены эмпирическими формулами, которые отражают зависимость величины сил от условий обработки (свойств обрабатываемого материала, режима резания, геометрических параметров инструментов и т.д.): Pz = Cp*t(степ:xPz)*S(yPz)*KPz Py = Cp*t(xPy)*S(yPy)*KPy Px = Cp*t(xPx)*S(yPx)*KPx , где СРz, СРy, СРx – постоянные величины, характеризующие вид обрабатываемого материала и исходные условия обработки; t – глубина резания, мм; S – величина подачи, мм/об; хРz, xРy, xРx, yРz, yРy, yРx – показатели степени при величинах глубины резания и подачи; KРz, KРy, KРx – поправочные коэффициенты. Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой S и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси). Глубиной резания называется величина проникновения лезвий инструмента в металл заготовки во время каждого прохода, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t. Скорость резания рассчитывается по формуле: v = Cv*Kv / Tm* tXv*SYv, где Сv – постоянная для данных условий резания; Xv , Yv , m – показатели степени, Т – стойкость инструмента, мин Kv – поправочный коэффициент. Общий поправочный коэффициент на скорость резания представляет собой произведение отдельных коэффициентов:Kv = Kmv Knv Kuv Kv K1v Kv Kqv Kov . Каждый из коэффициентов в формуле отражает влияние определенного фактора на скорость резания: Kmv – качество обработанного материала, Knv – состояние поверхности заготовки, Kuv – материал режущей части, Kv , K1v , Kv , Kqv – параметры режущей части резца,Kov – вид обработки. Сопротивление металла срезаемого слоя пластическому деформированию и образованию стружки определяется физическими размерными параметрами – толщиной и шириной срезаемого слоя. Толщина определяется в каждой точке режущего лезвия как расстояние между двумя последующими положениями главной режущей кромки, занимаемыми через один цикл главного движения, в направлении, перпендикулярном главной режущей кромке в рассматриваемой точке. Ширина определяется как длина стороны сечения срезаемого слоя, образованной главной режущей кромкой. a = S*sin φ b = t/ sin φ, a – толщина срезаемого слоя, b - ширина слоя, φ – главный угол в плане |

|||||||||||||||||

|

|

|||||||||||||||||||

|

24. Основные виды металлорежущих станков Токарные станки применяются при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и т.д.). Процесс формообразования на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Основные виды токарных работ: обработка цилиндрических и конических поверхностей, торцов и уступов, вытачивание пазов и канавок, отрезка заготовки, сверление, зенкерование и развертывание отверстий, нарезание наружной и внутренней резьбы, обработка фасонных поверхностей, накатывание рифлений. Токарно-винторезные станки предназначены для обработки единичных деталей и малых групп деталей. Токарно-револьверные станки предназначены для обработки деталей сложной конфигурации, требующих последовательного применения разнообразного инструмента. Револьверные головки бывают с вертикальной осью вращения и с горизонтальной. Для обработки фасонных поверхностей, а также для отрезки применяют токарно-револьверные станки, снабженные поперечным суппортом. Токарные автоматы и полуавтоматы Автоматом называется самоуправляющаяся рабочая машина, которая самостоятельно, без вмешательства человека осуществляет все действия рабочего цикла и нуждается лишь в наладке. Если для повторения рабочего автоматического цикла требуется вмешательство рабочего (чаще всего для загрузки-выгрузки заготовок, деталей), то такой станок называется полуавтоматом. В ряде случаев используют автоматы или полуавтоматы узкого назначения и станки-автоматы универсального вида. Фрезерные станки В станках фрезерной группы инструмент имеет вращательное движение резания, а движения подачи чаще всего получает заготовка, закрепленная на столе станка. Фрезерные станки имеют следующие разновидности: вертикальные (вертикальное расположение шпинделя и наличие консоли — выступающей корпусной детали, поддерживающей стол) и горизонтальные консольные (отличаются наличием консоли и горизонтальным расположением шпинделя при обработке цилиндрическими, угловыми и фасонными фрезами), непрерывные (бывают карусельно-фрезерные (карусель) и барабанно-фрезерные (с горизонтальной осью поворота барабана (стола)), копировальные (позволяют делать гравировку или изготовлять штампы, матрицы, пресс-формы и другие детали с рельефными поверхностями), бесконсольные вертикальные, широкоуниверсальные, продольные (позволяют фрезеровать вертикальные, горизонтальные и наклонные плоскости, пазы и т. п. на самых длинных и крупных заготовках (массой до 30 т)) и др. На фрезерных станках используются: насадные, торцовые, концевые и другие фрезы при обработке плоскостей, пазов, канавок и т. п. Шлифовальные станки Плоскошлифовальный станок – для обработки плоских поверхностей деталей периферией шлифовального круга. С применением различных специальных приспособлений на станке возможно профильное шлифование различных деталей. Обрабатываемые детали укрепляются на столе с помощью электромагнитной плиты или тисков. Круглошлифовальный станок применяется для шлифования наружных поверхностей цилиндрических и конических изделий с небольшим конусом в производственных и инструментальных цехах машиностроительных заводов. Универсальные станки На них выполняют различные операции при широкой номенклатуре обрабатываемых изделий. Станки, используемые для очень большого диапазона работ, называют широкоуниверсальными. Станки применяются в единичном и мелкосерийном производстве. Специальные станки Предназначены для обработки определенной детали или деталей одного типоразмера в массовом производстве. Сверлильные станки Различают вертикально-сверлильные, радиально-сверлильные, горизонтально-сверлильные станки. Также выделяют многошпиндельные и одношпиндельные полуавтоматы и разные сверлильные станки.

|

25. Понятие о силах резания. Схема сил, возникающих при резании. Составляющие силы резания Px, Py, Pz,R В процессе резания резец преодолевает действие системы сил, состоящей из нормальных сил (передней и задней поверхности) и сил трения на этих поверхностях. Равнодействующая всех этих сил называется силой резания. Эту силу удобно разложить на составляющие, направления которых соответствуют направлениям главного движения и движения подачи: P = Sqrt (Pz(2)+Py(2)+Px(2)),где Р – сила резания – равнодействующая сил, действующих на режущий инструмент при обработке резанием; Рz – главная составляющая силы резания – составляющая силы резания, совпадающая по направлению со скоростью главного движения резания в вершине лезвия. Если главное движение резания является вращательным, например, при токарной обработке, эта сила называется касательной (далее будет использовано это название);Рy – радиальная составляющая силы резания – составляющая силы резания, направленная по радиусу главного вращательного движения в вершине лезвия; Рx – осевая составляющая силы резания – составляющая силы резания, параллельная оси главного вращательного движения резания. Величины составляющих силы резания могут быть выражены эмпирическими формулами, которые отражают зависимость величины сил от условий обработки (свойств обрабатываемого материала, режима резания, геометрических параметров инструментов и т.д.): Pz = Cp*t(степ:xPz)*S(yPz)*KPz; Py = Cp*t(xPy)*S(yPy)*KPy; Px = Cp*t(xPx)*S(yPx)*KPx, где СРz, СРy, СРx – постоянные величины, характеризующие вид обрабатываемого материала и исходные условия обработки;t – глубина резания, мм; S – величина подачи, мм/об; хРz, xРy, xРx, yРz, yРy, yРx – показатели степени при величинах глубины резания и подачи; KРz, KРy, KРx – поправочные коэффициенты . Факторы, влияющие на значения составляющих сил резания: качество обработанного мат-ла, состояние пов-ти заготовки, мат-л режущей части инструмента, параметры режущей части резца, вид обработки. |

26. Понятие о тепловых процессах при резании. Баланс тепла при резании При резании металлов в зоне отделения стружки выделяется значительное количество теплоты. Тепловое состояние системы резец - стружка-деталь оказывает существенное влияние на изнашивание инструмента, на качество обработанной поверхности, на процесс трения и т.д. Изучение условий теплообразования и теплоотвода в зависимости от различных параметров процесса резания имеет большое практическое значение и позволяет: управлять теплонапряженностью процесса резания металла; выбирать материал режущей части инструмента; рекомендовать рациональные геометрические параметры режущего инструмента; задавать параметры режима резания. Количество тепла, выделяемого в процессе резания (Q , Дж) складывается из: Q = Qд +Qтп+Qтз, РИСУНОК Тепло деформации Qд образуется в зоне сдвигов по плоскости сдвигов; тепло трения Qтп на передней поверхности – в пределах площадки контакта между стружкой и инструментом шириной С1; тепло трения Qтз на задней поверхности – в пределах площадки контакта между поверхностью резания и инструментом (шириной С2). Образовавшееся тепло распространяется из очагов его образования к более холодным местам, распределяясь между стружкой Qс , резцом Qи , деталью Qдет и окружающей средой Qос. При этом имеет место равенство – уравнение теплового баланса: Qд + Qтп + Qтз = Qс + Qи + Qдет + Qос. На процентное распределение тепла в правой части равенства (4) главное влияние оказывают механические и теплофизические свойства обрабатываемой детали и скорость резания. Наибольшие значения этого распределения таковы: Qс = до 85%, Qи = до 40%, Qдет = до 9%, Qос = до 1%.

|

|||||||||||||||||

|

31. Инструментальные материалы, их свойства и области применения. Углеродистые, легированные и быстрорежущие стали. Инструментальные стали – большая группа сталей, которые в результате термической обработки получают высокую твердость, прочность, износостойкость, необходимые для обработки материалов резанием или давлением. По термическому составу инструм. стали могут быть углеродистые, содержащие до 4-5% легирующих элементов (это нетеплостойкие стали – приобретают высокую твердость при закалке. Т=250-400С). Обл. применения: работа при малых скоростях резания (обозн. У8, У10) Высоко и сложнолегированные стали, более 5% легирующих элементов (это теплостойкие стали, термообработка – закалка и высокотемпературный отпуск. Т=500-625С). Для державок инстр-та (обозн.: ХВТ). Быстрорежущие стали: Р6М5 – хорошие режущие свойства, высокая прочность, шлифуемость, пластичность материала, мелкодисперсность структуры (относятся к теплостойким сталям). |

|||||||||||||||||||

|

27,28. Факторы, оказывающие влияние на количество тепла, выделяющегося при резании. Обрабатываемый материал На температуру резания влияют механические характеристики обрабатываемого материала (предел прочности, твердость и т.д.) и его теплопроводность. Чем выше предел прочности и твердость металла заготовки, тем большую работу необходимо затратить на срезание стружки и тем больше выделится теплоты. В результате температура резания повышается. Скорость резания С ростом скорости резания увеличивается количество выделяющейся теплоты. При этом возрастает и температура резания, так как условия теплоотвода остаются практически неизменными. Подача С ее увеличением возрастает составляющая силы резания Pz и, следовательно, количество выделяющейся теплоты. Но составляющая силы резания Pz возрастает в меньшей степени, чем увеличивается подача, и поэтому прирост тепла отстает от роста подачи. Глубина резания С увеличением глубины резания возрастает общее количество теплоты, так как увеличивается составляющая силы резания Pz. Однако при этом увеличивается и длина активного участка режущей кромки, отводящей теплоту в тело резца. Прирост температуры резания становится незначительным. Передний угол γ Исследования показывают, что оптимальная величина переднего угла зависит от физико-механических свойств обрабатываемого материала. Обычно для прочных обрабатываемых материалов рекомендуются меньшие, а в некоторых случаях отрицательные передние углы. Главный угол в плане φ При увеличении этого угла увеличивается толщина сечения среза: a = S*sin φ Это приводит к уменьшению коэффициента усадки стружки, касательной составляющей силы резания Pz и количества выделяемого тепла. Однако при увеличении уменьшается массивность режущего клина и активная часть режущей кромки, от чего ухудшаются условия теплоотвода. Последний фактор является преобладающим, и при увеличении главного угла в плане температура резания повышается.

|

|||||||||||||||||||

|

32. Базы и базирование: правило 6-и точек. Установка (базирование и закрепление заготовки) Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. Придание детали требуемого положения в избранной системе координат осуществляется путем соприкосновения ее поверхностей с поверхностями детали или деталей, на которые ее устанавливают или с которыми ее соединяют. В общем случае при сопряжении детали по трем поверхностям с деталями, базирующими ее, возникает шесть точек контакта. При этом точки контакта распределяются определенным образом. Базирование детали осуществляется с помощью нескольких ее поверхностей, которые выполняют функцию баз. База – это исходная поверхность, определяющая положение заготовки в процессе ее обработки на станке или готовой детали в собранном узле или машине. Для базирования детали обычно требуется несколько баз, образующих систему координат. Совокупность трех баз, образующих систему координат заготовки (изделия, детали) называют комплектом баз: 1. Технологическая база - база, которая определяет положение заготовки или изделия в процессе изготовления и ремонта. Они бывают 1) Установочными - такие поверхности детали, которыми она устанавливается для обработки в определенном положении относительно станка (или приспособления) и режущего или другого рабочего инструмента (плоские поверхности, наружные и внутренние цилиндрические поверхности, торцовые поверхности с отверстиями и др. В качестве установочных баз могут служить необработанные - при начальных операциях обработки — они называются черновыми базами и обработанные - для последующих операций, называются чистовыми базами. Основная установочная база – поверхность детали, которая служит для установки детали при обработке и сопрягается с другой деталью, совместно работающей в собранной машине, или оказывает влияние на работу данной детали в машине. Вспомогательная установочная база - поверхность детали, которая служит для установки детали при обработке. Не сопрягается с другой деталью. Например, центровые отверстия валов. 2) Измерительная база – поверхность, от которой при измерении происходит непосредственный отчет размера. Измерительной базой называется база, которая определяет положение заготовки или изделия и средств измерения. 2). Сборочная база – поверхность, которая определяет положение данной детали относительно другой в собранном изделии. Например, наружная поверхность вала. 3).Конструкторская база – поверхность, от которой задаются размеры и положение другой детали при разработке детали. Конструкторской базой называется база, которая определяет положение детали или сборочной единицы 4).Реальная (материальная поверхность) 5).Геометрическая (осевая геометрическая линия). Правило 6-и точек: Свободное абсолютно твердое тело имеет 6 степеней свободы: 3 – поступательные относительно осей x,y,z, 3 – вращательные вокруг этих же осей. Положение тела определяется 6 координатами относительно 3 взаимно перпендикулярных плоскостей.

|

|||||||||||||||||||

|

29. Износ резцов, механизм износа. При резании металлов в результате трения стружки о переднюю поверхность резца и задних поверхностей резца о поверхности заготовки происходит износ резца, протекающий в виде истирания и удаления микрочастиц с поверхностей, а также в виде микросколов (выкрашивания) режущей кромки. Здесь происходит трение между постоянно вновь образующимися «обновленными» поверхностями, кот-е протекает при больших давлениях, высоких температурах, и на относительно малых поверхностях контакта. Механизм износа очень сложен. Здесь имеют место абразивный (царапание – срезание микроскопических объемов материала инструмента твердыми структурными составляющими обрабатываемого металла), адгезионный (молекулярный – молекулярное сцепление м-ду материалами заготовки и инструмента, вызывающих отрыв мельчайших частиц материала инструмента) и диффузионный (взаимное растворение обрабатываемого металла и материала инструмента) износы. В зависимости от материала заготовки и резца, элементов режима резания, геометрических элементов режущей части резца и других условий обработки резцы изнашиваются по-разному, например:

Требования к металлорежущему инструменту:

|

|||||||||||||||||||

|

30. Смазочно-охлаждающие технологические средства. Классификация, области применения, эффективность. Способы подачи СОТС. СОТС снижают тепловыделение за счет уменьшения деформаций и снижения сил трения, поглощают и отводят от резца часть выделившейся теплоты, уменьшая тем самим температуру резания. Охлаждать можно: воздухом, жидкостью, гелем. В процессе эксплуатации CОТС оказывают охлаждающее, смазывающее и моющее действие. Основная масса СОТС представляет собой смазывающе-охлаждающие жидкости, классифицируемые по их химическому составу на эмульсионные, синтетические и полусинтетические, а также масляные. Способы подвода СОТС: охлаждение тонкораспыленными СОТС; струйно-напорный способ подачи СОТС вне зоны резания; применение СОТС с использованием ультразвуковых колебаний; через поры круга и т.д.

|

|||||||||||||||||||

|

33. Правила выбора баз. Принципы постоянства и совмещения баз. Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. База – это исходная поверхность, определяющая положение заготовки в процессе ее обработки на станке или готовой детали в собранном узле или машине. Принципы постоянства и совмещения баз Наибольшей точности обработки можно достичь в том случае, когда процесс обработки ведется от одной базы с одной установкой. Принципы постоянства и совмещения баз состоят в том, что для выполнения всех операций обработки детали используют одну и ту же базу. Надо всегда помнить, что каждый переход от одной базы к другой увеличивает накопление погрешностей установок (погрешностей положения обрабатываемой детали относительно станка, приспособления, инструмента). Если по характеру обработки это невозможно, необходимо принять за базу другую поверхность, то в качестве новой базы надо выбирать такую обработанную поверхность, которая определяется точными размерами по отношению к поверхностям, наиболее влияющим на работу детали в собранной машине. Варианты установки детали при обработке 1. В качестве технологической базы используется поверхность а Погрешность базирования равна погрешности размера а δа=Δ 2. В качестве технологической базы используется поверхность в Погрешность базирования равна 0. δв=0 При способе установки по первому варианту для получения размера с заданной точностью δ1 необходимо выполнение след. условия: Δ< δ1 (погрешность базирования меньше погрешности на выполняемый размер). При несоблюдении этого условия обработка с заданной точностью будет невозможна. |

34. Качество поверхности: макро и микрогеометрия, физико-механическое состояние поверхностного слоя. Качество поверхности детали машин определяется геометрическими характеристиками и физико-механическими свойствами поверхностного слоя. Геометрические характеристики определяются отклонениями реальной поверхности от номинальной. Эти отклонения бывают 3 видов: шероховатость, волнистость, отклонения от правильной геометрической формы. Волнистость – совокупность периодически повторяющихся неровностей, у которых расстояние между смежными возвышенностями или впадинами превышают базовую длину l. Шероховатость – совокупность неровностей поверхности с относительно малыми шагами. Физико-механические свойства поверхности: твердость и напряжение. Остаточное напряжение возникает после механической обработки, заготовительных операций, при шлифовании (Материал поверхностного слоя испытывает наклеп, разупрочнение, изменяется его структура и микротвердость, образуются остаточные напряжения). |

35. Влияние факторов процесса резания на микрогеометрию и физико-механическое состояние поверхностного слоя. Из параметров режима резания наиболее существенное влияние на процесс образования шероховатости поверхности оказывают скорость резания и подача. При повышении скорости резания параметр шероховатости уменьшается. Чем больше подача, тем больше степень увеличения параметра шероховатости. Глубина резания оказывает незначительное влияние на параметр шероховатости. Силы и температура резания оказывают влияние на формирование поверхностного слоя, поэтому его физико-механические свойства отличаются от исходного материала (изменяется твердость). После обработки стальной заготовки в поверхностном слое можно выделить 3 зоны: 1 – зона резко выраженной деформации, характеризуется большими искажениями кристаллической решетки металла, высокой твердостью; 2 – зона деформации, наблюдается вытягивание зерен, понижение твердости; 3 – переходная зона, состояние слоя постепенно приближается к состоянию исходного материала. |

|||||||||||||||||

|

36. Влияние шероховатости на эксплуатационные качества изделия. Шероховатость оказывает значительное влияние на эксплуатационные свойства деталей машин. Сопротивление материала усталости под действием переменной нагрузки возрастает одновременно с понижением параметра шероховатости. Трение и износ деталей в значительной степени связаны с высотой и формой неровностей поверхности. Увеличение или уменьшение высоты неровностей по сравнению с оптимальным значением повышает износ. Поверхности с меньшей шероховатостью меньше подвержены коррозии. |

|||||||||||||||||||

|

37. Точность обработки, допуск, эконом и достижимая точность мех обработки. Под точностью обработки следует понимать степень соответствия действительного значения показателя к номинальному. Для каждого метода изготовления заготовок различают достижимую и экономическую точность. Достижимая точность – точность, кот. можно достичь при обработке в особых наиб. благоприятных усл., необходимых для данного произ-ва высококвалифицированными рабочими при значительном увеличении затрат времени, на считаясь с с/c обработки. Т.к. точность обработки в произ-ых условиях зависит от многих ф-ров, обработку на станках ведут не с достижимой, а с экономической точностью. Эк.точность мех. обработки – такая точность, при кот. min с/c обработки достигается в нормальных произ-ых условиях (работа произ-ся на исправных станках с применением необх-ых приспособлений и инструментов при нормальных затратах времени и нормальной эксплуатации рабочих) При проектировании технологических процессов технолог должен ориентироваться на среднеэкономическую точность. Точность размеров определяется допуском - с уменьшением допуска точность повышается, и наоборот. Взаимосвязь между экономически достижимой точностью и размерами можно выразить с помощью условной величины, называемой единицей допуска. Единица допуска выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков. В системе допусков и посадок СЭВ единицу допуска, мкм. Единица допуска зависит только от размера и не зависит от назначения, условий работы и способов обработки деталей, т.е. единица допуска позволяет оценивать точность различных размеров и является общей мерой точности или масштабом допусков разных квалитетов.

|

|||||||||||||||||||

|

38. Токарная обработка Токарная обработка является наиболее распространенным методом обработки металлов резанием. Применяется при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, фланцев, колец, втулок, гаек, муфт и т.д.). Процесс формообразования на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Токарно-винторезные станки предназначены для обработки единичных деталей и малых групп деталей. Токарно-револьверные станки предназначены для обработки деталей сложной конфигурации, требующих последовательного применения разнообразного инструмента. С помощью токарной обработки осуществляется обработка наружных цилиндрических поверхностей, нарезание резьбы, сверление осевых отверстий, обработка втулок, обтачка наружных поверхностей, зенкерование, развертка. Применяется в приборостроении, часовой промышленности, машиностроении. |

|||||||||||||||||||

|

39. Назначение этапов обработки Технологический процесс механической обработки представляет собой совокупность операций, выполняемых в определенной последовательности. ТП делят на этапы, каждый из которых преследует определенную цель. ТП целесообразно делить на 3 этапа: черновая обработка, чистовая обработка, окончательная обработка. Таким образом, каждая поверхность обрабатывается несколько раз на разных операциях, каждая предшествующая операция подготавливает поверхность к обработке на последующей операции. Точность размеров и расположения поверхностей при этом превышается. Целесообразность деления процесса на этапы объясняется следующими причинами:

|

|||||||||||||||||||

|

41. Электроэрозионная обработка Разновидностями метода э.об. являются электроискровая и электроимпульсная обработка. При электроискровой – съем металла производится кратковременными искровыми разрядами между электродами - инструментом и заготовкой. При электроимпульсной – металл снимается импульсным дуговым разрядом (этим методом обрабатываются формы для литья, турбинные лопатки и др.) Для повышения долговечности и несущей способности транспортных деталей широко используется методы упрочнения поверхностным пластическим деформированием Упрочняющую обработку поверхностным пластическим деформированием применяют на финишных операциях технологического процесса, вместо или после термообработки, и часто вместо абразивной или отделочной обработки. Поверхностное пластическое деформирование, выполняемое без использования внешнего тепла и обеспечивающее создание поверхностного слоя с заданным комплексом свойств называют наклепом. В результате наклепа повышаются все характеристики сопротивления металла деформации, понижается пластичность и увеличивается твердость. Коме того существует ультразвуковая (служит для формообразования сложных поверхностей), плазменная (производится низкотемпературной плазмой), лазерная обработки. |

|||||||||||||||||||

|

40. Термическая обработка. Назначение термической обработки – формирование свойств в материале детали, заданных конструктором. Требования бывают к поверхности и сердцевине детали. Требования к поверхности: указывается твердость и глубина, на которую должна быть обеспечена твердость ( напр. цементировать на глубину 0,6…0,9 мм с твердостью HRCэ 50-52 ед). Виды термической обработки: Обжиг: характеризуется тем, что у заготовки снимается остаточное напряжение в результате нагрева печи с последующим остыванием внутри нее со скоростью остывания печи. Нормализация: заключается в нагреве детали до определенной температуры и последующего охлаждения на воздухе. При этом снимается остаточное напряжение и формируется твердость выше, чем при обжиге. Закалка: нагрев заготовки с последующим охлаждением в масле, в солевых растворах, в воде. Наиболее быстро остывает в воде, медленнее всего – в масле. Чем выше скорость охлаждения заготовки, тем выше получаемая твердость в поверхностном слое. Химико-термическая обработка: ее способы направлены на увеличение твердости, повышение антикоррозийных свойств, увеличение износостойкости мат-ла. Виды химико-термической обработки: Цементация: насыщение поверхностного слоя стали углеродом. Заготовку помещают в термическую печь, она находится в контейнере. При нагреве происходит диссоциация углерода в металл заготовки. Сталь должна иметь не менее 0,2 – 0,3% углерода. Азотирование: насыщение поверхностного слоя ионами азота. Отпуск: для устранения остаточных напряжений.

43Технологичность конструкции Технологичность машины и ее деталей предполагает применение простейших конструктивных форм, позволяющих использовать технологические процессы обработки и сборки, являющиеся наиболее экономичными при заданном масштабе производства и обеспечивающие качество машин и деталей при надлежащем количественном выпуске выпуске. Технологичность машин достигается в результате различных мероприятий, из которых основными являются: 1) стандартизация и унификация изделий, узлов и деталей, их основных размеров и элементов, позволяющая широко применять стандартные оборудование, приспособления, режущий и измерительный инструмент при изготовлении; 2) уменьшение объема и упрощение механической обработки в результате создания деталей простой конструкции, а также путем назначения минимальных припусков на обработку за счет рационального выбора вида, формы и размеров заготовки; 3) правильность выбора материала, обеспечивающая легкую обрабатываемость детали. |

|||||||||||||||||||

|

42. Обработка методами поверхностно-пластической деформации Для повышения долговечности и несущей способности транспортных деталей широко используется методы упрочнения поверхностным пластическим деформированием Упрочняющую обработку поверхностным пластическим деформированием применяют на финишных операциях технологического процесса, вместо или после термообработки, и часто вместо абразивной или отделочной обработки. Поверхностное пластическое деформирование, выполняемое без использования внешнего тепла и обеспечивающее создание поверхностного слоя с заданным комплексом свойств называют наклепом. В результате наклепа повышаются все характеристики сопротивления металла деформации, понижается пластичность и увеличивается твердость. Коме того существует ультразвуковая (служит для формообразования сложных поверхностей), плазменная (производится низкотемпературной плазмой), лазерная обработки. |

|||||||||||||||||||

|

45. Схемы сборки Сборка – это образование разъемных или неразъемных соединений составных частей заготовки или изделия. Сборка может осуществляться простым соединением деталей, их запрессовкой, свинчиванием, сваркой, пайкой, клепкой и т.д. Пo своему объему сборка подразделяется на общую, объектом которой является изделие в целом, и на узловую, объектом которой является составная часть изделия, т.е. сборочная единица или узел. По стадиям процесса сборка подразделяется на следующие виды: предварительная сборка, промежуточная сборка, сборка под сварку, окончательная сборка По методу образования соединений сборка подразделяется на слесарную сборку, монтаж, электромонтаж, сварку, пайку, клепку и склеивание. Схемы сборки позволяют наглядно представить весь технологической процесс, проверить правильность намеченной последовательности операций. На этих схемах каждый элемент изделия обозначен прямоугольником, в котором указываются наименование составной части, ее индекс и количество: Деталь (или ранее собранная сборочная единица), с которой начинают сборку изделия, присоединяя к ней другие детали или сборочные единицы, называется базовой деталью (или базовой сборочной единицей). Процесс оборки на схеме изображается горизонтальной линией в направлении от прямоугольника с изображением базовой составной части до прямоугольника, изображающего готовое изделие (или сборочную единицу). Выше горизонтальной линии показываются в порядке последовательности сборки прямоугольники, условно обозначающие детали, а ниже линии – прямоугольники, условно изображающие сборочные единицы.

|

|||||||||||||||||||

|

43. Типизация технологических процессов. Классификация деталей. Одним из наиболее прогрессивных направлений совершенствования технологии машиностроительных заводов является типизация технологических процессов. При всем многообразии деталей машиностроительного пр-ва среди них можно обнаружить большое кол-во деталей аналогичной конфигурации, близких по точности, материалам, требованиям, предъявляемым к качеству обработки их основных пов-тей, а также сравнительно мало отличающихся по размерам. Типизация должна обеспечить устранение многообразия тех. процессов обоснованным сведением их к ограниченному числу типов и являться базой для разработки стандартов на типовые тех. процессы. Типизация тех. процессов может производиться по 3-м направлениям: 1) обработки отдельных пов-тей; 2) обработки отдельных (типовых) сочетаний пов-тей; 3) обработки заготовок. Работа по типизации тех. процессов в любом из указанных направлений должна начинаться с проведения классификации (пов-тей, их сочетаний или деталей). Основной задачей классификации является приведение всего многообразия заготовок, пов-тей и их сочетаний к минимальному кол-ву типов, для которых можно разработать типовые тех. процессы обработки в нескольких вариантах, чтобы для любого конкретного случая обработки можно было выбрать наиболее рациональный типовой процесс для данных условий пр-ва. Например, признаками для классификации заготовок являются: конфигурация заготовки, ее размеры, точность обработки и качество обрабатываемых пов-тей, материал заготовки. Классификация деталей: валы, полые валы, втулка, рычаги, корпусные детали. |

|||||||||||||||||||

|

51. Общая характеристика понятий качество и управление качеством. Качество – это определенность вещи (предмет, явление, процесс), существование отличий одной вещи от другой. Качество – одна из основополагающих категорий, определяющих образ жизни, социальную и экономическую основу для успешного развития человека и общества. Качество – это степень соответствия присущих характеристик требованиям. Требования – потребность или ожидания, обычно предполагается или является обязательным. Характеристика – отличительное свойство. Существуют различные классы характеристик: физические (механические. Электрические, химические, биологические), органолептические (связанные с органами чувств - слух, зрение, вкус, запах, осязание), функциональные (макс скорость, частота вращения двигателя и т.д.). Термин «качество» применяется к продукции, услуге, товару, процессу, системе, организации или отдельному лицу или любой комбинации из перечисленного. Укрупненный процесс создания качества продукции: потребитель→этап создания потребности↔маркетинговая служба→интерпретация, влияние требований к качеству↔НИОК подразделения→воплощение требований к качеству в образце продукции↔производство→реализация требований к качеству выпускаемой продукции↔сбыт→реализация требований к качеству в товаре↔потребитель→удовлетворение потребности, оценка качества потребителем. Из приведенной схемы видно, что обеспечение качества – это планируемые и систематические выполняемые организацией действия, направленные на соответствующим потребляемым требованиям. Существуют 2 разновидности обеспечения качества: внутренние(внутри организации) и внешние(у потребителей). Анализ этапов показывает, что в создании качества участвует вся организация: участок, цех, завод. |

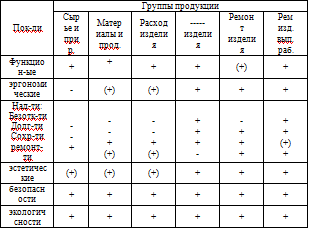

52. Виды показателей качества. Для удобства все показатели по виду характеризуемых свойств разбиты на группы показателей качества. Показатели качества – это количественные или качественно установленные конкурентные требования к характеристикам, свойствам объекта, дающие возможность их реализации и проверки. Можно выделить элементы, характеризующие общий подход к формированию качества продукции. Основные показатели качества: 1. Отношение к свойствам продукции: показатели надежности (срок службы), назначения, технологичности, эргономические, эстетические, стандартизации, патентно-правовые, экономические(с/c), безопасности, экологические. 2. количество отражаемых свойств: единичные, комплексные, интегральные. 3. методы определения: инструментальные, расчетные, статистические, органолептические, экспертные, социологические, комбинированные. 4. стадия определения качества: проектное, производственные, эксплуатационные, прогнозируемые. 5. размерности отражаемых величин: абсолютные, приведенные, безразмерные. 6. значимость при оценке качества: основные, дополнительные. Показатели назначения – характеризуют полезные эффекты от использования продукции по назначенной области применения: производительность оборудования, скорость, высота полета и т.д. Эти показатели называются функциональными, т.к. они определяют основные функции продукции. Показатели надежности – характеризуют свойства надежности изделий в конкретных условиях их использования, способность изделия выполнять заданные функции в течение требуемого промежутка времени и требуемой наработки. Надежность – сложное свойство состоящее из: безопасности, ремонтопригодности, сохраняемости, долговечности состава частей изделия. Надежность закладывается на стадии разработки, обеспечивается на стадии производства и поддерживается в процессе эксплуатации. Показатель технологичности – характеризует эффективность конструктивно-технологических изделий для обеспечения высокой производительности труда при изготовлении и ремонте изделий; - степень соответствия продукции оптимальным условиям современного производства. Экономические показатели – характеризуют соответствие конструкции изделия особенностям человеческого организма. Эстетические показатели – характеризуют следующие свойства продукции: выразительность, гармоничность, соответствие среде, стилю, цветовая гамма и др. Патентно-правовые показатели включают: показатель патентной частоты – характеризует возможность беспрепятственной реализации изделия как в России так и за рубежом; показатель патентной защиты (патентнопригодность) – характеризует количество и весомость новых отечественных изобретений, реализованных в данном объекте. Показатель стандартизации – характеризует соответствие выпускаемой продукции гостам, ТУ и другим нормам и правам. Экономические показатели – определяют размер затрат, необходимый для проведения мероприятий, обеспечивающих заданные качества. Показатели безопасности – характеризуют степень защиты человека от опасных и вредных факторов, возникающих при использовании продукции. Экологические показатели – характеризуют способность продукции не оказывать вредное воздействие при эксплуатации, потреблении и утилизации на окружающую среду.

|

53. Требования к качеству. Требования к качеству задаются номенклатурой показателей качества, т.е. совокупность показателей качества продукции по характеризуемым свойствам, нормативно принятым для оценки уровня качества продукции. Требования должны количественно и качественно оценивать проектируемую продукцию. При отсутствии стандартов системы показателей качества пользуются следующей таблицей применяемости показателей качества:

«+» - применяемость; «-« - неприменяемость;» (+)» – ограниченная применяемость показателей качества |

|||||||||||||||||

|

54. Новая и обновленная продукция. Классификация новых товаров. Целью проектирования производства является: выпуск уже существующих товаров; выпуск новых товаров. При производстве уже существующих товаров проектировщики и изготовители контролируют качество и вносят корректировки, улучшающие показатели качества, с целью снижения затрат на достижение заданных показателей (например, увеличение производства при увеличении спроса авто, телефонов…). При производстве новых товаров перед проектировщиками стоят задачи формирования и обеспечения новых потребительских свойств(изготовление новых видов авто). Новый товар – предмет потребления, который удовлетворяет новые потребности человека. Новый товар – по сравнению с заменяемым товаром более полно удовлетворяет сложившиеся потребности. Новый товар – удовлетворяет потребности человека принудительно другим способом (например, стационарный телефон→сотовый телефон). Свойства товара, обуславливающие его принадлежности к категории новый товар следует считать новизной. Классификация потребительской новизны: товар нового вида( товары, удовлетворяющие новые потребности; товары, удовлетворяющие существующие потребности принципиально другим способом); обновленные(улучшенные) товары(модернизированные товары – сверлильные станки; усовершенствованные товары – вводим дополнение к станку; модернизированные товары). Модернизированные товары – товары с улучшенными показателями. Основные показатели определенные в нормативных документах(модернизация двигателя, с целью снижения уровня шума). Усовершенствованные товары – товары с улучшенными неосновными покзателями(использование различных двигателей для автомобиля). Модифицированные товары – товары с дополнительной областью применения(например, калькулятор, моб тел) |

|||||||||||||||||||

|

55. Формирование новизны, имиджа и информативности продукции, как факторов конкурентоспособности. Формирование новизны изделия начинается на этапе патентования, на этапе научных статей и т.д. 1. главное условие проявления новизны – это вложения (инвестиции) в разрабатываемый товар. 2. Сокращение периода производственного освоения новой продукции. Примечание: задержка с выходом на конкурентный рынок на несколько месяцев новой продукции снижает расчетную прибыль на 30-40%. Информативность товара – характеризует качество информации о конкурентных преимуществах товаров. Такая информация может быть предоставлена: текстом, маркировка на потребительской таре, эксплуатационным документом. Имидж предприятия – это известность и репутация предприятия как надежного партнера, способного обеспечить качество продукции, а также в срок выполнить свои обязательства. Конкурентные преимущества должны быть подтверждены компетентными органами. Эта информация может включать следующие сведения: о положительных результатах потребительской экспертизы товаров; добровольная сертификация; знак соответствия системы качества требованиям международных стандартов; получение премий на конкурсе лучших товаров, на конкурсе в области качества; отдаленных показателей качества. Все эти требования должны отражаться в эксплуатационной документации. |

|||||||||||||||||||

|

57. Математическая модель продукции Потребности Удовлетворение потребностей ↓ построение моделей ↓ Реальная физическая ситуация. → Применение методов функц-го Эскизная схема изделия ← анализа. Проверка и вычисление. ↓ Оценка и обощение ↓ Выдача полученных результатов

Основой исследования и анализа функциональных моделей является математическое моделирование продукции. Этапы функционального моделирования: Выбор показателей качества ↓ Моделирование(матем-ое; физич-ое) ↓ ↓ Применение методов функц-го анализа Накопление данных ↓ ↓ Проверка ↓ Точные методы вычисления→вычисления←приближенные методы вычисления ↓ Оценка и обобщения ↓ Выдача результатов и рекомендаций.

Приближенные методы вычисления: 1. Численные методы 2. Графические методы 3. Разложения в ряд Тэйлора 4. Спектральный метод 5. Метод конечных разностей 6. Степенные функции. Объединяя функциональные и конструктивные компоненты конструкции необходимо обеспечивать ее технологичность, т.е. снижать затраты на изготовление продукции при обеспечении надежного и стабильного качества. Конструкция должна строиться по принципу оптимальности, включающего: 1. Оптимально нагружения 2. Оптимального материала 3. Оптимальной стабильности технического состояния изделия 4. Оптимальных соотношений взаимосвязанных, параметрических и структурных величин 5. Оптимальной технологичности.

|

|||||||||||||||||||

|