Рассчёт сцепления. Кравченко

.pdfФедеральное агентство по образованию

Санкт-Петербургский государственный архитектурно-строительный университет

Факультет автомобильно-дорожный

Кафедра организации перевозок, управления и безопасности на автомобильном транспорте

РАСЧЁТ СЦЕПЛЕНИЯ АВТОМОБИЛЕЙ

Методические указания по курсовому проектированию и практическим занятиям для студентов

специальностей 190601 – автомобили и автомобильное хозяйство, 190603 – сервис транспортных и технологических машин и оборудования (автомобильный транспорт)

Санкт-Петербург

2007

УДК 629.113.001.24:681.142.2

Рецензент канд. техн. наук, доцент В. П. Чмиль

Расчёт сцепления автомобилей: метод. указания по курсовому проектированию и практическим занятиям для студентов специальностей 190601 – автомобили и автомобильное хозяйство, 190603 – сервис транспортных и технологических машин и оборудования (автомобильный транспорт) / СПб. гос. архит.-строит. ун-т; сост.: П. А. Кравченко, Н. Н. Воронин. – СПб., 2007. – 30 с.

Приведен порядок построения упругой характеристики цилиндрических

итарельчатых пружин, изложен расчет механического и гидравлического приводов управления сцеплением. Рассмотрены методики расчета коэффициента запаса сцепления и элементов сцепления на прочность. Даны справочный материал

ипримеры расчетов.

1. ПОСТРОЕНИЕ ХАРАКТЕРИСТИКИ НАЖИМНЫХ ПРУЖИН

Нажимные пружины в зависимости от расположения делятся на периферийные и центральные. По периферии устанавливают цилиндрические пружины, в центре – коническую или тарельчатую.

Характеристику пружин строят с целью определения её жёсткости и усилия, развиваемого пружиной при выключении сцепления.

Характеристика цилиндрической пружины

Р = ¦(l), |

(1.1) |

где Р – усилие пружины, Н; l – осадка пружины, мм. |

|

Характеристика тарельчатой пружины |

|

Р = f(y / a), |

(1.2) |

где y, a – соответственно углы поворота и подъёма сечения, град. |

|

1.1. Цилиндрическая пружина

Исходные данные: длина l0 пружины в свободном состоянии, мм; длина lвкл (мм) и усилие Рвкл (Н) пружины при включённом сцеплении; диаметр d проволоки пружины, мм; средний диаметр D пружины, мм; полное число iп витков; модуль упругости G второго рода, МПа; рабочий ход lр муфты выключения, мм; передаточное число Uр рычагов.

Порядок расчёта:

1. Вычисляют осадку пружины при включённом сцеплении:

lвкл = l0 - lвкл. |

(1.3) |

2. Строят характеристику пружины по двум точкам с координатами (0, 0)

(lвкл, Рвкл).

3. Осадку пружины при выключении сцепления определяют из чертежа либо по зависимости

lвык = lр / Uр. |

(1.4) |

4.Усилие Рвык при выключении сцепления находят по величине осадки lвык

ихарактеристике пружины.

5.Рассчитывают жёсткость пружины:

с = Рвкл / lвкл. |

(1.5) |

6. Проверяют жёсткость пружины по зависимости |

|

с¢ = Gd4 / (8D3i ), |

(1.6) |

р |

|

где iр – рабочее число витков, |

|

iр = iп - (1,5...2,0). |

(1.7) |

1

Для стали модуль G = 8 × 104 МПа.

Пример 1.1. Построить характеристику периферийной цилиндрической

пружины по следующим исходным данным: l0 = 63 мм; lвкл = 45 мм; Рвкл = 682 Н; d = 4,5 мм; D = 25,5 мм; iп = 8; lр = 9,6 мм; Uр = 5,33; G = 8 × 104 МПа.

Решение: lвкл = l0 - lвкл = 63 - 45 = 18 мм.

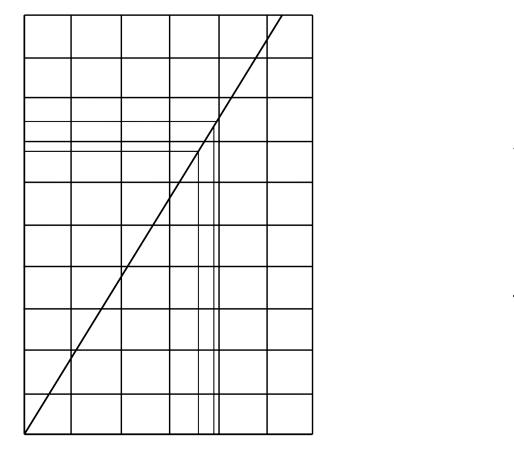

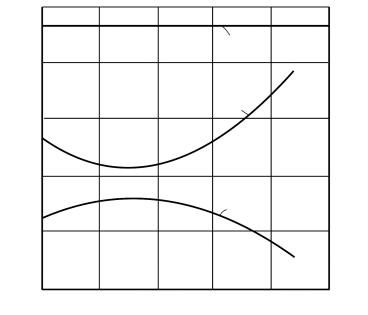

По двум точкам строят линейную характеристику пружины (рис. 1.1);

P, Н

900

800

750

700

682

600

500

400

300

200

100

0 |

5 |

10 |

15 18 19,8 20 |

25 λ, мм |

Рис. 1.1. Характеристика цилиндрической пружины

lвык = lр / Uр = 9,6 / 5,33 = 1,8 мм.

По характеристике пружины осадке lвык соответствует усилие пружины при выключении сцепления Рвык = 750 Н;

с = Рвкл / l вкл = 682 / 18 = 37,9 Н/мм; 2

iр = iп - (1,5...2,0) = 8 - 1,5 = 6,5;

с¢ = Gd4 / (8D3iр) = 8 × 104 × 4,54 / (8 × 25,53 × 6,5) = 38,04 Н/мм.

При разработке рекомендаций жёсткость пружин следует принимать минимальной, чтобы износ фрикционных дисков меньше влиял на усилие пружин.

1.2. Тарельчатая пружина

Допущение: не учитывают влияние радиусов колец опорных поверхностей, трения между пружиной и опорами, жёсткости закрепления и предварительного поджатия опорных колец.

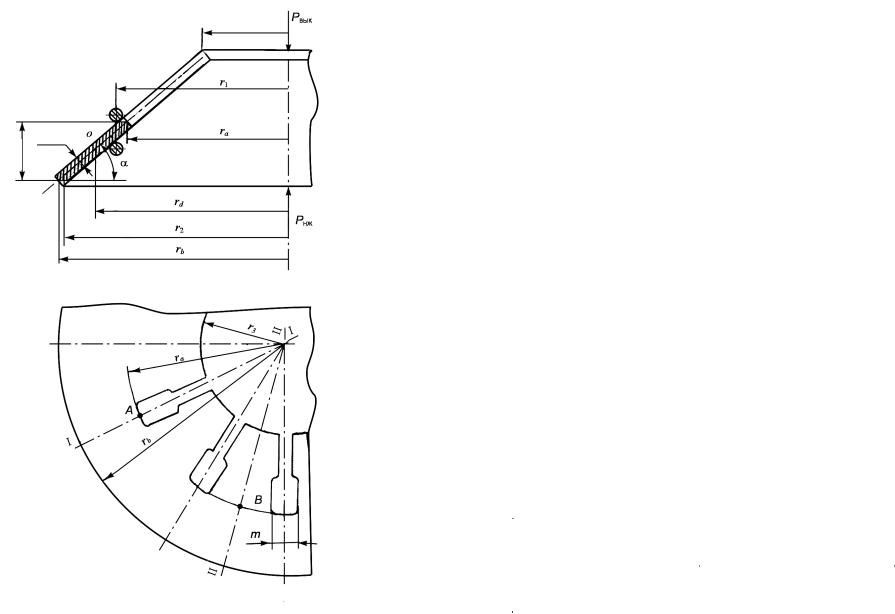

Некоторые конструктивные параметры пружин сцепления для легковых и грузовых автомобилей показаны на рис. 1.2 и приведены в табл. 1.1.

|

Конструктивные параметры тарельчатых пружин |

|

Таблица 1.1 |

||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Фирма, модель |

|

h, мм |

H, мм |

rb, мм |

ra, мм |

α |

r1, мм |

r2, мм |

r3, мм |

|

|

сцепления |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

АП, 350 СР |

|

3,87 |

7,43 |

164,75 |

131,80 |

12°42′ |

138,5 |

161,5 |

|

35,0 |

|

АП, 350 DS |

|

3,87 |

6,54 |

155,70 |

126,59 |

12°40′ |

129,0 |

150,0 |

|

41,0 |

|

Феродо, 180 Д |

|

2,10 |

3,55 |

87,00 |

66,92 |

10°02′ |

68,0 |

84,0 |

|

20,5 |

|

«Борг энд Бек», |

|

2,40 |

4,42 |

99,35 |

73,59 |

9°44′ |

74,5 |

92,7 |

|

25,0 |

|

”8“ |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

«Опель-рекорд» |

|

2,30 |

4,09 |

99,90 |

74,00 |

9°58′ |

74,5 |

97,0 |

|

23,0 |

|

ВАЗ-2101 |

|

2,20 |

4,10 |

97,50 |

75,00 |

10°14′ |

75,5 |

93,5 |

|

22,0 |

|

Москвич-412 |

|

2,29 |

4,19 |

99,30 |

77,58 |

10°55′ |

81,0 |

97,0 |

|

25,6 |

|

Исходные данные: толщина h пружины, мм; высота H неразрезанной части пружины, мм; значение радиусов r1, r2, r3, ra, rb, мм; угол a подъёма сечения, град; усилие Рнж пружины при включённом сцеплении, Н; рабочий ход lр муфты выключения, мм; модуль упругости Е первого рода, МПа; коэффициент m Пуассона.

Порядок расчёта:

1. Усилие со стороны нажимного диска

Рнж = 2pAM / [(r2 - r1) + ah(1 - y / a)], |

(1.8) |

где A – коэффициент, учитывающий влияние геометрических параметров; M – безразмерная характеристика упругости пружины.

А = Еha3(r |

- r )2 ln (r |

b |

/ r ) / [12(1 - m2)]; |

(1.9) |

b |

a |

a |

|

|

M = [(1 - y / a)(1 - / 2a) + (h/H)2]y / a. |

(1.10) |

|||

2. Проверка соответствия соотношения |

|

|||

|

H = (rb - ra) tga. |

(1.11) |

||

|

3 |

|

|

|

r3

h

H

Рис. 1.2. Расчётная схема тарельчатой пружины

3. Ход нажимного диска

Wнж = a{(r2 - r1)[1 - 0,5a2(1 - 0,5y / a)2 + ah(1 - 0,5y / a)]}y / a. (1.12) 4

4. Экстремальные точки характеристики |

|

y / a = 1 ± [0,33 - 0,67(h / H)2]1/2, |

(1.13) |

где знак «минус» соответствует максимуму, «плюс» - минимуму кривой.

5. Передаточное число лепестков пружины при её повороте около опорных

колец

Uл = (r1 - r3) / (r2 - r1). |

(1.14) |

6.По характеристике пружины для усилия Рнж при включенном сцеплении находят сборочный натяг Wнж.

7.Ход нажимного диска при выключении сцепления

′ |

= |

lр |

/ Uл. |

(1.15) |

Wнж |

|

8. Суммарный ход нажимного диска при выключении сцепления

S |

Wнж |

= |

Wнж |

+ |

′ |

(1.16) |

|

|

|

Wнж . |

9. По характеристике пружины для SWнж находят её усилие Pнж′ при выключении сцепления.

Пример 1.2. Построить характеристику тарельчатой пружины сцепления по следующим исходным данным: h = 2,2 мм; H = 4,1 мм; r1 = 75,5 мм; r2 = 93,5 мм;

r3 = 22 мм; rb = 97,5 мм; rа = 75 мм; a = 10º14´ (0,1785 рад); Pнж = 3494 Н; lр = 8 мм; Е = 2,1×105 МПа; m = 0,27.

H = (rb - ra) tg a = (97,5 - 75) tg10º14´ = 4,1 мм, т. е. соответствие выполнено; y / a = 1 ± [0,33 - 0,67(h / H)2]1/2 = 1 ± [0,33 - 0,67(2,2 / 4,1)2]1/2 = 1 ± 0,37,

(y / a)max = 1 - 0,37 = 0,63, (y / a)min = 1 + 0,37 = 1,37.

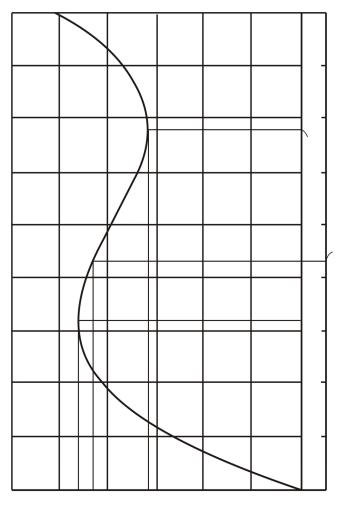

Результаты расчёта характеристики по зависимостям (1.8) и (1.12) сведены в табл. 1.2 и представлены на рис. 1.3.

|

Результаты расчёта характеристики тарельчатой пружины |

Таблица 1.2 |

|||||

|

|

|

|||||

|

|

|

|

|

|

|

|

ψ / α |

0 |

0,15 |

0,30 |

0,45 |

0,63 |

0,75 |

|

Рнж, Н |

0 |

1732 |

2860 |

3475 |

3706 |

3628 |

|

Wнж, мм |

0 |

0,48 |

0,97 |

1,46 |

2,04 |

2,48 |

|

ψ / α |

0,90 |

1,15 |

1,37 |

1,45 |

1,60 |

1,80 |

|

Рнж, Н |

3378 |

2836 |

2584 |

2633 |

2986 |

4174 |

|

Wнж, мм |

2,91 |

3,72 |

4,42 |

4,68 |

5,16 |

5,75 |

|

Uл = (r1 - r3) / (r2 - r1) = (75,5 - 22,0) / (93,5 - 75,5) = 2,97.

По характеристике Рнж = ¦(Wнж) для усилия Рнж находят сборочный натяг пружины Wнж = 2,74 мм (см. рис. 1.3).

5

/ α |

мм |

|

ψ |

, |

|

нж |

|

|

1,6 |

5,160 W |

|

0,6 0,63 0,8 1,0 1,2 1,37 1,4 |

1,935 2,580 3,225 3,870 4,515 2,740 |

Рис. 1.3. Характеристика тарельчатой пружины |

0,4 |

1,290 |

|

0,2 |

0,645 |

|

, Н |

4000 |

3706 |

3494 |

3200 |

2584 |

2400 |

1600 |

800 |

0 |

нж |

|||||||||

P |

|

|

|

|

|

|

|

|

|

6

Wнж′ = lр / Uл = 8 / 2,97 = 2,70 мм;

SWнж = Wнж + Wнж′ = 2,74 + 2,70 = 5,44 мм.

По характеристике ходу SWнж = 5,44 мм при выключении сцепления соответствует усилие Pнж′ = 3280 H.

Для обеспечения минимального усилия ( Pнж′ = 2584 H) следует уменьшить ход нажимного диска до SWнж = 4,42 мм. Тогда рабочий ход муфты выключения должен быть lр = (4,42 - 2,74) × 2,97 = 5 мм.

2. РАСЧЁТ ПРИВОДА УПРАВЛЕНИЯ СЦЕПЛЕНИЕМ

Расчёт привода управления сцеплением сводят к проверке следующих условий:

Рп £ [Рп]; |

(2.1) |

Sп £ [Sп], |

(2.2) |

где Рп, [Рп] - соответственно фактическое и допускаемое усилия на педаль, Н, [Рп] £ 150 - для грузовых автомобилей с усилителем и для всех легковых автомобилей; [Рп] £ 250 - для грузовых автомобилей без усилителя; Sп, [Sп] - соответственно фактический и допускаемый полные хода педали, мм; [Sп] £ 160 - для легковых автомобилей; [Sп] £ 190 - для грузовых автомобилей.

Допущения:

1.Усилие Pп расположено перпендикулярно площадке педали сцепления.

2.Ход педали определяют как перемещение по хорде центра площадки педали сцепления.

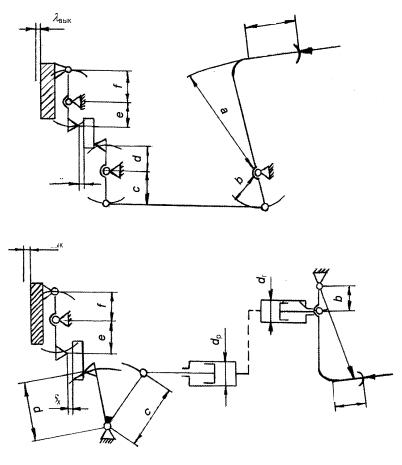

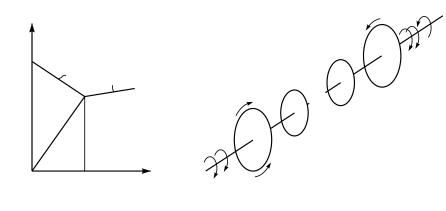

Исходные данные: размеры a, b, c, d, e, f рычагов, мм (рис. 2.1); диаметры

главного (dг) и рабочего (dр) гидроцилиндров, мм; передаточное число Uл лепестков тарельчатой пружины; ход lвык (Wнж′ ) нажимного диска при выключении сцепления

сцилиндрической (тарельчатой) пружиной, мм; холостой ход dx муфты выключения, мм; усилие Рвык ( Pнж′ ) пружины при выключении сцепления

сцилиндрической (тарельчатой) пружиной, Н; число zп цилиндрических пружин; КПД h привода.

2.1.Сцепление с цилиндрическими пружинами

Порядок расчёта:

1. Приближённое значение (без учёта наклона тяги и рычагов) передаточного числа:

- механического привода (см. рис. 2.1, а) 7

Uм п = ace / (bdf); |

(2.3) |

||

- гидравлического привода (см. рис. 2.1, б) |

|

||

U |

= a d 2 ce / (b d 2 df). |

(2.4) |

|

г п |

р |

г |

|

2. Ход педали: |

|

|

|

- с механическим приводом |

|

|

|

Sм п = l выкUм п + dx ac / (bd); |

(2.5) |

||

Sп

Pп

δx

а

λвык

Pп

δx |

|

Sп |

|

б

Рис. 2.1. Схемы приводов сцеплений: а – механический; б – гидравлический

- с гидравлическим приводом |

|

|

|

|

|

|||

S |

г п |

= l |

U |

+ d |

x |

a d 2 c / (b d 2 d); |

(2.6) |

|

|

|

вык г п |

|

р |

г |

|

||

3. Усилие, прикладываемое к педали для выключения сцепления, |

|

|||||||

|

|

|

Pп = Рвык zп / (Uh), |

|

(2.7) |

|||

где U = Uм п либо U = Uг п.

Для механического привода принимают КПД h = 0,5…0,8, для гидравли-

ческого – h = 0,8…0,9.

4. Проверяют выполнение условий (2.1) и (2.2).

Пример 2.1. Определить ход педали и усилие на педаль сцепления с цилиндрическими пружинами грузового автомобиля по следующим исходным данным: a = 450 мм; b = 75 мм; c = 85 мм; d = 40 мм; e = 88 мм; f = 16,5 мм; dx = 3,5 мм; lвык = 1,8 мм; Рвык = 750 Н; zп = 16; h = 0,75.

Uм п = ace / (bdf) = 450 × 85 × 88 / (75 × 40 × 16,5) = 68;

Sм п = l выкUм п + dx ac / (bd) = 1,8 × 68 + 3,5 × 450 × 85 / (75 × 40) = 167 мм < [Sп]; Pп = Рвык zп / (Uм пh) = 750 × 16 / (68 × 0,75) = 235 Н < [Рп].

2.2. Сцепление с тарельчатой пружиной |

|

||||

Порядок расчёта: |

|

|

|

|

|

1. Вычисляют передаточное число: |

|

|

|

|

|

- механического привода |

|

|

|

|

|

Uм п = acUл / (bd); |

|

(2.8) |

|||

- гидравлического привода |

|

|

|

|

|

U |

= a d 2 cU / (b d 2 |

d). |

(2.9) |

||

г п |

р |

л |

г |

|

|

2.Определяют ход педали:

-с механическим приводом

|

S |

м п |

= W ′ |

U |

+ d |

ac / (bd); |

(2.10) |

||||

|

|

|

нж |

|

м п |

|

x |

|

|

|

|

- с гидравлическим приводом |

|

|

|

|

|

|

|

||||

S |

г п |

= |

W ′ |

U |

|

+ d a d 2 c / (b d 2 d). |

(2.11) |

||||

|

|

нж |

г п |

|

x |

р |

г |

|

|||

3. Вычисляют усилие, прикладываемое к педали для выключения сцепления,

P |

п |

= P′ |

/ (Uh), |

(2.12) |

|

нж |

|

|

8 |

9 |

где U = Uм п либо U = Uг п.

Для механического привода принимают КПД h = 0,5…0,8, для гидравли-

ческого - h = 0,8…0,9.

4.Проверяют выполнение условий (2.1) и (2.2).

3.ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ЗАПАСА СЦЕПЛЕНИЯ

(3.1)

где bс, [bс] - соответственно фактический и допускаемый коэффициенты запаса сцепления, для легковых автомобилей [bс] = 1,2…1,75; для грузовых – 1,5…2,2; для автомобилей высокой проходимости – 1,8…3,0.

Исходные данные: усилие Рвкл (Рнж) пружины при включенном сцеплении

с цилиндрической (тарельчатой) пружиной, H; число zп цилиндрических пружин; |

|||||||||||||||

коэффициент трения фрикционного диска по стали или чугуну всухую; число i |

|||||||||||||||

пар трения; средний радиус Rср трения фрикционного кольца, м; максимальный |

|||||||||||||||

крутящий момент Te |

, Н×м; крутящий момент T |

N |

при максимальной мощности, |

||||||||||||

max |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Н×м; частоты вращения nN, nТ |

коленчатого вала соответственно при максимальной |

||||||||||||||

мощности и максимальном моменте, об/мин; коэффициент k увеличения крутящего |

|||||||||||||||

момента; допускаемый коэффициент запаса [bc] сцепления. |

|

||||||||||||||

Порядок расчёта: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Момент трения сцепления |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Tc |

= Рвкл zп miRср. |

|

|

|

(3.2) |

||||||

Для однодискового сцепления i = 2, для двухдискового – 4. |

|

||||||||||||||

2. Эффективный крутящий момент двигателя |

|

|

|

|

|||||||||||

|

Т |

e |

= kT |

N |

[a + b(n |

e |

/n |

) - с(n |

e |

/ n |

)2], |

(3.3) |

|||

|

|

|

|

|

N |

|

|

|

N |

|

|

||||

где ne - текущая частота вращения коленчатого вала, об/мин; a, b, c - безразмерные |

|||

коэффициенты. |

|

|

|

|

а = [kT kn(2 - kn) - 1] / [kn(2 - kn) - 1]; |

(3.4) |

|

|

b = (1 - a) / (1 - 0,5kп); |

(3.5) |

|

|

с = 0,5knb, |

(3.6) |

|

где kТ , kn |

– соответственно коэффициенты приспособляемости по моменту и по |

||

частоте вращения, |

|

|

|

|

kT = kTe |

/ kTN , |

(3.7) |

|

max |

|

|

|

kп = nN / nT. |

(3.8) |

|

3. Коэффициент запаса сцепления для всего диапазона частоты вращения коленчатого вала

bс = Тс / Те . |

(3.9) |

4. Проверяют выполнение условия (3.1).

Пример 3.1. Определить коэффициенты запаса сцепления по следующим

исходным данным: Рвкл = 682 Н; zп = 16; m = 0,3; i = 2; Rср = 0,132 м; Temax = 410 Н×м; TN = 329,3 Н×м; nN = 3200 об/мин; nТ = 1900 об/мин; k = 1,4; [bс] = 1,5…2,2.

Решение: Tc = Рвкл zп iRср = 682 × 16 × 0,3 × 2 × 0,132 = 864 Н×м; / kTN = 1,4 × 410 / 1,4 ×329,3 = 1,245;

kп = nN / nT = 3200 / 1900 = 1,680;

a = [kT kп(2 - kп) - 1] / [kп(2 - kп) - 1] = [1,245 × 1,680 × (2 - 1,680) - 1]/ [1,680 × × (2 - 1,680) - 1] = 0,715;

b = (1 - a) / (1 - 0,5kп) = (1 - 0,715) / (1 - 0,5 × 1,680) = 1,780; с = 0,5kпb = 0,5 × 1,680 × 1,780 = 1,500.

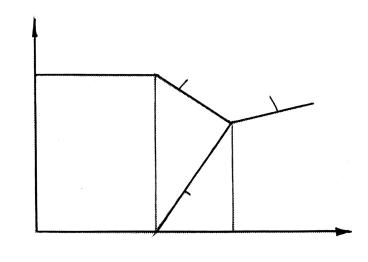

Результаты остальных расчётов по зависимостям (3.3), (3.9) при частоте вращения коленчатого вала ne = 1000...3200 об/мин показаны на рис. 3.1.

T, Н×м |

|

|

|

|

|

|

|

Tс |

βс |

800 |

|

|

|

|

|

|

|

|

|

|

|

|

bс |

|

700 |

|

|

|

1,7 |

|

|

|

[bс]min |

|

600 |

|

|

|

1,5 |

|

|

|

Te |

|

500 |

|

|

|

1,3 |

400 |

|

|

|

1,1 |

1000 |

1500 |

2000 |

2500 |

3000 ne, об/мин |

Рис. 3.1. Зависимости Т и βс от частоты вращения коленчатого вала двигателя

10 |

11 |

Минимальный коэффициент запаса сцепления соответствует частоте вращения ne = 1900 об/мин и составляет bс = 1,54 > [bс].

4. РАСЧЁТ НА ИЗНОСОСТОЙКОСТЬ

Расчёт выполняют с целью проверки работоспособности сцепления по удельной работе буксования и нагреву металлических деталей сцепления при трогании автомобиля с места.

4.1. Удельная работа буксования

Условие износостойкости

aб £ [aб], |

(4.1) |

где aб, [aб] - удельная работа буксования, соответственно, фактическая и допускаемая, Дж/см2, для легковых автомобилей [aб] = 50…70; для грузовых – 15…120; для автопоездов – 10…40.

Расчётные режимы:

1.Легковые автомобили и автопоезда на первой передаче при коэффициенте сопротивления движению y = 0,02 (асфальтированная дорога) и y = 0,16 (грунтовая дорога в период распутицы).

2.Грузовые одиночные автомобили на второй передаче при y = 0,02.

3.Резкое (мгновенное) включение сцепления.

4.Плавное включение сцепления.

Допущения:

1.Угловая скорость коленчатого вала двигателя при включении сцепления остаётся постоянной (wе = const).

2.Крутящий момент двигателя равен передаваемому сцеплением моменту

ипрямо пропорционален времени:

Те = Тс = k ¢t, |

(4.2) |

где k ¢- коэффициент пропорциональности.

3. Момент сопротивления движению остаётся постоянным (Тψ = const). Исходные данные: назначение автомобиля; частота вращения nT коленчатого

вала двигателя при максимальном моменте, об/мин; частота вращения nN при максимальной мощности, об/мин; максимальный момент Temax двигателя, Н×м; момент инерции Ie вращающихся деталей двигателя и ведущих деталей сцепления, кг×м2; вес Ga автомобиля, Н; радиус rк колеса, м; передаточное число Uк п коробки передач; передаточное число Uо главной передачи; коэффициент y сопротивления движению; момент Тс трения сцепления, Н×м; наружный (Dн) и внутренний (dв) диаметры фрикционных накладок, мм; КПД hтр трансмиссии; тип двигателя.

12

Работа буксования при резком включении сцепления

Порядок расчёта:

1.На лист наносят график буксования сцепления (рис. 4.1).

2.Расчётная угловая скорость коленчатого вала (по рекомендации фирмы «Фихтель и Сакс»:

– для карбюраторного двигателя

ωe = π[(nT / 3)+1500] / 30; |

(4.3) |

р |

|

- для дизельного двигателя |

|

ωe = 0,75nN . |

(4.4) |

р |

|

3. Представляют расчётную двухмассовую модель автомобиля (рис. 4.2). На схеме ee, Ie – соответственно угловое ускорение и момент инерции вращающихся частей двигателя и ведущих деталей сцепления. Ориентировочное значение момента инерции в зависимости от максимального момента двигателя определяют из рис. 4.3. Угловое ускорение и угловая скорость we не совпадают по направлению, так как при включении сцепления вращение ведущих частей замедленное; eа, Iа – соответственно угловое ускорение первичного вала коробки передач и приведённый к нему момент инерции автомобиля. Направления wа и eа со-

впадают, так как вращение ускоренное; Tи e , Tи a – моменты инерционных сил,

соответственно, ведущих и ведомых частей сцепления. Моменты инерционных сил направлены в сторону, противоположную направлению угловых ускорений; Тψ – приведённый момент сопротивления движению автомобиля.

ω |

|

|

|

|

|

Tuа |

Tψ |

|

|

|

|

|

|

|

|

ωe |

р |

ωe |

|

|

|

Tc |

εa ωa |

|

ωa |

|

|

|

|||

|

|

|

|

|

|

||

|

|

|

|

Tuе |

|

||

|

|

|

|

|

Ja |

||

|

|

ωa |

|

|

|

Tc |

|

ωa 0 |

|

|

|

εe |

|

||

|

tб |

t |

ωeTe |

|

|||

|

|

|

Jе |

|

|||

|

|

|

|

|

|

|

|

Рис. 4.1. График буксования |

Рис. 4.2. Расчётная двухмассовая |

||||||

|

при резком включении |

|

|

модель автомобиля |

|

||

|

|

сцепления |

|

|

|

|

|

13

Ia,

кг×м2

3

2

1

0 |

|

600 Temax, Н×м |

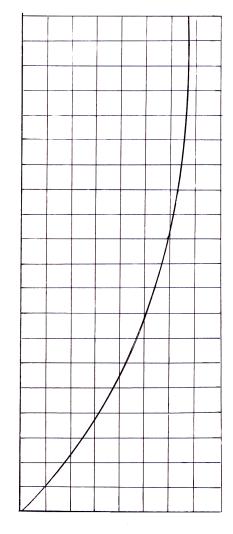

200 |

400 |

Рис. 4.3. Зависимость момента инерции вращающихся частей двигателя и ведущих деталей сцепления от максимального крутящего момента двигателя

4. Момент инерции автомобиля, приведённый к ведущему валу коробки передач. Из равенства кинетических энергий поступательно движущегося автомобиля со скоростью Va и вращающегося диска с моментом инерции Ia

GaVа2 / (2g) = Iaωа2 / 2. 14

Так как

Va = rкωк = rкωa / (Uк пU0),

следовательно,

I |

= G [r / (U |

U )]2 |

/ g. |

(4.5) |

а |

a к |

к п 0 |

|

|

5. Приведённый к первичному валу коробки передач момент сопротивления движению

|

|

|

|

|

|

Тψ = Gaψ rк / (Uк пU0ηтр). |

|

|

|

|

|

|

(4.6) |

||||||

На всех передачах принимают КПД тр = 0,9. |

|

|

|

|

|

|

|

||||||||||||

6. Средняя угловая скорость буксования |

|

|

|

|

|

|

|

|

|||||||||||

w |

бср |

= é(w |

е |

- w |

0 |

) |

+ |

(w |

0 |

- w |

a |

) |

= |

t |

ù |

/ 2=w |

е |

/ 2. |

(4.7) |

|

ê |

|

при |

t = 0 |

|

|

при t |

ú |

|

|

|||||||||

|

|

ë |

р |

|

|

|

|

|

|

|

|

б û |

|

р |

|

|

|||

7. Время буксования. Уравнения равновесия моментов, приведённых к ведущей и ведомой частям:

− для системы «двигатель − сцепление»

Те + Iеεе = Тс;

− для системы «сцепление – автомобиль»

Тψ + Iаεа = Тс.

Отсюда

εе = (Тс−Те) / Iе, εа = (Тс − Тψ) / Iа.

Уравнения угловых скоростей

ωeр = ωeр − εetб = ωeр − (Tc − Te ) tб / Ie,

ωa = ωa0 + εatб = (Tc − Tψ)tб / Ia .

При равенстве ωе = ωа время буксования |

|

||

tб |

= Iа |

Iе ωe / [Iе(Тс − Тψ) + Iа(Тс − Те)]. |

(4.8) |

|

|

р |

|

8. Угол буксования

α = ωб |

ср |

t |

б |

= 0,5I |

а |

I |

ω2 |

/ [I (Т |

с |

− Т ) + I (Т |

с |

− Т )]. |

(4.9) |

|

б |

|

|

е |

eр |

е |

ψ |

а |

е |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9. Работа буксования за время включения сцепления

L |

б |

= Т α = 0,5Т |

с |

I |

а |

I |

ω2 |

/ [I (Т |

с |

− Т ) + I (Т |

с |

− Т )]. |

(4.10) |

|

|

с б |

|

е |

eр |

е |

ψ |

а |

е |

|

|||||

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

10.Удельная работа буксования |

|

|

|

аб = Lб / SF, |

|

(4.11) |

|

где SF - суммарная площадь накладок сцепления, см2. |

|

||

Для однодискового сцепления |

|

|

|

SF = p(D2 |

- d2 |

) / 2. |

(4.12) |

н |

|

в |

|

11.Проверяют выполнение условия (4.1). |

|

|

|

Работа буксования при плавном включении сцепления

Порядок расчёта:

1. На лист наносят график буксования сцепления (рис. 4.4). Процесс плавного включения сцепления делят на два этапа:

-этап I (0…t1) – от момента включения сцепления до момента трогания автомобиля;

-этап II (t1...t2) – от момента трогания автомобиля до конца буксования.

ω |

|

|

ωер |

ωе |

ωа |

|

ωа

0 |

t1 |

t2 |

t |

Рис. 4.4. График буксования при плавном включении сцепления

2. Полная работа буксования

Lб = LI + LII, |

(4.13) |

где LI, LII - работа буксования соответственно на первом и втором этапах, Дж.

LI = Тψ weр t1; |

(4.14) |

16 |

|

LII = Ia w2e |

/2 + 2Tψ weр (t2 - t1) / 3; |

(4.15) |

|||||

|

|

|

р |

|

|

|

|

|

|

|

|

|

t1 = Тψ / k¢; |

(4.16) |

|

t |

|

- t |

|

= (2 I |

w2 / k¢)1/2, |

(4.17) |

|

|

2 |

|

|

1 |

a |

eр |

|

где k¢ - коэффициент пропорциональности, определяющий темп увеличения момента Тс при включении сцепления, Н×м/с, k¢ = 100…250 – для легковых автомобилей; k¢ = 200…750 - для грузовых автомобилей (большее значение коэффициента соответствует автомобилям с большей удельной мощностью).

3.Вычисляют удельную работу буксования по зависимости (4.11).

4.Проверяют выполнение условия (4.1).

Пример 4.1. Определить удельную работу буксования сцепления при резком и плавном включении по следующим исходным данным: автомобиль – грузовой;

Тс = 864 Н×м; Temax = 410 H×м; Ie = 1,16 кг×м2; Ga = 105000 H; rк = 0,49 м; UII = 4,1;

U0 = 6,32; nT = 1900 об/мин; y = 0,02; hтр = 0,9; Dн = 34,2 см; dв = 18,6 см; двигатель – карбюраторный.

Решение: резкое включение сцепления

weр = p[(nT / 3) + 1500] / 30 = 3,14 × [(1900 / 3) + 1500] / 30 = 223 1/c ( neр =

= 2130 об/мин).

По внешней характеристике двигателя частоте nер соответствует крутящий момент Те = 380 Н×м.

I |

а |

= G [r / (U |

U )]2 / g = 105000 [0,49 / (4,1 × 6,32)]2 |

/ 9,8 = 3,82 кг×м2; |

|||

|

|

|

a к |

к п |

0 |

|

|

Тψ = Ga y rк / (Uк пU0hтр) = 105000 × 0,02 × 0,49 / (4,1 × 6,32 × 0,9) = 44 Н×м; |

|||||||

tб = Iа Iе weр / [Iе(Тс - Тψ) + Iа(Тс - Те)] = 3,82 × 1,16 × 223 / [1,16 (864 - 44) + |

|||||||

+ 3,82(864 - 380)] = 0,35 с; |

|

||||||

wб |

ср |

= wе |

/ 2 = 223/ 2 =111,5 1/ с; |

|

|||

|

|

|

р |

|

|

|

|

aб = wбсрtб =111,5× 0,35 = 39,3 рад;

Lб = Тсaб = 864 × 39,3 = 33955 Дж;

SF = p (D2н - d2в) / 2 = 3,14 (34,22 - 18,62) / 2 = 1293 см2; аб = Lб / SF = 33955 / 1293 = 26,3 Дж/см2 < [aб].

Плавное включение сцепления t1 = Тψ / k¢ = 44 / 300 = 0,15 с;

17