Рассчёт сцепления. Кравченко

.pdft2 - t1 = (2Ia ωeр / k¢)1/2 = (2 × 3,82 × 223 / 300)1/2 = 2,4 с; LI = Тψ ωeр t1 = 44 × 223 × 0,15 = 1472 Дж;

LII = Ia w2eр /2 + 2Tψ ωeр (t2 - t1)/3 = 3,82 × 2232 / 2 + 2 × 44 × 223 × 2,4 / 3 = 110681 Дж; Lб = LI + LII = 1472 + 110681 = 112153 Дж;

аб = Lб / SF = 112153/1293 = 86,7 Дж/см2 < [a].

4.2. Нагрев металлических деталей сцепления |

|

Условие теплонапряжённости |

|

Dt £ [Dt], |

(4.18) |

где Dt, [Dt] - соответственно фактическое и допускаемое повышение средней температуры за одно включение при трогании автомобиля с места,°С, [Dt] = 15 для нажимного диска.

Допущения:

1.Теплопередача в окружающую среду отсутствует.

2.Выделяющееся тепло нагревает только металлические части сцепления.

3.Коэффициент перераспределения тепла между деталями: g = 0,5 для

нажимного диска однодискового сцепления и среднего диска двухдискового сцепления; g = 0,25 для нажимного диска двухдискового сцепления.

4.Удельная теплоёмкость детали из стали или чугуна с = 500 Дж/(кг×°С).

Исходные данные: полная работа Lб буксования, Дж; масса m детали, кг; число ведомых дисков.

Порядок расчёта:

1. Повышение средней температуры детали с наименьшей массой

Dt = gLб / (mс). |

(4.19) |

2. Проверяют выполнение условия (4.18).

Пример 4.2. Определить температуру нагрева нажимного диска однодискового сцепления при резком и плавном режимах включения по следующим

исходным данным: Lбр = 33955 Дж; Lбп = 112153 Дж; m = 9 кг.

Решение: Dtр = g Lбр / (mс) = 0,5 × 33955 / (9 × 500) = 3,8 °С < [Dt]; Dtп = g Lбп / (mс) = 0,5 × 112153 / (9 × 500) = 12,5 < [Dt].

5. РАСЧЁТ ЭЛЕМЕНТОВ СЦЕПЛЕНИЯ |

|

Расчёт выполняют с целью проверки условий прочности: |

|

s £ [s]; |

(5.1) |

t £ [t], |

(5.2) |

где s, t – соответственно фактические нормальное и касательное напряжения, МПа; [s], [t] – соответственно нормальное и касательное допускаемые напряжения, МПа.

5.1. Цилиндрические нажимные пружины

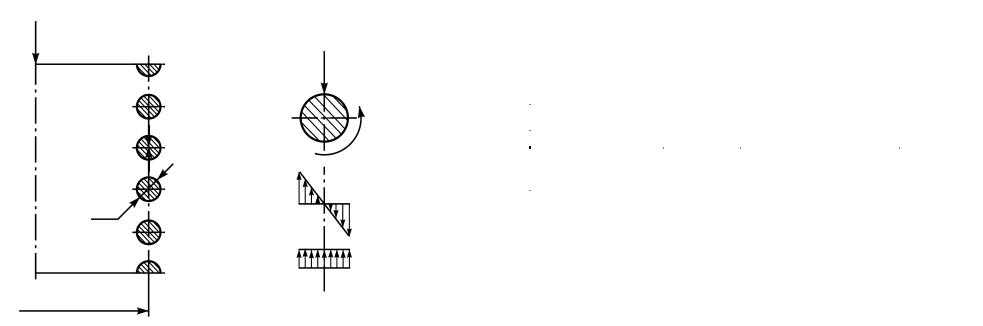

Исходные данные: средний диаметр D пружины, мм (рис. 5.1); диаметр d

проволоки пружины, мм; усилие Рвык при выключенном сцеплении, Н. |

|

|||||||||||||

Порядок расчёта: |

|

|

|

|

|

|

|

|

|

|||||

1. |

Переносят усилие Рвык в центр сечения витка и определяют крутящий |

|||||||||||||

момент пары сил Р |

вык |

и |

P′′ : |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

вык |

|

Т = 0,5Рвык D. |

|

|

(5.3) |

||||

|

|

|

|

|

|

|

|

|

|

|||||

2. |

Максимальное касательное напряжение от момента |

|

||||||||||||

|

t |

Т |

= Т / W = 0,5Р |

вык |

D / (pd3 / 16) = 8Р |

вык |

D / (pd3). |

(5.4) |

||||||

|

|

|

|

|

ρ |

|

|

|

|

|

|

|||

3. |

Касательное напряжение от усилия P′ |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

вык |

|

|

|

|

|

|

|

|

|

|

τP′ |

= 4 P′ |

|

/ (pd2). |

|

(5.5) |

||

|

|

|

|

|

|

|

|

вык |

вык |

|

|

|

|

|

4. Максимальное касательное напряжение в точке А |

|

|||||||||||||

|

|

|

|

|

|

|

|

τA = τT |

+ τP′ . |

|

|

(5.6) |

||

|

|

|

|

|

|

|

|

|

|

|

вык |

|

|

|

5. Проверяют выполнение условия (5.2).

Материал пружин - стали 65Г, 85, 55ГС, 50С2, 60С2; допускаемое напряжение [t] = 900 МПа.

5.2. Тарельчатые пружины

Исходные данные: толщина h пружины, мм; радиусы ra, rb, r3, мм; угол подъёма сечения, град; усилие Рнж (H) при отношении y / a = 1 (из характеристики пружины); передаточное число Uл лепестков пружины; число zл лепестков; ширина m паза под заклёпку, мм; модуль упругости Е первого рода, МПа; коэффициент Пуассона m.

Расчёт на прочность ведут для сечения I - I (точка А) и сечения II - II (точка В) (см. рис. 1.2).

18 |

19 |

Порядок расчёта: |

|

|

|

|

|

|||

1. Окружное напряжение растяжения/сжатия в точке А от изгиба пружины |

||||||||

s |

= Е{k [1 - (r |

b |

- r ) / (r ln(r |

b |

/ r ))]y( - y/2) ± k hy / (2r )} / (1 - m2), (5.7) |

|||

р/с |

1 |

a |

A |

a |

2 |

А |

||

где «минус» соответствует сжимающему усилию на внешней стороне; «плюс» - растягивающему напряжению, возникающему на внутренней стороне неразрезной

части пружины; rA - радиус расположения точки А, rA = rа |

+ 3 мм; k1, k2 - |

||

коэффициенты концентрации напряжений для выключенного сцепления, k1 = 1,21; |

|||

k2 |

= 1,7. |

|

|

|

Расчёт ведут для отношений y / a, соответствующих полностью выключен- |

||

ному сцеплению, для y / amin и для плоской пружины, у которой y / a = 1. |

|||

|

Pвык |

|

|

|

|

|

P′вык |

|

|

|

Т |

|

P¢вык |

А |

|

|

P²вык |

|

|

|

d |

|

tТ |

tP′вык

D

Рис. 5.1. Расчётные схемы пружины

2. Напряжения в точке В.

Напряжения растяжения и изгиба достигают наибольшего значения при

переходе пружины через плоское положение, т. е. при y / a = 1. |

|

|||

Напряжение растяжения |

|

|

|

|

s = Е[(r |

- r )a2 |

+ ha] / [(1 - m2)2r ], |

(5.8) |

|

р |

d |

a |

a |

|

где rd – радиус центра поворота осевого сечения, мм. |

|

|||

rd |

= (rb – rа) / ln(rb / rа). |

(5.9) |

||

|

|

|

20 |

|

Напряжение изгиба

sи = [Рвык (ra – r3)] / (zлWл), |

(5.10) |

где Рвык – усилие на подшипнике муфты выключения при y / a = 1, Н; Wл – момент сопротивления поперечного сечения основания лепестка, мм3.

|

|

|

|

|

|

|

Рвык = Рнж / Uл; |

|

|

|

|

(5.11) |

||||

|

|

|

|

|

|

|

W = bh2 / 6, |

|

|

|

|

(5.12) |

||||

|

|

|

|

|

|

|

|

л |

|

|

|

|

|

|||

где b – ширина основания лепестка, мм. |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

b = (2prа - zлm) / zл. |

|

|

|

|

(5.13) |

||||

Суммарное максимальное напряжение |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

s = sр + sи. |

|

|

|

|

(5.14) |

|||

3. Сравнивают максимальное напряжение с пределом текучести материала |

||||||||||||||||

(табл. 5.1). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предел текучести пружинных сталей |

|

|

Таблица 5.1 |

|||||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Марка |

|

65 |

|

70 |

|

85 |

|

|

55ГС |

|

65Г |

|

55С2 |

20С2А |

||

стали |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σт, МПа |

|

785 |

|

830 |

|

1000 |

|

|

980 |

|

785 |

|

1175 |

1370 |

||

Марка |

|

60С2ХА |

|

|

60С2ХФА |

|

|

50ХГФА |

50ХВА |

|

|

50ХФА |

||||

стали |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σт, МПа |

|

1570 |

|

|

|

1665 |

|

|

|

|

1175 |

|

|

|

||

Пример 5.1. Выполнить проверочный расчёт на прочность тарельчатой пружины по следующим исходным данным: h = 2,2 мм; ra = 75 мм; rb = 97,5 мм;

r3 = 22 мм; a = 10º14¢ (0,1725 рад); Рнж = 3140 Н при y / a = 1; Uл = 2,97; zл = 18; m = 11 мм; Е = 2 × 105 МПа; m = 0,27.

Решение: rA = rа + 3 мм = 75 + 3 = 78 мм.

Напряжения в точке А при y / a = 1,65, y = a × 1,65 = 0,1785 × 1,65 = 0,302 рад,

перемещении SWнж = 5,44 мм:

sр/c = Е{k1[1 - (rb - rа) / (rА ln(rb / ra))] y (a - y / 2) ± k2hy / (2rА)} / (1 - m2) = = 2,1 × 105 × {1,21 × [1 - (97,5 - 75) / (78 ln (97,5 / 75))] 0,302 × (0,1785 - 0,302 / 2) ±

± 1,7 × 2,2 × 0,302 / (2 × 78)} / (1 - 0,272) = 1413 / 1866 МПа;

при y / amin = 1,37, y = a × 1,37 = 0,1785 × 1,37 = 0,2445 рад: |

|

||

s |

р/с |

= 2,1 × 105 {1,21 [1 - (97,5 - 75) / (78 ln (97,5 / 75))] 0,2445 |

(0,1785 - |

– 0,2445/2) ± 1,7 × 2,2 × 0,2445 / (2 × 78)} / (1 - 0,272) = 951 / 1703 МПа; |

|

||

при y / a = 1,0, y = a × 1,0 = 0,1785 × 1,0 = 0,1785 рад: |

|

||

s |

р/c |

= 2,1 × 105 {1,21 [1 - (97,5 - 75) / (78 ln (97,5 / 75))] 0,1785 |

(0,1785 - |

– 0,1785/2) ± 1,7 × 2,2 × 0,1785 / (2 × 78)} / (1 - 0,272) = 531 / 1403 МПа. |

|

||

|

|

21 |

|

Напряжение в точке В при y / a = 1:

rd = (rb – rа) / ln(rb / rа) = (97,5 - 75,0) / ln(97,5 / 75,0) = 85,75 мм;

sр = Е[(rd - ra)a2 + ha] / [(1 - m2)2ra] = 2,1 × 105 × [(85,75 - 75) × 0,17852 + 2,2 ´ ´ 0,1785] / [(1 - 0,272) × 2 × 75] = 1111 МПа;

b = (2prа - zл m) / zл = (2 × 3,14 × 75 - 18 × 11) / 18 = 15,17 мм; Wл = bh2 / 6 = 15,17 × 2,22 / 6 = 12,24 мм3;

Рвык = Рнж / Uл = 3140 / 2,97 = 1057 Н;

sи = [Рвык(ra – r3)] / (zлWл) = [1057 × (75 - 22)] / 18 × 12,24) = 254 МПа; s = sр + sи = 1111 + 254 = 1365 МПа.

5.3. Пружины гасителя крутильных колебаний

Исходные данные: момент Тс сцепления, Н×м; радиус r приложения усилия к пружине, мм; число zп′ пружин; средний диаметр D пружин, мм; диаметр d

проволоки пружины, мм; число ведомых дисков.

Порядок расчёта:

1. Максимальное сжимающее усилие на одну пружину

Р |

max |

= g¢(1,2…1,3)Т 103 |

/ (r z′ |

), |

(5.15) |

|

с |

п |

|

|

где g¢ - коэффициент, учитывающий долю момента сцепления на один ведомый диск, g¢ = 1 для однодискового сцепления; g¢ = 0,5 для двухдискового сцепления.

2. Касательное напряжение в пружине |

|

|

t = 8Р |

Dk / (pd3), |

(5.16) |

max |

к |

|

где kк – коэффициент, учитывающий кривизну витка пружины, |

|

|

kк = [(4с - 1) / (4с - 4)] + 0,615 / с, |

(5.17) |

|

где с – индекс пружины |

|

|

с = D / d. |

(5.18) |

|

Ориентировочное значение параметров пружин: zп′ = 6…8; d = 3…4 мм;

D = 15…18 мм; с = 5,5…9,5.

3. Проверяют выполнение условия (5.2).

Материал – пружинные стали, допускаемое напряжение [t] = 900 МПа.

5.4. Фрикционные диски

Расчёт дисков выполняют с целью проверки условия износостойкости

q £ [q], |

(5.19) |

22

где q, [q] – соответственно фактическое и допускаемое давления на фрикционные накладки, МПа.

Исходные данные: наружный (Dн) и внутренний (dв) диаметры фрикционных накладок, мм; усилие Рвк цилиндрической пружины при выключенном сцеплении, Н; число zп′ пружин; усилие Рнж нажимного диска, соответствующее отношению

(y / a)max тарельчатой пружины, Н.

Порядок расчёта:

1. Нажимное усилие на фрикционные накладки: - для цилиндрических пружин

Р |

п |

= Р |

вк |

z′ |

; |

|

|

(5.20) |

|

|

|

|

п |

|

|

|

|

||

- для тарельчатой пружины |

|

|

|

|

|

|

|

|

|

Рп = Рнж = ¦[y / a)max]. |

(5.21) |

||||||||

2. Давление на фрикционные накладки |

|

|

|

|

|||||

q = 4P |

п |

/ [p(D2 |

|

- d2 |

)]. |

(5.22) |

|||

|

|

|

|

н |

в |

|

|

||

3. Проверяют выполнение условия (5.19).

Допускаемое давление [q] = 0,15…0,25 МПа (меньшие значения – для сцеплений грузовых автомобилей и автобусов, большие – для сцеплений легковых автомобилей).

5.5. Заклёпки ведомого диска

Работоспособность заклёпочного соединения оценивают выполнением условий (5.1) и (5.2).

Допущения:

1. Усилие на заклёпку пропорционально её расстоянию до центра диска. 2. Заклёпки, расположенные на одном радиусе, нагружены равномерно. Исходные данные: число z1 наиболее нагруженных заклёпок (отстоят от

центра диска на наибольшем радиусе); наибольший радиус r1 от центра диска до заклёпок z1, мм; число z1, z2, …, zi заклёпок на расстоянии r1, r2, …, ri; число ведомых дисков; момент Тс сцепления, Н×м ; число m плоскостей среза заклёпки; диаметр dз наиболее нагруженных заклёпок, мм; толщина dд металлического диска, мм.

Порядок расчёта:

1. Усилие на наиболее нагруженную заклёпку (при многорядном исполнении соединения)

F |

1 |

= g¢(1,2…1,3)T |

с |

× 103r |

1 |

/ S z r2 . |

(5.23) |

|

|

|

i i |

|

2. Касательное напряжение в сечении заклёпки

t = 4F1 / (pdз2 m). |

(5.24) |

23 |

|

При попеременном соединении одной из накладок с диском m = 1, при одновременном соединении обоих накладок m = 2.

Ориентировочное значение диаметра заклёпки dз = 2,5…3,0 мм при толщине накладки dн = 3 мм; dз = 3,00…3,75 мм при dн = 4 мм; dз = 4,0…4,5 мм при dн = 5 мм.

Согласно ГОСТ 1786–88 на основные размеры фрикционных накладок dн = 3,3…4,7 мм.

3. Напряжение смятия

sсм = F1 / (dз dд). |

(5.25) |

Толщина диска dд = 1,0…2,5 мм (меньшие значения соответствуют легковым автомобилям, большие – грузовым).

4. Проверяют выполнение условий (5.1) и (5.2).

Материалзаклёпок– мягкаялатунь,допускаемыенапряжения: [t]=18…25 МПа, [sсм] = 25…35 МПа.

5.6. Шлицы ступицы ведомого диска

Цель расчёта – проверить шлицевое соединение по условиям (5.1) и (5.2).

Допущения:

1.Нагрузка приложена по среднему диаметру соединения.

2.Шлицы соединения нагружены неравномерно.

Исходные данные: момент Тс сцепления, Н×м; наружный (Dш) и внутренний (dш) диаметры шлиц, мм; число zш шлиц; длина lш шлицованной части ступицы, мм; ширина bш шлица, мм; число ведомых дисков.

Порядок расчёта:

1. Напряжение смятия

s |

= 8g¢Т |

с |

× 103 |

/ [(D2 |

ш |

– d2 |

) z |

l |

ш |

a], |

(5.26) |

см |

|

|

|

|

ш |

ш |

|

|

где a – коэффициент, учитывающий неравномерность распределения усилия между шлицами, a = 0,75.

2. Касательное напряжение

t = 4g¢Т |

с |

× 103 |

/ [(D |

ш |

+ d ) z |

l |

ш |

b |

ш |

a]. |

(5.27) |

|

|

|

ш |

ш |

|

|

|

3. Проверяют выполнение условий (5.1) и (5.2).

Материал ступицы – стали 40 или 40Х, допускаемые напряжения: [sсм] =

= 30 МПа, [t] = 15 МПа.

5.7. Рычаги выключения сцепления

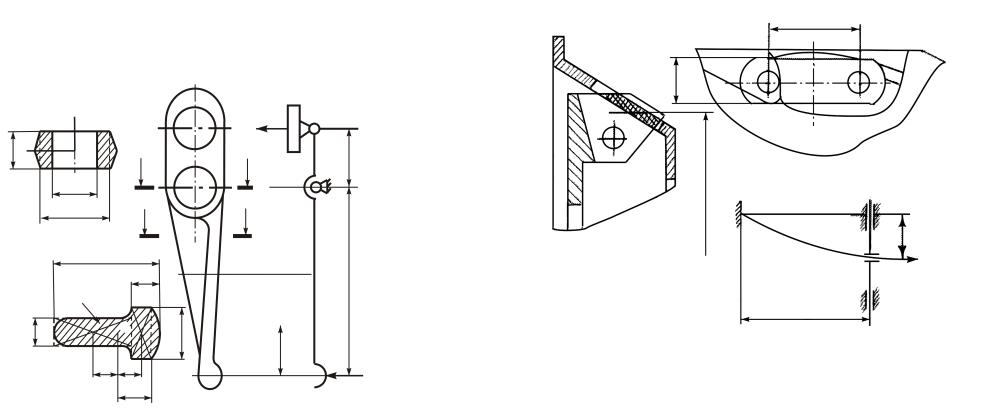

Рычаги выключения (рис. 5.2) рассчитывают по нормальным напряжениям в опасном сечении.

24

Исходные данные: усилие Рвык пружины при выключенном сцеплении, Н; число zп пружин; плечи е, f рычага, мм; расстояние х¢ до опасного сечения, мм; число zр рычагов – 3…4.

Порядок расчёта:

1.Нормальные напряжения в опасных сечениях рычага (сечение А – А или

В– В)

s = Q х¢ / Wx = Рвык zп f х¢ / (еzрWx), |

(5.28) |

где Wx – момент сопротивления опасного сечения относительно нейтральной оси х, мм3.

2. Проверяют выполнение условия (5.1).

Материал рычагов – стали 10, 15 либо ковкий чугун. Допускаемые напряжения: для сталей [s] = 300 МПа, для ковких чугунов [s] = 150 МПа.

Пример 5.2. Вычислить моменты сопротивления сечений А – А и В – В по размерам, показанным на рис. 5.2.

Сечение А – А (см. рис. 5.2, в):

-заменяют конфигурацию сечения двумя прямоугольниками I и II, очерченными пунктиром, без изменения размеров;

-находят положение нейтральной оси х, которая проходит через центр тяжести сечения, для чего задают дополнительную систему координат х1, у;

-координата центра тяжести по оси у

y = Sx |

1 |

/ F, |

(5.29) |

с |

|

|

где Sx1 - статический момент сечения относительно оси x1, мм3; F - площадь сечения, мм2.

Sx1 = SFy, |

(5.30) |

где F - площадь прямоугольников I и II, мм2; y - расстояние от центра тяжести прямоугольников до оси x1, мм.

yc = (4 × 7 × 2 + 11 × 4 × 9,5) / (4 × 7 + 11 × 4) = 6,6 мм;

- через точку С (0; 6,6) проводят нейтральную ось х;

– моменты инерции прямоугольников относительно собственных централь-

ных осей, параллельных оси х, II = 7 × 43 / 12 = 37,3 мм4, III = 4 × 113 / 12 = 443,7 мм4;

- по формуле перехода к параллельным осям находят моменты инерции прямоугольников относительно нейтральной оси

Ix i = Ii + Fia2i, |

(5.31) |

где Ii - момент инерции прямоугольника относительно собственной центральной оси, мм4; ai - расстояние от центра тяжести прямоугольника до оси x, мм.

I x I = 37,3 + 4 × 7 × 4,62 = 629,8 мм4;

IxII = 443,7 + 11 × 4 × 2,92 = 813,7 мм4;

25

- момент инерции сечения относительно нейтральной оси х

Ix = IxI + Ix II = 629,8 + 813,7 = 1443,5 мм4;

- расстояние от нейтральной оси до наиболее удалённой точки сечения

ymax = 15 - 6,6 = 8,4 мм;

- минимальный момент сопротивления сечения рычага относительно нейтральной оси

Wx = I x / ymax = 1443,5 / 8,4 = 171,8 мм3.

Сечение В – В (см. рис. 5.2, а):

-момент инерции сечения относительно оси x Ix = (10 × 173 / 12) - (10 × 83 / 12) = 3667,3 мм4;

-момент сопротивления сечения рычага

W = I |

/ y = 3667,3 / 8,5 = 431,4 мм3. |

|

|

|||

x |

x |

max |

|

|

|

|

|

|

В–В |

|

|

|

|

|

|

х |

|

|

Рвыкzп |

|

10 |

у |

|

B |

|

B |

f |

|

|

|

|

|

||

|

|

8 |

|

|

|

|

|

a |

17 |

A |

|

A |

|

|

|

|

|

|||

|

|

А–А |

|

|

|

|

|

|

15 |

|

|

|

|

|

б |

|

4 |

|

|

e |

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

у |

c |

7 |

x′ |

|

|

|

|

|

|||

|

|

|

|

|

||

|

|

2,9 |

4,6 |

I |

|

Q |

|

|

|

6,6 |

|

|

|

|

|

х |

1 |

|

|

|

|

|

|

х |

|

г |

|

|

|

|

|

в |

|

|

Рис. 5.2. Расчётные схемы рычага выключения сцепления

Для окончательного суждения об опасном сечении вычисляют нормальные напряжения в потенциальных сечениях.

26

5.8. Детали, передающие крутящий момент от маховика двигателя к нажимному диску

Расчёт ведут с целью проверки условия (5.1).

Направляющими элементами для перемещения нажимного диска в осевом направлении служат выступы, шипы (рис. 5.3, а), пальцы и равнорасположенные по окружности тангенциальные упругие пластины (рис. 5.3, б).

Пластины крепят к кожуху и нажимному диску таким образом, чтобы при выключенном сцеплении они были полностью разгружены, а при передаче крутящего момента от маховика к диску работали на растяжение под действием силы F

(рис. 5.3, в).

l

b

б

R

нж |

|

z |

F |

|

а

l1

в

Рис. 5.3. Расчётные схемы направляющих элементов

Исходные данные:

–для нажимного диска с выступами – момент Tc сцепления, Н×м; число ведомых дисков; радиус R выступа, мм; число zв выступов; площадь F контакта выступа с кожухом сцепления, мм2 (на рис. 5.3, а заштрихована крест-накрест);

–для упругих пластин – момент Tc сцепления, Н×м; число ведомых дисков; число n пакетов; число i пластин в пакете: i = 3...4; диаметр d болта, мм; расстояние l между заклёпкой и болтом, мм (см. рис. 5.3, б); радиус Rпк крепления пакетов

27

тангенциальных пружин, мм; ширина b пластины, мм; толщина h пластины, мм; модуль упругости E первого рода, МПа; для цилиндрических пружин ход lвык нажимного диска при выключении сцепления, мм; для тарельчатой пружины ход SWнж′ нажимного диска при минимальном значении усилия P¢нж (сцепление пол-

ностью выключено), мм; сборочный натяг Wнж пружины (сцепление включено), мм.

Порядок расчёта:

- для нажимного диска с выступами: 1. Напряжение смятия

|

|

|

s |

= g T |

c |

× 103 / (Rz F). |

|

|

|

|

(5.32) |

|||

|

|

|

|

см |

|

|

|

в |

|

|

|

|

|

|

|

2. Проверяют выполнение условия (5.1). |

|

|

|

|

|

||||||||

|

Материал дисков – серые чугуны СЧ21, СЧ24, допускаемое напряжение |

|||||||||||||

[s ] = 15 МПа; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

см |

- для упругих пластин: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Рабочая длина пластины |

l1 |

= l - 1,5d. |

|

|

|

|

(5.33) |

||||||

|

|

|

|

|

|

|

|

|

||||||

|

2. Осевое смещение конца пластины от выключенного положения до вклю- |

|||||||||||||

чения сцепления: |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

- для цилиндрических пружин |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

zнж = lвык; |

|

|

|

|

(5.34) |

|||

|

- для тарельчатых пружин |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

zнж = åWнж′ - Wнж. |

|

|

|

|

(5.35) |

||||

|

3. Максимальное нормальное напряжение в пластине пакета |

|

|

|||||||||||

|

s = 3z |

Eh / l2 + 6gT |

с |

× 103z |

/ (inR |

пк |

bh2) + gT |

c |

× 103 / (inR |

пк |

bh). |

(5.36) |

||

|

нж |

1 |

|

нж |

|

|

|

|

|

|

||||

4. Проверяют выполнение условия (5.1)

Материал пластин-пружинныестали,допускаемоенапряжение[s]= 900МПа.

Пример 5.3. Вычислить максимальное напряжение в пластине пакета однодискового сцепления по следующим исходным данным: Тс = 864 Н×м; n = 4;

i = 2; d = 10 мм; l = 80 мм; Rпк = 155 мм; b = 25 мм; h = 1 мм; Е = 2 × 105 МПа; lвык = 1,8 мм; нажимные пружины - цилиндрические.

Решение: l1 = l - 1,5d = 80 - 1,5 × 10 = 65 мм; zнж = lвык = 1,8 мм;

s = 3zнж Eh / l12 + 6gTc × 103 zнж / (inRпк bh2) + gTc × 103 / (inRпк bh) = 3 × 1,8 × 2 × 105 ´

´1/ 652 + 6 × 0,5 × 864 × 103 × 1,8 / (2 × 4 × 155 × 25 × 12) + 0,5 × 864 × 103 / (2 × 4 × 155 ´

´25 × 1) = 420 МПа < [s].

Пример 5.4. Вычислить максимальное напряжение в пластине пакета однодискового сцепления по следующим исходным данным: Tc = 115,7 Н×м; n = 3;

i = 1; d = 6 мм; l = 54 мм; Rпк = 120 мм; b = 16 мм; h = 0,9 мм; Е = 2 × 105 МПа;

åWнж′ = 4,42 мм; Wнж = 2,74 мм; нажимная пружина - тарельчатая.

Решение: l1 = l - 1,5d = 54 - 1,5 × 6 = 45 мм; zнж = åWнж′ - Wнж = 4,42 - 2,74 = 1,7 мм;

s = 3zнж Eh / l12 + 6gTc × 103zнж / (inRпк bh2) + gTc × 103 / (inRпк bh) = 3 × 1,7 ´

´2 × 105 × 0,9 / 452 + 6 × 0,5 × 115,7 × 103 × 1,7 / (1 × 3 × 120 × 16 × 0,92) + 0,5 × 115,7 ´

´103 / (1 × 3 × 120 × 16 × 0,9) = 591 МПа < [s].

Фактические значения: zнж = 5,44 - 2,74 = 2,7 мм; s = 932 МПа.

28

Оглавление

1. Построение характеристики нажимных пружин . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1 1.1. Цилиндрическая пружина . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1 1.2. Тарельчатая пружина . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 2. Расчёт привода управления сцеплением . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 2.1. Сцепление с цилиндрическими пружинами . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 2.2. Сцепление с тарельчатой пружиной . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

3. Определение коэффициента запаса сцепления . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10 4. Расчёт на износостойкость . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 4.1. Удельная работа буксования. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 4.2. Нагрев металлических деталей сцепления . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18 5. Расчёт элементов сцепления . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19 5.1. Цилиндрические нажимные пружины. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19 5.2. Тарельчатые пружины . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19 5.3. Пружины гасителя крутильных колебаний . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 5.4. Фрикционные диски . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 5.5. Заклёпки ведомого диска. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23 5.6. Шлицы ступицы ведомого диска . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24 5.7. Рычаги выключения сцепления . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24 5.8. Детали, передающие крутящий момент от маховика двигателя к нажимному диску . . .27

РАСЧЁТ СЦЕПЛЕНИЯ АВТОМОБИЛЕЙ

Составители: Николай Никифорович Воронин Павел Александрович Кравченко

Редактор Л. А. Мозгунова Корректор К. И. Бойкова Компьютерная верстка И. А. Яблоковой

Подписано к печати 23.11.07. Формат 60×84 1/16. Бум. офсетная Усл. печ. л. 2,0. Уч.-изд. л. 2,12. Тираж 200 экз. Заказ 181. «С» 80.

Санкт-Петербургский государственный архитектурно-строительный университет. 190005, Санкт-Петербург, 2-я Красноармейская, 4.

Отпечатано на ризографе. 190005, Санкт-Петербург, 2-я Красноармейская, 5.

ДЛЯ ЗАПИСЕЙ