Металлы и сплавы

.pdfВлияние кремния и марганца

Кремний и марганец раскисляют сталь, т.е. соединяясь с кислородом закиси железа FeO, в виде окислов переходят в шлак:

2FeO + Si = 2Fe + SiO; FeO + Mn = Fe + MnO.

Частично Si u Mn остаются в стали:

Si – 0,35 – 0,4%; Mn – 0,5 – 0,8%.

Удаляя О – Si и Mn повышают плотность металла.

2

Si – сильно повышает предел текучести, снижает пластичность (стали с высоким содержанием Si не годятся к глубокой, холодной вытяжке). Поэтому стали предназначенные для холодной штамповки и холодной высадки должны содержать минимальное количество Si. Mn – заметно повышает прочность σв, σт, практически не снижая пластичности. Резко уменьшает красноломкость стали.

Влияние серы

Сера (S) является вредной примесью. Попадает в сталь из чугуна (из золы и руды).

Содержание серы:

S – 0,035-0,06% (0,018% S – качественная сталь). Сера образует с железом соединение FeS. Это соединение образуют с железом легкоплавкую эвтектику с температурой плавления – Тпл = 988˚С (что сопровождается красноломкостью).

Выводят серу из стали с помощью марганца. Марганец образует соединение MnS с высокой температурой плавления Тпл = 1620˚С:

FeS + Mn → MnS + Fe.

Сера и её соединения при комнатных и пониженных температурах способствует снижению ударной вязкости стали. Также сера снижает пластичность – δ, ψ%. Сернистые включения ухудшают свариваемость и коррозионную стойкость. Сера облегчает обрабатываемость резанием.

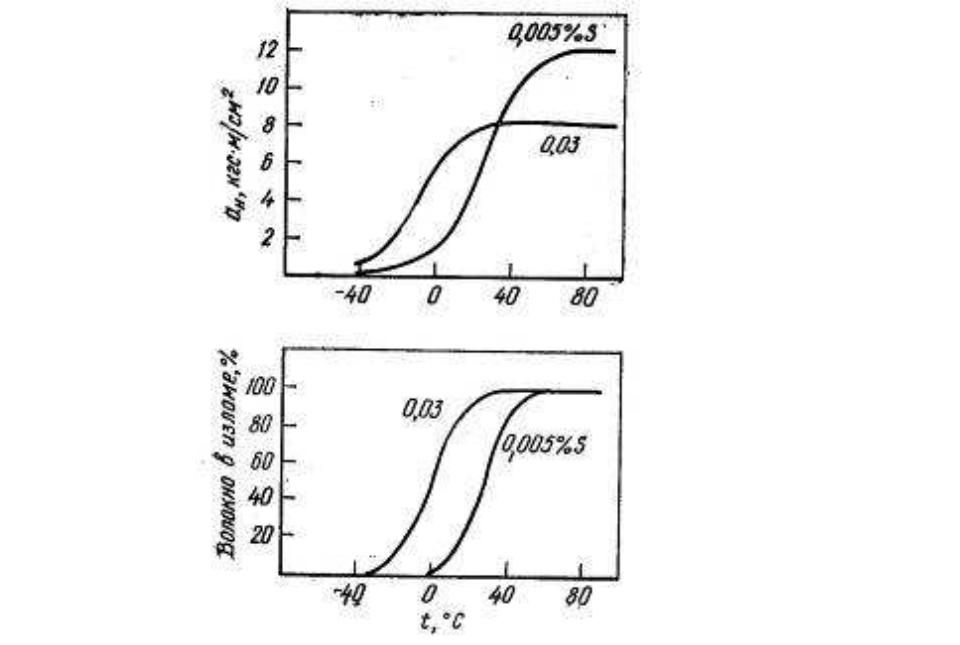

Влияние серы на вязкие свойства стали

Влияние фосфора

Фосфор (Р) является вредной примесью. Содержится в пределах 0,025–0,045% . Попадает в сталь в процессе производства из руды, топлива, флюсов.

Растворяясь в железе, фосфор сильно искажает решетку и увеличивает пределы прочности и текучести, но уменьшает пластичность и вязкость.

Фосфор обладает большой склонностью к неоднородности распределения: он скапливается в серединных слоях слитка, по границам зёрен, сильно снижая ударную вязкость.

Фосфор (Р) – усиливает ковалентную (хрупкую) связь и ослабляет металлическую. С понижением температуры хрупкость металла увеличивается (хладноломкость). Фосфор облегчает обрабатываемость стали режущим инструментом. Совместное присутствие в стали фосфора и меди (Р + Сu) – повышает сопротивление коррозии.

Влияние азота, кислорода и водорода

Кислород (О2): образует неметаллические включения оксиды –

FeO, MnO, Al2O3, SiO2.

Азот (N2): образует нитриды – Fe4N, Fe2N, AlN.

Кислород и азот в свободном виде располагаются в раковинах,

трещинах и др. Эти включения значительно уменьшают ударную

вязкость, повышают порог хладноломкости и уменьшают пластичность, при этом повышается прочность стали.

Водород (Н2): при затвердевании часть водорода в атомарном состоянии остаётся в стали, способствуя сильному охрупчиванию стали.

Примеси цветных металлов

Примеси: Cu, Pb, Zn, Sb, Sn и др. попадают в сталь в процессе переплавки бытового и машиностроительного лома. Их содержание невелико – сотые и тысячные доли процента (кроме меди – Cu ≈ 0,1 – 0,2%).

Эти примеси оказывают незначительное влияние на механические свойства. При точных исследованиях выявлено, что они повышают порог хладноломкости.

Например, каждая 0,01% примеси повышает порог хладноломкости на следующую величину: O2 – +15˚C; N2 – + 10˚C; C – +2˚C; P – +7˚C; Cu – +1˚C; Sn – +30˚C; Zn – +30˚C; Sb – +20˚C).

КЛАССИФИКАЦИЯ СТАЛИ

Стали классифицируют по способу производства, назначению, качеству, химическому составу, характеру застывания в изложницах и строению получающегося слитка.

По способу производства: мартеновская, конвертерная,

электросталь, электрошлакового переплава и полученная другими способами.

По назначению :

а) конструкционная сталь, которую применяют при изготовлении различных металлоконструкций (для строительства зданий, мостов, различных машин и т.п.). Конструкционные стали могут быть как простыми углеродистыми, так и легированными. Легированная сталь несколько дороже углеродистой, но так как она обладает значительно лучшими механическими свойствами, то расход ее на изготовление тех или иных конструкций значительно ниже, чем углеродистой;

б) топочная и котельная сталь – низкоуглеродистая сталь, применяемая для изготовления паровых котлов и топок. Эта сталь должна иметь хорошие пластические свойства в холодном состоянии, хорошо свариваться, не должна иметь склонности к старению;

в) сталь для железнодорожного транспорта – рельсовая сталь, осевая сталь, сталь для бандажей железнодорожных колес. Это среднеуглеродистая сталь, к ней предъявляются высокие требования при механических испытаниях, например на усталость, при проверке сплошности структуры металла;

г) подшипниковая сталь служит материалом для изготовления шариковых и роликовых подшипников. К этой стали, содержащей около 1% С и 1,5% Cr, предъявляют очень высокие требования по содержанию неметаллических включений;

д) инструментальная сталь применяется для изготовления различных инструментов, резцов, валков прокатных станов, деталей кузнечного и штамповочного оборудования. Она содержит обычно значительное количество углерода, а также в ряде марок – значительное количество легирующих элементов: хрома, вольфрама, молибдена и других.

Кроме указанных, имеется еще ряд групп сталей, назначение которых видно из самого их названия:

рессорнопружинные, электротехнические, трансформаторные, динамные, нержавеющие, орудийные, снарядные, броневые, трубные стали и другие.

По качеству:

-сталь обыкновенного качества (содержание до 0.06% серы и до 0,07% фосфора);

-качественная (до 0,035% серы и фосфора каждого отдельно);

-высококачественная (до 0.025% серы и фосфора);

-особовысококачественная (до 0,025% фосфора и до 0,015% серы)

По химическому составу различают стали:

- Углеродистые (малоуглеродистыми - С менее 0,25%;

среднеуглеродистые – С=0,25-0,60%; высокоуглеродистые – с более 0,60%)

- Легированные (низколегированные - до 2,5%; среднелегированные - от 2,5 до 10% легирующих элементов;

высоколегированные - свыше 10% легирующих элементов.)