Gordienko_TKM2_uchebn

.pdfФедеральноеагентствопообразованию

Санкт-Петербургскийгосударственный архитектурно-строительныйуниверситет

В. Е. ГОРДИЕНКО, Е. Г. ГОРДИЕНКО, С. А. СТЕПАНОВ, Ю. В. КНЫШЕВ, Л. И. ЖИГАРЬ, Н. В. ОВЧИННИКОВ

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Часть II

СВАРКА

Учебное пособие

Санкт-Петербург

2009

1

УДК621.791.07

Рецензенты: д-р техн. наук, профессор И. А. Иванов (ПГУПС); канд. техн. наук, доцент В.А. Норин (СПбГАСУ)

Гордиенко, В. Е.

Технология конструкционных материалов: учеб. пособие: ла-

бораторный практикум / В. Е. Гордиенко, Е. Г. Гордиенко, С. А. Степанов, Ю. В. Кнышев, Л. И. Жигарь,Н. В. Овчинников; СПбГАСУ. – СПб., 2009. – Ч. II. Сварка. – 90 с.

ISBN 978-5-9227-0192-1

Приведеныуказанияпо выполнениюдесятилабораторныхработ. Описаны структурные превращения в железоуглеродистых сплавах после охлаждения с различными скоростямии их влияние на свойства, рассмотрены способы определения механических свойств металлов и сплавов. Пособие предназначено для студентов строительных специальностей.

Табл. 11. Ил. 35.

Рекомендовано Редакционно-издательским Советом СПбГАСУ в качестве учебного пособия

ISBN978-5-9227-0192-1 |

© В. Е. Гордиенко, Е. Г. Гордиенко, С. А. Степанов, |

|

Ю. В. Кнышев, Л. И. Жигарь, Н. В. Овчинников, 2009 |

|

© Санкт-Петербургскийгосударственный |

|

архитектурно-строительный университет, 2009 |

ПРЕДИСЛОВИЕ

Целью лабораторных работ является практическое ознакомление с процессами, технологией и оборудованием, используемыми в основных способах сварки, а также изучение характерных дефектов сварных швов и методов контроля качества сварных соединений металлических конструкций и оборудования.

Перед выполнением работ в лаборатории студенты должны ознакомиться справилами техникибезопасности. Квыполнению лабораторнойработыдопускаютсятолькоподготовленныестуденты, предварительно изучившие теоретическийматериалпоучебникуинастоящему практикуму.

В ходе выполнения лабораторных работ студенты группами по 4–6 человек под руководством преподавателя или учебного мастера изучают технику и технологию способов сварки, сварочное оборудование и его технико-экономические возможности; дефекты сварных швов иметодыконтролякачествасварныхсоединений; атакжесамостоятельно проводят экспериментальные исследования и, по возможности, выполняют сварочные операции.

По окончаниилабораторнойработыкаждыйстудентиндивидуально оформляет отчет о проделанной работе, который должен содержать исчерпывающие текстовыеи графические ответы на поставленные вопросы. Работа считается выполненной после защиты ее у преподавателя.

2 |

3 |

Лабораторная работа № 1

РУЧНАЯ ДУГОВАЯ СВАРКА

Цель лабораторной работы – изучение сущности процессов, сварочного оборудования, техники и технологии ручной дуговой сварки.

При выполнении лабораторной работы необходимо:

1)изучитьсущность ручной дуговой сварки, рассмотреть функции покрытия электрода;

2)изучитьсварочноеоборудованиепостоянногоипеременноготока;

3)ознакомиться с техникой и технологией ручной дуговой сварки.

Оснащение участка лабораторной работы:

оборудование – посты для ручной дуговой сварки на постоянном

оборудование – посты для ручной дуговой сварки на постоянном

ипеременномтоке, однопостовые сварочныетрансформаторы, электромеханические преобразователи (генераторы), выпрямители, макеты аппаратов, защитныемаскисо светофильтрами, керн, молоток, зубило, ли-

нейка металлическая, цифровые маркеры, весы, секундомер;

материалы – электроды различных марок диаметром 3…5 мм, пластины из низкоуглеродистой стали Ст3сп размером 4

материалы – электроды различных марок диаметром 3…5 мм, пластины из низкоуглеродистой стали Ст3сп размером 4 25

25 100 мм;

100 мм;

плакаты – схемы сварочных постов, устройства сварочных аппаратов, типовсварныхшвовисоединений, техникаручнойдуговойсварки;

плакаты – схемы сварочных постов, устройства сварочных аппаратов, типовсварныхшвовисоединений, техникаручнойдуговойсварки;

справочная литература – справочники, ГОСТы.

справочная литература – справочники, ГОСТы.

1.Сущность ручной дуговой сварки

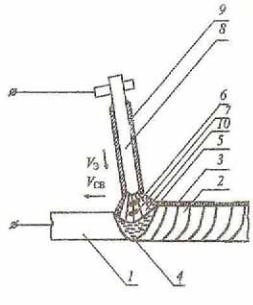

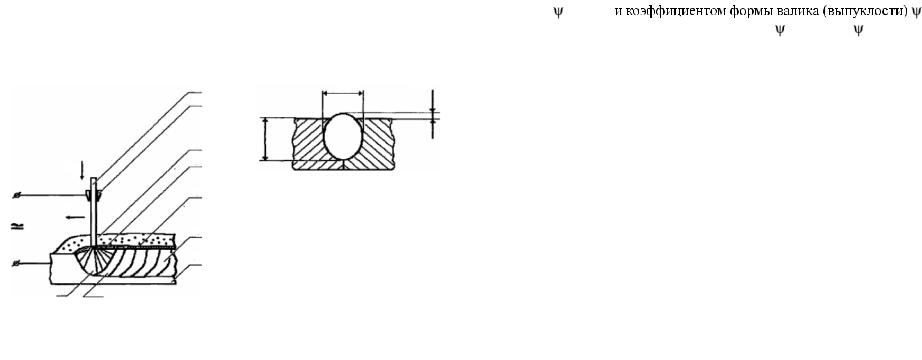

Дляручнойдуговойсваркиобычноприменяютметаллическиеэлектроды, состоящие из стержня 8 и покрытия 9 (рис. 1.1). Плавление электрода и свариваемого металла впроцессе сварки осуществляетсятеплотойэлектрической(сварочной) дуги7, горящеймеждуэлектродомисвариваемым металлом 1. Электродный металл в виде капель 10 переходит в жидкую металлическую (сварочную) ванну 4, которая после удаления дуги кристаллизуется, образуя сварной шов 2.

Образуемая при сварке сварочная дуга является мощным устойчивым электрическим разрядом в газовой среде. Сварочная дуга состоит из трех областей: анодной, катодной и столба дуги. При коротком замыкании электрода с деталью происходит разогрев этого участка. С разог-

ретыхучастков, восновномскатоднойобласти, начинаетсяэмиссияэлектронов, которые, сталкиваясь с молекулами газов и атомами паров металла, вызывают их ионизацию. Врезультате этого дуговой промежуток становится электропроводным и возникает устойчивая сварочная дуга, температура в которой достигает 6000…12 000 ºС. Тепловой мощности такой дуги достаточно для плавления металла.

Рис. 1.1. Схема процесса ручной дуговой сварки: 1 – основной металл; 2 – сварной шов; 3 – шлаковая корка; 4 – сварочная ванна жидкого металла; 5 – жидкий шлак; 6 – газовая защитная атмосфера; 7 – сварочная дуга; 8 – металлический стерженьэлектрода; 9 – покрытиеэлектрода; 10 – кап-

ли расплавленного металла

Металлические стержни электродов изготавливают из сварочной проволокидиаметром0,3…12 мм. Длинастержня250…450 мм. Длясварки сталей ГОСТом предусмотрено 77 марок стальной сварочной проволоки.

Покрытие электрода выполняет следующие функции:

1) защищает расплавленный металл сварочной ванны от вредного влияния кислорода, азота и водорода. Из паров и газов материалов покрытия над жидким металлом образуется локальная газовая атмосфера,

4 |

5 |

которая препятствует контакту жидкого металла с воздухом. Одновременно материалпокрытияобразуетжидкийслойшлака, послезатвердевания которого остается легкоотслаивающаяся шлаковая корка;

2)легирует, т. е. вводит в металл шва химические элементы (кремний, марганец и др.), чтобы придать ему необходимые свойства (прочность, твердость и т. д.);

3)раскисляетрасплавленныйметаллсварочнойванны, удаляеткислородизжидкогометалла. Окислыметаллов, остающиесявметаллешва, снижают его механические свойства;

4)рафинирует расплавленный металл сварочной ванны, т. е. очищаетегоотсерыифосфора. Повышенноесодержаниесерыифосфорав металле шва ухудшает его механические свойства;

5)повышает устойчивость горения сварочной дуги (в покрытии содержатся элементы, обладающие низким потенциалом ионизации). Покрытиесостоитизпорошкообразныхматериалов, сцементированных клеящим раствором. В покрытие входят стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующиеидругиевещества. Покрытиябывают кислые, основные, рутиловые, целлюлозные ипр.

2.Источники питания сварочной дуги постоянным

ипеременным током

Для питания сварочной дуги применяют специальные источники тока, отвечающие определенным требованиям:

напряжение холостого хода Ux.x должно быть достаточным для зажиганиядуги, но не превышать значений, безопасных для сварщиков;

напряжение холостого хода Ux.x должно быть достаточным для зажиганиядуги, но не превышать значений, безопасных для сварщиков;  источники питания должны быть снабжены устройством для ре-

источники питания должны быть снабжены устройством для ре-

гулирования сварочного тока в регламентированных пределах;

источники питания должны иметь заданную внешнюю характеристику, согласованную со статистической вольт-амперной характеристикой дуги.

источники питания должны иметь заданную внешнюю характеристику, согласованную со статистической вольт-амперной характеристикой дуги.

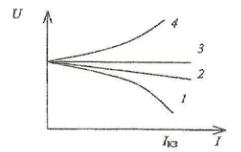

Внешняя вольт-амперная характеристика источника тока – это зависимость напряжения на егоклеммах U от величины сварочного тока I

(рис. 1.2).

По виду внешней характеристики источники тока подразделяются наисточникискрутопадающей, пологопадающей, жесткойивозрастающей характеристиками. Некоторые источники при переключении режимаработымогутиметькрутопадающуюижесткуюхарактеристики(уни-

версальные источники тока). В зависимости от количества постов они могут быть однопостовыми и многопостовыми.

Ux.x

Рис. 1.2. Внешние характеристики сварочных источников тока:

1 – крутопадающая; 2 – пологопадающая;

3 – жесткая; 4 – возрастающая

Источники тока с крутопадающей характеристикой используются при ручной дуговой сварке. Пологопадающую характеристику имеют источникипитанияавтоматовдлясваркиподфлюсом. Источникисжесткой и возрастающей внешними характеристиками работают совместно с полуавтоматами для дуговой сварки в защитном газе.

По роду тока источники делятся на две группы: источники переменноготока(сварочныетрансформаторы) иисточникипостоянноготока (сварочные преобразователи и выпрямители).

Сварочная дуга, являясь потребителем электрической энергии и преобразователем ее в тепловую, образует с источником тока взаимосвязанную энергетическую систему, работающую в статическом (установившемся) и динамическом (переходном) режимах. Установившийся режимработысистемысварочнаядуга–источниктокаопределяетсяточ- койпересечениявнешнейвольт-ампернойхарактеристикидугиивнеш- нейхарактеристикиисточникатока. Приэтомследуетпомнить, чтосварочная дуга, являясь газовым проводником тока, не подчиняется закону Ома.

В лабораторной работе изучаются однопостовые источники переменного и постоянного тока, с крутопадающей характеристикой.

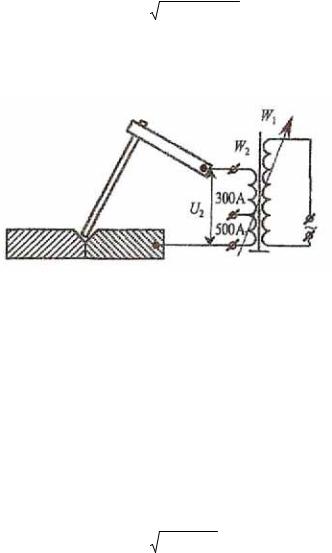

Сварочный трансформатор состоит из трансформаторного пакета с первичной (сетевой) и вторичной (сварочной) обмотками (рис. 1.3).

6 |

7 |

В конструкции трансформатора предусмотрено перемещение одной из обмоток относительно другой.

Напряжениедугипринимаютравнымнапряжениюнаклеммахвторичной обмотки трансформатора:

U2 Ud U 2x.x I 2 X 2 , |

(1.1) |

гдеUd – напряжениедуги; Ux.x– напряжениехолостогоходавовторичной обмотке; I – сварочный ток; X – индуктивное сопротивление.

Рис. 1.3. Схема сварочного трансформатора с увеличенным магнитным рассеянием:

W1, W2 – число витков в первичной и вторичной обмоткахтрансформатора

Крутопадающаявнешняяхарактеристикатрансформаторасувеличенным магнитным расстоянием создается за счет падения напряжения на индуктивном сопротивлении. Так, с возрастанием тока в сварочной цепи произведение I 2 X 2 увеличивается (см. формулу (1)), а подкоренное выражение уменьшается – напряжение дуги снижается.

Величина сварочного тока определяется из выражения (1.1):

|

U 2 |

U 2 |

|

|

I |

x.x |

d |

. |

(1.2) |

|

|

|||

|

X |

|

||

Регулирование сварочного тока осуществляется за счет изменения индуктивногосопротивления, значениекоторого зависит от электрических и геометрических параметров трансформатора:

|

ΖW 2 |

ς |

, |

(1.3) |

X |

2 |

|

||

RΠ |

|

|||

|

|

|

|

где  – угловая частота тока;

– угловая частота тока;  = 2

= 2

– частота тока); W2 – число витковво вторичной обмотке;

– частота тока); W2 – число витковво вторичной обмотке;  – коэффициентмагнитногорассеяния; RΠ – эквивалент магнитного сопротивления потоку рассеяния.

– коэффициентмагнитногорассеяния; RΠ – эквивалент магнитного сопротивления потоку рассеяния.

Еслиучесть, чтоугловаячастотапостоянна, аэквивалентменяется незначительно, то становится ясно, что индуктивное сопротивление зависитот числавитковво вторичнойобмотке трансформатораикоэффициентамагнитногорассеяния. Последнийнаходитсявпрямойзависимости от расстояния между первичной и вторичной обмотками. Таким образом, плавное регулирование сварочного тока в этом типе трансформаторов осуществляется за счет сближения или удаления обмоток трансформатора. Ступенчатую регулировку тока производят переключением числа витков во вторичной обмотке трансформатора.

Сварочныйпреобразовательсостоитиздвигателяпеременноготрехфазного тока и генератора постоянного тока (рис. 1.4). Крутопадающая внешняя характеристикасварочного преобразователяобеспечивается за счетвзаимодействиямагнитныхпотоковобмотокнезависимогоипоследовательного возбуждения генератора. Названные обмотки включены таким образом, что создаваемые ими магнитные потоки направлены встречно. Поэтому напряжение дуги (на клеммах генератора) будет изменяться в зависимости от алгебраической суммы магнитных потоков независимого Фн и последовательного возбуждения Фс. В результате при увеличении тока магнитный поток Фс возрастает, а разность Фн – Фс уменьшается, напряжение на клеммах падает. Регулирование сварочного тока в преобразователе производится за счет изменения соотношения магнитных потоков Фн и Фс, определяемых током и числом витков в обмотке возбуждения. Обычно плавная регулировка осуществляется изменением тока в цепи независимого возбуждения с помощью реостата R. Ступенчатое регулирование выполняется изменением числа витков в последовательной обмотке возбуждения.

Сварочный выпрямитель состоит из понижающего трансформатора тока 1, дросселя 2, обеспечивающего необходимые динамические

8 |

9 |

характеристикиисточнику, иблокаполупроводниковыхвентилей3 (рис. 1.5). Наиболее распространены кремниевые вентили. Внешняя характеристика выпрямителя определяется зависимостью:

U2 Ud |

3 |

(Ux.x |

2 |

3I 2 X 2 ) , |

(1.4) |

4 |

|

||||

|

|

|

|

|

где Uxx – напряжение холостого хода выпрямителя; остальные обозначения аналогичны приведенным в формуле (1.1).

Рис. 1.4. Схема сварочного преобразователя постоянного тока:

Д– трехфазный двигатель; Г – генератор постоянного тока;

В– выпрямитель; R – регулировочный реостат

Здесь, какивформуле (1.1), с увеличениемсварочноготокаподкоренноевыражениеуменьшается, напряжениедугипадает. Плавноерегулирование сварочного тока осуществляется за счет изменения расстояния между первичными и вторичными обмотками трехфазного трансформатора. Ступенчатая регулировка тока обычно выполняется путем переключения первичных обмоток трансформатора с «треугольника» на «звезду».

Определение внешней характеристики однопостового сварочного преобразователя, трансформатора или выпрямителя студенты выполняют под руководством учебного мастера. В частности, при работе с преобразователем ПСО-300 для фиксированного тока в обмотке независимого возбуждения I последовательно устанавливают четыре режима работы:

холостой ход (электрическая цепь разомкнута); короткое замыкание (режим устанавливается при касании элект-

рода свариваемого изделия);

сварка короткой дугой; сварка длинной дугой.

сварка короткой дугой; сварка длинной дугой.

1 |

2 |

3 |

Рис. 1.5. Схема сварочного выпрямителя:

1 – трансформатор трехфазного тока; 2 – дроссель; 3 – блок вентилей

Для каждого режима студенты по вольтметру и амперметру определяют напряжение на клеммах источника тока U и тока в сварочной цепи I. Полученныеданные заносят втаблицу истроятграфическуюзависимостьU = (I). Дляоценкивозможностиплавногорегулированиярежима сварки опыт повторяютдля другогозначениятока в обмотке независимого возбуждения, устанавливаемого с помощью реостата в цепи независимого возбуждения.

После освоения методики определения внешней характеристики сварочного преобразователя студенты самостоятельно проводят опыты по определению внешних характеристик сварочного трансформатора и выпрямителя. При этом необходимо указать марку аппарата, выписать его основные технические данные и указать способ регулирования режима сварки (табл. 1.1).

10 |

11 |

Таблица 1.1

|

Измеря- |

|

Режим работы источника |

|||

Номер |

Холо- |

|

Короткое |

Сварка |

Сварка |

|

емый |

|

|||||

опыта |

параметр |

стой |

|

замыкание |

короткой |

длинной |

|

|

ход |

|

|

дугой |

дугой |

1 |

I , A |

|

|

|

|

|

U , В |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

I , A |

|

|

|

|

|

U , В |

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание отчета

1.Цель и задачи работы.

2.Схема и сущность процесса ручной дуговой сварки.

3.Принципиальныесхемыпостовручнойдуговойсваркинапостоянном и переменном токе. Методика и результаты экспериментального определения внешних характеристик сварочных аппаратов.

4.Выводы по работе.

Лабораторная работа № 2

АВТОМАТИЧЕСКАЯДУГОВАЯ СВАРКА

Цельлабораторнойработы– изучение возможностейавтоматической дуговой сварки и влияния автоматизации на качество и производительность процессов сварки.

В лабораторной работе необходимо:

1)изучить особенностипроцессов автоматическойдуговой сварки;

2)изучить схему, конструкцию и принцип действия автоматической сварочной головки, сварочного трансформатора;

3)исследоватьвлияниесилысварочноготокаискоростисваркина форму и геометрические размеры сварного шва.

Оснащение участка лабораторной работы:

оборудование – автоматы для дуговой сварки АДС-500, АДС-1000, приборы для контроля режима сварки, штангенциркуль, секундомер, металлическаялинейка, керн, молоток, зубило, тиски, цифро-

оборудование – автоматы для дуговой сварки АДС-500, АДС-1000, приборы для контроля режима сварки, штангенциркуль, секундомер, металлическаялинейка, керн, молоток, зубило, тиски, цифро-

вые маркеры, металлическая щетка;

материалы– электроднаяпроволокаСв-08Адиаметром0,8...1,6 мм, пластины из низкоуглеродистой стали толщиной 8...16 мм, флюсы,

материалы– электроднаяпроволокаСв-08Адиаметром0,8...1,6 мм, пластины из низкоуглеродистой стали толщиной 8...16 мм, флюсы,

ОСЦ-45, АН-348А, баллонс газом СО2; плакаты – схемы сварочных аппаратов, таблицы;

справочная литература – выписки из технических описаний

иинструкций, справочники, ГОСТы.

1.Особенности процесса дуговой сварки под флюсом

Процесс автоматической дуговой сварки под флюсом имеетследующие особенности:

1)в качестве электрода используется голая сварочная проволока,

поступающая в зону горения дуги с определенной скоростью V0

(рис. 2.1);

2)подводтокакэлектроду1 осуществляетсячерезскользящийконтакт 2 на расстоянии 30...50 мм от дуги, что позволяет применять при сваркебольшую силутока(до 2000 А) безопасностиперегрева электродаджоулевойтеплотой. Благодарятакомурешениюпроизводительность

12 |

13 |

процессасваркив5...20 разбольше, чемприручнойдуговойсварке. Увеличение силы тока позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок;

|

|

1 |

B |

|

|

2 |

C |

|

|

6 |

h |

|

Vэ |

5 |

|

|

|

|

|

|

|

7 |

|

V |

|

8 |

|

|

9 |

|

|

4 |

|

3 |

|

Рис. 2.1. Схема процесса автоматической дуговой сварки под флюсом:

1 – сварочная проволока; 2 – скользящий контакт; 3 – сварочная ванна; 4 – электрическая дуга; 5 – жидкий шлак; 6 – флюс; 7 – корка шлака; 8 – металл шва; 9 – изделие

3)сварочная ванна 3 и электрическая дуга 4 находятся под слоем расплавленного флюса 5, который выполняет те же функции, что и покрытие штучных электродов, но обеспечивает лучшую металлургическую обработку расплавленного металла, более медленное охлаждение шва, предотвращает разбрызгивание и угар расплавленного металла.

Врезультате качество сварных швов, выполненных автоматической дуговой сваркой, выше, а потери электродного металла меньше, чем при ручной дуговой сварке;

4)параметры режима сварки поддерживаются автоматически с высокойстепеньюточности. Вчастности, благодаряподдержаниюпостоянства длины дуги, механизированной подаче проволоки и ее перемещению вдоль изделия улучшается форма и поверхность шва, обеспечивается постоянство его размеров по всей длине. Форма сварных швов характеризуется следующими параметрами: глубиной проплавления H, выпуклостью шва С, шириной В, коэффициентом формы проплавления

пр = B/Н |

пр = 0,8...4; |

в = В/С. Опти- |

мальное значение коэффициентов: |

в = 7...12. |

2. Устройство, принцип действия и технологические возможности автоматов для дуговой сварки под флюсом

Процессдуговойсваркивключаетследующиеосновныеоперации:

1)зажигание сварочной дуги;

2)подачуэлектрода в зонусварки по мере его плавленияи поддержание устойчивого горения дуги и постоянства ее длины;

3)перемещение дуги вдоль свариваемого изделия;

4)прекращение горения дуги по окончании сварки.

Наиболее сложным является автоматическое поддержание постоянствазаданнойдлиныдуги, котороеопределяетустойчивостьпроцесса и постоянство режима сварки. В автоматах дуговой сварки используются два принципа поддержания постоянства длины сварочной дуги:

автоматическое принудительное регулирование длины дуги;

автоматическое принудительное регулирование длины дуги;  саморегулированиедлиныдугиприпостояннойнезависимойско-

саморегулированиедлиныдугиприпостояннойнезависимойско-

рости подачи электродной проволоки.

Автоматическая сварочная головка

спринудительным регулированием длины дуги

Всварочных головках (основной элемент автомата) этого типа для поддержания постоянства длины дуги используется взаимосвязь между длиной дуги L, напряжением дуги U и скоростью подачи электродной

проволоки Vэ. Поскольку U ~ L, регулирование постоянства напряжения дугиэквивалентнорегулированиюпостоянствадлины, таккакU = const, если L = const. По этой причине в сварочной головке в качестве регулируемойвеличиныиспользуетсянапряжение дуги, арегулирующейвеличиной является скорость подачи электродной проволоки. При этом способе регулирования временное нарушение постоянства длины дуги,

аследовательно, и напряжения автоматически устраняется установкой соответствующей скорости подачи электродной проволоки.

Современные автоматы поддерживают заданное напряжение дуги сточностью±0,5 В, чтосоответствуетточностиподдержаниядлиныдуги

±0,2...0,3 мм.

14 |

15 |

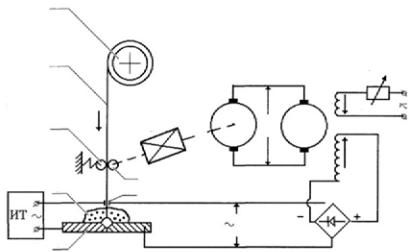

Схема автоматической сварочной головки с принудительным регулированиемдлиныдугипредставленанарис. 2.2. Головкаработаетследующим образом. Двигатель подачи электродной проволоки Д через понижающий редукторР вращает подающий ролик 3. Электродная проволока 1 прижимаетсякролику3 другимроликом4 изасчетсилтренияподается из кассеты 5 в зону горения дуги через токоподводящий медный мундштук. Подслоемфлюса 6 электродкасаетсяизделия7, возбуждаетсядугаи начинается процесс сварки. Сварочная головка имеет систему обратной связи, корректирующую скорость подачи электродной проволоки Vэ в зависимости от напряжения дуги U. Действительно, согласно представленной схеме двигатель подачи электродной проволоки Д питается постоянным током от специального генератора Г, имеющего две встречно включенныеобмоткивозбужденияW1 иW2. ОбмоткаW1 питаетсяотпостороннего независимого источника постоянного тока. Ток в этой обмотке и создаваемыйиммагнитныйпотокФ1 устанавливаютсяспомощьюреостатаR. ОбмоткаW2 черезселеновыйвыпрямительВпитаетсяотзажимовсварочной дуги и создает магнитный поток Ф2 противоположный по направлению магнитному потокуФ1 обмотки независимого возбуждения W1.

5 |

|

|

|

|

|

|

1 |

|

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

W1 |

Ф |

4 |

VЭ |

P |

Д |

UГ |

Г |

1 |

|

||||||

|

|

|

||||

|

|

3 |

|

|

W2 |

Ф2 |

6 |

|

|

|

|

|

|

|

2 |

|

|

|

|

U |

В |

|

7 |

||

|

Рис. 2.2. Схема автоматической сварочной головки:

1 – сварочная проволока; 2 – скользящий контакт; 3 – ведущий ролик; 4 – прижимной ролик; 5 – кассета с проволокой; 6 – флюс; 7 – изделие; В – выпрямитель; Р – редуктор; А – электродвигатель постоянного тока; Г – генератор; ИТ – источник тока

16

РезультирующиймагнитныйпотокФр= Ф2 – Ф1 определяетвеличинунапряжения Ur и полярность на клеммах генератораГ, а следовательно, частоту и направление вращения вала двигателя Д. Например, при укорочении дуги напряжение дуги U станет меньше своего номинального значения U0. Вследствие этогоуменьшаютсямагнитный поток Фг, Фр иUr. ПадениенапряжениянаякоредвигателяголовкиДуменьшит частотуеговращения, подачаэлектроднойпроволокизамедлится, длина дуги восстановится. Следовательно, все изменения длины дуги отражаются на режиме работы генератора Г и двигателя Д таким образом, что скорость подачи электродной проволоки V0 оказывается равной скоростиееплавленияVпл. Автоматическиеголовкиэтоготипапоявилисьраньше других и используются в сварочных автоматах типа АДС-1000, АДФ-1201, АДФ-1001 и др. Вследствие сложности электрической схемыизатрудненийвэксплуатацииавтоматыспринудительнымрегулированиемдлиныдугицелесообразноиспользоватьпринебольшихплотностяхтока15...25 А/мм2, дающихскоростьплавленияэлектроднойпрово-

локи 0,5...1 м/мин.

Автоматическая сварочная головка с независимой (постоянной) скоростью подачи электродной проволоки

Устройствосварочныхголовок этоготипаоснованонаиспользовании явления саморегулирования длины дуги. Для обеспечения хорошей динамикивосстановленияноминальногозначениядлиныдуги(режимасварки) в головках применяют повышенную плотность тока (более 25 А/мм2) иисточникипитаниядугиспологопадающейвнешнейхарактеристикой. Для хорошего понимания сущности явления саморегулирования длины дугинеобходимовсистемекоординатнапряжение–токизобразитьполо- гопадающую внешнюю характеристику источника тока и три вольт-ам- перные статические характеристики дуги, соответствующие трем разнымдлинам дуг: L1, L2, L3, причем L3 < L1 < L2. Точкипересеченияхарактеристик отражаютсоответствующие режимысварки. Для номинальногорежимасварки, устанавливаемогодляполучениясварногошвазадан-

ной формы и размеров, L = L1, U = U1, I = I1.

В рассмотренном случае система обратной связи для регулирования скорости подачи электродной проволоки не нужна, поэтому электрическаясхема и конструкция сварочной головки намного упрощаются – становятся более компактными инадежными. Головки с постояннойне-

17

зависимой скоростью подачи электродной проволоки используются в сварочных автоматах типа АДФ-1002 (TC-I7 М), АДГ-300 и др.

Автоматическая сварочная головка является основным элементом механизированных систем сварки (полуавтомата и автомата). В полуавтоматах механизирована только подача проволоки в зону горения дуги, перемещение дугивдольизделияосуществляетсявручную. Приавтоматической – механизированы оба движения: подача проволоки и перемещение дуги вдоль изделия. Механизированные системы сварки, кроме сварочной головки, включают источники тока, блоки управления и другие элементы в зависимости от назначения системы.

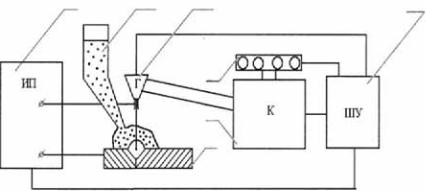

Сварочныйавтомат длясварки подфлюсом состоитиз следующих основных элементов (рис. 2.3). Сварочная головка 1 перемещается посредствомспециальной системыдвижения(вчастности, самоходнойтележки), называемой кареткой 2, которая может либо иметь отдельный электропривод, как у автомата типа АДФ-1201, либо использовать двигательподачипроволокис отбором мощностина движение каретки, как уавтомататипаАДФ-1001. Самоходнаякареткаснавешеннойавтоматической головкой получила название «сварочный трактор».

Для удобства работы на сварочном тракторе укрепляют пульт управления 3, электрически связанный со шкафом или блоком управления 4. Шкаф управления является главным организующим центром автомата. Онобеспечиваетопределеннуюпоследовательностьвыполнениятехнологическихкоманд: включение источника6, возбуждениедуги, выход на рабочий режим сварки, начало и окончание движения трактора, заваркукратераивыключениеисточникатока. Флюсвзонусваркиподают из бункера 7.

Следующим этапом в изучении устройства аппаратов является ознакомление с натурными образцами автоматов АДС-500 и АДС-1000, их техническими характеристиками, правилами подключения и технической безопасности при работе на них.

Настройка аппарата типа АДС-500 на заданный режим работы выполняется под руководством учебного мастера в следующей последовательности.

Подготовкаавтоматаксварке. Студентыподруководствомучебногомастеранастраиваютдвижениеавтоматавдольшванахолостомходу таким образом, чтобы проволока по всей длине намеченного пути наплавки не имела смещений от ее направления. Устанавливают токоподвод в начале шва.

6 |

7 |

1 |

4 |

3

2

5

Рис. 2.3. Блок-схема сварочного автомата:

1 – сварочная головка; 2 – каретка; 3 – пульт управления; 4 – шкаф управления; 5 – изделие; 6 – источник питания; 7 – бункер с флюсом

Нажатием кнопок «вниз» или«вверх» осуществляютподачуэлектроднойпроволокивтоместоосновногометалла, где долженначинаться сварной шов. После чего включают тумблер «сварка» и открывают бункер с флюсом.

Установканапряженияитокасварки. Нааппаратахтипа АДС-500

предусмотрено принудительное (автоматическое) регулирование длины дуги, поэтому напряжение на дуге задается и автоматически поддерживаетсяпостояннымитакимповеличине, чтоскоростьподачипроволоки равна скорости ее плавления. В установке предусмотрено ступенчатое изменение напряжения дуги и плавное – в пределах каждой ступени. Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника тока.

Установка требуемой скорости сварки. В автомате АДС-500 не-

обходимую скорость сварки устанавливают изменением числа оборотов двигателя постоянного тока привода самоходной каретки.

Для этих целей используют потенциометр-регулятор, вынесенный напультуправления. Послеустановлениятребуемойскоростисваркина холостом ходу необходимо экспериментально проверить ее величину путем замера времени прохождения автоматом пути 0,5 м.

Установка вылета электрода, высоты слоя флюса. Вылет элект-

родававтоматеАДС-500 устанавливаютспомощьюспециальногомеханизма для перемещения мундштука токоподвода.

18 |

19 |