Gordienko_TKM2_uchebn

.pdf

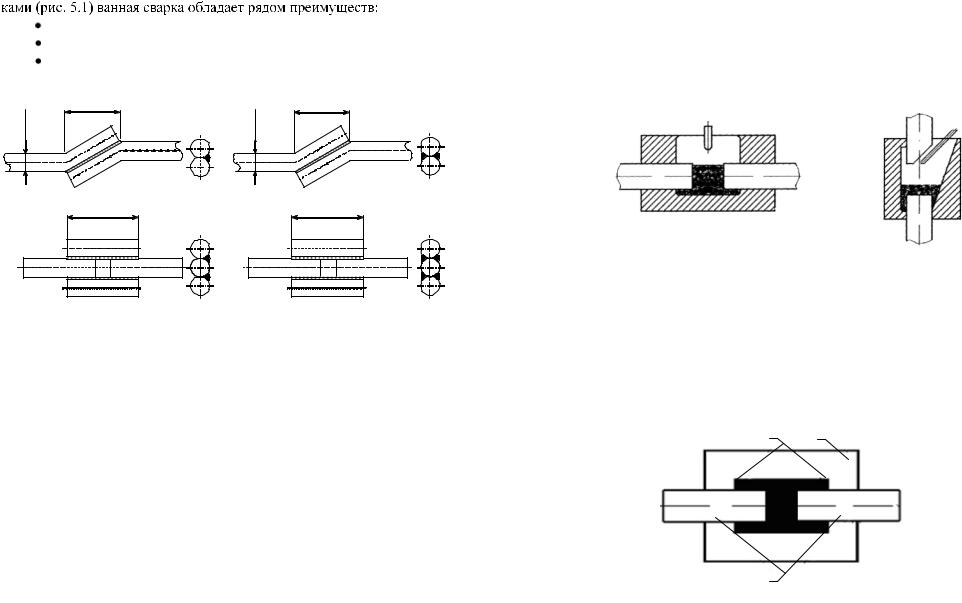

нительных связующих элементов: пластин, уголков, швеллеров или арматурных прутков. При этом предпочтение отдается ванной сварке.

По сравнению с дуговой сваркой стержней внахлестку и с наклад-

расход металла на стык уменьшается в 8...10 раз; расход электродов и электроэнергии – в 2...3 раза; трудоемкость и себестоимость – в 2...3 раза.

а |

(6...8) d |

б |

(3...4) d |

d |

|

|

d |

в |

(6...8) d |

г |

(3...4) d |

|

|

Рис. 5.1. Типы сварных соединений, выполненные протяженными швами: а – нахлесточноесоединениес односторонним швом; б – нахлесточноесоединение с двусторонним швом; в – соединение с круглыми накладками и одностороннимшвом; г– соединениескруглыминакладкамиидвустороннимшвом

2. Сущность ванной сварки

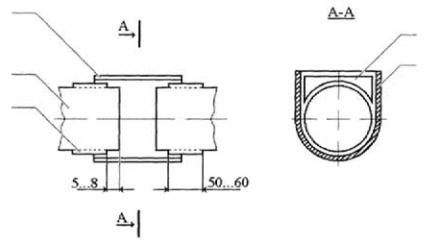

Сущностьэтогоспособасостоитвтом, чтостыкмеждустержнями помещается в специальную форму, которая необходима для удержания ваннырасплавленногометалла. Зазорвстыкеустанавливаетсявзависимости от диаметра стержней и должен составлять 5...20 мм. Сварка можетвыполнятьсяввертикальномигоризонтальномположениях(рис. 5.2). Расплавление основного металла происходит, главным образом, за счет тепла, выделяющегосявваннежидкогометалла. Чтобывсварочнойваннебылодостаточноеколичествожидкогометалла, применяютповышенныйтокприсамойкороткойдуге. Наиболееэффективнамеханизирован-

40

ная ванная сварка под флюсом в съемных медных формах. Вместо медных форм допускается применение графитовых форм, которые, однако, быстрее выходят из строя.

При небольших объемах работ или отсутствии необходимого оборудованияприменяетсяменееэффективнаяручнаяодноэлектроднаяили многоэлектроднаяваннаясваркавмедныхформах. Приотсутствиисъемных форм допускается применение остающихся стальных подкладок. Сварку ведут ванным способом одним или несколькими электродами.

а |

б |

Рис. 5.2. Ванная сварка:

а – горизонтальных стержней; б – вертикальных стержней

Наостающихсяподкладкахможновеститакжемеханизированную сваркупроволокой сплошногосеченияили ванно-шовнуюручную сварку покрытыми электродами.

Ванно-шовнаясваркаиспользуетсявтехслучаях, когдахотятпередать эксплуатационные осевые усилия на накладку. При этом, кроме основного стыка, выполняемогованнойсваркой, завариваютфланговыешвы(рис. 5.3).

2 3

1

Рис. 5.3. Ванно-шовная сварка:

1 – свариваемые стержни; 2 – фланговые швы; 3 – стальная накладка

41

Сваркуваннымспособомразрешаетсяпроизводитьприотрицательной температурес соблюдением обычной технологии, но при повышенном токе. Ток повышают пропорционально понижению температуры от 0 °С так, чтобы при температуре –30 °С сварочный ток был повышен на 10 %.

3.Ванная сварка стыковых соединений стержней

винвентарных формах

Механизированная ванная сварка под флюсом рекомендуется как наиболее эффективный способ соединения арматуры диаметром более 20 мм (в стыках однорядных стержней).

Оборудование, инструмент и приспособления. Для механизиро-

ванной ванной сварки под флюсом стыковых соединений арматурных стержней должны применяться сварочные полуавтоматы (А-765, ПДГ162, А-1197, А-1530) в сочетании с медными инвентарными формами. Еслиневозможныустановкаиснятиесоставныхмедныхформиз-затес- ногорасположениястержней, допускаетсяприменятьмедныескобы(желобчатыеподкладки) толщинойнеменее12 ммидлинойоколо200 ммв сочетании с медными вкладышами-ограничителями плавильного пространства в верхней части соединения (рис. 5.4).

Применение медных желобчатых подкладок без ограничителей плавильногопространства недопускается. Напрактикеиногдаплавильное пространство ограничивают глиной.

При отсутствии медных форм для механизированной ванной сварки допустимо применение инвентарных графитовых форм с увеличенной на 15...20 % толщиной стенок. Эти формы должны быть изготовленыизуглеграфитовыхматериаловмарокЭЭГилиmil (длясваркивертикальных стержней) и ЭГО, ЭП1 или ГМЗ (для сварки горизонтальных стержней).

Применятьформыизкерамическихматериаловвместомедныхили графитовых не допускается.

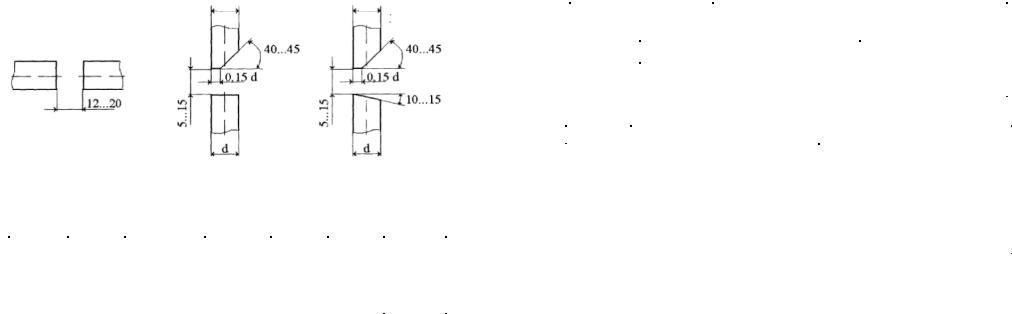

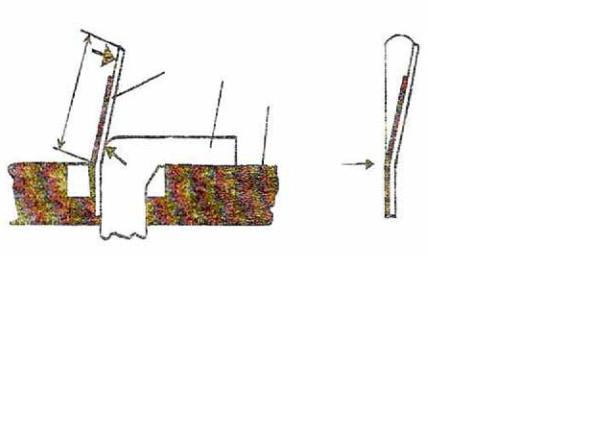

Подготовка к сварке. Концы горизонтальных стержней рекомендуется обрезать так, чтобы был обеспечен прямой угол между торцом иосьюстержня, азазормеждупараллельнымиторцамистыкуемыхстержней составлял 12...20 мм (рис. 5.5, а).

Концы вертикальныхстержней, подлежащих сварке, должны быть снабжены скосами-разделками (рис. 5.5, б, в).

1

3

1

2

3

Рис. 5.4. Схема установки желобчатой подкладки и медных вкладышей-ограни- чителей плавильного пространства при подготовке к ванной сварке горизонтальных стержней:

1 – подкладки; 2 – стержни; 3 – медные вкладыши

На подготовленных к сварке концах стержней закрепляют инвентарные медные формы, располагаяих так, чтобы ониобеспечивали возможностьиудобствоманеврированиясварочнойпроволокойи держателем и чтобы приливы стыков вертикальных стержней не выступали за пределы защитного слоя бетона.

Если зазоры между поверхностями стержней и гнезд медной формы превышают2 мм, товоизбежаниевытекания жидкого шлакаих следует уплотнять путем намотки на стержни одного или двух колец шнурового или листового асбеста.

Передначаломсваркивформузасыпаютфлюсвколичестве30...40 г. Режим сварки. Механизированную дуговую сварку стыковых соединений арматуры под флюсом рекомендуется выполнять электродной проволокой диаметром 2 мм. Допускаетсяиспользование проволокиди-

аметром 2,5 мм.

Ориентировочные режимы механизированной ванной сварки под флюсомстыковыхсоединенийоднорядныхгоризонтальныхивертикальных стержней приведены в табл. 5.1.

Основными параметрами режима ручной дуговой сварки являются: Iсв – сварочный ток, А; dэ – диаметр электрода, мм.

42 |

43 |

а |

б |

в |

|

|

d |

d |

|

|

|

|

|

d |

|

d |

d |

|

d |

Рис. 5.5. Формы и размеры разделки торцов стержней:

а – горизонтальные; б – вертикальные при d < 32 мм; в – вертикальные при d > 32 мм

Таблица 5.1

Диаметр |

Диаметр |

Скорость по- |

Начальное |

Свароч- |

Длина |

Глубина |

||||||

стержня, |

прово- |

дачи прово- |

напряже- |

ныйток, |

вылета |

шлаковой |

||||||

мм |

локи, мм |

локи, м/с |

ние дуги, |

|

А |

электро- |

ванны, мм |

|||||

|

|

|

|

|

В |

|

|

|

да, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

...25 |

2 |

0,07... |

0,086 |

38... |

42 |

300 |

...400 |

30... |

60 |

10 |

...15 |

28... |

32 |

|

0,1... |

0,1 |

40... |

44 |

350... |

450 |

30... |

80 |

|

|

36... |

40 |

|

0,12... |

0,14 |

42... |

46 |

400... |

500 |

40... |

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20... |

25 |

2,5 |

0,05... |

0,06 |

40... |

42 |

400... |

450 |

30... |

60 |

10... |

15 |

28... |

32 |

|

0,07... |

0,07 |

42... |

44 |

440... |

480 |

30... |

80 |

|

|

36... |

40 |

|

0,086... |

0,09 |

44... |

46 |

460... |

500 |

40... |

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр электрода выбирается в зависимости от диаметра свариваемой арматуры и положения стыкуемых стержней в пространстве, а необходимая величина сварного тока устанавливается в зависимости от диаметра электрода (табл. 5.2).

Примечание. Прииспользованииэлектродабольшогодиаметраток может быть определен из выражения I = (50...55)d.

Типэлектродавыбираютвзависимостиотклассастальнойарматуры и способа сварки (табл. 5.3).

Ванная и ванно-шовная сварка ведутся на постоянном или переменном токе одиночными электродами.

Сварка напостоянномтоке должна производитьсяна обратнойполярности («+» – на электроде, «–» – на изделии).

|

|

|

Таблица 5.2 |

|

|

|

|

|

|

Диаметр, мм |

Сварочный ток, А, |

|

||

|

|

для стержней, расположенных |

|

|

|

|

|

|

|

стержней |

электрода |

горизонтально |

вертикально |

|

|

|

|

|

|

20...28 |

5 |

220...250 |

200...220 |

|

32...40 |

5...6 |

260...300 |

220...240 |

|

|

|

Таблица 5.3 |

|

|

Тип электрода |

|

|

Класс |

|

|

|

Ручная дуговая сварка |

Ванная одноэлектродная |

|

|

|

|

сварка |

|

|

|

|

|

А-I |

Э42, Э42А, Э46 |

Э46А, Э50 |

|

А-II |

Э42А, Э46А, Э50А |

|

|

Э50А, Э55 |

|

||

А-III |

Э42А, Э46А, Э50А |

|

|

Э55, Э60 |

|

||

А-IV |

Э50А, Э55А, Э60А |

|

|

|

|

||

|

|

|

|

Техника сварки. Примеханизированнойсварке вначалеработыконецэлектроднойпроволокиследуетпогрузитьвофлюсивозбудитьдугу. Недопускаетсяпроизводитьвозбуждениедугизамыканиемэлектродной проволоки на элементы медной формы.

Присваркестыковогосоединениягоризонтальныхстержнейконец электродной проволоки после возбуждения дуги следует приблизить к тому торцу стержня, на котором возбудили дугу, и проплавить нижнюючастьторцаодногостержня, сообщаяпроволокеколебательныедвижения. После расплавления нижней части торца одного стержня конец проволоки нужно быстро приблизить к нижней части второго стержня

ирасплавить аналогично. После образования ванны жидкого металла

ишлака быстрым перемещением конца сварочной проволоки по краям шлаковой ванны у торцов стержней следует постепенно заполнить плавильное пространство.

Наэтомэтапеэлектроднуюпроволокунеследуетприближатькстенкам медной формы, а рекомендуется перемещать проволоку от одного торца стержня к другому по диагонали.

Образование сварного шва нужно закончить перемещениями конца электродной проволоки по периметру ванны, не допуская приближения проволоки к центру плавильного пространства.

Впроцессе сварки рабочий периодически должен засыпать дозировочным совком в плавильное пространство порции флюса. Подсыпку

44 |

45 |

флюса производят в моменты, когда начинается разбрызгивание жидкого шлака. Переводить дуговой процесс в шлаковый, засыпая в плавильное пространство сразу большое количество флюса, недопустимо.

Для образования стыкового соединения вертикальных стержней должна применяться следующая техника сварки:

при диаметре стержней до 32 мм конец сварочной проволоки в начале процесса сварки (после возбуждения дуги) надо перемещать колебательными движениями;

при диаметре стержней до 32 мм конец сварочной проволоки в начале процесса сварки (после возбуждения дуги) надо перемещать колебательными движениями;

придиаметрестержнейболее32 ммдугуследуетвозбудитьвкорневой части разделки нижнего стержня и затем перемещать конец сварочнойпроволокиволновымидвижениями(описаннымиспособамиследует заполнять металлом всю разделку соединения);

придиаметрестержнейболее32 ммдугуследуетвозбудитьвкорневой части разделки нижнего стержня и затем перемещать конец сварочнойпроволокиволновымидвижениями(описаннымиспособамиследует заполнять металлом всю разделку соединения);

на последнем этапе сварочную проволоку нужно направлять параллельноосистыкуемыхстержней, располагаяееповозможностиближекповерхностиверхнегостержня, сообщаяконцупроволокиполукруговые движения. Сварку следует заканчивать, удаляя проволоку от поверхности стержня и сообщая ее концу движения по периметру шлаковой ванны у стенки формы.

на последнем этапе сварочную проволоку нужно направлять параллельноосистыкуемыхстержней, располагаяееповозможностиближекповерхностиверхнегостержня, сообщаяконцупроволокиполукруговые движения. Сварку следует заканчивать, удаляя проволоку от поверхности стержня и сообщая ее концу движения по периметру шлаковой ванны у стенки формы.

Следуетотметить, чтоприванно-шовнойсваркекналожениюфлан- говых швов необходимо приступать только после заполнения нижней половины стыка, т. е. после достаточного разогрева стержней. Фланговые швы должны накладываться быстро, чтобы предупредить остывание жидкого расплава сварочной ванны.

Воизбежаниеподрезовсвариваемыхстержнейфланговыешвынеобходимозаканчиватьточечныминаплавкамискратковременнымобрывомдуги. Окончаниефланговыхшвовжелательносовмещатьсвинтовыми выступами стержней периодического профиля.

Практическую часть работы данного раздела рекомендуется выполнять в следующей последовательности:

1.Учебная группа делится на две подгруппы.

2.Каждойподгруппе студентов учебный мастер выдает заготовки из арматурной стали (необходимозаписать марку, класс сталии диаметр стержней) и инвентарные медные формы для ручной дуговой сварки

имеханизированной сварки под флюсом.

3.Пользуясьсправочниками, стандартамиирекомендациямиданной лабораторной работы, студенты устанавливаютили определяют:

а) форму и элементы подготовки кромок стержней под сварку; б) для ручной дуговой сварки – тип и марку электрода, род тока,

полярность, диаметр электрода, силу сварочного тока;

в) для механизированной сварки – скорость подачи проволоки, еедиаметр, начальноенапряжениедуги, длинувылетаэлектрода, глубину шлаковойванны, флюс и его дозу;

г) техникуманипулированияэлектродомиэлектроднойпроволокой.

4.Студенты взвешивают стержни до сварки.

5.Под руководством учебного мастера собирают инвентарные формы и устанавливают их на сварочный стол.

6.Производят сварку стыков арматурной стали ручной дуговой

имеханизированной сваркой, фиксируя при этом время горения электрической дуги, расход электродов и электродной проволоки.

7.После окончания сварки и остывания расплавленного металла формы разбирают, а сварной шов очищают от шлака.

8.Взвешивают шлак и сваренные стержни.

9.Определяют массу наплавленного металла, расход электродов

иэлектроднойпроволокинастык, полноевремясварки. Расходэлектроднойпроволокирассчитываютисходяизтого, чтопотериметалланаугар

иразбрызгивание при сварке под флюсом составляют 2...5 % от массы наплавленного металла.

10.Оценивают удельный расход флюса по формуле

|

G |

|

|

gф |

ф |

, |

(5.1) |

G |

|||

|

Н |

|

|

где Gф – масса флюса; GН – масса наплавленного металла.

11.Визуально оценивают качество сварки – чешуйчатость поверхности сварного шва, трещины всех видовинаправлений, наплывы, подрезы, незаваренные кратеры, непровары, пористость, отсутствие плавных переходов от одного сечения к другому.

12.Производятсравнениепроизводительностиручнойдуговойсварки и механизированной.

Содержание отчета

1.Цель и задачи работы.

2.Схема, сущность и достоинства ванной сварки стержней арматурной стали.

3.Выбор и расчет параметров ванной сварки.

4.Техника выполнения ванной сварки.

5.Результаты выполнения практической части работы.

6.Выводы по работе.

46 |

47 |

Лабораторная работа № 6

ГАЗОВАЯСВАРКА

Цель лабораторной работы – ознакомление с сущностью процессов, способов, оборудованием и технологическими возможностями газовой сварки металлов и сплавов. При выполнении лабораторной работы необходимо:

1)изучить сущность и способы газовой сварки, ее достоинства, недостатки и рациональные области применения;

2)изучить устройство поста газовой сварки;

3)ознакомиться с техникой выполнения газовой сварки и экспериментально исследовать влияние состава газосварочного пламени на его взаимодействие с металлом;

4)ознакомиться с технологией газовой сварки.

Оснащение участка лабораторной работы:

оборудование– постацетилено-кислороднойсварки, горелкиразличных марок, секундомер, весы, линейка металлическая, керн, моло-

оборудование– постацетилено-кислороднойсварки, горелкиразличных марок, секундомер, весы, линейка металлическая, керн, моло-

материалы – пластины из низкоуглеродистой стали толщиной 3…5 мм, пруткистальнойпроволокимаркиCв-08Адиаметром3…4 мм;

материалы – пластины из низкоуглеродистой стали толщиной 3…5 мм, пруткистальнойпроволокимаркиCв-08Адиаметром3…4 мм;  плакаты– схемыпоста газовойсварки, устройствацетиленового и кислородного баллонов, ацетиленовых генераторов, газовых горелок,

плакаты– схемыпоста газовойсварки, устройствацетиленового и кислородного баллонов, ацетиленовых генераторов, газовых горелок,

редукторов, строение ацетилено-кислородного пламени;  справочная литература – выписки из инструкций, справочники,

справочная литература – выписки из инструкций, справочники,

ГОСТы.

1. Сущность и способы газовой сварки

Газовая сварка – это сварка плавлением, при котором для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки. Вкачестве горючихгазов длясваркииспользуются: ацетилен(C2H2), пропан-бутановыесмеси(C3H8 + C4H10), природныйгаз, водород. Вкачестве окислителя используется кислород.

Напрактикенаибольшееприменениенаходитацетилено-кислород- наясварка, посколькуацетилендаетнаиболеевысокуютемпературупла-

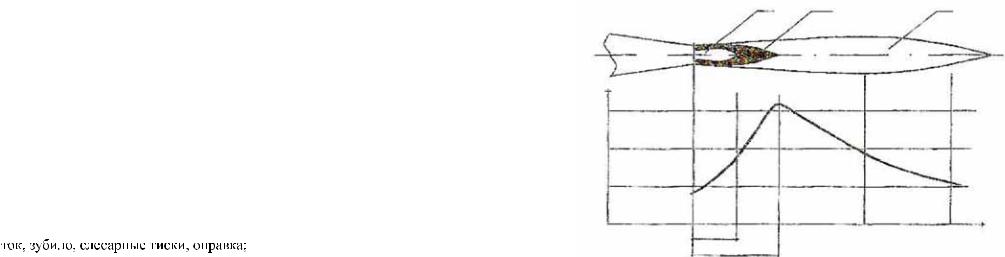

мени и выделяет наибольшее количество теплоты при сгорании. Ацетилено-кислородноепламясостоитизтрехзон(рис. 6.1): ядра1,

средней (восстановительной) зоны 2 и факела 3.

В зоне 1 происходит постепенный нагрев до температуры воспламенения газовой смеси, поступающей из мундштука, иразложение ацетилена на углерод и водород.

1 |

2 |

3 |

t, θС

3000

2000

1000

l |

L, мм |

|

2l |

Рис. 6.1. Распределение температур по зонам сварочного пламени: 1 – ядро; 2 – восстановительная зона; 3 – факел

Взоне 2 происходит первая стадия горения ацетилена за счет кислорода, поступающего вместе с ацетиленом из горелки. Эта зона имеет самуювысокую температуруи обладает восстановительнымисвойствами, поэтому зону 2 называют сварочной или рабочей.

Взоне 3 протекает вторая стадиягорения ацетилена за счет атмосферного кислорода. Этузонуназывают окислительной, так какуглекислый газ и пары воды, образующиеся в результате горения при высоких температурах, окисляют металл.

Ацетилен – кислородное пламя (в зависимости от соотношения

всмеси количеств составляющих) газов может быть нормальным, окислительныминауглероживающим. Характеристикавидовацетилено-кис- лородного пламени приведена в табл. 6.1.

48 |

49 |

|

|

|

Таблица 6.1 |

|

|

|

|

|

|

Вид пламени |

Соотношение |

Краткая характеристи- |

Основная |

|

|

|

ка пламени |

часть |

|

|

|

|

|

|

|

|

Четко очерченное ядро |

Сварка |

|

|

|

пламени, восстанови- |

стали, |

|

Нормальное (вос- |

1,1…1,3 |

тельная зона и факел. |

меди, |

|

становительное) |

Длина восстанови- |

бронзы и |

|

|

|

|

|||

|

|

тельной зоны до 20 мм |

алюминия |

|

|

|

|

|

|

|

|

Укороченное, заост- |

Сварка |

|

Окислительное |

Более 1,3 |

ренное ядро с нечет- |

латуни |

|

|

|

ким очертанием |

|

|

|

|

|

|

|

|

|

Ядро увеличенное рас- |

Сварка |

|

Науглероживающее |

Менее 1,1 |

плывчатого очертания, |

чугуна |

|

на конце его образует- |

|

|

||

|

|

ся зеленый венчик |

|

|

|

|

|

|

|

Газовое пламя является местным поверхностным теплообменным источником теплоты, позволяющим весьма гибко регулировать распределение ее по заданным участкам поверхности изделия, а также между основным и присадочным металлом.

Газовое пламя характеризуется наибольшими размерами пятна нагреваd, сравнительнонизкимизначениямиудельноготепловогопотокаq и эффективной мощности источника нагрева Qэф (табл. 6.2).

Таблица 6.2

Источник нагрева |

Qэф, кВт |

q, кВт/см |

d, мм |

|||

|

|

|

|

|

|

|

Газовое пламя |

1... |

10 |

0,2... |

0,5 |

10 |

...100 |

|

|

|

|

|

|

|

Электрическая дуга |

0,1... |

80 |

5... |

100 |

1... |

50 |

|

|

|

|

|

|

|

Взонупламениподаетсяприсадочныйматериалввидепруткаили проволоки. Под действием тепла, выделившегося в пламени горелки, происходит расплавление кромок свариваемого металла 1 и присадочного материала 5, в результате чего образуется ванна расплавленного металла 4. По мере перемещения сварочной горелки происходят кристаллизация металла сварочной ванны и образование сварного шва. Схема процесса газовой сварки приведена на рис. 6.2.

1 2

5

3

4

Рис. 6.2. Принципиальная схема газовой сварки:

1 – свариваемый металл; 2 – наконечник газовой горелки; 3 – газосварочное пламя; 4 – сварочная ванна; 5 – присадочный материал

Свойства металла шва в значительной мере определяются процессами окисления и раскисления в сварочной ванне при взаимодействии газовой и шлаковой фазы с жидким металлом.

Ввиду относительно невысокого защитного и восстановительного действия пламенираскисление швадостигаетсявведениемвсварочную ванну марганца и кремния посредством использования присадочного металласоответствующегосплава. Положительноевлияниеэтихраскис- лителейсостоитвсозданиижидкотекучихSi–Mn–Fe-шлаков, способствующих самофлюсованию сварочной ванны. Образующаяся на ее поверхности шлаковая пленка защищает расплавленный металл от кислорода и водорода газовой среды пламени.

Присваркечугуна, цветныхметалловисплавовудалениеобразующейся на поверхности сварочной ванны окисной пленки достигается введениемфлюсов (техническая и прокаленная бура и др.), предохраняющих металл шва от окисления.

Структурные превращения в сварном шве и околошовной зоне характеризуются образованиемтипичнойдлялитогометалла крупнокристаллической структуры с равновесными зернами неправильной формы. Чем меньше перегрев металла шва при сварке и чем больше скорость охлажденияметалла, теммельчезерновсталиитемвышемеханические свойстваметаллашва. Поэтомусваркуцелесообразновестисмаксимально возможной скоростью.

50 |

51 |

Зона термического влияния состоит из тех же характерных участков, чтоипридуговойсварке. Однакоширинаучастковпригазовойсварке значительно больше вследствие менее концентрированного теплового потока источника нагрева (пламени) и сравнительно более медленного охлажденияметаллашва. Шириназонытермическоговлияния(8…28 мм) зависит оттолщины свариваемогометалла, способа ирежима сварки.

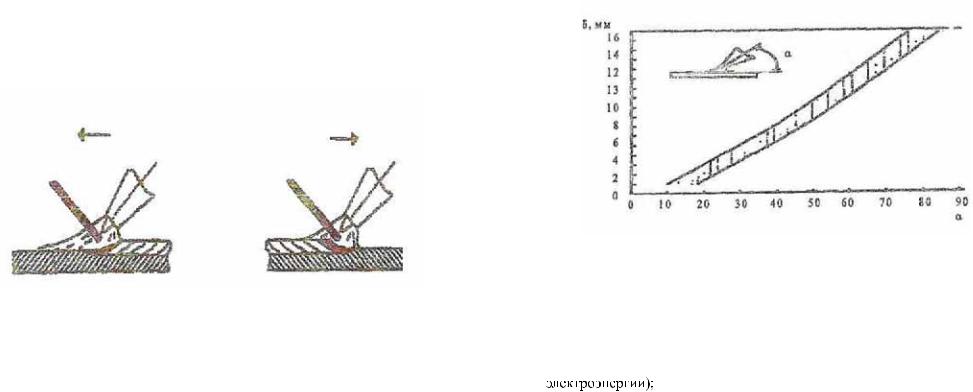

Существуют два основных способа газовой сварки плавлением: правый илевый (рис. 6.3).

Приправомспособесваркипламянаправленонаужеоплавленные кромки (сварочную ванну), а проволоку перемещают вслед за пламенем по спирали, не вынимая ее из сварочной ванны.

а |

Vсв |

б |

Vсв |

|

|

Рис. 6.3. Способы газовой сварки: а – левый; б – правый

При левом способе пламя направлено на еще не расплавленные кромки металла, а присадочная проволока перемещается впереди пламени. Приэтомдляболееравномерногопрогреваиперемещенияметалла сварочной ванны горелку и проволоку перемещают с поперечными колебаниями.

Правый способ по сравнению с левым обеспечивает лучший КПД использования тепла пламени, благодаря чему повышается производительность сваркина 10…20 % и уменьшаетсярасход газов на 10…15 %.

Выбор способа сварки зависит от толщины свариваемого металла и положения шва в пространстве. Правый способ используется преимущественноприсваркеметаллатолщинойболее4 мм; левый– присварке металла толщиной менее 4 мм. Сварка в нижнем положении возможна

как правым, так и левым способом. Вертикальные швы удобнее сваривать левым способом, горизонтальные и потолочные швы – правым.

В зависимости от угла наклона мундштука горелки к поверхности свариваемого металла a эффективность передачи тепла сварочным пламенемизменяется, достигаянаибольшегозначенияприугленаклона90º (рис. 6.4).

Рис. 6.4. Углы наклона мундштука при сварке металла различной толщины

Известны две разновидности газовой сварки плавлением: горячая с предварительным подогревом (общим или местным) и холодная (безпредварительногоподогрева). Горячаяприменяетсяпреимущественно для сварки чугуна.

Достоинства газовой сварки:

простота используемого оборудования (не требуется источник

простота используемого оборудования (не требуется источник

универсальность метода, заключающаяся в возможности сварки в различных пространственных положениях всех видов соединений из разнообразных металлов и сплавов.

универсальность метода, заключающаяся в возможности сварки в различных пространственных положениях всех видов соединений из разнообразных металлов и сплавов.

К числу недостатков газовой сварки следует отнести невысокую производительность(скоростьсварки), бóльшуюзонутермическоговлияния, трудность автоматизации, бóльшую стоимость расходных материалов, чем при дуговой сварке.

Газовую сварку применяют при изготовлении и ремонте изделий изтонколистовойстали, монтажетрубмалогодиаметра, сваркесоединений и узлов из тонкостенных труб, сварке изделий из алюминия

52 |

53 |

и его сплавов, меди, латуни, свинца и чугуна. Наибольшее применение газовая сварка получила при строительно-монтажных и ремонтных работах.

2. Устройство, назначение и технические данные оборудования для поста газовой сварки

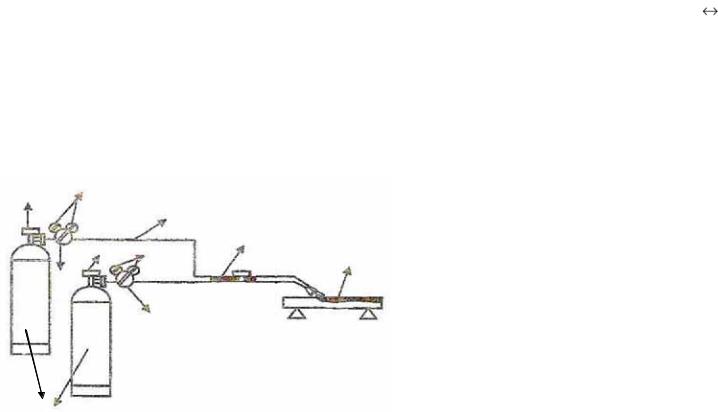

Газовая сварка применяется обычно в ручном варианте. Принципиальная схема поста газовой сварки представлена на рис. 6.5.

5

3

6

7

2 5

8

4

4

1

Рис. 6.5. Схема поста газовой сварки:

1 – кислородныйбаллон; 2 – ацетиленовыйбаллон; 3 – вентиль; 4 – редуктор; 5 – манометр высокого и низкого давления; 6 – шланг; 7 – газовая горелка; 8 – заготовка

Кислород, используемый для газосварочных работ, получают разделениемвоздуханакислородиазотметодомглубокогоохлаждения(сжижения) с последующейректификацией на фракции. Кислородпоставляют к месту потребления в стальных баллонах емкостью 40 дм3 под давлением 15 МПа, что составляет около 6 м3 при нормальных условиях. Баллоны окрашены в голубой цвет с черной надписью «КИСЛОРОД».

Ацетиленполучаютвспециальныхаппаратах-газогенераторахпри взаимодействии воды с карбидом кальция:

СаС2 + 2Н2О Са(ОН)2 + С2Н2 + О2. |

(6.1) |

Газогенераторы бывают стационарные и переносные. Ацетиленовые генераторы взрывоопасны и нуждаются в специальном обслуживании, поэтому при работе одного-двух постов целесообразно использовать ацетилен, поставляемый в баллонах. Баллоны для ацетилена изготавливают из стали. Однако, в отличие от кислородных, они заполнены пористой массой (активированным углем), пропитанной ацетоном. Растворениеацетиленавацетонепозволяетпоместитьвмаломобъемебольшое количество ацетилена при относительно небольшом давлении (1,5…1,9 МПа) и снизить его взрывоопасность. Емкость ацетиленового баллона – 40 дм3, что составляет 5,3 м3 газа при нормальных условиях. Ацетиленовые баллоны окрашивают в белый цвет с красной надписью «АЦЕТИЛЕН».

Ацетилен и кислород из баллонов через понижающие газовые редукторы с помощью шланговподаются в горелку, предназначенную для образования газосварочного пламени.

Редуктор– этоустройстводляпонижениядавлениягаза, прикоторомоннаходится вбаллоне, довеличины рабочего давления идля автоматического поддержания этого давления постоянным, поэтому на редукторе расположены два манометра (один показывает давление в баллоне, другой – перед горелкой).

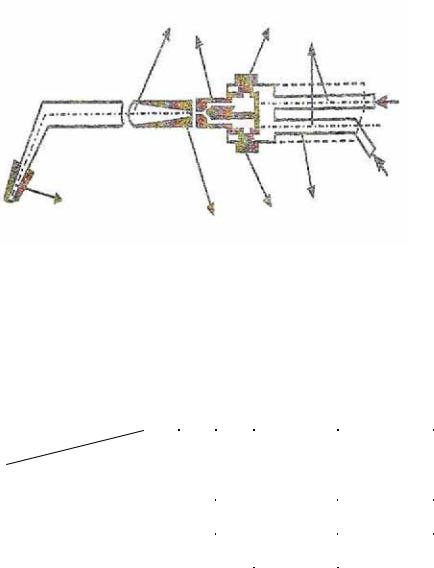

Сварочная горелка – это устройство, служащее для смешивания горючегогазаскислородомиполучениясварочногопламени. Конструкция горелки позволяет регулировать мощность, состав и форму сварочного пламени. Наибольшее применение имеют инжекторные горелки, работающие на смеси ацетилена и кислорода.

Винжекторныхгорелкахподачагорючегогаза всмесительнуюкамеру осуществляется подсосом его струей кислорода, подаваемого вгорелку с бóльшим давлением, чемдавление горючего газа.

Схема инжекторной горелки показана на рис. 6.6. Кислород и ацетилен под давлением поступают в горелку через ниппели 5. Кислород проходит по трубке, размещенной в пластмассовой рукоятке 6, и через вентиль4 попадаетвцентральноесоплоинжектора3. Выходясбольшой скоростьюизузкогоканалаинжекторногоконуса, кислородсоздаетзначительное разрежение в камере 2 и засасывает горючий газ, поступающийчерезацетиленовыеканалыгорелкиивентиль7 вкамерусмесителя5, гдеиобразуетсягорючаясмесь. Затемгорючаясмесьпоступаетпонако-

54 |

55 |

нечнику8 к мундштуку1, на выходеиз которогопри сгоранииобразуется сварочное пламя.

2 |

3 |

4 |

|

5 |

|

|

|

О2

С2Н2

1 |

|

7 |

6 |

|

8 |

||

|

|

||

|

|

|

Рис. 6.6. Схема сварочной горелки инжекторного типа:

1 – мундштук; 2 – смесительная камера; 3 – инжектор; 4 – вентиль кислородный; 5 – ниппели; 6 – рукоятка; 7 – вентиль ацетиленовый; 8 – наконечник

Горелкиэтоготипаимеютсменные наконечникисразличнымидиаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность ацетилено-кислородного пламени.

Основные технические данные инжекторной горелки ГС приведены в табл. 6.3.

Таблица 6.3

Номер наконеч- |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

ника |

Параметр |

||||||||

|

|

|

|

|

|

|

|

||

Толщина свариваемой |

0,5– |

1,0– |

2,5– |

4,0– |

7,0– |

10,0– |

17,0– |

||

стали, мм |

|

1,5 |

3,0 |

4,0 |

7,0 |

11,0 |

18,0 |

30,0 |

|

|

|

|

|

|

|

|

|

||

Расход ацетилена, л/ч |

50– |

135– |

250– |

400– |

700– |

1050– |

1700– |

||

|

|

135 |

150 |

400 |

700 |

1100 |

1750 |

2800 |

|

|

|

|

|

|

|

|

|

||

Расход кислорода, л/ч |

50– |

140– |

260– |

420– |

750– |

1170– |

1900– |

||

|

|

140 |

260 |

420 |

750 |

1170 |

1900 |

3100 |

|

|

|

|

|

|

|

|

|

||

Диаметр канала |

0,25 |

0,35 |

0,45 |

0,60 |

0,75 |

0,95 |

1,20 |

||

инжектора, мм |

|||||||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

Диаметр канала |

0,80 |

1,15 |

1,50 |

1,50 |

2,0 |

2,50 |

3,0 |

||

мундштука, мм |

|||||||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

3. Техника выполнения газовой сварки. Исследование влияния состава газосварочного пламени на пластичность металла шва

Процесс изучения ведется под руководством учебного мастера в два этапа.

Этап 1. Демонстрация техники выполнения сварочных операций:

1)зажигание и регулирование газовой смеси; при демонстрации пламени необходимо зарисовать(желательнов цвете) и описать отличительные черты пламени разного состава (нормального, окислительного, науглероживающего);

2)выполнение техники при левом и правом способах сварки швов

внижнемивертикальномположениях(записатьпараметрырежимасварки, характерформированияметаллашва, траекториидвижениянаконечника горелки и присадочного прутка);

3)влияние угла наклона оси пламени к поверхности металла на условия формирования сварного шва.

Этап 2. Исследование влияния состава газосварочного пламени на его взаимодействие с металлом:

1)подготовка ксварке трехпластин изстали маркиСт3 размерами

4 25

25 150 мми присадочных прутковиз сварочной проволоки Cв-08 диаметром 3 мм;

150 мми присадочных прутковиз сварочной проволоки Cв-08 диаметром 3 мм;

2)взвешивание и маркировка пластин и прутков до сварки;

3)определениепотаблице, представленнойвлаборатории, среднечасового расхода ацетилена в соответствии с номером наконечника горелки, установленногодлясварки(записатьрасходиномернаконечника горелки);

4)наплавка валика по центру каждой пластины при различном со-

ставепламени( = 1,1…1,2;

= 1,1…1,2;  > 1,3;

> 1,3;  < 1,1). Приработе сварщиканеобходимо отметить время наплавки, рабочее давление кислорода и ацетилена и поведение сварочной ванны при формировании валика;

< 1,1). Приработе сварщиканеобходимо отметить время наплавки, рабочее давление кислорода и ацетилена и поведение сварочной ванны при формировании валика;

5)взвешивание пластин с наплавками и оставшихся присадочных прутков, измерение длины швов (валиков);

6)определениепроизводительностипроцессанаплавкиQ, г/ч, илиv, м/ч, и коэффициента потерь металла на угар и разбрызгивание  , %:

, %:

7)оценка пластичности металла шва (валика) путем изгиба пластин в тисках на оправке с помощью молотка (рис. 6.7). Загиб пластины

осуществляется постепенно до появления трещины в зоне наибольших пластическихдеформацийрастяжения, послечегоизмеряютуголзагиба ;

;

56 |

57 |

8) анализ на основе полученных результатов влияния состава газосварочного пламени на пластичность металла шва стали Ст3.

P |

|

|

1 |

2 |

|

0,5 Lобр |

||

|

3

Трещина

R

– уголзагиба

Рис. 6.7. Схема испытания на изгиб: 1 – образец; 2 – оправка; 3 – тиски

Содержание отчета

1.Цель и задача работы.

2.Сущность и способы газовой сварки (конспективно).

3.Принципиальные схемы поста газовой сварки и сварочной го-

релки.

4.Результаты исследования влияния состава газосварочного пламени на пластичность металла шва.

5.Выводы по работе.

Лабораторная работа № 7

ДЕФЕКТЫ СВАРНЫХ ШВОВ

Цельлабораторнойработы– изучениехарактерныхдефектовсварных швов, причин их возникновения в сварных конструкциях, методов и приборов для их выявления.

При выполнении лабораторной работы необходимо:

1)изучить характерные дефекты, образующиеся в сварных соединениях, и причины их возникновения, оценить роль и степень влияния дефектов на работоспособность сварных металлоконструкций;

2)на макро- и микрошлифах (по фотографиям) научиться определять вид дефектов;

3)нанатурныхобразцахвыявитьдефектыидатьзаключениеопригодности сварного соединения.

Оснащение участка лабораторной работы:

оборудование – набор инструментови приборов для визуального

оборудование – набор инструментови приборов для визуального

иизмерительного контроля (нутромеры метрические, лупы оптические с 4–6-кратным увеличением, лупы измерительные с 10-кратным увеличением, измерительныеметаллическиелинейки, угольники, штангенцир-

кули, щупы, радиусомеры, универсальный шаблон сварщика);

материалы – натурные образцы с дефектами, макро- и микрошлифы сварных швов, альбом фотографий с характерными дефектами;

материалы – натурные образцы с дефектами, макро- и микрошлифы сварных швов, альбом фотографий с характерными дефектами;

плакаты – схемы дефектов сварных швов;

плакаты – схемы дефектов сварных швов;

справочная литература – выписки из инструкции по визуальномуиизмерительномуконтролю, актыпроведениявизуальногоиизмерительного контроля, ведомость дефектов, справочники, ГОСТы.

справочная литература – выписки из инструкции по визуальномуиизмерительномуконтролю, актыпроведениявизуальногоиизмерительного контроля, ведомость дефектов, справочники, ГОСТы.

1.Классификация сварочных дефектов

По месту расположения дефекты бывают внешние и внутренние. Внешние дефекты, в отличие от внутренних, могут быть обнаружены наружным осмотром.

Квнешним дефектам относятся нарушение установленной формы

иразмеровшва, подрезы, прожоги, наплывы, внешняяпористость, незаваренныекратеры, шлаковыевключенияитрещинынаповерхностишва.

58 |

59 |