Gordienko_TKM2_uchebn

.pdf

К внутренним дефектам относятся поры, неметаллические включения, непровары, пережог и перегревметалла шва, а также внутренние трещины.

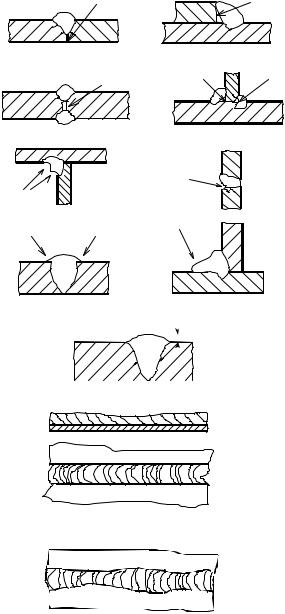

Непровар– это дефект ввиде несплавленияв сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва (рис. 7.1, а). Непровар не только уменьшаетрабочеесечениесварногошва, ноиявляетсяконцентратором напряжений, способствующих зарождению и развитию трещин.

Подрез зонысплавления – это дефект в виде углубления по линии сплавления сварного шва с основным металлом (рис. 7.1, б). Он образуется из-за завышенного сварочного тока и напряжения на дуге, смещения электрода от оси шва и т. д. Подрезы, уменьшая сечение основного металлавблизилиниисплавления, значительноснижаютпрочностьсварного соединения. Наиболее опасны подрезы в конструкциях из высокопрочных сталей, чувствительных к концентраторам напряжений.

Наплыв– этодефектввиденатеканияметаллашванаповерхность основногометаллаилиранеевыполненноговаликабезсплавлениясним (рис. 7.1, в). Наплывыособенноопаснывизделиях, работающихпризнакопеременных или пульсирующих нагрузках, так как становятся местами зарождения усталостных трещин.

Нарушение формы и размеров сварного шва. Форма и размеры швовобычнозависятоттолщинысвариваемогометалла. Ихзадаюттехническими условиями и указывают на чертежах. В частности, при сварке плавлением регламентируют:

для стыковых швов– ширинушва, высотувыпуклостии глубину проплавления;

для стыковых швов– ширинушва, высотувыпуклостии глубину проплавления;

для угловых – катет шва и высоту рабочего сечения.

для угловых – катет шва и высоту рабочего сечения.

Вогнутость или чрезмерная выпуклость шва. Для обеспечения нормальной работы конструкции стыковые швы должны иметь небольшую выпуклость (1...3 мм) с плавными очертаниями (рис. 7.1, г). Избыточная выпуклость приводит к концентрации напряжений и снижению работоспособности сварного соединения.

Грубая чешуйчатость и неравномерность ширины шва

(рис. 7.1, д, е) обычно наблюдаются при сварке в монтажных условиях вследствие стекания жидкого металла под действием сил тяжести, нестабильности горения дуги. К числу дефектов геометрической формы можно отнести также неполномерность и несимметричность сварных швов.

60

а

б

в

г |

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д

е

Рис. 7.1. Дефекты сварных соединений:

а– непровары; б – подрезы; в – наплывы; г – усиление шва;

д– грубая чешуйчатость; е – неравномерная ширина шва

61

Дефекты формы швов возникают из-за нарушения скорости подачипроволокиприавтоматическойсварке, неравномерностизазораиугла скоса кромок, неточного направления электрода относительно зазора и низкой квалификации сварщиков.

Трещинасварного соединения– этодефект ввиде разрыва всварном шве и (или) прилегающих к нему зонах.

Кристаллизационные(горячие) трещинызарождаютсявпроцес-

сепервичнойкристаллизациииразвиваютсяприостыванииметалла. Они бывают продольными и поперечными по отношению к оси шва. На появление этих трещин влияют химический состав металла шва, форма сварочной ванны, размеры первичных кристаллов, ширина температурного интервала хрупкости, величина и темп нарастания сварочных растягивающих напряжений в процессе кристаллизации металла.

Холодные трещины образуются в сварных соединениях при остывании металла ниже 200 °С. Основными причинами их возникновения являются образование закалочных структур и наличие водорода в металле шва.

Трещины являются наиболее опасным и недопустимым дефектом

всварных соединениях. Острые края трещин при соответствующих условиях способствуют их развитию, что приводит к разрушению конструкций.

Пóра всварномшве– этодефектшва ввидеполости округлой формы, заполненной газом. Поры возникают в процессе кристаллизации металла сварочнойванны вследствие выделенияизжидкогометалла газов.

Поры являются менее опасным дефектом, чем трещины, но ихнельзядопускать всварныхшвах изделий, работающих поддавлением или в вакууме, а также предназначенных для транспортирования и хранения жидких и газообразных продуктов.

Шлаковоевключение– этодефектввидевкрапленияшлакавсварном шве. Шлаковые включения, так же как и поры, ослабляют сечение шва, уменьшают его прочность и являются концентраторами напряжений. Они образуются из-за некачественных материалов, незачищенных кромоксвариваемогометалла, неполногоудаленияшлакапримногослойной сварке.

Прожог сварного шва – это дефект в виде сквозного отверстия

всварном шве, образовавшийся в результате вытекания части металла сварочной ванны. Прожоги образуютсяот чрезмерно высокой погонной энергии, неравномерной скорости сварки и т. д.

Свищ в сварном шве – это дефект в виде воронкообразного углубления в сварном шве.

2. Влияние дефектов на работоспособность сварных соединений

Наличие дефектов в сварных соединениях само по себе еще не говорит о потере их работоспособности.

Степень влияния дефектов зависит от большого числа конструктивных и эксплуатационных факторов: свойств свариваемого материала; конструкции соединения; схемынагружения; концентраторовнапряжений; виданагрузки; агрессивностисреды; температурныхвоздействий; вероятности и опасности отказа.

Как правило, при статических (а тем более при динамических) нагрузкахналичиетрещинлюбойвеличинынедопускаетсявсварныхконструкциях, таккакдефектытакогородаспособствуютконцентрациивнутренних напряжений и легко распространяются вглубь металла. Исправление возможнотолькоприналичии единичныхтрещин, сварноесоединение со множественными трещинами исправлению не подлежит. Для ликвидации единичной трещины предварительно засверливают металл на расстоянии примерно 30...50 мм от ее концов. Затем делают разделку трещины, подогревают участки металла на ее концах до температуры 100...150 °С и одновременно заваривают подготовленную таким образом трещину.

Участки швов с множественными трещинами должны полностью удаляться, стыкитрубопроводовстрещинамидлинойболее100 ммполностьювырезаться, априболеекороткихтрещинахвырубатьсяиливыплавляться и завариваться вновь.

Поры становятсяочагами усталостных разрушений, впервую очередь, в угловых, стыковых и поперечных швах с высокими растягивающими остаточными напряжениями. Например, в сварных швах трубопроводов высокого давления не допускаются одиночные поры, сплошнаяцепочкаилисетка(независимоотдлиныиплощади) размеромболее 5 % толщины стенки при ее толщине до 20 мм и свыше 1 мм при большей толщине стенки в количестве, превышающем две на каждые

100мм шва.

Внахлесточных соединениях поры практически не влияют на их выносливость.

62 |

63 |

Для сварной конструкции места расположения пор играют бóльшую роль, чем их размеры.

Степень влияния подрезов на усталостную прочность зависит от глубины подреза, величины остаточных напряжений и вида сварного соединения. Так, у трубопроводов для горючих, токсичных и сжиженных газов допускаются подрезы в местах перехода сварного шва к основному металлу глубиной не более 1 мм. На одном стыке допускается подрез общей протяженностью не более 30 % длины шва.

Отрицательное влияние на прочность сварных соединений оказывают также шлаковые включения, значительные по величине и острые по форме.

Виды, числоиразмерыдопускаемыхвнутреннихдефектовзависят от назначения конструкции.

В сварных соединениях металлических конструкций промышленныхи гражданскихзданийи сооруженийдопускаютсянепроварыпосечению швов в соединениях:

доступных при сварке с двух сторон – глубиной до 5 % толщины металла, но не более 2 мм при длине непровара не более 50 мм и общей длине участков непровара не более 200 мм на 1 м шва;

доступных при сварке с двух сторон – глубиной до 5 % толщины металла, но не более 2 мм при длине непровара не более 50 мм и общей длине участков непровара не более 200 мм на 1 м шва;

доступных при сварке с одной стороны (без подкладок) – глубинойдо15 % толщины металла, еслиона непревышает20 мм, и невыше 3 мм при толщине более 20 мм.

доступных при сварке с одной стороны (без подкладок) – глубинойдо15 % толщины металла, еслиона непревышает20 мм, и невыше 3 мм при толщине более 20 мм.

Утрубопроводовдлягорючих, токсичныхисжиженныхгазовсварные швы бракуются:

при обнаружении трещин любых размеров и направлений, свищей, сетки или цепочки пор, шлаковых или других инородных включений, непровара в корне шва, межваликовых несплавлений;

при обнаружении трещин любых размеров и направлений, свищей, сетки или цепочки пор, шлаковых или других инородных включений, непровара в корне шва, межваликовых несплавлений;

непровареприодностороннемшвебесподкладногокольцаглубиной более 10 % толщины стенки трубы, если она не превышает 20 мм, и более 2 мм при толщине стенки свыше 20 мм;

непровареприодностороннемшвебесподкладногокольцаглубиной более 10 % толщины стенки трубы, если она не превышает 20 мм, и более 2 мм при толщине стенки свыше 20 мм;

одиночных порах, включениях вольфрама размером свыше 10 % толщины стенки, еслитолщина непревышает20 мм, вколичестве более 3 шт. на каждые 100 мм шва.

одиночных порах, включениях вольфрама размером свыше 10 % толщины стенки, еслитолщина непревышает20 мм, вколичестве более 3 шт. на каждые 100 мм шва.

Примерно такими же являются браковочные признаки для трубопроводов высокого давления.

Вшвах, выполненныхстыковойконтактнойсваркойидругимипрессовыми способами, наиболее опасными для работы конструкций являются непровар, связанный с нарушениями технологического режима, а также скопления окислов, рыхлости и пережоги в зоне стыка.

В сварных швах не допускаются:

трещины любых размеров и направлений;

трещины любых размеров и направлений;

свищи, подрезы глубиной более 0,5 мм на металле толщиной до 10 мм и более 1 мм– на металле толщиной свыше 10 мм и общей длине более 20 % длины шва;

свищи, подрезы глубиной более 0,5 мм на металле толщиной до 10 мм и более 1 мм– на металле толщиной свыше 10 мм и общей длине более 20 % длины шва;

незаплавленные кратеры, прожоги;

незаплавленные кратеры, прожоги;  непровары по кромкам, сечению шва, в вершине шва в соедине-

непровары по кромкам, сечению шва, в вершине шва в соедине-

ниях, доступных для сварки с двух сторон или на подкладке.

Всоединенияхметаллическихконструкцийдопускаетсявэтомслучае непровар глубиной 5 % толщины металла, но не более 2 мм, длиной до50 ммприрасстояниимеждунепроварамиболее250 ммиобщейдлине участков не более 200 мм на 1 м шва.

Вконструкциях из высокопрочных сталей не допускаются:

непровары в вершине шва в соединениях, доступных для сварки только с одной стороны, если их глубина превышает 15% толщины металла, вметаллетолщинойсвыше20 ммнеболее3 мм, а длина– 200 мм на 1 м шва;

непровары в вершине шва в соединениях, доступных для сварки только с одной стороны, если их глубина превышает 15% толщины металла, вметаллетолщинойсвыше20 ммнеболее3 мм, а длина– 200 мм на 1 м шва;

непровары в трубопроводах высокого давления; скопления газовых пор (более 5 на 1 см2) при общей пористости

более 5 см2 на длине шва 0,5 м;

шлаковые включения при суммарной длине цепочки более 200 мм на 1 м шва;

шлаковые включения при суммарной длине цепочки более 200 мм на 1 м шва;

непровары, поры и шлаковые включения в одном сечении, если доступ ко шву только с одной стороны, с суммарной величиной более 15 % толщиныметаллаилиболее3 ммвметаллетолщинойсвыше20 мм.

непровары, поры и шлаковые включения в одном сечении, если доступ ко шву только с одной стороны, с суммарной величиной более 15 % толщиныметаллаилиболее3 ммвметаллетолщинойсвыше20 мм.

В соединениях технологических трубопроводов и во всех случаях газовой сварки недопустимы названные выше дефекты при их глубине более 10 % толщины металла.

Практическая часть раздела состоит в освоении методики визуального поиска дефектовв сварном шве натурного образца иизмерении параметров обнаруженных дефектов.

Рекомендуемый порядок выполнения:

1)изучитьпоплакатамисхемамтипичныедефектысварныхшвов;

2)ознакомиться с инструментами и приборами для визуального

иизмерительного контроля;

3)нанатурномобразцеопределитьвиддефектови провестиизмерение их параметров и координат;

4)полученные результаты занести в акт контроля и сверить с тре-

бованиями нормативно-технической документации;

64 |

65 |

Содержание отчета |

|

1. Цель и задачи работы. |

Лабораторная работа № 8 |

2. Привести краткую характеристику основных дефектов сварных |

|

швов с указанием причин их возникновения (конспективно). |

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ |

2. Оценитьрольистепеньвлияниядефектовнаработоспособность |

СОЕДИНЕНИЙ |

сварных соединений (конспективно). |

|

3. На основании проведенных исследований по обнаружению де- |

Цельлабораторнойработы– изучение приборови методик ультра- |

фектов на натурных образцах заполнить акт визуального и измеритель- |

звукового контроля качества сварных соединений. |

ного контроля. |

При выполнении лабораторной работы необходимо: |

4. Схематично зарисовать обнаруженные дефекты. |

1) изучить разрушающие и неразрушающие методы контроля ка- |

5. Сделать вывод о пригодности сварного соединения к дальней- |

чествасварныхсоединений, ихтехнологическиевозможностииобласти |

шей эксплуатации на основании требований нормативно-технической |

рационального применения; |

документации. |

2) ознакомиться с устройством и принципом работы ультразвуко- |

|

вого дефектоскопа УД2-102, а также с правилами его эксплуатации; |

|

3) освоитьметодикуУЗ-контроля, провестиконтролькачествасвар- |

|

ного соединения, обработать и оформить полученные результаты. |

|

Оснащение участка лабораторной работы: |

|

оборудование – ультразвуковой дефектоскоп «Пеленг» УД 2-102 |

|

со стандартным образцом СО-3Р, ультразвуковой толщиномер «Взлет- |

|

УТ-М», пьезоэлектрические преобразователи с разными частотами |

|

и углами ввода, измерительная линейка, штангенциркуль; |

|

материалы– натурныеобразцысискусственнымиисварочными |

|

дефектами, макро- и микрошлифы сварных швов, альбом фотографий |

|

схарактернымидефектами, бумаганаждачная, техническоемасло, ветошь; |

|

справочная литература – выписки из инструкции по устройству |

|

и эксплуатации ультразвукового дефектоскопа «Пеленг» УД 2-102, ульт- |

|

развукового толщиномера «Взлет-УТ-М», инструкции по технике безо- |

|

пасности при работе с ультразвуковыми дефектоскопом и толщиноме- |

|

ром, плакаты, справочники, АРД-диаграммы, нормативно-техническая |

|

документация, карты ультразвукового контроля, ведомость дефектов. |

|

1. Методы контроля качества сварных соединений |

|

Под контролем качества сварки подразумеваются проверка усло- |

|

вий и порядок выполнения сварочных работ, а также определение каче- |

|

ства выполненных сварных соединений в соответствии с техническими |

|

требованиями. |

66 |

67 |

В сварочном производстве применяют следующие виды контроля: входной (предупредительный), текущий (пооперационный) и приемочный (выходной) готовых изделий и узлов.

Цель входного контроля – уменьшить вероятность возникновения брака при выполнении сварочных работ (контроль документации, качестваисходныхисварочныхматериалов, квалификациисварщиковит. д.).

Текущийконтрольосуществляетсявпроцессесборочно-сварочных работ.

Приемочный, иливыходнойконтроль, осуществляетсядлявыявле-

ния наружных и внутренних дефектов сварки.

Различаютразрушающиеинеразрушающиеметодыконтролякачества сварных соединений.

Разрушающие методы контроля качества сварных соединений

Разрушающие испытания проводят на образцах-свидетелях, моделяхи реже на самихизделиях дляполучения информации, прямохарактеризующейпрочность, качествоилинадежностьсоединений. Кихчислу относятся: механические испытания, металлографические исследования, химический анализ и специальные испытания. Эти методы применяют главным образом при разработке технологии изготовления металлических конструкций или для выборочного контроля готовой продукции.

Механические испытания предусматривают статические испытанияразличныхучастковсварногосоединениянарастяжение, изгиб, твердостьидинамическиеиспытаниянаударныйизгибиусталостнуюпрочность.

Металлографические исследования проводят для установления структуры металла сварного соединения и наличия дефектов.

При макроструктурном методе определяют характер и расположениевидимыхдефектоввразныхзонахсварныхсоединенийпутемизучения макрошлифов и изломов металла невооруженным глазом или с помощью лупы.

При микроструктурном анализе исследуют структуру металла на полированных и травленных реактивами шлифах при увеличении в 50...2000 раз. Такие исследования позволяют обнаружить пережог металла, наличиеокисловпограницамзерен, сульфидныхиоксидныхвклю-

чений, размеры зерна, микроскопические трещины и другие дефекты структуры.

Химический анализ позволяет установить состав основного и наплавленного металла, электродови их соответствие ТУна изготовление сварного соединения.

Специальные испытания проводят для получения характеристик сварных соединений, учитывающих условия эксплуатации (коррозионнаястойкость, ползучестьметаллапривоздействииповышенныхтемператур и др.).

Неразрушающие методы контроля качества сварных соединений

Принеразрушающихиспытанияхоцениваюттеилииныефизическиесвойства, косвеннохарактеризующиепрочностьилинадежностьсварного соединения. Неразрушающие методы(ими проверяетсяболее80 % сварныхсоединений) применяют, какправило, послеизготовленияизделия для обнаружения в нем дефектов. К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на непроницаемость и ряд других методов, имеющих ограниченное применение.

Внешнему осмотру подвергается 100 % сварных соединений. Осмотр выполняют невооруженным глазом или с помощью лупы, используяшаблоныимерительныйинструмент. Приэтомпроверяютсягеометрические размеры швов, наличие подрезов, трещин, непроваров, кратеров и других наружных дефектов.

Контролю на непроницаемостьподвергаюттрубопроводыи емкости, предназначенныедлятранспортированияихранениягазовижидкостей и, как правило, работающие при избыточном давлении.

Пневматические испытания основаны на создании избыточного давлениявоздуха (10...20 кПа) с однойсторонышваипромазыванииего другойсторонымыльнойпеной, образующейпузыриподдействиемпроникающего через неплотности сжатого воздуха. Негерметичность можно также оценить по падению давления воздуха в емкости, снабженной манометром.

Вид гидравлического испытания зависит от конструкции изделия. Налив водыприменяют дляиспытания на прочностьиплотностьвертикальных резервуаров, газгольдеровидругих сосудовстолщинойстенки

68 |

69 |

не более 10 мм. Воду наливают на полную высоту сосуда и выдерживают не менее 2 ч. Поливу из шланга с брандспойтом под давлением не ниже0,1 МПаподвергаютсварныешвыоткрытыхсосудов. Прииспытаниисдополнительнымгидростатическимдавлениемпоследнеесоздают в наполненном водой и закрытом сосуде с помощью гидравлического насоса. Величину давления определяют по Техническим условиям иправиламКотлонадзора. Дефектные местаустанавливаютпоналичию капель, струек воды и отпотеваний.

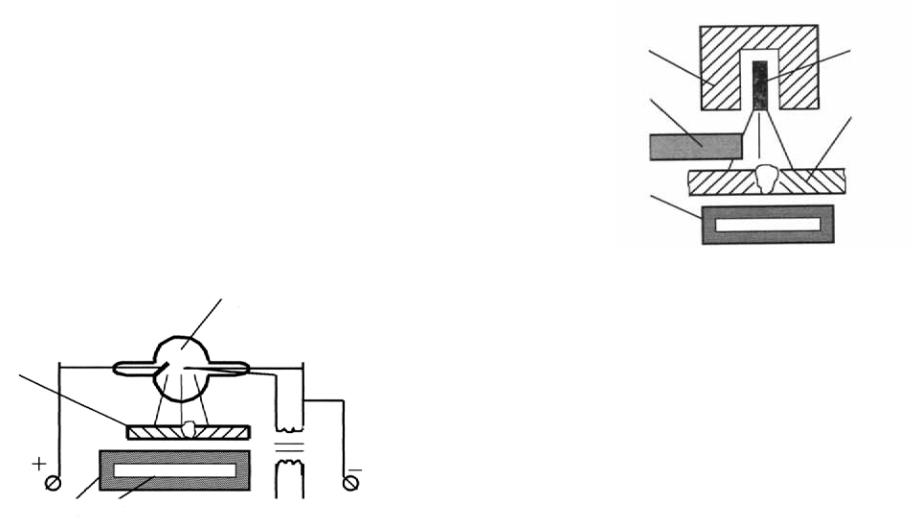

Внутренние дефекты сварных соединений выявляют просвечива-

нием рентгеновскими лучами (толщина металла до 60 мм (рис. 8.1)),

или гамма-лучами (толщина металла до 300 мм (рис. 8.2)). Выявление дефектов основано на различном поглощении рентгеновского или гам- ма-излученияучасткамиметалласдефектамиибезних. Результатыфиксируются на пленке или выводятся на специальный экран. Размеры выявляемых дефектов: при рентгенографии – 1...3 % от толщины металла, при радиографии – 2...4 %.

1

2

3 4

Рис. 8.1. Рентгенографический контроль сварных соединений: 1 – рентгеновская трубка; 2 – сварное соединение; 3 – кассета; 4 – пленка

Приоценкекачествашвоврекомендуетсяиметьэталонныеснимки характерныхдефектовдляразныхтолщинметалла. Альбомыэталонных снимков утверждаются инспекцией Ростехнадзора и являются неотъемлемой частью ТУ на приемку изделий.

2 |

3 |

1

4

5

Рис. 8.2. Схема просвечивания гамма-лучами: 1 – затвор; 2 – свинцовая капсула; 3 – капсула с веществом; 4 – сварное соединение; 5 – кассета с пленкой

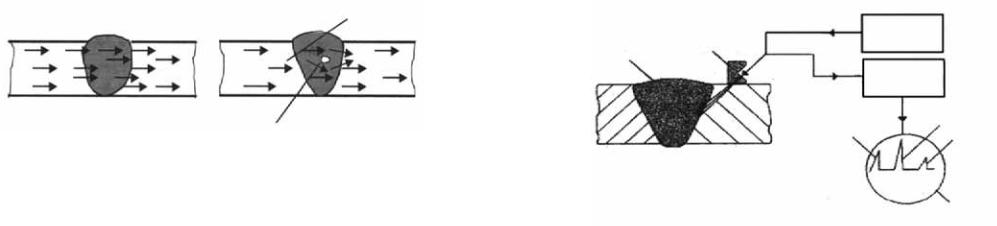

Магнитографический контроль основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничиванииконтролируемыхсварныхсоединений(рис. 8.3). Полярассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе. Магнитографический контроль можно применять только для проверки сварных соединенийметалловисплавовнебольшойтолщины, обладающихферромагнитнымисвойствами. Выявляютповерхностныеиподповерхностные макротрещины, непровары, поры и шлаковые включения глубиной 2...7 % наметаллетолщиной4...12 мм. Менеечеткообнаруживаютсяпоры округлойформы, широкиенепровары(2,5...3 мм), поперечныетрещины, направление которых совпадает с направлением магнитного потока.

Ультразвуковой контроль основан на способности ультразвуковыхколебаний(механическиеколебаниячастотой16...25 МГц) отражаться от поверхности, разделяющей среды с разными акустическими свойствами. Для получения ультразвуковых колебаний используют свойство титаната бария, кристаллов кварца и некоторых других веществ преобразовыватьэлектрическиеколебаниявмеханическиеинаоборот(обратный и прямой пьезоэффекты).

70 |

71 |

а |

1 |

б |

2

Рис. 8.3. Схема прохождения магнитного потока в сварном соединении: а – при отсутствии дефекта; б – при наличии дефекта; 1 – поле магнитного рассеяния; 2 – дефекты шва

Ультразвуковой контроль имеет определенные преимущества перед радиационными методами: высокую чувствительность (площадь обнаруживаемого дефекта 0,2...2,5 мм2 при толщине металла до 10 мм и 2...15 мм2 при больших толщинах), возможность контроля при одностороннем доступе к шву, высокую производительность, возможность определенияточныхкоординатзалеганиядефекта, мобильностьаппаратуры.

Основным методом УЗ-контроля является эхо-метод. Этим методом контролируют около 90 % всех сварных соединений толщиной более 4 мм.

На рис. 8.4 представлена принципиальная схема УЗ-контроля эхоимпульснымметодомссовмещеннойсхемойвключенияискателяиприемника. Импульсный генератор 1 формирует короткие электрические импульсы с длинными паузами. Искатель 5 преобразует эти импульсы в ультразвуковые колебания. При встрече с дефектом волны от него отражаются, снова попадают на искатель и преобразуются в электрическиеколебания, поступающиенаусилитель2 идальшенаэкранприбора3. Зондирующий импульс генератора 6 размещается в начале развертки, импульс от донной поверхности 8 – в конце развертки, а импульс от дефекта 7 – между ними. В процессе контроля сварного соединения искатель перемещается зигзагообразно по основному металлу вдоль шва 4. Для обеспечения акустического контакта поверхность изделия в месте контроля обильно смазывают маслом (например, компрессорным).

К недостаткам метода следует отнести прежде всегонизкую помехоустойчивость к наружным отражателям, резкую зависимость амплитуды сигнала от ориентации дефекта.

1

5

4

2

7

6 |

8 |

|

3

Рис. 8.4. Ультразвуковой контроль сварных соединений:

1 – генератор; 2 – усилитель; 3 – экран прибора; 4 – сварной шов; 5 – искатель-приемник; 6 – начальный импульс; 7 – импульс от дефекта; 8 – импульс от донной поверхности

Люминесцентная и цветная дефектоскопия относятся к мето-

дамкапиллярнойдефектоскопии. Контролируемуюповерхностьпокрывают слоем флюоресцирующего раствора или ярко-красной проникающей жидкости. Затем раствор или жидкость удаляют, а поверхность облучаютультрафиолетовымсветом(люминесцентныйметод) илипокрывают белой проявляющей краской (цветная дефектоскопия). В первом случаедефектыначинаютсветиться, авовтором– проявляютсянафоне белой краски. С помощью этих методов выявляют поверхностные дефекты, главным образом трещины, в том числе в сварных соединениях из немагнитных сталей, цветных металлов и сплавов.

В каждом конкретном случае способ и объемы контроля качества сварногосоединениявыбираютсяв зависимости отназначенияистепени ответственностиконструкциивсоответствиисотраслевыминормативными документами, специальными техническимиусловиями или проектом.

2. Выбор методов контроля

Большое значение при выборе метода контроля имеет оценка его возможностей.

Гаммаирентгеновскийконтроль, контрольтечеискателямитребуют подхода к проверяемому изделию с двух сторон, а ультразвуковой,

72 |

73 |

магнитографический и вакуумный контроль, а также цветная дефектоскопия – с одной стороны. Гамма- и рентгеновский контроль рекомендуютсядляобнаружениявнутреннихскрытыхдефектовидефектовзакрытыхдеталей. Однакоэтиметодыобладаютотносительнонизкойчувствительностью к трещинам, имеют меньшую производительность и более высокую стоимость по сравнению с ультразвуковым методом.

Ультразвуковойконтрольцелесообразноприменятьдлявыявления внутренних скрытых дефектов, а также поверхностных трещин. Он может использоваться для контроля изделий из магнитных и немагнитных материалов, обладающих свойствами упругости. Кроме того, например, для контроля сварных швовбольшойтолщины, выполненных электрошлаковой сваркой, и сварных соединений арматуры ЖБК ультразвуковая дефектоскопия является единственно приемлемым методом контроля.

Магнитографический метод контроля оправдывает себя при выявлениивнутренних поверхностныхиподповерхностныхдефектовввиде трещин, волосовин, неметаллических включений.

Цветная дефектоскопия применяется для обнаружения поверхностных открытых трещин, пор и коррозионных поражений при контроле изделий из магнитных и немагнитных материалов.

Вакуумный контроль, пневматические и гидравлические испытания, керосиномеловую пробу используют для проверки плотности сварных швов.

При необходимости рассматриваются также потребность в электроэнергии, наглядность и документальность контроля, его производительность.

Важнейшимипоказателямиметодаконтроляявляютсяегочувствительность и разрешающая способность (табл 8.1).

Разрешающая способность контрольной аппаратуры характеризуется наименьшим расстоянием между двумя соседними минимальными выявляемыми дефектами, для которых возможна их регистрация.

Характер выявленных дефектов предопределяет применение того или иного метода контроля. Для обнаружения, например, поверхностныхтрещин из немагнитных материалов наиболее эффективной является цветная дефектоскопия.

Физическиесвойстваматериаласвариваемыхизделийпо-своемувли- яютнавыборметодаихконтроля. Вслучаепримененияцветнойдефектоскопииматериалдолженбытьплотнымистойкимквоздействиюорганичес-

кихрастворителей, дляультразвуковогометодаприконтролетрещин– мелкозернистым по структуре и однородным, для магнитографического метода – ферромагнитнымиоднороднымпомагнитнымсвойствам.

|

|

|

Таблица 8.1 |

|

Минимальные размеры |

||

Наименование метода |

обнаруживаемых трещин, мм |

||

|

|

|

|

|

Длина |

Ширина |

Глубина |

Рентгенографический |

– |

– |

1...3 % |

|

|

|

толщины |

Гамма-графический |

– |

– |

2…4 % |

|

|

|

толщины |

Ультразвуковой (эхо-метод) |

– |

0,001...0,01 |

0,1...0,3 |

Цветная дефектоскопия |

0,1...0,3 |

0,001...0,002 |

0,01...0,03 |

|

|

|

|

Правильный выбор зон контроля облегчает разработкуметодики и обнаружение дефектов.

Вконтролируемойзонеприультразвуковомметоденедолжнобыть болтов, заклепок, отверстийидругихотражателейультразвуковыхволн, резких переходов от одного сечения к другому (при проверке поверхностными волнами).

Форма и размеры изделий также влияют на выбор метода контроля. Например, ультразвуковой метод из-за трудности расшифровки результатовнельзяприменятьдляконтролядеталейсложнойформы. Большинствометодовможноприменятьдляконтроляизделийлюбойформы и размеров.

Практическая часть раздела состоит в освоении методики проведения ультразвукового контролятолщины металла изделийи качества сварных соединений.

ВпроцессеосвоенияметодикипроведенияУЗ-контролянеобходимо:

1) изучить по заводской инструкции разделы «Подготовка приборакработе», «Порядокработысультразвуковымтолщиномером“Взлет- УТ-М”» и«ПорядокработысультразвуковымдефектоскопомУД2-102»;

74 |

75 |

2)настроитьаппарат на нужнуючувствительность по эталонному образцу с искусственными дефектами;

3)выявить на выданном натурном образце сварного соединения дефекты и определить их координаты;

4)оформить результаты контроля в форме карты ультразвукового контроля и сверить с требованиями нормативно-технической документации.

Содержание отчета

1.Цель и задачи работы.

2.Перечислить разрушающие и неразрушающие методы контроля качествасварныхсоединенийирациональныеобластиприменения(конспективно).

3.Привести принципиальнуюсхему, описать основные этапы подготовки ультразвукового толщиномера«Взлет-УТ-М» иультразвукового дефектоскопа УД 2-102 «Пеленг» к работе.

4.Заполнить карту ультразвукового контроля сварного шва.

5.Сопоставитьрезультатыисследованиястребованияминорматив- но-технической документации и сделать вывод о пригодности сварного соединения к дальнейшей эксплуатации.

Лабораторная работа № 9

ИССЛЕДОВАНИЕВЛИЯНИЯ МАГНИТОМЕХАНИЧЕСКОЙ ПРЕДЫСТОРИИМЕТАЛЛА ПАССИВНЫМ ФЕРРОЗОНДОВЫМ МЕТОДОМ КОНТРОЛЯ

Цель лабораторной работы – изучение возможностей пассивного феррозондового метода контроля для выявления экстремальных значений напряженности магнитного поля рассеяния Hp в предполагаемых зонахконцентрациинапряжений (КН) на поверхности элементовметаллических конструкций (МК) и сварных соединений.

При выполнении лабораторной работы необходимо:

1)изучить пассивныйферрозондовый метод контроля и его технологические возможности при определении локальных зонс экстремальными значениями магнитного параметра Hp;

2)ознакомиться с устройством и принципом работы прибора ИКНМ-2ФП с двухканальным феррозондовым преобразователем;

3)изучить порядок работы и калибровки прибора;

4)освоить методику пассивного феррозондового контроля образцов из конструкционных сталей;

5)провести магнитное сканирование поверхности образцов до

ипосле введения искусственных дефектов: локальных намагничивания

иупрочнения (наклепа);

6)обработать, оформить исравнитьполученныерезультатыисследований.

Оснащение участка лабораторной работы:

оборудование – индикатор концентрации напряжений магнитометрический ИКНМ-2ФП с двухканальным феррозондовым преобразователем, постоянныймагнит, молоток, наковальня, измерительнаялиней-

оборудование – индикатор концентрации напряжений магнитометрический ИКНМ-2ФП с двухканальным феррозондовым преобразователем, постоянныймагнит, молоток, наковальня, измерительнаялиней-

ка, штангенциркуль;

материалы – сварные соединения из стали Ст3, образцы из конструкционных сталей 08пс, Ст3, 09Г2С, 10ХСНД;

материалы – сварные соединения из стали Ст3, образцы из конструкционных сталей 08пс, Ст3, 09Г2С, 10ХСНД;

справочная литература – паспорт прибора, выписка из инструкции по устройству и эксплуатации ИКНМ-2ФП, ГОСТы, плакаты, нор- мативно-техническая документация, ведомость дефектов.

справочная литература – паспорт прибора, выписка из инструкции по устройству и эксплуатации ИКНМ-2ФП, ГОСТы, плакаты, нор- мативно-техническая документация, ведомость дефектов.

76 |

77 |

1. Выбор методов неразрушающего контроля сварных соединений и элементов МК и оборудования

Принеразрушающихиспытанияхоцениваюттеилииныефизическиесвойства, косвеннохарактеризующиепрочностьилинадежностьсварного соединения. Неразрушающие методы(ими проверяетсяболее80 % сварныхсоединений) применяют, какправило, послеизготовленияизделия для обнаружения в нем дефектов. К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на непроницаемость и ряд других методов, имеющих ограниченное применение.

При диагностировании технического состояния сварных металлических конструкцийобласть применения классическихметодов контроля сводится, в основном, к поиску уже развитых дефектов и уточнению их размеров (параметров). В то же время основными источниками повреждений в металлических конструкциях, приводящих к авариям, являютсязоныконцентрациинапряжений(КН), которые возникаютвпроцессе изготовления, монтажа и эксплуатации конструкций. Поэтомуопределение зон КН является одной из важнейших задач при диагностике технического состояния МК. Одним из перспективных методов выявлениязон КН иопределениядействующих внутренних напряжений внаиболее опасных из них является феррозондовый метод контроля (в пассивном варианте).

2. Пассивный феррозондовый метод контроля

Пассивный феррозондовый метод является разновидностью феррозондового метода контроля (ГОСТ 21104–75 «Контроль неразрушающий. Феррозондовый метод»), который основан на выявлении феррозондовым преобразователем магнитного поля рассеяния дефекта в намагниченных изделиях и преобразовании его в электрический сигнал. Этот метод имеет существенные недостатки. Контроль способом остаточнойнамагниченностиферрозондовымметодомзаключаетсявнамагничиванииизделияирегистрациинапряженностимагнитныхполейрассеянияпреобразователемпослеснятиянамагничивающегополя. Приэтом активное предварительное намагничивание изделия должно осуществлятьсяпеременным током, а дляконтролякрупногабаритныхисложной формы изделий – применяться только локальное намагничивание; соленоиды, применяемыеприферрозондовомметодеконтроля, должныобес-

печивать возможность получения в их центре значений напряженности магнитного поляне менее30 000 А/м. Приреализации способа остаточной намагниченности контролируются изделия из материалов с высокимзначениемкоэрцитивнойсилы, большейили равной 1280 А/м, и остаточной индукцией, большей или равной 0,53 Т.

Отличительнойособенностьюиспользуемоговданнойработеферрозондового метода в так называемом «пассивном варианте» является то, что он позволяет осуществлять контроль по способу остаточной намагниченности без предварительного намагничивания и подготовки поверхности контроля, являясь с этой точки зрения достаточно привлекательным. Применяемыйметодреализуетмагнитомеханическоеявление, включающеемагнитоупругийэффектприупругойдеформацииимагнитомеханический гистерезис при пластической деформации, и позволяет измерять напряженность магнитных полей рассеяния, возникающих наповерхностиэлементовконструкцийвусловияхестественногонамагничивания в слабом магнитном поле Земли (область Рэлея) в процессе их изготовления и эксплуатации.

Однакона результатыпассивного феррозондового контролязначительное влияние может оказать магнитная и механическая предыстория металла. ТаккакпредысторияреальныхэлементовМКисварныхсоединений чаще всего неконтролируема, то и неизвестна их магнитная и механическая предыстория. Однако в процессе изготовления, транспортировки, монтажа и эксплуатации МК могут подвергаться как механическимвоздействиям, так ивоздействиямразличныхпоприродепроисхождения магнитныхполей, чтоможетсказаться на результатах магнитного контроля впроцессе диагностикитехнического состоянияконструкций. Учитывая вышесказанное, оценка и исключение влияния магнитомеханической предыстории образцов на результаты пассивного феррозондовогоконтроляявляетсявесьмаважнойипервоочередной(предварительной) операцией.

3. Устройство и принцип действия прибора ИКНМ-2ФП

Реализацияпассивногоферрозондовогометодаконтроляосуществляется прибором ИКНМ-2ФП с двухканальным феррозондовым преобразователем, который представлен на рис. 9.1.

Конструктивно приборсостоит из измерительного блокас аккумуляторами, феррозондового преобразователя и соединительного кабеля.

78 |

79 |