Gordienko_TKM2_uchebn

.pdf

Сварка. Нажатием кнопки «пуск» ивключением сцепления каретки через2…3 сосуществляютначалосварки. Подфлюсомвозбуждаетсядуга

ипроизводится выполнение сварного шва на установленном режиме. Прииспользованииавтоматадлясваркивзащитномгазевозбуждениедуги

ивыполнение сварного шва осуществляетсявзащитномгазе СО2. Окончаниесварки. Остановкукареткиавтоматаосуществляютвык-

лючением рычага сцепления. Через 3…4 с нажатием кнопки «стоп» до1/2 еепосадкипроизводятрастяжкуиобрывдуги. Окончательнопроцессостанавливают нажатием кнопки«стоп» доконца еепосадкипосле обрыва дуги.

3.Исследование влияния силы сварочного тока

искорости сварки на форму и геометрические размеры сварного шва

Для получения качественного сварного шва заданных размеров и формынеобходимоправильновыбратьсвариваемыйметалл, флюс, электродную проволоку, надлежащую разделку кромок и рациональный режим сварки.

Режим автоматической дуговой сварки под флюсом определяется совокупностьюпараметров(силасварочноготока, напряжениедуги, скорость сварки, диаметр электродной проволоки, скорость подачи электродной проволоки, вылет электрода, угол наклона электрода).

Применяемаядлярасчетапараметроврежимаавтоматическойсварки методика базируется на существующей взаимосвязи между геометрическими размерами сварного шва и параметрами режима.

При выполнении данного раздела работы студенты эксперимен-

тальноустанавливаютхарактервлияниясилысварочноготокаискорости сварки на размеры сварного шва, а также определяют коэффициент наплавки и удельный расход флюса.

Рекомендуемая последовательность изучения:

1)под руководством учебного мастера на автомате АДС-500 осуществить наплавку трех валиков на две составные пластины, изменяя последовательно значения сварочного тока I при неизменной скорости сварки V;

2)повторить опыт по наплавке трех валиков на пластины, изменяя при этом скорость сварки V и сохраняя неизменной силу сварочного тока I;

3) после охлаждения составные пластины разрушить по линии разъемаипроизвестиизмерениягеометрическихразмеровшва: глубину проплавления H, ширину шва В и выпуклость C;

фициент формы валика |

|

= В/С; |

|

|

|

|

пр = В/H и коэф- |

|||||||

в |

|

|

|

|

|

|

|

|

||||||

|

5) данные измерений и вычислений занести в табл. 2.1 |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.1 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Номера |

Номер |

|

I, A |

|

V, м/ч |

h, мм |

В, мм |

С, мм |

|

|

|

||

|

пары |

валика |

|

|

|

|

|

|

|

|

|

пр |

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

пластин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

6) по полученным данным построить графики зависимостей: |

|||||||||||||

|

h = f(I); В = f(I); С = f(I); |

= f(I); |

в = f(I); |

|

|

|||||||||

|

h = f(V); В = f(V); С = f(V); пр = f(V); |

в = f(V), |

|

|

||||||||||

сопоставить характер их изменения с данными справочной литературы и дать объяснение полученным закономерностям.

Содержание отчета

1.Цель и задачи работы.

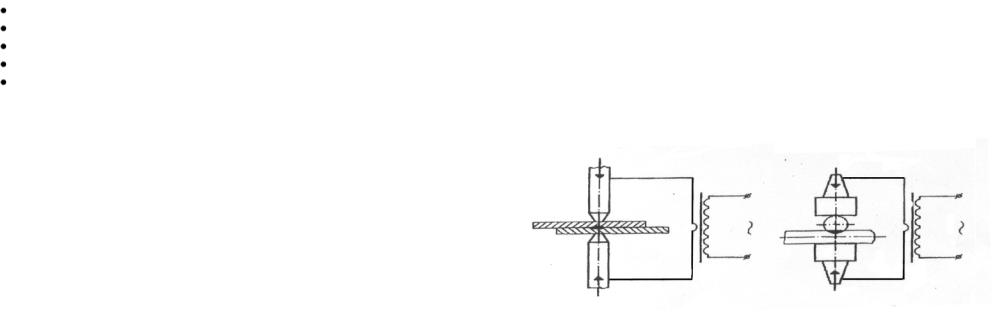

2.Схема и особенностипроцесса автоматическойдуговой сварки.

3.Схемасварочныхголовокс приведениемграфика, иллюстрирующего сущность принципа саморегулирования длины дуги.

4.Цель, методика ирезультаты исследования влиянияпараметров режима сварки на форму и размеры шва.

5.Выводы по работе.

20 |

21 |

Лабораторная работа № 3

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

Цель лабораторной работы – изучение особенностей способов дуговой сваркив защитных газах, сварочного оборудования и техникивыполнения сварки.

При выполнении лабораторной работы необходимо:

1)ознакомиться с сущностью и особенностями способов дуговой сварки в защитных газах;

2)изучить устройство, принципы работы и технологические возможности постов ручной аргонодуговой сварки неплавящимся электродом и механизированной сварки в углекислом газе;

3)получить практическое представление о технических возможностях дуговой сварки в аргоне и углекислом газе.

Оснащение участка лабораторной работы:

оборудование– установкааргонодуговойсваркиУДГ-1220, полуавтомат для сварки в углекислом газе ПДГ-120, секундомер, линейка

оборудование– установкааргонодуговойсваркиУДГ-1220, полуавтомат для сварки в углекислом газе ПДГ-120, секундомер, линейка

металлическая, керн, молоток, зубило, маркеры, металлическая щетка;

материалы– сварочнаяпроволока марокСв-08АиСв-08Г2Сди- аметром 0,8…1,6 мм, пластины из стали и алюминиевых сплавов;

материалы– сварочнаяпроволока марокСв-08АиСв-08Г2Сди- аметром 0,8…1,6 мм, пластины из стали и алюминиевых сплавов;

плакаты – схемы процесса и постов дуговой сварки в защитных газах;

плакаты – схемы процесса и постов дуговой сварки в защитных газах;

справочная литература – выписки из технических описаний

справочная литература – выписки из технических описаний

иинструкций, справочники, ГОСТы.

1.Сущность и особенности способов дуговой сварки

взащитных газах

Присваркевзащитномгазеэлектрод, дугаисварочнаяванназащищены от воздействия окружающего воздуха струей защитного газа. В качестве защитных газов применяют инертные газы (аргон, гелий) и активные газы (углекислый газ, азот, водород и др.). Для этих целей используют иногда смеси двух газови более. Наибольшее применение нашли аргон и углекислый газ.

Аргонодуговаясварка. Сваркуосуществляютнеплавящимисяиплавящимися электродами. Сварку неплавящимися (вольфрамовыми) электродами ведут на постоянномтоке прямой полярности (рис. 3.1). В этом случаедугалегкозажигаетсяигоритустойчивопринапряжении12…18 В. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения и снижается стойкость электрода.

7

Газ

2

1

6

5 4

3

Рис. 3.1. Схема процесса дуговой сварки в инертных газах:

1 – электрод; 2 – присадочная проволока; 3 – изделие; 4 – сварной шов; 5 – дуга; 6 – поток защитного газа; 7 – горелка

Однакопри обратной полярности под воздействиемдуги с поверхности свариваемого металла удаляются оксиды. Это свойство дуги используют при сварке алюминия, магния и их сплавов, применяя для питания дуги переменный ток.

При сварке неплавящимся электродомна переменном токе сочетаютсяпреимущества дуги на прямой и обратной полярностях. Для повышенияэффективностииустойчивостипроцессовпитаниедугипеременным током осуществляют от специальных источников тока. Сварку в аргоне плавящимся электродом выполняют на автоматах или в виде механизированного варианта. Нормальное протекание процессов и хорошее формирование шва достигается при высоких плотностях тока (100 А/мм2 иболее), прикоторыхпереносрасплавленногометалласэлектрода становится мелкокапельным или струйным, обеспечивается глубокое проплавление основного металла, формирование плотного шва

22 |

23 |

сровнойичистойповерхностьюиразбрызгиваниевдопустимыхпределах. Сваркувыполняютнапостоянномтокеобратнойполярности. Вданном случае дуга горит устойчиво, так как ее электрические свойства в значительной мере определяются наличием ионизированных атомов металла электрода в столбе дуги.

Дуговая сваркав углекисломгазе. Сваркувуглекисломгазевыпол-

няюттолькоплавящимсяэлектродомнаповышенныхплотностяхпостоянноготокаобратнойполярности. Такойрежимобусловлентемижеособенностями переноса электродного металла и формирования шва, которые свойственны сварке плавящимся электродом в аргоне.

ПрииспользованииСО2 вкачествезащитногогазанеобходимоучитывать металлургические особенности процесса сварки, связанные с окислительным действием СО2.

При высоких температурах сварочной дуги углекислый газ диссоциируетнаСОиатомарныйкислородО, которыйокисляетсвариваемый металл и легирующие элементы. Окислительное действие кислорода нейтрализуетсявведениемвпроволокудополнительногоколичествараскислителеймарганцаикремния. Онивосстанавливаютжелезоиззакиси FeO, а образующиеся окислы SiO2 и MnO всплывают на поверхность сварочной ванныи переходятв шлак. Поэтому для сварки в СО2 углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием этих элементов (Св-10ГС, Св-08Г2С).

Сварка в углекислом газе в ряде случаев рентабельнее ручной дуговойинекоторыхвидовсваркиподфлюсом. Онаобладаетвысокойпроизводительностью, большойпроплавляющей способностью, малой токсичностью и низкой себестоимостью.

2. Устройство, принцип работы и технологические возможности постов ручной аргонодуговой

и механизированной сварки в СО2

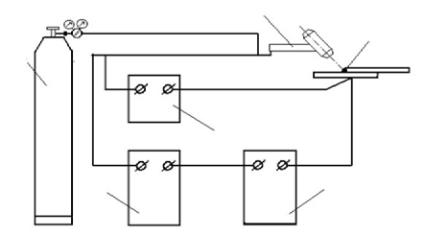

Изучению в лаборатории подлежат установка для аргонодуговой сварки УДГ-301 и полуавтомат для сварки в углекислом газе ПДГ-305 или подобный ему. Упрощенная схема установки для ручной аргонодуговой сварки переменным током представлена на рис. 3.2. Она состоит из источника питаниядуги 1 (трансформатора), осциллятора 2, балластного реостата 3, баллона с защитным газом 4, газоэлектрической горелки 5, редуктора и контрольных приборов (амперметра, вольтметра, расходомера газа).

5

6

4

2

1 |

3 |

Рис. 3.2. Упрощенная схема ручной аргонодуговой сварки переменным током: 1 – источник питания; 2 – осциллятор; 3 – реостат; 4 – баллон с аргоном; 5 – газоэлектрическая горелка; 6 – изделие

Источник питания с повышенным напряжением холостого хода в сочетании с осциллятором необходим для легкого и быстрого возбуждения дуги и ее устойчивого горения, так как потенциал возбуждения

иионизация инертных газов значительно выше, чем у азота, кислорода

ипаров металла.

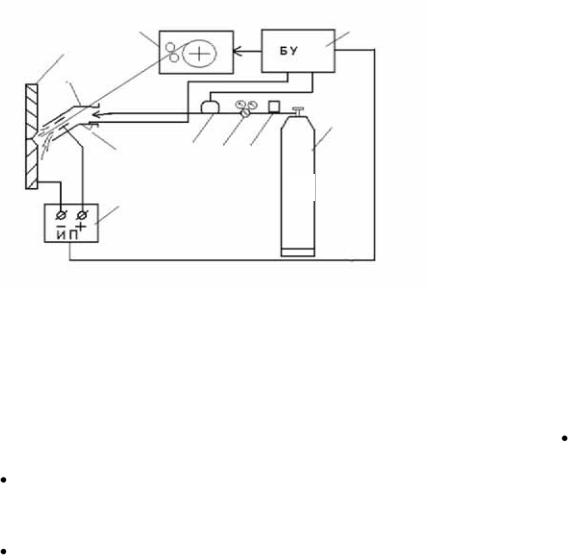

Сварочныйполуавтомат длясварки вСО2 (рис. 3.3) состоитиз сварочнойгорелки1, подающегомеханизма 2, обеспечивающегопоступление проволоки в сварочную горелку по гибкому шлангу, блока управления процессом сварки 3, который имеет электрическую связь со всеми элементами полуавтомата.

Сварочная горелка представляет собой ручной инструмент, обеспечивающий направленную подачу проволоки, токоподвод к ней и газовую защиту зоны горения дуги. Защитный газ поступает в горелку избаллона4, проходяпоследовательночерезподогреватель5, редукторрасходомер 6 и отсекающий клапан 7. На сварочной горелке предусмотрена клавиша управления 8 для подачи сигналов в блок управления о начале и окончании сварки. Остальные технологические команды выдаетблокуправления(продувкашлангагазом, включениеисточникатока9, подача проволоки и сварка, выключение тока и после некоторой выдержки – прекращение и подача газа).

24 |

25 |

2 |

3 |

10

1

4

8 |

7 |

6 |

5 |

|

|

|

СО2

9

Рис. 3.3. Упрощенная схема сварочного полуавтомата в среде СО2: 1 – сварочнаягорелка; 2 – подающиймеханизм; 3 – блокуправления; 4 – баллон с СО2; 5 – подогреватель; 6 – редуктор-расходомер; 7 – газоэлектрическийклапан; 8 – клавиша управления; 9 – источник питания; 10 – изделие

В процессе ознакомления в лаборатории со схемами и натурными образцами сварочного оборудования необходимо уделить внимание назначению и устройству следующих элементов и узлов:

а) в аргонодуговой установке УДГ-301:  источнику питания и осциллятору;

источнику питания и осциллятору;

горелкам, баллонам для аргона, запорной и регулирующей арматуре и контрольно-измерительным приборам;

б) в полуавтомате ПДГ-305:

источнику питания и механизму подачи сварочной проволоки;

источнику питания и механизму подачи сварочной проволоки;

горелкам, баллонам для углекислого газа, осушителям, запорной и другой арматуре, контрольно-измерительным приборам.

Необходимо также выписать технические характеристики и энергетические показатели установки УДГ-301 и полуавтомата ПДГ-305, ознакомиться с правилами их подключения и безопасной работы на них.

3. Техника и режимы дуговой сварки в защитных газах

Изучениетехникивыполнениясваркиразличныхшвовнаустановке УДГ-301 и полуавтомате ПДГ-305 производится под руководством учебного мастера.

Ручная аргонодуговая сварка

Аргонодуговой сваркойвыполняют швыстыковых, тавровых и угловых соединений. Сварку неплавящимся электродом применяют, как правило, притолщинеметалла0,5…6 мм. Притолщинелистовдо2,5 мм рекомендуется сварку производить с отбортовкой кромок. При зазоре 0,1…0,5 ммможносваривать тонколистовой металлтолщиной0,5…4 мм без отбортовки и разделки кромок. Листы толщиной 4…12 мм сваривают встык с V-образной разделкой кромок при угле разделки 50…70°. Допустимый зазор в стыке составляет не более 1,0 мм.

Демонстрация аргонодуговой сварки производится учебным мастеромнапримересваркиалюминиевогосплававследующейпоследовательности:

подготовка пластин к сварке (записать марку сплава и операции подготовки);

подготовка пластин к сварке (записать марку сплава и операции подготовки);

выборрежимасваркисовместносостудентамипотаблицам, представленным в лаборатории;

выборрежимасваркисовместносостудентамипотаблицам, представленным в лаборатории;

настройка установки на заданный режим сварки;

настройка установки на заданный режим сварки;

сварка пластин внижнем положении.

Вовремядемонстрациипроцесса сваркинеобходимонаблюдатьза формированиемметаллашва, движениямигорелкииприсадочногопрутка, записать режим сварки (диаметр электрода, диаметр выходного отверстия сопла горелки, силу тока, напряжения, расход газа), время горения дуги. После сварки следует визуально оценить качество сварного соединения.

Механизированная дуговая сварка в углекислом газе

Сваркувуглекисломгазепроизводятпочтивовсехпространственных положениях. Листовой металл из углеродистых и низкоуглеродистыхсталей толщиной 0,6…1,0 мм свариваютс отбортовкойкромок. Листытолщиной 1,0…8,0 ммсваривают без разделкикромок, нос зазором

26 |

27 |

до 1,0 мм. При толщине металла более 8,0 мм требуетсяV-образная разделка кромок.

Изучение техники выполнения дуговой сварки производится путемдемонстрацииучебныммастеромпроцессасварки. Учебныймастер осуществляет:

подборсовместносостудентамирежимасваркидлясталиСт3сп по таблицам;

подборсовместносостудентамирежимасваркидлясталиСт3сп по таблицам;

наплавку валика в нижнем положении на пластину 10

наплавку валика в нижнем положении на пластину 10 50

50 150 проволокой СВ-08А диаметром 1,6…2,0 мм;

150 проволокой СВ-08А диаметром 1,6…2,0 мм;

наплавку валика в нижнем положении на пластину 10

наплавку валика в нижнем положении на пластину 10 50

50 150 проволокой СВ-08Г2С диаметром 1,6…2,0 мм.

150 проволокой СВ-08Г2С диаметром 1,6…2,0 мм.

Во время демонстрации процесса сварки необходимо наблюдать за формированием металла шва и движениями сварочного держателя, записатьрежимсварки(силутока, напряжение, времягорениядуги, скорость подачи электродной проволоки); объяснить причину образования пор при сварке проволокой марки СВ-08А; отметить отличия в процессе формирования металла шва в различных пространственных положениях.

Содержание отчета

1.Цель и задачи работы.

2.Схемы и особенности процесса дуговой сварки в инертных

иактивных защитных газах.

3.Принципиальные схемы установки для сварки в среде аргона

иполуавтомата для сварки в среде углекислого газа.

4.Результаты наблюдений техники выполнения дуговой сварки в аргоне и углекислом газе.

5.Выводы по работе.

Лабораторная работа № 4

КОНТАКТНАЯСВАРКА

Цель лабораторной работы – ознакомление с сущностью процессов, способами, оборудованиемитехнологическимивозможностямиконтактной электрической сварки.

При выполнении лабораторной работы необходимо:

1)изучитьсущностьпроцессов, достоинстваинедостаткиконтактной сварки;

2)изучитьспособыконтактнойсваркиирациональныеобластиих применения;

3)ознакомиться с устройством и работой контактной точечной машины, стыковой машины и сварочных клещей;

4)освоить методику выбора параметров режима различных способов контактной сварки.

Оснащение участка лабораторной работы:

оборудование – машины точечной контактной сварки МТ-602

оборудование – машины точечной контактной сварки МТ-602

иАТП-25, стыковая сварочная машина МСС-901, сварочные клещи, се-

кундомер, штангенциркуль;

материалы– стержниизнизкоуглеродистойсталидиаметром4...6 мм

материалы– стержниизнизкоуглеродистойсталидиаметром4...6 мм

изаготовки из листовой стали толщиной 0,6...1,2 мм;

плакаты – схемы и описания сварочного оборудования;

справочная литература – справочники, ГОСТы.

1. Сущность процесса контактной сварки

Контактная сварка – сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока.

Контактнаясварка являетсяосновным видомсваркитермомеханического класса.

Нагревзаготовокиспользуютдляоблегченияпластическихдеформаций и разрушения поверхностных окисных пленок.

Количество теплоты (Дж), выделяемое при прохождении тока определяется в соответствии с законом Джоуля–Ленца:

28 |

29 |

t |

|

Q ≥ I 2Rdt, |

(4.1) |

0 |

|

где t – время действия тока, с; I – сварочный ток, А; R – сопротивление участка цепи, Ом.

Сопротивлениеучасткацепиприконтактнойсваркевсоответствии с рис. 4.1 можно определить по формуле

R 2Rэ.д 2Rд Rк , |

(4.2) |

где RЭ.Д сопротивление контакта между электродом и деталью; Rд – сопротивлениеосновногометалла(детали) приегодлинеL; RК – сопротивление контакта между соединяемыми деталями.

Контактное сопротивление Rк является наибольшим, что объясняется двумя причинами: наличием микронеровностей на свариваемых поверхностяхиокисныхпленок. Вследствиеэтоговданнойзонеметалл нагревается быстрее до пластического или расплавленного состояния.

ПриконтактнойсваркеобщеесопротивлениеучасткацепиR обычно не превышает 0,005…0,1 Ом. По этой причине большие токи (десятки тысяч ампер) можно получить при напряжении 1…20 В.

Воизбежание дополнительныхпотерьисниженияпроизводительностивремяпротеканиятокаисчисляетсясекундамиилидолямисекунды.

Основными видами контактной сварки являются стыковая, точечная и шовная.

2. Стыковая контактная сварка

Стыковая сварка – это контактная сварка, при которой соединение свариваемыхчастейпроисходитповсейповерхностистыкуемыхторцов

(рис. 4.1).

Различают стыковую сварку сопротивлением и оплавлением. При стыковой сварке сопротивлением вначале приводят в соприкосновение торцысвариваемыхдеталейсприложениемнебольшогодавленияипосле этого включают электрический ток.

Давление впроцессе нагрева остается практическибез изменения; к концунагрева его повышают для создания необходимойпластической деформацииисварки(рис. 4.2, а). Нагревстыкаосуществляетсяобычно до пластичного состояния металла.

Rд Rк

Р |

Р |

L1 |

L2 |

Тр

Рис. 4.1. Принципиальная схема контактной стыковой сварки

Такойспособприменяютприсваркедеталейизнизкоуглеродистой стали и цветных металлов со сплошным сечением не более 500 мм2 для сталейинеболее200 мм2 дляалюминияимеди. Стыковаясваркасопротивлениемдляполучениякачественногосоединениятребуетточнойподготовки, высокойчистотысвариваемыхповерхностейиконтролятемпературы нагрева. Применяется она ограниченно.

а |

б |

I |

P |

|

I |

P |

|

|

I |

P |

|

|

I |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

P |

|

tсв |

t |

|

tсв |

t |

Рис. 4.2. Циклограммы контактной стыковой сварки: а – сопротивлением; б – оплавлением

Режим стыковой сварки сопротивлением определяют следующие основные параметры:

30 |

31 |

установочная длина L1 + L2, мм; сварочный ток I, А;

длительность нагрева (сварки) tсв, с; давление осадки p или усилие осадки Р, МПа;

припуск на осадку Lос, мм.

Стыковую сварку оплавлением выполняют непрерывным или прерывистым оплавлением (с подогревом).

При стыковой сварке непрерывным оплавлением детали приводят всоприкосновениепривключенномтокеиоченьмаломусилии(рис. 4.2, б). Детали соприкасаются вначале по отдельным небольшим площадкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей в результате непрерывного образования и разрушения кон- тактов-перемычек между их торцами.

В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными пленками выдавливается из стыка, образуя грат. Способ не требует специальной подготовки кромок, имеет высокую производительность. Применяется для сварки тонкостенных труб, листов, рельсов, арматурных стержней железобетонных изделий. Этимспособом сваривают детали компактного (до 1000 мм2) сечения типа прутков из низкоуглеродистой стали и детали из труб и листов несколько большего (развитого) сечения.

Припрерывистомоплавлениидеталисближаютсяподтокомсмед- леннонарастающейскоростьюприкороткихвозвратно-поступательных движениях. Импульсное оплавлениелокализует нагревирасширяетвысокотемпературную зону, предупреждая быструю кристаллизацию расплава. Послеоплавлениявсегосечениявыключаюттокиделаютосадку. Импульсное оплавление значительно уменьшает требуемые для оплавления мощность и припуск на оплавление.

Сварка прерывистым оплавлением используется для сечений 500...10 000 мм2. Для больших деталей(сечение 5000...40 000 мм2) рекомендуетсясваркаоплавлениемспрограммнымуправлениемтокомискоростью перемещения зажимов.

3. Точечная контактная сварка

Точечная сварка – это контактная сварка, при которой сварное соединение получается между торцами электродов, подводящих ток и передающих усилие сжатия.

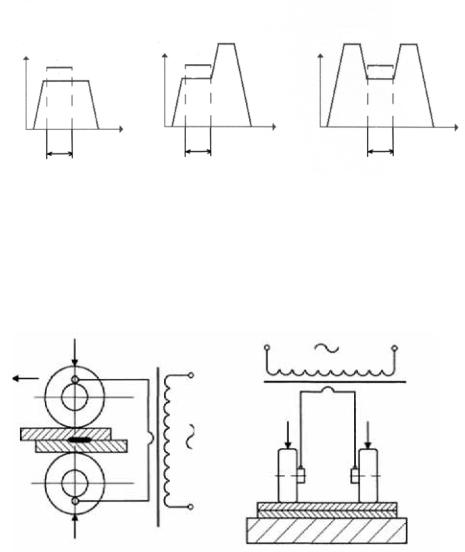

При точечной сварке соединяемые детали располагаются между электродами, изготовленными из медных сплавов (рис. 4.3). Форма

иразмеры электродов зависят от вида сварного соединения и свариваемыхдеталей.

Процессточечнойсваркисостоитизследующихопераций: сжатия свариваемых деталей, включения сварочного тока, выключения тока

иснятия усилия сжатия.

а |

Р |

б |

Р |

Тр |

Тр |

Р |

Р |

Рис. 4.3. Принципиальные схемы контактной точечной сварки: а – листового металла; б – пересекающихся стержней

Точечная сварка начинается с предварительного сжатия деталей электродами, что необходимо для получения электрического контакта между деталями и электродами. Через некоторое время после сжатия электродов включается сварочный ток. При прохождении тока выделяется тепло Q, которое зависит от величины тока I, времени его протекания и сопротивления R (см. формулу (1.1)).

Параметрами режима точечной сварки являются: усилие сжатия, сварочный ток, время сварки и диаметр рабочей части электрода.

Различают два режима контактной сварки: жесткий и мягкий. Жесткийрежимхарактеризуетсяприменением больших плотнос-

тейтокаималымвременемпроцесса. Такойрежимприменяютдлясварки сталей, склонных к образованию закалочных структур, цветных металлов и сплавов.

Мягкийрежимхарактеризуется относительнобольшойпродолжительностью процесса и меньшими плотностями тока. Мягкий режим применяется преимущественно для углеродистых сталей.

Режим точечной сварки подбирается таким, чтобы диаметр сварной точки(литого ядра) dt достигал заданнойвеличины. Дляназначения

32 |

33 |

величины dt используют справочную информацию в виде таблиц или эмпирические формулы. В частности, для этих целей можно использовать формулу

dt 2δ (2...3), |

(4.3) |

где  – толщина металла, мм.

– толщина металла, мм.

Усилие сжатия электродов необходимо при сварке не только для созданияметаллическогоконтактамеждусоединяемымидеталями, нои для осуществления пластической деформации в процессе кристаллизации литого ядра, что необходимо для компенсации усадки, а также для предотвращения выплеска жидкого металла в зазор между деталями. Поэтомудавлениеприточечнойсваркеснимаетсяпослевыключениятока.

Усилие сжатия зависит от толщины свариваемых деталей и теплофизических свойств металла. Оно задается удельнымдавлением ри можетиметьзначенияот50 до180 МПа. Значениековочногоусилияобычно в 2...3 раза больше усилия сжатия.

Продолжительностьвключениятокаоказываетвлияние наколичествовыделившегосятепла, аследовательно, наразмерыжидкойванночкиметалла вядресварнойточки. Крометого, длительное времявключениятокаможетпривестикперегревуосновногометалла, расположенного вблизи сварной точки.

Величина сварочного тока зависит в основном от толщины свариваемогометаллаиегохимическогосостава. При этомминимальныйток определяетнаибольшуюдлительностьпроцессасварки(мягкийрежим). Для сталейэта мягкость характеризуется отсутствиемрезкого закаливания и большими зонами термического влияния. Жесткий режим – это режимработы, прикоторомиспользуетсяпредельновозможныйсварочный ток. Предел ограничивается не столько размерами расплавленной точки(ядра), сколькоопасностьювыплескасильноперегретогожидкого металла по плоскости свариваемого контакта.

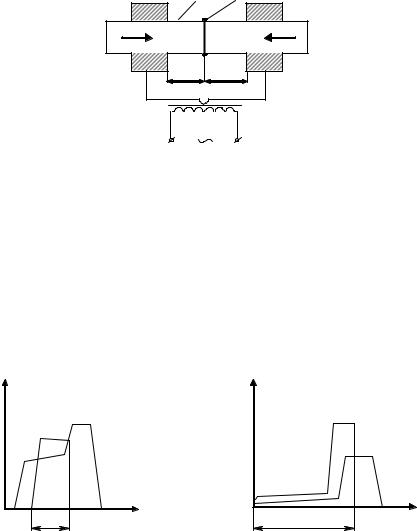

Силу тока и усилие сжатия деталей устанавливают постоянными или меняют по определенному графику в течение цикла сварки одной точки. Характерихизмененияопределяетсятолщинойиматериаломсвариваемыхдеталей. Наиболеераспространенныесхемыцикловточечной сварки приведены на рис. 4.4.

а |

P |

|

б |

P |

|

в I |

P |

|

I |

|

I |

|

P |

|

|||

P |

|

|

|

|

|

|

||

I |

|

P |

I |

|

|

I |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|||

|

tСВ |

t |

|

tСВ |

t |

|

tСВ |

t |

Рис. 4.4. Циклограммы контактной точечной сварки: а – для низкоуглеродистых сталей толщиной до 3 мм; б – для сталей толщиной до 10...12 мм; в – для сталей толщиной более 10 мм

4. Шовная контактная сварка

Шовная сварка – это контактная сварка, при которой соединение свариваемыхчастейпроисходитмеждувращающимисядисковымиэлектродами, подводящими ток и передающими усилие сжатия (рис. 4.5).

а |

P |

б |

Vсв

Тр

P P

P Тр

Рис. 4.5. Принципиальные схемы контактной шовной сварки:

а – с двусторонним подводом тока; б – с односторонним подводом тока

Как и при точечной сварке, детали обычно собирают внахлестку. Напрактикеприменяютследующиеспособысварки: непрерывную, прерывистую с непрерывным вращением роликов.

Непрерывную шовную сварку выполняют при постоянном давлениинасвариваемыедеталиипостоянновключенномтоке втечение всего процесса сварки.

34 |

35 |

Прерывистую сварку выполняют при постоянном давлении сжа- |

|

Содержание отчета |

тия, а сварочный ток подают периодически, при этом шов формируется |

|

|

в виде сварных точек, перекрывающих друг друга. |

1. |

Цель и задачи работы. |

Шовную сварку применяют в массовом производстве при изготов- |

2. |

Сущность процесса контактной сварки (конспективно). |

лении емкостных изделий с толщиной стенки 0,3…3 мм, где требуются |

3. |

Принципиальные схемы основных видов контактной сварки |

герметичные швы. |

и рациональные области их применения. |

|

К параметрам режима шовной сварки относятся: сила тока, дли- |

4. |

Выбор параметров режима точечной и стыковой сварки. |

тельность действия тока и пауз, усилие сжатия и скорость сварки. |

5. |

Последовательность выполнения сварочных операций на точеч- |

Материал электродов должен иметь высокие тепло- и электропро- |

ной и стыковой машинах. Результаты наблюденийи их анализ. |

|

водность, температуру разупрочнения, а также достаточную прочность |

6. |

Выводы по работе. |

итвердость. Электродыизготовляют из меди иее сплавов. Для повышения стойкости электродов применяют водяное охлаждение.

Изучению в лаборатории подлежат точечные машины МТ-602

иАТП-25, машина для стыковой сварки МСС-901, сварочные клещи и их настройка на заданный режим.

При выполнении работы следует:

1)изучить по плакатам и выпискам из инструкций принципиальные электрические и конструктивные схемы точечной, стыковой машин

исварочных клещей и ознакомиться с их устройством;

2)получитьшестькруглыхобразцовдляточечнойитри– длястыковой сварки, два плоских образца для сварки сварочными клещами;

3)определитьоптимальныепараметрырежимасваркиполученных образцов по табличным данным и рекомендациям, имеющимся в лаборатории;

4)подготовитьсварочныемашиныкработеинастроитьихнавыбранный режим сварки;

5)провести сварку на точечной машине АТП-25 прутков в виде крестообразногосоединениянатрехразличныхрежимах: оптимальном, мягком и жестком. По виду сварного соединения оценить, какой из исследуемых режимов сварки является более предпочтительным;

6)провестисваркустержнейвстыкнастыковоймашинеМСС-901 на двух режимах: оптимальном и мягком. По визуальным наблюдениям описать процесс нагрева при сварке и внешний вид сварных стыков, а также оценить длину нагрева до высоких температур по окисленной поверхности. Проанализировать результаты и оценить качество сварки при разных режимах;

7)провестисваркуплоскихобразцовнасварочныхклещахподвум режимам: оптимальномуимягкому. Проанализироватьрезультатыиоце-

нить качество сварки.

36 |

37 |

Лабораторная работа № 5

СВАРКА АРМАТУРНЫХ СТАЛЕЙ ПРИ МОНТАЖЕ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Цель лабораторной работы – изучение сущности процессов, сварочного оборудования, инструмента и приспособлений, техники и технологии ванной сварки.

При выполнении лабораторной работы необходимо:

1)ознакомиться с арматурными сталями и способами их сварки;

2)изучить сущность ванной сварки при соединении горизонтальных и вертикальных стержней из арматурной стали;

3)ознакомиться с оборудованием, инструментом и приспособлениями, применяемыми при ванной сварке;

4)ознакомитьсястехникойитехнологиейваннойсварки, оценить качество и производительность сварки различными способами.

Оснащение участка лабораторной работы:

оборудование – посты для ручной дуговой сварки на постоянном

оборудование – посты для ручной дуговой сварки на постоянном

ипеременномтоке, полуавтоматПДГ-162, защитныемаскисосветофильтрами, молоток, зубило, весы, секундомер, инвентарные медные формы

для ванной сварки, зажимы для скрепления инвентарных форм;

материалы – электроды различных марок диаметром 3...5 мм, электродная проволока диаметром 1,2...2 мм, флюсы марок АН-348А,

материалы – электроды различных марок диаметром 3...5 мм, электродная проволока диаметром 1,2...2 мм, флюсы марок АН-348А,

АН-348АМ, заготовки из арматурной стали диаметром 20...40 мм;

плакаты и планшеты – сварка арматурных сталей в монтажных условиях, натурныеобразцываннойсваркивертикальныхигоризонталь-

плакаты и планшеты – сварка арматурных сталей в монтажных условиях, натурныеобразцываннойсваркивертикальныхигоризонталь-

ных стержней в медных и графитовых формах, на подкладках;

справочная литература – справочники, ГОСТы.

справочная литература – справочники, ГОСТы.

1.Арматурные стали и способы их сварки

Для армирования обычных и предварительно напряженных железобетонных конструкций (ЖБК) применяют специальные арматурные стали, которыепоставляютсяввидестержнейгладкогоилипериодическогопрофиляипроволоки. Распространенныедиаметрыстержней– 6...40 мм. Стержневаяарматураподразделяетсянагорячекатануюитермическиили

термомеханически упрочненную. Термическая обработка – это закалка с последующим отпуском, термомеханическая – высокотемпературная термомеханическая обработка.

Взависимостиотосновныхмеханическиххарактеристикстержневая арматура подразделяется на классыA-I...A-VI, Ат-III...Ат-VIII. Принятые обозначения классов стержневой арматуры (А) дополняются индексами для указания способа изготовления, особых свойств и назначения. Ведущим показателем каждого класса является минимальное значение предела текучести, которое считается нормативным сопротивлением арматуры.

Арматурную сталь выбирают в зависимости от типа конструкции, наличияпредварительногонапряжения, атакжеотусловийвозведенияи эксплуатации зданий и сооружений.

Выбор способа сварки стержней арматуры и закладных деталей зависитот конструкции соединения и условийизготовленияили монтажа.

Взаводскихусловиях, гдеарматурныестержнимогутбытьподаны

кстационарным машинам, используется контактная сварка: стыковая иточечная. Этивидысваркиобеспечиваютвысокуюпроизводительность икачествосварныхсоединений, минимальныезатратыматериаловиэлектроэнергии.

Стыковую сварку непрерывным оплавлением применяют для соединениявстыкарматурныхстержнейнебольшогодиаметраизнизкоуглеродистой стали. Для способа характерна узкая зона интенсивного разогрева, что приводит к закалке стержней из закаливающихся сталей.

Стыковая сварка прерывистым оплавлением применяется при соединениивстык стержней иззакаливающихсясталей(Ст5, 35ГС, 25Г2С и др.) и стержней большого диаметра из низкоуглеродистой стали Ст3. Прерывистое оплавление снижаетстепеньзакалкиимощностьконтактных машин.

Точечнуюсваркуприменяютдлясоединенияпересекающихсястержнейпри изготовлениисварныхарматурных каркасовисеток дляЖБК.

Приизготовлениикаркасовмонолитногожелезобетонаивыполнении монтажных соединений сборного железобетона применяют, в основном, электродуговую, ванную и электрошлаковую сварку. Для монтажной сварки сборные железобетонные элементы зданий имеют закладные детали в местах примыкания одного элемента к другому. При монтаже зданий эти закладные детали сваривают ручной дуговой сваркой, либо непосредственно друг с другом, либо с помощью допол-

38 |

39 |