- •Механические передачи

- •Классификация механических передач

- •Основные характеристики механических передач

- •Производные характеристики механических передач

- •Зубчатые передачи.

- •Достоинства и недостатки зубчатых передач

- •Классификация зубчатых передач

- •В сравнении с цепной передачей

- •[Править]в сравнении с зубчатой передачей

- •Классификация

- •Характеристики [править]

- •Основные понятия

- •Классификация валов и осей

- •Подшипники качения [править]

- •Классификация [править]

- •Классификация [править]

- •По видам управления [править]

- •По группам муфт (механические) [править]

Классификация [править]

В основу классификации положен анализ режимов работы подшипников по диаграмме Герси-Штрибека.

Подшипники скольжения разделяют:

в зависимости от формы подшипникового отверстия:

одно- или многоповерхностные,

со смещением поверхностей (по направлению вращения) или без (для сохранения возможности обратного вращения),

со смещением или без смещения центра (для конечной установки валов после монтажа);

по направлению восприятия нагрузки:

радиальные

осевые (упорные, подпятники),

радиально-упорные;

по конструкции:

неразъемные (втулочные; в основном, для I-1),

разъемные (состоящие из корпуса и крышки; в основном, для всех, кроме I-1),

встроенные (рамовые, составляющие одно целое с картером, рамой или станиной машины);

по количеству масляных клапанов:

с одним клапаном,

с несколькими клапанами;

по возможности регулирования:

нерегулируемые,

регулируемые.

Муфты.

Му́фта — устройство (деталь машины), предназначенное для соединения друг с другом концов валов и свободно сидящих на них деталей и передачи крутящего момента. Служат для соединения двух валов, расположенных на одной оси или под углом друг к другу.

Муфта передаёт механическую энергию без изменения её величины

По видам управления [править]

Управляемые — сцепные, автоматические

Неуправляемые — постоянно действующие.

По группам муфт (механические) [править]

Жёсткие (глухие) муфты:

втулочные (по ГОСТ 24246-96) ;

фланцевые (по ГОСТ 20761-96);

продольно-свёртные (по ГОСТ 23106-78).

Компенсирующие муфты — компенсируют радиальные, осевые и угловые смещения валов:

шарнирные муфты — угловое смещение до 45° (по ГОСТ 5147-97)

зубчатые;

цепные (по ГОСТ 20742-93).

Упругие муфты — компенсация динамических нагрузок:

муфты с торообразной оболочкой (по ГОСТ 20884-93);

втулочно-пальцевые (по ГОСТ 21424-93);

муфты со звёздочкой (по ГОСТ 14084-93).

Сцепные муфты — соединение или разъединение валов или валов с установленными на них деталями.

муфты кулачково-дисковые (по ГОСТ 20720-93);

кулачковые муфты;

фрикционные;

центробежные.

Самоуправляемые (автоматические) муфты:

обгонные муфты — передача вращения только в одном направлении;

центробежные — ограничение частоты вращения;

предохранительные муфты — ограничение передаваемого момента (с разрушающимся элементом и автоматические).

Гидравлические (гидродинамические).

Электромагнитные и магнитные.

Расчет муфт

Компенсирующие муфты

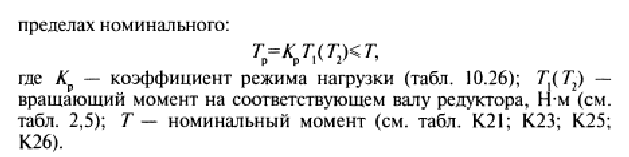

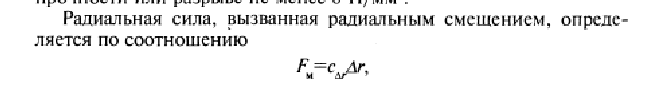

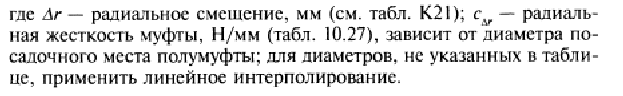

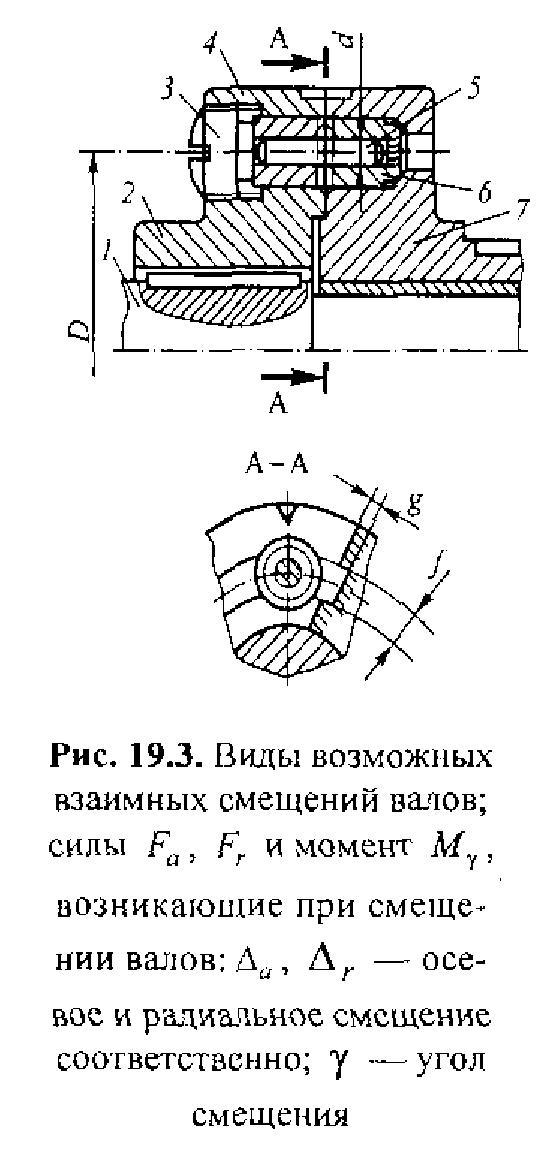

Для соединения валов с несовпадающими осями применяют компенсирующие муфты. Благодаря своей конструкции

эти муфты обеспечивают работоспособность машины даже при взаимных смещениях валов. Однако необходимо помнить, что валы и опоры при этом дополнительно нагружаются радиальными и осевыми силами и изгибающими моментами, зависящими от величины и вида расцентровки валов (см. рис. 19.3). Следует подчеркнуть, что с ростом смещений валов ресурс самой муфты снижается.

|

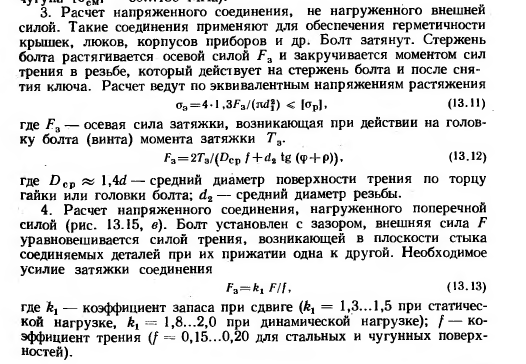

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разъема) необходимо произвести действия в обратном порядке. В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения. Достоинства и недостатки резьбовых соединений Достоинства резьбовых соединений: - высокая нагрузочная способность и надежность; - взаимозаменяемость резьбовых деталей в связи со стандартизацией резьб; - удобство сборки и разборки резьбовых соединений; - централизованное изготовление резьбовых соединений; - возможность создания больших осевых сил сжатия деталей при небольшой силе, приложенной к ключу. Недостатки резьбовых соединений: - главный недостаток резьбовых соединений – наличие большого количества концентраторов напряжений на поверхностях резьбовых деталей, которые снижают их сопротивление усталости при переменных нагрузках.

Основным критерием работоспособности крепежных резьбовых соединений является их прочность. Стандартные крепежные детали сконструированы равнопрочными по следующим параметрам: по напряжениям среза и смятия в резьбе, напряжениям растяжения в нарезанной части стержня и месте перехода стержня в головку. Поэтому для стандартных крепежных деталей в качестве главного критерия работоспособности принята прочность стержня на растяжение, именно по ней ведут расчет болтов, винтов и шпилек. Расчет резьбы на прочность выполняют в качестве проверочного лишь для нестандартных деталей.

Расчёт обычно проводят на основе двух условий: условия прочности соединения и условия плотности соединяемого стыка. Разрушение соединения происходит, как правило, в виде среза или смятия витков резьбы, а также в виде разрушения болтов и шпилек по резьбовой части и по сечению под головкой болта. Обеспечение герметичности соединения, нераскрытия стыка, а также неподвижности соединения с установленными с зазором болтами достигается предварительной затяжкой болта.

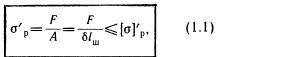

1.3.

Расчет на прочность сварных

соединений

Основным критерием

работоспособности швов сварных

сое¬динений является прочность. Расчет

на прочность основан на допущении,

что напряжения в шве распределяются

равномерно как по длине, так и по

сечению

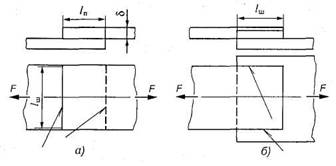

Стыковые

соединения.

Расчет швов (рис. 1.7) производят на

растяжение или сжатие по сечению

соединяемых деталей без учета утолщения

шва. Условие прочности шва на рас-

где

F — растягивающая сила; δ — толщина

шва (принимается равной толщине

детали); /ш — длина шва; σ'ρ и [σ]ρ —

рас¬четное и допускаемое напря¬жения

на растяжение для шва (см. табл.

1.1).

Нахлесточные

соединения

угловыми швами. Расчет угло¬вых швов

производят на срез по опасному сечению

I — I (см. рис. 1.5, а), совпадающему с

биссектрисой прямого угла. Расчетная

высота опасного сечения шва равна к

sin 45° Условие прочности шва на срез

при действии растягивающей или

сжимающей силы

где ТсР и [т]ср — расчетное и допускаемое напряжения среза для шва (см. табл. 1.1); /ш — расчетная длина шва. В соединении лобовыми швами /ш = 2/л (см. рис. 1.4, а), фланговыми швами /ш = 2/фЛ (см. рис. 1.4, б). В комбинированном сварном шве (см. рис. 1.4, в) /ш равна сумме длин всех лобовых и фланговых швов.

Все

| |

|

Расчет

стыковых соединений.

Швы

этих соединений работают на растяжение

или сжатие в зависимости от

направления действующей нагрузки

(рис.1, а и б). Основным критерием

работоспособности стыковых швов

является их прочность. Соединение

разрушается в зоне термического

влияния и рассчитывается по размерам

сечения детали по напряжениям,

возникающим в материале детали.

|

Соединение внахлест.

В

соединениях внахлест длину

перекрытия принимают больше 4s, где s –

минимальная толщина свариваемых деталей.

Длина лобовых швов lшне

ограничивается. Длина фланговых швов

ограничивается, так как с увеличением

их длины возрастает неравномерность

распределения напряжений по длине шва

lфл <

60K

Рис.5

Сварные

швы располагают так, чтобы они в соединении

были нагружены равномерно. При

проектировании соединения уголков с

косынками (рис.5) длины фланговых швов

принимают обратно пропорциональными

расстояниям до центра тяжести

уголка:

Рис.5

Сварные

швы располагают так, чтобы они в соединении

были нагружены равномерно. При

проектировании соединения уголков с

косынками (рис.5) длины фланговых швов

принимают обратно пропорциональными

расстояниям до центра тяжести

уголка:

Суммарная

длина фланговых швов

Суммарная

длина фланговых швов ![]() Следовательно,

длина флангового шва у примыкающей

полки уголка

Следовательно,

длина флангового шва у примыкающей

полки уголка В

конструкциях, подверженных действию

вибрационных знакопеременных нагрузок,

соединения внахлест не рекомендуются,

так как они создают значительную

концентрацию напряжений.

В

конструкциях, подверженных действию

вибрационных знакопеременных нагрузок,

соединения внахлест не рекомендуются,

так как они создают значительную

концентрацию напряжений.

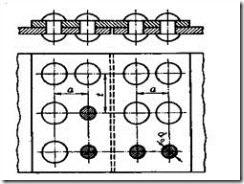

Расчет на прочность заклепочных соединений.

Расчет на прочность элементов заклепочного шва

Расчет на прочность – основной критерий работоспособности прочных заклепочных швов – основан на следующих допущениях:

1. Силы трения на стыке деталей не учитывают, считая, что вся нагрузка передается только заклепками.

2. Расчетный диаметр заклепки равен диаметру отверстия d0.

3. Нагрузка между заклепками распределяется равномерно. Рассмотрим простейший заклепочный шов – однорядный односрезный внахлест (рисунок 3.5). При нагружении шва осевой силой F4 детали стремятся сдвинуться относительно друг друга. При этом условия прочности элементов шва имеют следующий вид:

Рисунок 3.5 – К расчету однорядного односрезного заклепочного шва

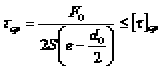

Условие прочности на смятие поверхностей заклепок и стенок отверстий соединяемых деталей

![]() ,

(3.2)

,

(3.2)

где s – меньшая

из толщин склепываемых деталей в

мм; dо – диаметр

отверстия под заклепку в мм; z – число

заклепок; ![]() и

и ![]() –

расчетное и допускаемое напряжения на

смятие в МПа для менее прочного из

контактирующих материалов, то есть для

деталей или для заклепок (таблица 3.2).

–

расчетное и допускаемое напряжения на

смятие в МПа для менее прочного из

контактирующих материалов, то есть для

деталей или для заклепок (таблица 3.2).

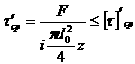

Условие прочности на срез заклепок

,

(3.3)

,

(3.3)

где i – число

плоскостей среза одной заклепки (на

рисунке 3.5 i=1); ![]() и

и ![]() –

расчетное и допускаемое напряжения на

срез в МПа для заклепок (таблица 3.2).

–

расчетное и допускаемое напряжения на

срез в МПа для заклепок (таблица 3.2).

Условие прочности на растяжение в деталях (сечение I–I на рисунке 3.5)

![]() ,

(3.4)

,

(3.4)

где F – продольная

сила, возникающая в том сечении, где

определяется рабочее напряжение; t –

шаг шва в мм; z –число

отверстий в сечении, в котором определяется

рабочее напряжение (на рисунке 3.5 z =

2); ![]() и

и ![]() –

расчетное и допускаемое напряжения на

растяжение в МПа для соединяемых деталей

(таблица 3.2).

–

расчетное и допускаемое напряжения на

растяжение в МПа для соединяемых деталей

(таблица 3.2).

Условие прочности на срез края детали одновременно по двум сечениям II – II (рисунок 3.5).

Поскольку

распределение напряжений среза в

указанных сечениях весьма сложно, то

для надежности расчета принимают, что

срез может произойти по длине ![]()

,

(3.5)

,

(3.5)

где Fо = F/z –

усилие, приходящееся на одну

заклепку; ![]() и

и ![]() –

расчетное и допускаемое напряжения на

срез в МПа для соединяемых деталей

(таблица 3.2).

–

расчетное и допускаемое напряжения на

срез в МПа для соединяемых деталей

(таблица 3.2).

На практике при расчете прочных заклепочных швов пользуются следующими соотношениями, полученными совместным решением приведенных выше уравнений при условии равнопрочности всех элементов шва.

Диаметр отверстия под заклепки для швов внахлест (рисунок 3.4, а) или с одной, а также с двумя накладками (рисунок 3.4, б)

![]() .

(3.6)

.

(3.6)

Шаг заклепочного шва (см. рис. 3.5)

![]() .

(3.7)

.

(3.7)

Расстояние от края детали до оси заклепки (см. рис. 3.5) при продавленных отверстиях

е = 2d0, (3.8)

при сверленых отверстиях

е = 1,65d0. (3.9)

Расстояние между рядами заклепок (рисунок 3.6)

а![]() ≥0,6

≥0,6![]() .

(З.10)

.

(З.10)

Толщина накладок (рисунок 3.4)

![]() .

(3.11)

.

(3.11)

Необходимое число заклепок z определяют расчетом из условий прочности на смятие и срез по формулам (3.2) и (3.3).

Рисунок 3.6 – Двухрядный односрезный параллельный заклепочный шов с одной

накладкой

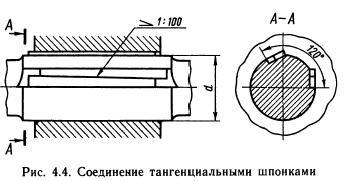

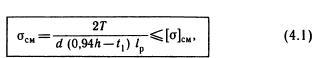

Расчет на прочность шпоночных и шлицевых соединений.

Основным

критерием работоспособности шпоночных

соедине¬ний является прочность. Шпонки

выбирают по таблицам ГОСТов в зависимости

от диаметра вала, а затем соединения

проверяют на прочность. Размеры шпонок

и пазов в ГОСТах подобраны так, что

прочность их на срез и изгиб обеспечивается,

если выполняет¬ся условие прочности

на смятие, поэтому основной расчет

шпоночных соединений — расчет на смятие.

Проверку шпонок на срез в большинстве

случаев не производят.

Соединения

призматическими шпонками (рис. 4.5 и 4.1)

про¬веряют по условию прочности на

смятие:

Сила,

передаваемая шпонкой, Ft = 2 T/d.

При высоте

фаски шпонки /»0,06Л площадь смятия

где

Τ — передаваемый момент; d — диаметр

вала; (0,94Л — /|) — рабочая глубина паза

в ступице (см. табл. 4.1); [а]см — допускае¬мое

напряжение смятия (см. ниже); /р — рабочая

длина шпонки; для шпонок с плоскими

торцами /р = /, со скругленными торцами

/р = /

Если расчетное напряжение

превышает допускаемое более чем на 5 %,

то увеличивают длину шпонки и соответственно

сту¬пицы или шпоночное соединение

заменяют шлицевым или соеди¬нением с

натягом.

При проектировочных расчетах

после выбора размеров поперечного

сечения b и h по табл. 4.1 определяют

расчетную длину шпонки /р по формуле

(4.1).

Длину шпонки со скругленными

торцами / = /р + /? или с плос¬кими торцами

/ = /р назначают из стандартного ряда

(см. табл. 4.1). Длину СТуПИЦЫ /от принимают

на 8... 10 мм больше длины шпонки. Если

длина ступицы больше величины 1,5 d, то

шпоноч¬ные соединения заменяют шлицевым

или соединением с натягом.

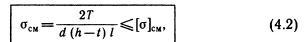

Соединения

сегментными шпонками (см. рис. 4.2) проверяют

на смятие:

где

/ — длина шпонки; (h — t) —рабочая глубина

в ступице.

Сегментная

шпонка узкая, поэтому в отличие от

призматической ее проверяют на срез.

где

/ — длина шпонки; (h — t) —рабочая глубина

в ступице.

Сегментная

шпонка узкая, поэтому в отличие от

призматической ее проверяют на срез.

Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию. Эти соединения, аналогично шпоночным, выбирают по таблицам стандартов в зависимости от диаметра вала, а затем проверяют расчетом.

|

|

Расчет на смятие. Условие прочности на смятие рабочих поверхностей зубьев

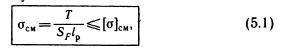

где Τ — передаваемый вращающий момент, Η «мм; SF — удельный (на единицу длины) суммарный статический момент площади рабочих поверхностей, мм3/мм (см. табл. 5.1); /р— рабочая длина зубьев (см. рис. 5.1); [а]см — допускаемое напряжение смятия, Н/мм2.

Для неподвижных соединений с незакаленными поверхностями [а]см = 30...70 Н/мм2, а с закаленными [а]См = 80...150 Н/мм2

Для подвижных соединений с закаленными поверхностями [а]см = 5...15 Н/мм2. Большие значения относятся к спокойной нагрузке.

Рис.

1 К расчету стыковых соединений

Проверочный

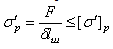

расчет прочности шва на растяжение.

Условие

прочности:

Рис.

1 К расчету стыковых соединений

Проверочный

расчет прочности шва на растяжение.

Условие

прочности:  ,

(1)

где

,

(1)

где