- •Механические передачи

- •Классификация механических передач

- •Основные характеристики механических передач

- •Производные характеристики механических передач

- •Зубчатые передачи.

- •Достоинства и недостатки зубчатых передач

- •Классификация зубчатых передач

- •В сравнении с цепной передачей

- •[Править]в сравнении с зубчатой передачей

- •Классификация

- •Характеристики [править]

- •Основные понятия

- •Классификация валов и осей

- •Подшипники качения [править]

- •Классификация [править]

- •Классификация [править]

- •По видам управления [править]

- •По группам муфт (механические) [править]

Зубчатые передачи.

Зубчатая передача — это механизм или часть механизма в состав которого входят зубчатые колёса. Движение пе-редаётся с помощью зацепления пары зубчатых колёс. Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Параметрам шестерни приписывают индекс 1, параметрам колеса – индекс 2.

Достоинства и недостатки зубчатых передач

Достоинства зубчатых передач: • Возможность применения в широком диапазоне скоростей, мощностей и передаточных отношений. •Высокая-нагрузочная-способность и малые габариты. • Большая долговечность и надёжность работы. • Постоянство передаточного отношения. • Высокий КПД (87-98%). • Простота обслуживания. Недостатки зубчатых передач: • Большая жёсткость не позволяющая компенсировать динамические нагрузки. • Высокие требования к точности изготовления и монтажа. • Шум при больших скоростях.

Классификация зубчатых передач

По передаточному отношению: • с постоянным передаточным отношением; • с переменным передаточным отношением. По форме профиля зубьев: • эвольвентные; • круговые (передачи Новикова); • циклоидальные. По типу зубьев: • прямозубые; • косозубые; • шевронные; • криволинейные. По взаимному расположению осей валов: • с параллельными осями (цилиндрические передачи с прямыми, косыми и шевронными зубьями); • с пересекающимися осями (конические передачи); • с перекрещивающимися осями. По форме начальных поверхностей: • цилиндрические; • конические; • гиперболоидные; По окружной скорости колёс: • тихоходные; • среднескоростные; • быстроходные. По степени защищенности: • открытые; • закрытые. По относительному вращению колёс и расположению зубьев: • внутреннее зацепление (вращение колёс в одном направлении); • внешнее зацепление (вращение колёс в противоположном направлении).

Материалы применяемые для изготовления зубчатых передач.

Для изготовления зубчатых колес применяют: - углеродистые качественные стали 40, 45, 50, 55, а также легированные стали марок 40Х, 45Х, 40ХН, ЗОХГТ, 40ХФА, 55Г и другие; термообработка - нормализация, улучшение или закалка; - легированные стали 20Х, 12ХНЗА, 18ХГТ; термообработка - цементация с закалкой; - легированные стали 40Х, 40ХФА, 28Х2МЮА; термообработка - азотирование с закалкой; - отливки из углеродистой стали 45Д, 50Л, 55Л; термообработка - нормализация; д) серый чугун СЧ 30, СЧ35 и высокопрочный чугун ВЧ50-2, ВЧ60-2, ВЧ45-5; - пластические массы: текстолит ПТ, ПТК, лигнофоль, капрон, древесные слоистые пластики марок ДСП-Б и ДСП-В. В таблице приведены рекомендации по выбору материала и термообработки зубчатой пары в зависимости от условий работы передачи. Зубчатые колеса небольших размеров изготовляют часто заодно с валом. Колеса больших размеров состоят из обода с нарезанными зубьями, ступицы и соединяющих их диска или спиц. Их устанавливают на валах на шлицах или шпонке (при передаче крутящего момента) и на подшипниках скольжения или качения (когда момент из вал непосредственно не передается) и крепят от осевого перемещения с помощью винтов, штифтов, пружинных колец, гаек, втулок.

Виды повреждений зубьев зубчатых колес.

Все виды повреждения поверхностей зубьев связаны с контактными напряжениями и трением: • Усталостное выкрашивание является основным видом разрушения поверхности зубьев при хорошей смазке передач. Передача работает длительное время до появления усталости в поверхностных слоях зубьев. На поверхности появляются небольшие углубления, которые растут и превращаются в раковины. Основные меры предупреждения выкрашивание: определение размеров из расчёта на усталость по контактным напряжениям; повышение твёрдости материала путём термообработки; повышение степени точности изготовления зубьев. • Абразивный износ является основной причиной выхода из строя передач при плохой смазке (открытые пере-дачи и закрытые, но плохо защищённые от загрязнения; сельскохозяйственные, транспортные, грузоподъёмные ма-шины; горнорудное оборудование). Основные меры предупреждения износа: повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. • Заедание наблюдается преимущественно в высоко нагруженных и высокоскоростных передачах. В месте со-прикосновения зубьев этих передач развивается высокая температура, способствующая разрыву масленой плёнки и образованию металлического контакта. Здесь происходит сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты способствуют заеданию. Меры предупреждения заедания те же, что и против износа. • Пластические сдвиги наблюдаются у тяжело нагруженных тихоходных зубчатых колёс выполненных из мяг-кой стали. При перегрузках на мягкой поверхности зубьев появляются пластические деформации с последующим взрывом в направлении скольжения. Пластические сдвиги можно устранить повышением твёрдости рабочей поверх-ности зубьев. • Отслаивание твёрдого поверхностного слоя зубьев подвергнутых поверхностному упрочнению (азотирова-ние, цементирование, закалка) Этот вид разрушения наблюдается при низком качестве термообработки. Отслаиванию способствуют перегрузки.

Силы действующие в зацеплении прямозубой зубчатой передачи.

При работе зубчатых передач возникают силы, знание которых необходимо для расчета на прочность зубьев колес, валов и их опор. Силы определяют при статическом нагружении, без учета ошибок изготовления и деформаций деталей.

Эти явления учитываются соответствующими коэффициентами при определении расчетной нагрузки на передачу. Силами трения также пренебрегают вследствие их малости. Силы в зацеплении определяют в полюсе зацепления П, предполагая, что вся нагрузка передается одной парой зубьев.

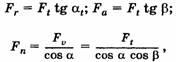

Распределенную нагрузку по линии контакта К2К2 заменим результирующим вектором Fn. Вектор Fn, раскладывается по осям координат в окружном Ft, в радиальном Fr и в осевомFа направлениях. На рис. представлены силы в торцовом сечении косозубого колеса.

Окружную силу определяют через заданный вращающий момент на шестерне T1(Н • м)

![]()

Радиальную силу Fr, осевую Fа, результирующую Fn силы находят через окружную Ft:

Где ![]() угол

зацепления в торцовой плоскости, у

прямозубой передачи β=0, α=αt=20º, Fа=0.

У шевронной передачи осевые силы

уравновешиваются.

угол

зацепления в торцовой плоскости, у

прямозубой передачи β=0, α=αt=20º, Fа=0.

У шевронной передачи осевые силы

уравновешиваются.

Силы …………. Косозубой передачи

Особенности рассчето косозубой передачи.

У косозубых колес зубья располагаются под некоторым углом к образующей делительного цилиндра (рисунок 11.9). Оси колес остаются параллельными.

Косозубые цилиндрические передачи нарезаются тем же режущим инструментом, на тех же станках, по такой же технологии, что и прямозубые. При этом заготовку поворачивают на угол, поэтому зубья расположены под углом к образующей делительного цилиндра. В нормальном сечении n-n профиль косого зуба совпадает с профилем прямого зуба. В этом сечении Модуль должен быть стандартным. Параметры косого зуба в торцевом сечении t-t изменяются в зависимости от угла

Прочность зубьев определяют его форма размеры и форма в нормальном сечении. Форму косого зуба в нормальном сечении принято определять параметрами эквивалентного прямозубого колеса.

Прочность зубьев определяют его форма и размеры в номальном сечении. Форма косого зуба в нормальном сечении определятся параметрами эквивалентного прямозубого колеса.

Силы действующие в конической зубчатой передаче. (см. выше)

Особенности расчета конической передачи

Особенности расчета конических передач на прочность

Расчет конических зубчатых передач на прочность сводится к расчету на прочность эквивалентной цилиндрической зубчатой передачи.

Расчетная нагрузка определяется на среднем делительном конических зубчатых колес:

![]() .

.

Параметры эквивалентного цилиндрического колеса (при приведении прямозубых конических колес) определяются по формулам

– эквивалентные диаметры

![]() ;

; ![]() ;

;

– эквивалентные числа зубьев

![]() ;

; ![]() .

.

Параметры биэквивалентного (двойное приведение) цилиндрического колеса (при приведении конических колес с круговыми зубьями) определяются по формулам

– эквивалентные диаметры

![]() ;

; ![]() ;

;

– эквивалентные числа зубьев

![]() ;

; ![]() .

.

Эквивалентное

передаточное число ![]() ,

используемое только для распространения

расчетов на контактную выносливость

цилиндрических передач на конические

передачи, определяется по формуле

,

используемое только для распространения

расчетов на контактную выносливость

цилиндрических передач на конические

передачи, определяется по формуле

![]() .

.

Кроме того, в расчетные формулы вводится установленный опытным путем коэффициент понижения несущей способности конических передач по сравнению с цилиндрическими передачами.

Проектный расчет конических передач на контактную выносливость

При

проектном расчете конических зубчатых

передач на контактную выносливость

обычно определяется внешний делительный

диаметр колеса ![]() ,

мм, по формуле

,

мм, по формуле

![]() ,

,

где ![]() –

крутящий момент на валу колеса, Н·м;

–

крутящий момент на валу колеса, Н·м; ![]() –

коэффициент, учитывающий прочность

конических передач (для прямозубых

колес

–

коэффициент, учитывающий прочность

конических передач (для прямозубых

колес ![]() ,

для колес с круговыми зубьями

,

для колес с круговыми зубьями ![]() выбирается

в зависимости от вида термообработки

материала колес по табл. 5.1);

выбирается

в зависимости от вида термообработки

материала колес по табл. 5.1); ![]() допускаемое

напряжение, МПа.

допускаемое

напряжение, МПа.

Коэффициент,

учитывающий неравномерность распределения

нагрузки ![]() определяется

по аналогии с цилиндрическими зубчатыми

передачами.

определяется

по аналогии с цилиндрическими зубчатыми

передачами.

Полученное

значение ![]() округляют

до стандартного значения по ГОСТ

12289-76: 50; (56); 63; (71); 80; (90); 100; (112); 125; (140); 160;

(180); 200; (250); 280; 315; 355; 400; 450; 500; 560; 630; 710; 800.

Предпочтительными являются значения

без скобок.

округляют

до стандартного значения по ГОСТ

12289-76: 50; (56); 63; (71); 80; (90); 100; (112); 125; (140); 160;

(180); 200; (250); 280; 315; 355; 400; 450; 500; 560; 630; 710; 800.

Предпочтительными являются значения

без скобок.

Червячные передачи

Червя́чная переда́ча (зубчато-винтовая передача) — механическая передача, осуществляющаяся зацеплением червяка и сопряжённого с ним червячного колеса[

Передача предназначена для существенного увеличения крутящего момента и, соответственно, уменьшения угловой скорости. Ведущим звеном является червяк. Червячная передача без смазки и вибрации обладает эффектом самоторможения и является необратимой: если приложить момент к ведомому звену (червячному колесу), из-за сил трения передача работать не будет.Передаточные отношения червячной передачи закладываются в пределах от 8 до 100, а в некоторых приложениях — до 1000

Достоинства:

Плавность работы

Бесшумность

Большое передаточное отношение в одной паре, благодаря чему червячные редукторы с большим передаточным числом значительно более компактны и менее массивны, чем эквивалентные зубчатые

Самоторможение

Повышенная кинематическая точность

Недостатки:

Сравнительно низкий КПД (целесообразно применять при мощностях не более 100 кВт)

Большие потери на трение (тепловыделение)

Повышенный износ и склонность к заеданию

Повышенные требования к точности сборки, необходимость регулировки

Необходимость специальных мер по интенсификации теплоотвода

Указанные недостатки обусловлены связанной с геометрией передачи невозможностью получения жидкостного трения

Силы действующие в червячной передаче (см. выше)

Тепловой расчет червячной передачи

При работе червячных передач выделяется большое количество теплоты. Потерянная мощность (1 — η) Р\ на трение в зацеплении и подшипниках, а также на размешивание и разбрызгивание масла переходит в теплоту, которая нагревает масло, а оно через стенки корпуса передает эту теплоту окружающей среде. Если отвод теплоты недостаточен, передача перегреется. При перегреве смазочные свойства масла резко ухудшаются (его вязкость падает) и возникает опасность заедания, что может привести к выходу передачи из строя.

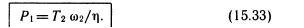

Тепловой расчет червячной передачи при установившемся режиме работы производится на основе теплового б а л а н- с а, т. е. равенства тепловыделения QB и теплоотдачи Q0.

Количество теплоты, выделяющееся в непрерывно работающей передаче в одну секунду,

Qb= (1 —л) Р.,

где η — к.п.д. червячной передачи; Р\— мощность на червяке, Вт,

Здесь Т2— вН'М; сог— в рад/с.

Количество теплоты, отводимое наружной поверхностью корпуса в одну секунду,

Q0= Κί (tM — tB) А,

где А — площадь поверхности корпуса, омываемая внутри маслом или его брызгами, а снаружи воздухом, м2. Поверхность днища корпуса не учитывается, так как она не омывается свободно циркулирующим воздухом; tB— температура воздуха вне корпуса; в цеховых условиях обычно /В = 20°С; /„—температура масла в корпусе передачи, °С; /Ст— коэффициент теплопередачи, т. е. число, показывающее, сколько теплоты в секунду передается одним квадратным метром поверхности корпуса при перепаде температур в один градус, зависит от материала корпуса редуктора и скорости циркуляции воздуха (интенсивности вентиляции помещения).

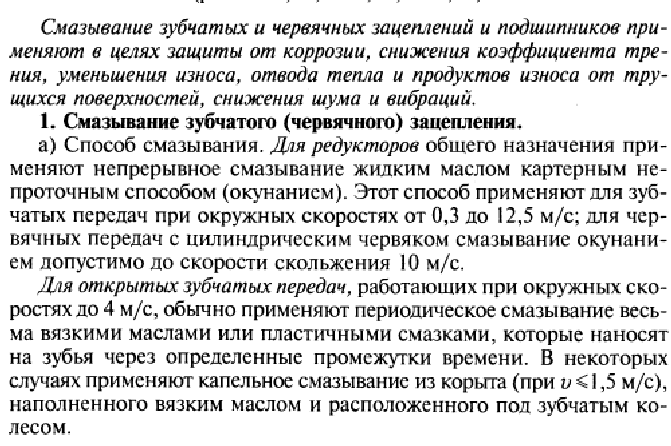

Смазывание зацеплений

Ременные передачи.

Ремённая передача — это передача механической энергии при помощи гибкого элемента — приводного ремня, за счёт сил трения или сил зацепления (зубчатые ремни). Может иметь как постоянное, так и переменное передаточное число (вариатор),валы которого могут быть с параллельными, пересекающимися и со скрещивающимися осями.

Состоит из ведущего и ведомого шкивов и ремня (одного или нескольких).