- •Механические передачи

- •Классификация механических передач

- •Основные характеристики механических передач

- •Производные характеристики механических передач

- •Зубчатые передачи.

- •Достоинства и недостатки зубчатых передач

- •Классификация зубчатых передач

- •В сравнении с цепной передачей

- •[Править]в сравнении с зубчатой передачей

- •Классификация

- •Характеристики [править]

- •Основные понятия

- •Классификация валов и осей

- •Подшипники качения [править]

- •Классификация [править]

- •Классификация [править]

- •По видам управления [править]

- •По группам муфт (механические) [править]

Основные требовани применяемые к деталям и узлам машин при их проектировании:

Работоспособность – это состояние изделия, при котором оно способно выполнять заданную функцию с параметрами, установленными требованиями технической документации.

Надежность- св-во изделия сохранять во времени установленные эксплуатационные показатели(работоспособность), при заданных условиях работы, техническом обслуживании, ремонте хранении и транспортировки.

Безотказность - св-во изделия сохранять работоспособность в течении опред. Времени.

Долговечность- характерезуется ресурсом(т.е. наработкой изделия до предельного состояния).

Ремонтопригодность – способность машины восстанавливать свою работоспособность при помощи ремонта.

Сохраняемость – св-во машины сохранять первые 3-и показателя при хранении.

Технологичность – приспособленность конструкции изделия к достижению оптимальных затрат при производстве, тех.обслуж. и ремонте.

Экономичность – определяется хатратамми на проектирование, изготовление, эксплуаеацию и ремонт.

Безопасность

Эстетичность – факторы определяющие внешний вид изделия.

Этапы проектирования:

Техническое задание (ТЗ)

Техническое предложение

Эскизный проект

Технический проект (ТП)

Рабочая документация (РД)

Условия эксплуатации

Критерии работоспособности деталей и узлов машин. Понятие прочности деталей и жесткости.

Прочность – св-во детали выдерживать нагрузку без разрушения или появления остаточных деформаций.

Ϭ = F/A ; Ϭ ≤ [Ϭ] ; [Ϭ]= Ϭоп/Sn где Ϭоп- опасное напряжение

Sn – коэф. Запаса прочности

Жесткость – характеризуется изменением размеров и формы деталей под нагрузкой и определяет способность детали сопротивляться изменению формы.

Расчет на жесткость предусматривает ограничение упругих перемещений деталей в допустимых пределах.

f ≤ [f] - допускаемый прогиб

Ѳ ≤ [Ѳ] –

Износостойкость - это свойство материала оказывать сопротивление изнашиванию в определённых условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания. Износостойкость зависит от состава и структуры обрабатываемого материала, исходнойтвёрдости, шероховатости и технологии обработки детали, состояния ответной детали.

Теплоустойчивость – св –во деталей и узлов машин работать без перегрева

t° ≤ [t°]

Виброустойчивость – способность машины и ее узлов работать в заданном диапазоне скоростей без значительного повышения динамической нагрзуки.

Ρ*V = [ρV]

Точность – св-во машин и механизмов работать в заданных пределах возможных отклонений параметров.

Основные технологические и экономические требования.

С экономической точки зрения применяемые материалы для изготовления деталей, а также смазочные материалы должны быть недефицитными и недорогостоящими. Технология изготовления деталей из материалов должна быть достаточно простой. Замена смазочного материала при эксплуатации узлов трения должна производиться как можно реже или не производиться совсем.

Технологические требования: хорошая обрабатываемость используемых материалов, создание шероховатостей поверхностей трения, близких к равновесным, то есть обеспечение незначительного по длительности периода приработки, сравнительная простота технологических процессов при изготовлении деталей, разработка систем эффективного контроля качества продукции.

Понятие надежности машин. Критерии надежности машин:

Надежность- св-во изделия сохранять во времени установленные эксплуатационные показатели(работоспособность), при заданных условиях работы, техническом обслуживании, ремонте хранении и транспортировки.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность- характерезуется ресурсом(т.е. наработкой изделия до предельного состояния).

Ремонтопригодность – способность машины восстанавливать свою работоспособность при помощи ремонта.

Сохраняемость – св-во машины сохранять первые 3-и показателя при хранении.

В чем противоречивость предъявляемых к машинам требований?

К машинам часто предъявляются противоречивые требования, поэтому приходится отступать от принятых норм и оптимальных соотношений. Количество вариантов расчета в значительной мере определяется опытом расчетчика.

Материалы применяемые в машиностроении.

Факторы влияющие на выбор материала:

Прочность

Требования по габаритам и массам

Эксплуатация

Техн. Св-ва материала

Стоимость

Металлы и их сплавы

Черные металлы (Fe + C) «стали»

Чугуны(серый, белый, ковкий, модифицированный, высокопрочный,антифрикционный)

Цветные металлы (алюминивые сплавы – силумины,дюралюмины,магналий; медные сплавы – латунь.бронза(с оловом,без), бобиты(медь+олово+свинец+кальций = используется для подшипников скольжения.)

неметаллы (пластические массы, керамика, стекло, резина и т.д.)

композиционные материалы.

Классификация сталей.

Стали ( С до 0.8%) – углеродистые обыкновенного качества применяются для фасонного проката (ГОСТ 380 – 88) Класс прочности: Ст.2…6.

- качественная конструкционная (ГОСТ 1050-74) применяется для изготовления таких деталей которые подвергаются термообработке.

Сталь 45 = в данном случае указывает на содержание С=0.45%

-легированная конструкционная сталь. Применяют в высокответсвенных деталях и для деталей с особыми требованиями в период эксплуатации.

Сталь 12ХН3 где, 12 = содержание углерода С=0.12% ;

Х без цифры значи что Х≤1.5%; Н с цифрой 3 значит что Н=3%.

Обозначения легированных элементов: Р — бор; Ю — алюминий; С — кремний; Т — титан; Ф — ванадий; X — хром; Г — марганец; Н — никель; М — молибден; В — вольфрам.

Виды и классификация нагрузок:

Сосредоточенные нагрузки передают свое действие через,очень малые площади. Примерами таких нагрузок могут служить давление колес железнодорожного вагона на рельсы, давление тележки тали на монорельс и т. д.

Распределенные нагрузки действуют на сравнительно большой площади. Например, вес станка передается через станину на всю площадь соприкосновения с фундаментом.

По продолжительности действия принято различать постоянные и переменные нагрузки. Примером постоянной нагрузки может служить давление подшипника скольжения — опоры валов и осей — и его собственный вес на кронштейн.

Переменной нагрузке подвержены в основном детали механизмов периодического действия. Одним из таких механизмов служит зубчатая передача, у которой зубья в зоне контакта смежных пар зубчатых колес испытывают переменную нагрузку.

По характеру действия нагрузки могут быть статическими и динамическими. Статические нагрузки почти не изменяются в течение всего времени работы конструкции (например, давление ферм на опоры).

Динамические нагрузки действуют непродолжительное время. Их возникновение связано в большинстве случаев с наличием значительных ускорений и сил инерции.

Динамические нагрузки испытывают детали машин ударного действия, таких, как прессы, молоты и т. д. Детали кривошипно-шатунных механизмов также испытывают во время работы значительные динамические нагрузки от изменения величины и направления скоростей, то есть наличия ускорений.

Классификация напряжений:

Основные – напряжении возникающие в деталях от действия внешних нагрузок.

Начальные – могут возникать при создании деталей

Исчезающие – возникают при неравномерном нагреве сопряженных деталей

Остаточные – возник при неравномерном остывании (отливка, термообработка и тп.)

Основные делятся на : постоянные и переменные(последние изменяются по величине или по закону к примеру как зубчатая нагрузка) – характеризуются циклами нагружения.

Факторы влияющие на прочность деталей машин.(см. тетрадь)

Абсолютные размеры деталей( Кд )

Формы деталей (коэф. Альфа)

Влияние упрочнения поверхности( закалка ТВЧ , азотирование и цементирование)

Влияние срока службы

Влияние раб, температуры

Концентрации напряжений.

Источниками концентрации напряжений могут являться:

Посадка подшипника с натягом и ступенчатый переход с галтелью

Посадка колеса с натягом и шпоночный паз(Т.В.)

Соотношение диаметра впадин шестерни(червяка)

Резьба (Вал-червяк) или ступенчатый переход галтелью между диаметром впадин червяка и диаметром ступени.(также и для в-ш ц.\к.)

Шлицы (вал-шестерня цилиндрическая\коническая)

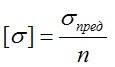

Допускаемое напряжение, Опасное напряжение.

Допустимым (допускаемым) напряжением называется величина, ограничивающая верхний предел рабочих напряжений возникающих под действием заданных нагрузок.

Обозначаются [σ] – нормальные и [τ] – касательные д.н.

Рассчитывается по формуле:

где

σпред – предельное напряжение, вызывающее разрушение элемента либо значительные остаточные деформации.

Для пластичных материалов (сталь, бронза, латунь и т.д.) за предельное напряжение принимаетсяпредел текучести

σпред=σТ

Для хрупких материалов (чугун, цемент) предельным напряжением является предел прочности

σпред=σпч

n – нормативный запас прочности.

Запас прочности необходим для обеспечения бесперебойной работы элементов конструкций при непредвиденных временных перегрузках, возможных ошибках в расчетах либо вследствие изменений размеров элемента в процессе эксплуатации.

Машиный привод (см. тетрадь)

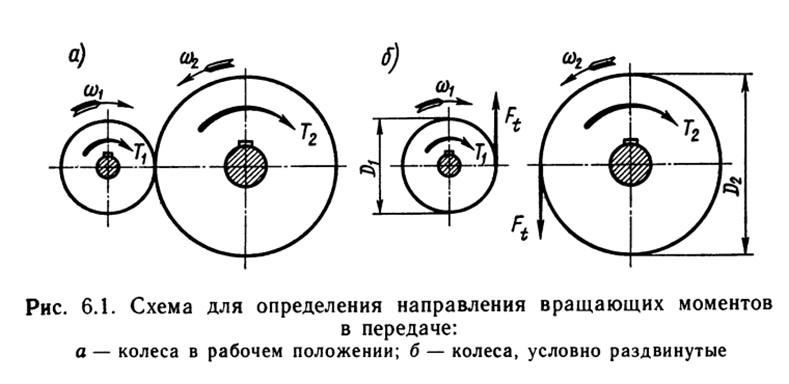

Качественные характеристики механических передач.

Качественные показатели дают возможность при проектировании передачи оценить плавность и бесшумность зацепления, прочность и возможный износ зубьев колес в сравнении с другими передачами. Такая оценка важна для рационального выбора коэффициентов смещения инструмента при проектировании передач.

Качественные показатели зубчатых передач.

к ним относятся:

Коэффициент перекрытия .

Характеризует плавность работы зубчатой передачи и показывает, какое число зубьев одновременно участвуют в перекрытии зацепления (насколько одна пара зубьев перекрывает работу другой). каждая последующая пара зубьев должна войти в зацепление до того, как предшествующая пара выйдет из него

Зубчатая передача с косозубыми колесами работает более плавно.

Коэффициент удельного давления .

Характеризует прочностные характеристики передачи с точки зрения контактных напряжений в высшей КП.

Коэффициент удельного скольжения .

Характеризует износостойкость зубчатой передачи в высшей КП.

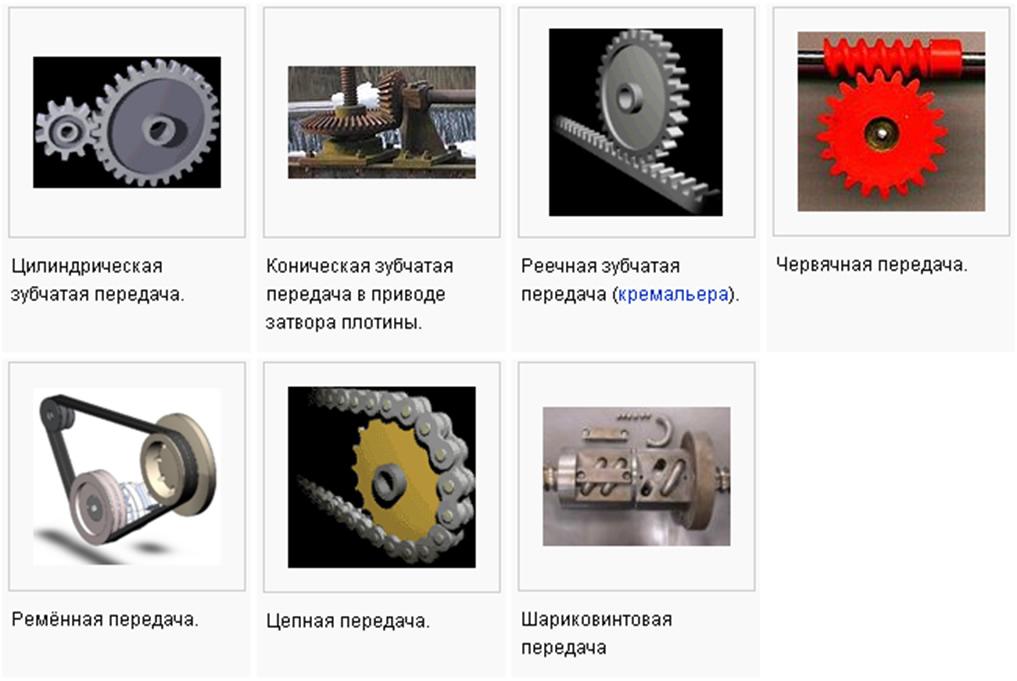

Механические передачи , классификация , характеристики.

Механические передачи

Механическая передача — механизм, служащий для передачи и преобразования механической энергии от энергетической машины до исполнительного механизма (органа) одного или более, как правило, с изменением характера движения (изменения направления, сил, моментов и скоростей). Как правило, используется передача вращательного движения. Механическая энергия, используемая для приведения в движение рабочей машины, представляет собой энергию вращательного движения вала двигателя. Вращательное движение получило наибольшее распространение в механизмах и машинах, так как обладает сле-дующими достоинствами: • обеспечивает непрерывное и равномерное движение при небольших потерях на трение; • позволяет иметь простую и компактную конструкцию передаточного механизма.

Классификация механических передач

• Передачи зацепления: o Цилиндрические зубчатые передачи - отличаются надежностью и имеют высокий ресурс эксплуатации. Обычно применяются при особо сложных режимах работы, для передачи больших мощностей. Цилиндрические пере-дачи бывают прямозубыми, косозубыми и шевронными. • Прямозубые цилиндрические передачи легко изготавливать, но при их работе возникает высокий шум, они создают вибрацию и из-за этого быстрее изнашиваются. Прямозубые передачи применяются при невысоких и средних окружных скоростях, в частности, открытые передачи, как правило, делают прямозубыми. • Косозубые цилиндрические передачи обладают хорошей плавностью работы, низким шумом и хорошими эксплуатационными характеристиками. В отличие от прямозубой передачи в косозубой передаче зубья входят в зацепление не сразу по всей длине, а постепенно. Увеличивается время контакта одной пары зубьев, в течение которого входят новые пары зубьев, нагрузка передается по большому числу контактных линий, что значительно снижает шум и динамические нагрузки. Если к передачам не предъявляют специальных требований, то колеса нарезают правыми, а шестерни – левыми. Существенный недостаток - возникают осевые силы, из-за которых приходится делать более жесткую конструкцию корпуса редуктора. •Шевронные цилиндрические передачи обладают крайне высокой плавностью работы. Шестерни этих передач представляют собой сдвоенные косозубые шестерни, но они имеют больший угол зубьев, чем косозубые. Стоимость изготовления шевронных зубчатых колес высокая, они требуют специализированных станков и высокой квалификации рабочих. Шевронные цилиндрические передачи применяются в мощных быстроходных закрытых передачах. o Конические зубчатые передачи в отличие от цилиндрических имеют пересекающиеся оси входных и выход-ных валов. Применяются если необходимо изменить направление кинетической передачи. o Червячные передачи - представляют собой механическую передачу от винта, называемого червяком на зубчатое колесо, называемое червяным колесом. Отличаются высоким передаточным отношением, относительно низким КПД. Червяки бывают однозаходные и многозаходные. Передаточное отношение червячного редуктора определяется как отношение количества зубьев на червячном колесе к количеству заходов на червяке. o Гипоидные (спироидные) передачи. o Цепные передачи. o Передачи зубчатыми ремнями. o Волновые передачи - сравнительно новые, отличаются крайне высоким передаточным отношением. Имеют относительно малый вес и высокую износостойкость. Принцип работы - генерация волн на гибком колесе, которое имеет чуть меньшее количество зубьев, чем жесткое колесо и смещение одного колеса относительно другого на их разницу зубьев за один оборот генератора волн. • Передачи трения: o Фрикционные передачи. o Ременные передачи. • По способу соединения ведущего и ведомого звена: o непосредственный контакт (зубчатые, фрикционные, винтовые, червячные); o с гибкой дополнительной связью (ременные, цепные). • По управляемости передачи делятся: o с фиксированным передаточным числом; o со ступенчато изменяемым передаточным числом; o с плавно изменяемым передаточным числом (вариаторы).