Savin_detali_mash

.pdf

точности) |

|

|

особой точности |

9 |

2 |

4 |

Тихоходные передачи с |

(пониженной |

|

|

пониженными требованиями |

точности) |

|

|

к точности |

Проверочный расчет на усталость по напряжениям изгиба.

Расчет действующих напряжений:

σF = |

YF Ft K F |

≤ [σF ], |

(3.19) |

|

(bw m) |

||||

|

|

|

||

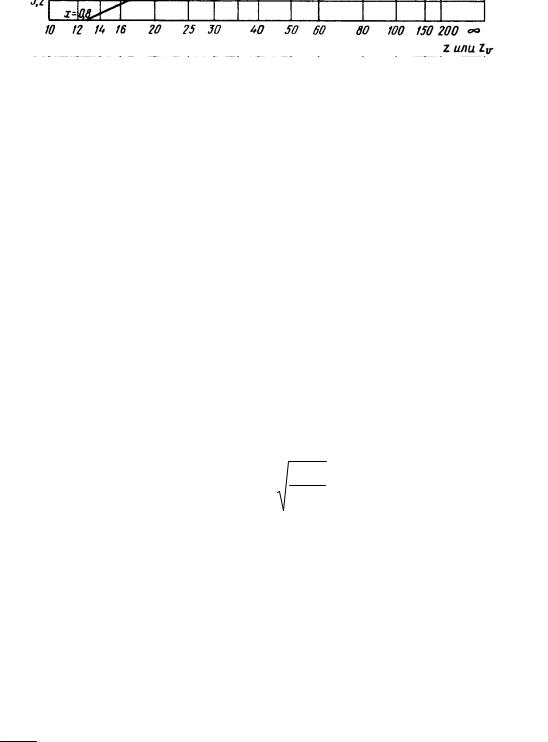

где YF − коэффициент формы зуба (рисунок |

3.3), зависит от |

|||

количества зубьев и величины смещения инструмента; YF определяется для шестерни и колеса, расчет выполняется по тому из

колес пары, для которого меньше соотношение [σF ];

YF

[σ F ] – допускаемые напряжения изгиба;

KF = KFβ KFT ,

где K Fβ определяется аналогично K Hβ (см. рисунок 3.2). KFv определяется аналогично KHv (см. таблицу 3.8); Ft – окружная сила:

Ft = 2T1 , d1

где d1 – делительный диаметр;

T1 – крутящий момент на шестерне.

62

Рисунок 3.3 – Коэффициент формы зуба YF

Проверочный расчет на заданную перегрузку:

σ |

H max |

=σ |

H |

Tпик |

≤ [σ |

H |

] |

|

; |

(3.20) |

|||||

|

|

|

|

Тmax |

|

|

max |

|

|

||||||

σ |

F max |

=σ |

F |

( |

Tпик |

) ≤ [σ |

F |

] |

|

, |

|

(3.21) |

|||

|

|

|

|||||||||||||

|

|

|

Тmax |

|

max |

|

|

|

|||||||

где [σH ]max − предельное допускаемое напряжение (таблица 3.2); Tпик − пиковый момент в результате перегрузки;

Tmax − максимальный момент при работе привода (берется по

циклограмме работы двигателя из задания на курсовой проект). В случае если Tпик не задан циклограммой работы двигателя, то

Tпик = K ,

Тmax

где K − коэффициент динамической нагрузки (таблица 3.10).

63

Таблица 3.10 – Коэффициент динамической нагрузки К

Вид рабочей машины и условия эксплуатации |

Коэффициент |

|

динамической |

|

нагрузки K |

Приводы с асинхронным электродвигателем |

|

при пуске |

2,5…5,0 |

Главный привод токарных станков с асинхронным |

|

электродвигателем |

1,8…4,0 |

Лебедки, строгальные и долбежные станки, |

|

скребковые транспортеры, фрикционные прессы |

1,5…2,5 |

Грузоподъемные машины: |

|

механизмы подъема |

1,2…2,0 |

механизмы передвижения |

1,5…4,0 |

Вентиляторы, воздуходувки |

1,4…1,8 |

Электрический транспорт |

1,6…2,5 |

Камнедробилки |

2,0…3,5 |

Мельницы, глиномялки, смесители вязких масс |

1,8…2,2 |

Кривошипно-ползунные, эксцентриковые механизмы |

1,8…3,0 |

Прокатные станы (удары при захвате) |

2,5…6,0 |

Примечания

1 При наличии в приводе гидравлических и упругих муфт, демпфирующих колебания, значения K уменьшают на 20…30 %.

2 При наличии предохранительных устройств значения K уменьшают до отношения предельных моментов этих устройств к номинальному моменту.

Расчет следующей ступени зубчатой передачи. Расчет можно выполнять как с учетом уже известных размеров колес, так и без него. Во втором случае алгоритм расчета сохраняется. При этом приходится выполнять корректировку расчетов в целях уменьшения размеров редуктора и соблюдения условия одновременного погружения колес обеих ступеней в ванну.

Назначают диаметр колеса первой ступени

(d2′)1 = (0,7...0,9)(d2 )2 . |

(3.22) |

Диаметр шестерни первой ступени |

|

d1′ = d2′ . |

(3.23) |

u1 |

|

Межосевое расстояние |

|

a1′ = 0,5(d2′ + d1′) . |

(3.24) |

64

Полученное значение сравнивается со стандартным рядом. Если полученное значение не совпадает, то подбирают новые значения диаметров колес.

Ширину колес определяют следующим образом.

Коэффициент ширины колеса относительно межосевого расстояния (предварительно назначается K Hβ =1):

ψba =[0,75(u ±1)]3 |

EпрT2 K Hβ |

, |

(3.25) |

|

[σH ]2 a3u 2 |

||||

|

|

|

||

тогда ширина колеса bw′ =ψba a1′. |

|

(3.26) |

||

При этом ψba сравнивают с допустимыми значениями (см. таб-

лицу 3.3).

Коэффициент ширины колеса относительно модуля выбирается по таблице 3.4, и определяется модуль:

m = |

bw |

. |

(3.27) |

||||

|

|

|

|||||

|

ψm |

|

|||||

Истинное значение модуля выбирается из стандартного ряда. |

|||||||

Далее уточняется число зубьев шестерни z1′ |

и колеса z2′ : |

||||||

z1′ = |

d1 |

> zmin ; |

|

||||

|

|

|

|||||

|

m |

|

|||||

z2′ = |

d2 |

. |

(3.28) |

||||

|

|||||||

|

|

|

|

m |

|

||

Определяется фактическое передаточное число ступени:

u1 = z2 . z1

Фактическое передаточное число редуктора: uр = u1u2 . Оно

сравнивается с заданным и должно находиться в пределах ± 4 % . Рассчитываются основные геометрические параметры

зацепления, зависимости которых приведены в таблице 3.7. Далее выполняются проверочные расчеты по изложенному

выше алгоритму [формулы (3.17) – (3.21)].

65

3.2 Расчет червячной передачи

Червячные передачи применяют в случаях, когда геометрические оси ведущего и ведомого валов перекрещиваются (обычно под прямым углом). По форме червяка различают передачи с цилиндрическими и глобоидными (вогнутыми) червяками. Первые, в свою очередь, подразделяются на передачи с архимедовыми, конволютными и эвольвентными червяками. Здесь рассмотрены только передачи

с архимедовыми червяками (в осевом сечении профиль витка – трапецеидальный; в торцовом сечении витки очерчены архимедовой спиралью).

Червячные передачи выполняют закрытыми в корпусе в виде редукторов, реже – открытыми.

Передаточное отношение червячной передачи:

i = |

ω1 |

= |

n1 |

= |

z2 |

= u , |

(3.29) |

||

|

|

z |

|||||||

|

ω |

2 |

|

n |

2 |

|

|

|

|

|

|

|

|

1 |

|

|

|||

где ω1 ,ω2 – угловые скорости (рад/с);

n1 , n2 – частоты вращения (об/мин) соответственно червяка

и червячного колеса;

z2 – число зубьев червячного колеса; z1 – число заходов червяка.

По ГОСТ 2144–76 (передачи червячные цилиндрические) предусмотрено два ряда передаточных чисел u в пределах 8 − 80,

осуществляемых при z1 = 1, 2 или 4 (червяки с z3 = 3 в стандарт не включены) и z2 = 30 – 80:

1-й ряд: 8; 10; 12,5; 16; 20; 31,5; 40; 50; 63; 80; 2-й ряд: 9; 11,2; 14; 18; 22,4; 28; 35,5; 45; 56; 71.

Первый ряд предпочтительнее второго. Отклонение фактического u от стандартного допускается не более 4 %. Для получения больших u применяют двухступенчатые передачи.

С увеличением числа заходов z1 возрастает угол подъема витка червяка и повышается КПД передачи. Применение однозаходных червяков без крайней необходимости не рекомендуется. Следует назначать:

z1 = 4 при u = 8 − 15; z1 = 2 при u = 15 – 30;

66

z1 = 1 при u > 30.

В ряде случаев целесообразно провести параллельно два расчета передачи при разных числах зубьев колеса и заходов червяка и затем уже, исходя из полученных габаритов и КПД передачи, выбрать оптимальный вариант. Например, при u = 16 следует произвести расчеты, принимая z1 = 2, z2 = 32 и z1 = 4, z2 = 64.

Выбор материалов червяка и червячного колеса. Материалы

червяка и червячного колеса выбирают с учетом условий работы проектируемой передачи и скорости скольжения: при vs ≤ 2м/с

допустимо применять чугунные червячные колеса, работающие в паре со стальными червяками. При больших значениях vs

червячное колесо делают составным: венец (бандаж) – из бронзы, а колесный центр – из чугуна. Наилучшими антифрикционными свойствами обладают оловянно-фосфорные бронзы (БрО10Ф1, БрО10Н1Ф1). Часто применяют также оловянно-цинково- свинцовые бронзы (например, БрО5Ц5С5) и безоловянные бронзы (БрА9ЖЗЛ, БрА10Ж4Н4Л).

Оловянные бронзы используют при скоростях скольжения до 25 м/с. Безоловянные бронзы значительно дешевле оловянных, имеют высокие механические характеристики, но их антифрикционные свойства несколько хуже. Для безоловянных бронз допускаемая скорость скольжения – до 7-8 м/с (в крайнем случае до 10 м/с) при работе в паре со стальным шлифованным или полированным червяком, имеющим твердость рабочих поверхностей не ниже

HRC 45 (закалка обеспечивает HRC 45 – 50, а цементация и закалка –

HRC 56 – 62).

Скорость скольжения (м/с), которая представляет собой геометрическую разность окружных скоростей червяка и колеса,

определяют по формулам |

|

|

|

v1 |

|

|

|

|

|

vs = |

|

|

|

(3.30) |

|||

или |

|

cos γ |

|

|||||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

v |

s |

= |

v2 |

+ v2 |

, |

(3.31) |

||

|

|

1 |

2 |

|

|

|||

где v1 и v2 – окружные скорости червяка и колеса соответственно, м/с:

67

v1 = 0,5ω1d1 ; v2 = 0,5ω2 d2 ;

ω1 и ω2 – угловые скорости червяка и колеса, рад/с; d1 и d2 – делительные диаметры червяка и колеса, м.

Для изготовления червяков применяют среднеуглеродистую конструкционную сталь (сталь 45, 50) и различные марки легированной стали (12ХН3А, 15Х, 20Х, 20ХН3А – цементуемые, а затем закаливаемые; 40Х, 40ХН, 30ХГС, 35ХМ – подвергаемые закалке или улучшению; 38ХМЮА – азотируемая). Термическая или термохимическая обработка червяка до твердости выше HRC 45 и последующее шлифование или полирование позволяют повысить допускаемые напряжения для червячных пар (таблица 3.11).

Таблица 3.11 – Механические характеристики, основные допускаемые контактные напряжения [σH ]'

и напряжения изгиба [σ0F ]', [σ−1F ]' для материалов червячных колес, МПа

|

|

Пределы |

|

Допускаемые напряжения |

|

||||||

Марка |

Способ отливки |

|

|

|

при твердости червяка |

|

|||||

бронзы |

проч |

текуч |

HRC< 45 |

|

HRC ≥ 45 |

|

|||||

или чугуна |

ност |

ести |

|

|

|

|

|

|

|

|

|

[σ0F ]' |

[σ−1F ]' |

|

[σH ]' |

[σ0F ]' |

[σ−1F ]' |

|

[σH ]' |

||||

|

|

и |

σТ |

|

|

|

|

|

|

|

|

|

|

σВ |

|

|

|

|

|

|

|

|

|

БрО10Ф1 |

П |

200 |

100 |

45 |

30 |

|

135 |

55 |

40 |

|

168 |

БрО10Ф1 |

К |

255 |

147 |

57 |

41 |

|

186 |

71 |

51 |

|

221 |

БрО10Н1Ф1 |

Ц |

285 |

165 |

64 |

45 |

|

206 |

80 |

56 |

|

246 |

БрО5Ц5С5 |

П |

150 |

80 |

35 |

25 |

|

11 |

45 |

32 |

|

133 |

БрО5Ц5С5 |

К |

200 |

90 |

45 |

32 |

|

132 |

53 |

38 |

|

159 |

БрА9Ж3Л |

П |

392 |

196 |

81 |

63 |

|

− |

98 |

75 |

|

− |

БрА9Ж3Л |

К |

490 |

236 |

85 |

69 |

|

− |

108 |

83 |

|

− |

БрА10Ж4Н4Л |

П; |

590 |

275 |

101 |

81 |

|

− |

130 |

98 |

|

− |

|

К |

|

|

|

|

|

|

|

|

|

|

СЧ10 |

П |

118 |

− |

33 |

20 |

|

− |

41 |

25 |

|

− |

СЧ15 |

П |

147 |

− |

37 |

23 |

|

− |

47 |

29 |

|

− |

СЧ18 |

П |

177 |

− |

42 |

26 |

|

− |

53 |

33 |

|

− |

СЧ20 |

П |

206 |

− |

47 |

29 |

|

− |

59 |

36 |

|

− |

Примечание – К – отливка в кокиль; П – отливка в песчаную форму; Ц – отливка центробежная.

68

Определение допускаемых контактных напряжений.

Расчетные значения допускаемых напряжений изгиба [σ0F ] и [σ−1F ] и

контактных (в тех случаях, когда эти напряжения определяются по сопротивлению усталостному выкрашиванию, – см. таблицу 3.18) получают умножением табличных значений [σ0F ]', [σ−1F ]', [σH ]' на

коэффициенты долговечности:

[σH ] = [σH ]'KHL ; [σ0F ] = [σ0F ]'KFL ; [σ−1F ] = [σ−1F ]'KFL . |

(3.32) |

|

Значение KFL при бронзовом венце червячного колеса |

||

рассчитывается следующим образом: |

|

|

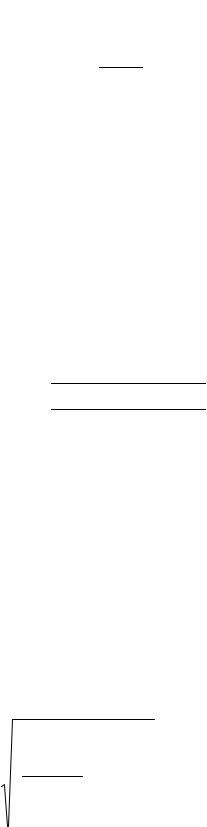

K FL = 9 106 |

, |

(3.33) |

NΣ |

|

|

где NΣ – суммарное число циклов перемен напряжений.

Для передач машинного привода при числе циклов каждого зуба колеса меньшем, чем 106 , следует принимать NΣ =106 ; если

окажется, что число циклов больше 25 107 , |

надлежит принимать |

|

NΣ = 25 107 . Следовательно, |

значения KFL изменяются в следующих |

|

пределах: K FL max =1,0; K FL min |

=1,5. |

|

Величину NΣ вычисляют по формуле |

|

|

|

NΣ = 60n2t , |

(3.34) |

где n2 – частота вращения червячного колеса, об/мин; t – срок службы передачи, ч.

Коэффициент долговечности K HL при вычислении [σH ] равен:

KHL = 8 107 . |

(3.35) |

NΣ |

|

При нереверсивной работе передачи значение |

NΣ находят по |

формуле (3.34). В случае реверсивной нагрузки с одинаковым временем работы в обоих направлениях в формулу (3.35) следует

69

подставлять значение |

NΣ вдвое меньшее, чем вычисленное по фор- |

муле (3.34). |

|

При числе циклов, превышающем 25 107 , в формулу (3.35) |

|

нужно подставлять |

NΣ = 25 107 ; следовательно, минимальное |

значение рассматриваемого коэффициента: K HLmin = 0,67 .

Найденное по формуле (3.35) значение K HL не должно превышать своё максимальное значение K HLmax =1,15; если K HL > K HLmax , то надо принимать K HL =1,15.

Приведенные данные для определения коэффициентов KFL и KHL

относятся к передачам, работающим с примерно постоянной нагрузкой; при переменной нагрузке следует исходить из эквивалентного числа циклов:

|

|

|

|

60ΣT x t |

n |

i |

|

|

|

|

|

|

N Э = |

i i |

|

, |

|

(3.36) |

|

где |

|

|

Tmaxx |

|

|

|

|||

|

|

|

|

|

|

|

|

||

Ti , ti , ni |

– |

соответственно |

крутящий |

момент, |

|||||

продолжительность его действия и частота вращения при i -м режиме;

Tmax – наибольший длительно действующий момент;

x – показатель степени; при определении KFL x = 9, и x = 4 при определении KHL .

Допускаемые контактные напряжения, если они установлены по условию сопротивления заеданию и зависят от скорости скольжения, выбирают по таблице 3.12.

Таблица 3.12 – Допускаемые контактные напряжения для червячных колес из условия стойкости против заедания

Материал |

|

|

[σH ], МПа, при скорости |

|

|

||||||

венца |

|

|

|

скольжения vs , м/с |

|

|

|||||

червячного |

червяка |

|

|

|

|

|

|

|

|

|

|

0 |

0,25 |

0,5 |

1 |

2 |

3 |

4 |

6 |

8 |

|||

колеса |

|

||||||||||

БрА9ЖЗЛ |

Сталь, |

– |

– |

182 |

179 |

173 |

167 |

161 |

150 |

138 |

|

|

твердость |

||||||||||

|

HRC > 45 |

|

|

|

192 |

|

|

|

|

|

|

БрА10Ж4Н4Л |

То же |

– |

– |

196 |

187 |

181 |

175 |

164 |

152 |

||

СЧ15 |

Сталь 20, |

|

|

|

|

|

|

|

|

|

|

или СЧ18 |

20Х |

184 |

155 |

128 |

113 |

84,5 |

– |

– |

– |

– |

|

|

цементован |

|

|

|

|

|

|

|

|

|

|

70

|

ная |

|

|

|

|

|

|

|

|

|

СЧ10 |

Сталь 45, |

170 |

141 |

113 |

98 |

71 |

– |

– |

– |

– |

или СЧ15 |

Ст6 |

|

|

|

|

|

|

|

|

|

Табличные значения являются одновременно и расчетными, так как допускаемые напряжения не связаны с сопротивлением усталостному выкрашиванию и коэффициент долговечности в этом случае не должен учитываться.

Предельные допускаемые напряжения, по которым ведется расчет при пиковых нагрузках, приведены в таблице 3.13.

Таблица 3.13 – Предельные допускаемые напряжения при пиковых нагрузках

Материал |

[σH ]пред |

[σF ]пред |

|

|

4σT |

|

|

Оловянные бронзы |

0,8σT |

||

Безоловянные бронзы |

2σT |

||

|

|||

Чугун |

260 – 300 МПа |

0,6σB |

Проектировочный расчет червячной передачи. Зубья червячного колеса являются расчетным элементом зацепления, так как они имеют меньшую поверхностную и общую прочность, чем витки червяка. Зубья червячных колес рассчитывают так же, как и зубья зубчатых колес, – на контактную выносливость и на выносливость при изгибе; расчет на контактную прочность должен обеспечить отсутствие не только выкрашивания рабочих поверхностей зубьев, но и заедания, приводящего к задирам рабочих поверхностей зубьев.

Проектировочный расчет ведется из условия прочности по контактным напряжениям, требуемое межосевое расстояние

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

z2 |

|

|

0,463 |

|

|

|

|

|

|

|

|

a |

|

= |

+1 3 |

|

|

T |

|

E |

|

, |

(3.37) |

|||

|

q |

z2 |

|

|

|

|||||||||

|

w |

|

|

|

|

|

|

p2 |

|

пр |

|

|

||

|

|

|

|

|

|

|

[σH |

] |

|

|

|

|

|

|

|

|

|

q |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где z2 – число зубьев червячного колеса; q – коэффициент диаметра червяка;

[σH ] – допускаемое контактное напряжение;

Tp2 – расчетный момент на валу червячного колеса:

71