Savin_detali_mash

.pdf

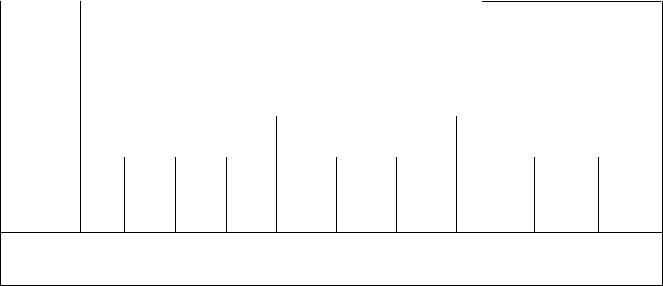

Таблица 3.32 – Коэффициент угла обхвата Kα для клиновых ремней

α , град |

180 |

170 |

160 |

150 |

140 |

130 |

120 |

110 |

100 |

90 |

80 |

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Kα |

1,0 |

0,98 |

0,96 |

0,93 |

0,90 |

0,87 |

0,83 |

0,79 |

0,74 |

0,68 |

0,62 |

0,56 |

Таблица 3.33 – Коэффициент числа ремней в комплекте

клиноременной передачи K z |

|

||

Ожидаемое число ремней z |

2…3 |

4…5 |

6 |

K z |

0,95 |

0,90 |

0,85 |

Проверочный расчет клиноременной передачи на прочность проводится по максимальным напряжениям [формула (3.86)].

Свести все параметры спроектированной плоскоременной передачи в таблицу 3.34.

Таблица 3.34 – Параметры клиноременной передачи

Параметр |

Значение |

Параметр |

Значение |

Тип ремня |

|

Частота пробегов ремня U , |

|

|

|

1/с |

|

Сечение ремня |

|

Диаметр ведущего шкива |

|

|

|

D1, мм |

|

Количество ремней |

|

Диаметр ведомого шкива |

|

(число клиньев) z |

|

D2 , мм |

|

Межосевое расстояние а, мм |

|

Максимальное напряжение |

|

|

|

σmax , МПа |

|

Длина ремня l, мм |

|

Начальное натяжение |

|

|

|

ремня F0 , Н |

|

Угол обхвата ведущего шкива |

|

Сила давления ремня на вал |

|

α1 , град |

|

Fоп , Н |

|

Таблица 3.35 – Допускаемые полезные напряжения |

|

|

|

|

|

|||||||||||||||

|

|

|

в ремнях [σ F |

]0 , МПа (клиновые ремни |

|

|

|

|

|

|||||||||||

|

|

|

при σ0 =1,2 МПа) |

|

|

|

|

|

|

В |

|

|

|

|||||||

Тип |

|

О |

|

|

|

А |

|

|

|

|

Б |

|

|

|

|

|

|

|

||

ремня |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D1, мм |

70 |

80 |

≥90 |

|

100 |

112 |

|

≥125 |

140 |

160 |

≥180 |

|

200 |

|

225 |

|

250 |

|

≥280 |

|

[σF ]0 , |

1,45 |

1,57 |

1,65 |

|

1,51 |

1,61 |

|

1,70 |

1,51 |

1,67 |

1,74 |

|

1,51 |

|

1,69 |

1,84 |

|

1,91 |

||

МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип |

|

|

Г |

|

|

|

|

|

|

Д |

|

|

|

|

|

Е |

|

|

|

|

ремня |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D1, мм |

320 |

360 |

400 |

≥450 |

500 |

560 |

≥630 |

800 |

|

900 |

≥1000 |

|||||||||

[σF ]0 , |

1,51 |

1,72 |

1,91 |

1,92 |

1,51 |

1,72 |

1,92 |

1,51 |

|

1,73 |

|

1,92 |

||||||||

МПа

Примечание – При σ0 =1,5 МПа табличные значения [σF ]0 повышают на 12 %, а при σ0 = 0,9 МПа – понижают на 20 %.

167

3.7 Расчет цепной передачи

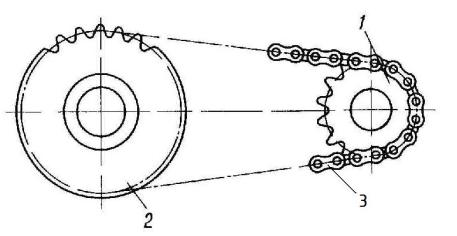

Цепные передачи – это передачи зацеплением и гибкой связью, состоящие из ведущей 1 и ведомой 2 звездочек и охватывающей их цепи 3 (рисунок 3.19).

Рисунок 3.19 – Схема цепной передачи: общий вид

Цепь состоит из соединенных шарнирами звеньев, которые обеспечивают ее подвижность и гибкость. В основе работы передачи лежат эффекты рычага и ворота: вращение со звездочки передается на поступательно движущуюся цепь и далее с цепи – на ведомую звездочку. Характер замыкания звеньев – геометрический. В состав передачи также часто входят натяжные и смазочные устройства, ограждения. Возможно применение нескольких ведомых звездочек. Передачи используют в сельскохозяйственных, подъемнотранспортных, текстильных и полиграфических машинах, мотоциклах, велосипедах, автомобилях, нефтебуровом оборудовании.

Цепи, применяемые в машиностроении, по характеру выполняемой работы подразделяют на приводные и тяговые. Все цепи стандартизированы, основной геометрической характеристикой цепи является шаг P – расстояние между осями соседних шарниров и ши-

рина b, а основной силовой характеристикой – разрушающая нагрузка, устанавливаемая опытным путем. В соответствии с международными стандартами применяют цепи с шагом, кратным

1дюйму (25,4 мм).

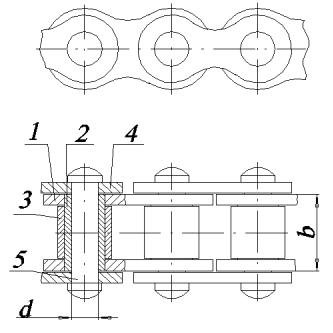

Вкачестве приводных применяют роликовые и втулочные цепи, реже – зубчатые. Роликовые цепи – это цепи из последовательно

168

чередующихся внутренних и наружных звеньев. Внутренние звенья состоят из внутренних пластин 1 и запрессованных в их отверстия гладких втулок 2, на которых свободно вращаются ролики 3. Наружные звенья состоят из наружных пластин 4 и запрессованных в их отверстия валиков 5 (рисунок 3.20).

Рисунок 3.20 – Роликовая цепь

Концы валиков после сборки расклепывают. Благодаря натягу в соединениях наружных пластин с валиками и внутренних пластин с втулками и зазору между валиком и втулкой образуется шарнирное соединение. Пластины очерчивают контуром, напоминающим цифру 8, что приближает пластины к телам равного сопротивления растяжению.

Стандартные цепи конструируют примерно равнопрочными по напряжениям во всех деталях. Это достигается соответствующим сочетанием размеров деталей, их материалов и термообработки. Для большинства условий работы цепных передач основной причиной потери работоспособности является износ шарниров цепи:

p = |

Ft |

|

≤[p], |

(3.96) |

|

(dB) |

|||||

|

|

|

|||

где p – удельное давление в шарнире; Ft – окружная сила;

169

d и B – диаметр валика и ширина цепи.

Практический расчет цепной передачи сводится к тому, чтобы по заданным значениям мощности на ведущей звездочке N1 , кВт, ее

частоты вращения n1, об/мин, и передаточного отношения u выбрать

тип цепи, определить ее шаг t, мм, число зубьев на звездочках и межосевое расстояние a, мм. Методики расчета, изложенные в разных источниках, могут различаться.

Проектировочный расчет передачи:

1. Назначить количество зубьев на малой звездочке, учитывая рекомендации (таблица 3.36).

Таблица 3.36 – Рекомендуемые числа зубьев малой звездочки z1

Тип цепи |

|

|

Передаточное отношение u |

|

||||

|

1…2 |

|

2…3 |

3…4 |

|

4…5 |

5…6 |

> 6 |

Роликовая |

30…27 |

|

27…25 |

25…23 |

|

23…21 |

21…17 |

17…15 |

Примечания |

|

z1 – для быстроходных передач. При υ > 25 м/с рекомендуется |

||||||

1 Большие значения |

||||||||

принимать z1 > 35. |

|

|

|

z1 меньше табличных значений, но не |

||||

2 Для тихоходных передач можно принимать |

||||||||

меньше zmin = 7 .

3 По условиям потери зацепления при износе цепи максимальное число зубьев большой звездочки z2max желательно принимать не более 100…120.

2. По рекомендациям назначить межосевое расстояние. Оптимальное межосевое расстояние для обеспечения долговечности цепи рекомендуют принимать

a = (30...50)t , |

|

(3.97) |

где t – шаг цепи. |

|

|

3. Определить расчетную мощность |

N р, принимая |

значения |

коэффициентов по таблице 3.37: |

≤ [N р ], |

|

N р = N1KэK z Kn |

(3.98) |

|

где Kэ – коэффициент эксплуатации: |

|

|

Kэ = K Д KаK H K регKсK реж , |

|

|

здесь K Д – коэффициент динамичности нагрузки;

Kа – коэффициент межосевого расстояния и длины цепи; K H – коэффициент наклона передачи к горизонту;

K рег – коэффициент способа регулировки натяжения цепи;

170

Kс – коэффициент смазки и загрязнения передачи;

K реж – коэффициент режима или продолжительности работы

передачи в течение суток;

Kz – коэффициент числа зубьев:

K z = zz01 ,

1

здесь

Kn – коэффициент частоты вращения:

Kn = n01 , n1

здесь n01 – ближайшая к расчетной частота вращения из ряда n01 =50, 200, 400, 600, 800, 1000, 1200, 1600 об/мин.

Таблица 3.37 – Значения коэффициентов K Д , Kа, KH , K рег, Kс, K реж

|

Условия |

|

|

Значения |

||

Нагрузка равномерная или близкая к ней |

K Д ≈1 |

|||||

Нагрузка переменная |

K Д =1,2...1,5 |

|||||

|

a = (30...50)t |

Kа =1 |

||||

|

a < 25t |

Kа =1,25 |

||||

|

a = (60...80)t |

Kа = 0,8 |

||||

|

|

|

||||

Линия центров звездочек наклонена до 60° |

K H ≈1 |

|||||

к горизонту |

|

|

KH ≈1,25 |

|||

Линия центров наклонена больше 60° |

||||||

Регулируется положение оси одной из звездочек |

K рег |

=1 |

||||

Регулируется оттяжными звездочками или |

K рег |

=1,1 |

||||

нажимными роликами |

||||||

K рег |

=1,25 |

|||||

Не регулируется |

|

|

||||

Производство |

|

Смазка |

|

|

|

|

|

|

(см. таблицу 3.38) |

|

|

|

|

Без пыли |

|

I |

Kс |

≈ 0,8 |

||

>> |

|

II |

Kс |

≈1 |

||

|

|

|

|

|

||

|

|

II |

Kс |

≈1,3 |

||

Запыленное |

|

III |

Kс |

≈1,8 до υ = 4 м/с |

||

|

III |

Kс |

≈ 3 до υ = 7 м/с |

|||

>> |

|

|

Kс ≈ 3 до υ = 4 м/с |

|||

Грязное |

|

IV |

Kс |

≈ 6 до υ = 7 м/с |

||

>> |

|

|

Kс ≈ 6 до υ = 4 м/с |

|||

Односменное |

|

|

K реж =1 |

|||

Двухсменное |

|

|

K реж =1,25 |

|||

171

Трехсменное |

|

|

|

K реж =1,45 |

|

Таблица 3.38 – Рекомендации по выбору смазки |

|

||||

Качество смазки |

|

Окружная скорость υ , м/с |

|

||

|

< 4 |

< 7 |

< 12 |

> 12 |

|

I – хорошая |

Капельная |

В масляной |

Циркуляционная |

Разбрызгиванием |

|

II – |

4-10 кап/мин |

ванне |

под давлением |

|

|

удовлетворительная |

Густая |

Капельная |

В масляной ванне |

Циркуляционная |

|

|

внутри- |

около |

|

|

под давлением |

|

шарнирная |

20 кап/мин |

|

|

|

|

Пропитка |

|

|

|

|

|

цепи через |

|

|

|

|

|

120…180 ч |

|

|

|

|

III – недостаточная |

|

Периодическая через 6 – 8 ч |

|

||

IV – работа без смазки |

|

Допускается работа при υ до 4 м/мин |

|||

4. Выбрать тип цепи по таблице 3.39 и определить ориентировочное межосевое расстояние по формуле (3.97), а также проверить условие непревышения выбранного шага цепи наибольшему рекомендуемому (таблица 3.40).

Таблица 3.39 – Допускаемая расчетная мощность [N р , кВт, при z01 = 25 для приводных роликовых цепей типа ПР по ГОСТ 10947–64

Обозначение |

мм,tШаг |

Диаметр мм,dвалика |

втулкиДлина мм,B |

Частота вращения малой звездочки n01, |

||||||||

цепей |

|

|

|

об/мин |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

50 |

200 |

400 |

600 |

800 |

|

1000 |

1200 |

1600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ПР-12.7-900 |

12,7 |

3,66 |

5,80 |

0,19 |

0,68 |

1,23 |

1,68 |

2,06 |

|

2,42 |

2,72 |

3,20 |

ПР-12.7-1800-1 |

12,7 |

4,45 |

8,90 |

0,35 |

1,27 |

2,29 |

3,13 |

3,86 |

|

4,52 |

5,06 |

5,95 |

ПР-12.7-1800-2 |

12,7 |

4,45 |

11,30 |

0,45 |

1,61 |

2,91 |

3,98 |

4,90 |

|

5,74 |

6,43 |

7,55 |

ПР-15.875-2300-1 |

15,875 |

5,08 |

10,11 |

0,57 |

2,06 |

3,72 |

5,08 |

6,26 |

|

7,34 |

8,22 |

9,65 |

ПР-15.875-2300-2 |

15,875 |

5,08 |

13,28 |

0,75 |

2,70 |

4,88 |

6,67 |

8,22 |

|

9,63 |

10,8 |

12,7 |

ПР-19.05-2500 |

19,05 |

5,96 |

17,75 |

1,41 |

4,80 |

8,38 |

11,4 |

13,5 |

|

15,3 |

16,9 |

19,3 |

ПР-25.4-5000 |

25,4 |

7,95 |

22,61 |

3,20 |

11,0 |

19,0 |

25,7 |

30,7 |

|

34,7 |

38,3 |

43,8 |

ПР-31.75-7000 |

31,75 |

9,55 |

27,46 |

5,83 |

19,3 |

32,0 |

42,0 |

49,3 |

|

54,9 |

60,0 |

– |

ПР-38.1-10000 |

38,1 |

11,12 |

35,46 |

10,5 |

34,8 |

57,7 |

75,7 |

88,9 |

|

99,2 |

108 |

– |

ПР-44.45-13000 |

44,45 |

12,72 |

37,19 |

14,7 |

43,7 |

70,6 |

88,3 |

101 |

|

– |

– |

– |

ПР-50.8-16000 |

50,8 |

14,29 |

45,21 |

22,9 |

68,1 |

110 |

138 |

157 |

|

– |

– |

– |

172

Примечания

1 В обозначениях цепи, кроме шага, указана статическая разрушающая нагрузка в кгс и габарит по ширине (1 или 2).

2Многорядные цепи обозначают цифрой впереди марки: 2ПР – двух-, 3ПР – трех-, 4ПР – четырехрядная.

3Кроме нормальных (ПР), изготавливают длиннозвенные облегченные (ПРД) и усиленные (ПРУ) цепи.

Таблица 3.40 – Наибольшие рекомендуемые значения шага цепи для приводных роликовых цепей

Частота вращения |

1250 |

1000 |

900 |

800 |

630 |

500 |

400 |

300 |

n1 , об/мин |

|

|

|

|

|

|

|

|

Наибольший шаг |

12,7 |

15,87 |

19,05 |

25,4 |

31,75 |

38,1 |

44,45 |

50,8 |

цепи t, мм |

|

|

|

|

|

|

|

|

Примечания

1 На практике всегда желательно принимать шаг меньше наибольшего рекомендуемого.

2 При увеличении частоты вращения за указанные пределы необходима повышенная точность и обильная смазка передачи.

5. Установить скорость движения цепи и назначить тип смазки по таблице 3.38:

υ = |

z1n1t |

, |

(3.99) |

|

60 1000 |

||||

|

|

|

здесь n1 – в об/мин; t – в мм.

6. Определить число звеньев цепи:

|

|

2a |

|

z |

+ z |

2 |

z |

2 |

− z |

2 |

t |

|

|

|

L |

= |

|

+ |

1 |

+ |

|

1 |

|

|

, |

(3.100) |

|||

|

|

|

|

|

|

|

||||||||

t |

t |

|

|

2 |

|

|

2π |

|

a |

|

|

|||

|

|

|

|

|

|

|

||||||||

затем полученный результат округлить до целого числа и уточнить межосевое расстояние:

a |

|

= |

t |

|

|

− |

z |

+ z |

2 + |

|

z |

+ z |

2 |

2 |

z |

2 |

− z |

|

2 |

. (3.101) |

|

4 |

L |

1 |

2 |

L − |

1 |

2 |

|

−8 |

1 |

|

|

||||||||

|

р |

|

|

t |

|

|

|

|

|

|

|

|

2π |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В целях получения нормального провисания холостой ветви цепи, необходимого для удовлетворительной работы передачи, расчетное межосевое расстояние рекомендуют уменьшать примерно на (0,002...0,005)a. Таким образом, найти окончательно межосевое расстояние:

a = aр − ∆a = (0,995...0,998)aр . |

(3.102) |

173

7. Определить диаметры звездочек:

– делительная окружность:

|

|

|

|

|

|

D = |

|

p |

|

|

; |

|

D |

= |

|

|

p |

|

; |

|

|

|

|

|

|

(3.103) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

01 |

sin 180 |

|

|

02 |

|

sin |

180 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

z |

2 |

|

|

|

|

|

|

|

|

|

– окружность выступов: |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

0,31 |

|

|

|

|

|

|

|

|

0,31 |

|

|

|

|||||

|

|

|

D |

= p K + K |

z1 |

− |

|

|

|

; |

D |

= p K + K |

z2 |

− |

|

|

|

, |

(3.104) |

|||||||

|

|

λ |

λ |

|||||||||||||||||||||||

|

|

|

|

|

e1 |

|

|

|

|

e2 |

|

|

|

|

|

|

|

|||||||||

где K – коэффициент высоты зуба; K= 0,7; |

|

|

|

|

|

|

|

|

||||||||||||||||||

K z |

– коэффициент числа зубьев: |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

K z1 |

= ctg( |

180 |

) – ведущей звездочки, |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

z1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

K z2 |

= ctg( |

180 |

) – ведомой; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(3.105) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

z2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

λ– геометрическая характеристика зацепления:

λ= dp ,

здесь d – диаметр ролика шарнира цепи;

– окружность впадин:

Di1 =D01−(d −0,175 D01 ), Di2 =D02 −(d −0,175 D02 ). |

(3.106) |

Проверочный расчет цепной передачи: |

|

8. Проверить частоту вращения меньшей звездочки n1 , об/мин: |

|

n1 ≤ [n], |

(3.107) |

где [n] – допускаемая частота вращения: |

|

[n]= 15 p103 ,

здесь p – в мм.

9. Проверить число ударов цепи о зубья звездочек U, с-1:

|

|

|

U ≤ [U ], |

(3.108) |

где U – расчетное число ударов цепи, |

|

|||

U = |

4z1n1 |

; |

|

|

|

|

L |

|

|

|

|

t |

|

|

[U ]= |

508 |

– допускаемое число ударов, |

|

|

|

|

p |

|

|

здесь p – в мм.

10. Определить силы, действующие в цепи (по аналогии с ременной передачей):

174

– окружная сила, передаваемая цепью Ft , Н:

F = |

N1 |

, |

(3.109) |

|

|||

t |

υ |

|

|

где N1 – мощность на валу ведущей звездочки, Вт; |

|

||

υ – скорость движения цепи [см. (3.99)], м/с; |

|

||

– сила натяжения от центробежных сил Sυ , Н: |

|

||

Sυ = qυ2 , |

(3.110) |

||

где q – масса единицы длины цепи (по каталогу), кг/м; |

|

||

υ – окружная скорость цепи, м/с; |

|

||

– сила натяжения цепи от силы тяжести: |

|

||

S0 = K f |

aqg , |

(3.111) |

|

где K f – коэффициент провисания, зависящий от расположения

привода и стрелы провисания цепи f (для рекомендуемых значений f ≈ (0,01...0,02)a приближенно принимают: при горизонтальном

расположении – K f = 6; под углом 40° к горизонту – K f = 3; при вертикальном расположении K f =1; величина K f уменьшается с

увеличением f);

a – длина свободной ветви цепи, м, приближенно равная межосевому расстоянию;

g – ускорение свободного падения, м/с2.

Для практических расчетов принимают |

|

S1 ≈ Ft , |

(3.112) |

S2 = 0 |

|

где S1 – сила натяжения в ведущей ветви цепи;

S2 – сила натяжения в ведомой цепи.

11. Проверить цепную передачу на вероятность возникновения резонанса, приближенно 1-я критическая частота определяется по формуле

n |

= |

30 |

S1 |

, |

(3.113) |

1к |

|

z a |

q |

|

|

|

|

1 |

|

|

|

где n1к – 1-я критическая частота, об/мин;

a – межосевое расстояние, м;

S1 – натяжение ведущей ветви, Н;

175

q – масса метра длины цепи, кг/м.

3.8 Проверочный расчет валов

В курсовом проекте выполняется проверочный расчет всех валов, входящих в состав электромеханического привода, при этом допускается выполнение «ручного» расчета одного вала по представленному в данном пункте алгоритму и расчет остальных валов в автоматизированной системе APM WinMachine (см. раздел 4). Проверочный расчет валов ведут на прочность, жесткость и виброустойчивость.

1. Составление расчетной схемы и определение расчетных нагрузок.

Расчет валов базируется на тех разделах дисциплины сопротивления материалов, в которых рассматривают неоднородное напряженное состояние и расчет при переменных напряжениях. При этом действительные условия работы вала заменяют условными и приводят

кодной из известных расчетных схем. При переходе от конструкции

красчетной схеме производят схематизацию нагрузок, опор и формы вала. Вследствие такой схематизации расчет валов становится приближенным. Вал обычно заменяют шарнирно-опертой балкой, при этом подшипники, одновременно воспринимающие осевые и радиальные нагрузки, заменяют шарнирно-неподвижными опорами, а подшипники, воспринимающие только радиальные нагрузки, – шарнирно-подвижными.

Действительные нагрузки не являются сосредоточенными, они распределены по всей ширине ступицы, подшипника, шкива ременной передачи и т.д. Расчетные нагрузки рассматривают, как правило, как сосредоточенные в средней точке по ширине ступицы или подшипника.

Величина и направление сил от рабочих колес механических передач представлены в соответствующих разделах. В случае расположения на валу полумуфты руководствуются допущением о том, что вследствие несоосности соединяемых валов вал нагружается дополнительно силой:

176