Savin_detali_mash

.pdf

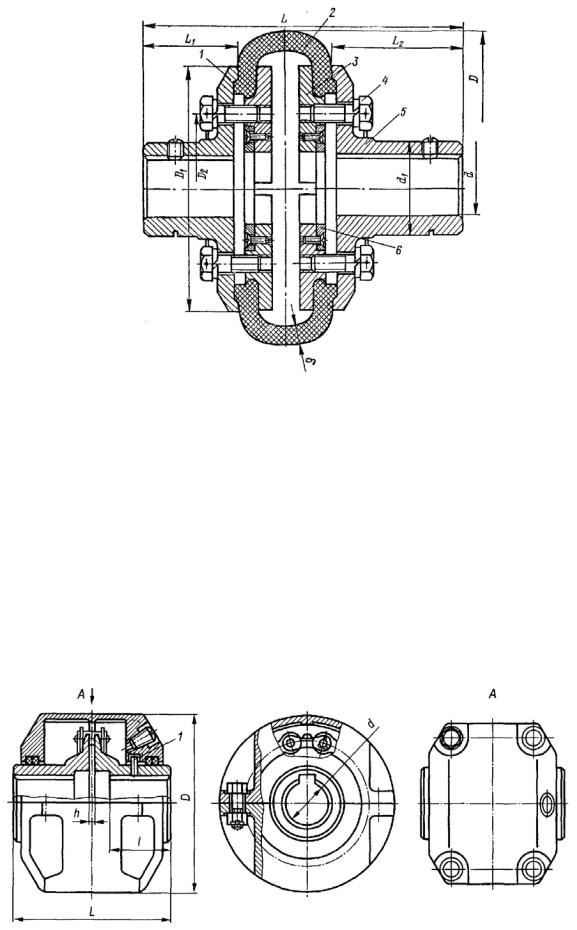

Рисунок 3.30 – Муфта упругая с торообразной оболочкой

Муфта цепная. Цепные муфты (рисунок 3.31) более сложны по конструкции по сравнению с описанными выше, обладают хорошими компенсирующими свойствами, высокой нагрузочной способностью. Муфта допускает радиальные смещения валов 0,15…0,60 мм, осевые

– до 1 мм и угловые – до 1°, номинальный крутящий момент – 63…4000 Н/м. Недостатком муфты является большой диаметральный размер. Полумуфты в виде втулок со звездочками соединены роликовой или втулочной цепью.

Основные размеры муфт – по ГОСТ 20742-81.

Рисунок 3.31 – Муфта цепная

197

3.11 Конструирование корпуса редуктора

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также восприятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передаче. Наиболее распространенный способ изготовления корпусов – литье из серого чугуна, например СЧ15.

Форма конструкции корпусов сильно зависит от системы их сборки и характера монтажа внутренних узлов и деталей.

В машине или ином устройстве, заключенном в корпус, можно выделить продольное (осевое) и поперечное (радиальное) направления осей координат. Если сборка изделия ведется перемещением деталей и узлов на их посадочные места в осевом направлении и/или корпус имеет осевые разъемы (соединения по плоскостям, перпендикулярным к продольной оси корпуса), то такая конструкция образует осевую систему сборки (рисунок 3.32, а).

В данной конструкции зубчатое колесо собирается на валу. Затем этот узел, а также вал-шестерня осевой подачей вставляются в корпус через отверстие с одной его стороны. Накладывается отъемная крышка 1, закрепляемая винтами.

Для проверки правильности зацепления колес и контроля их текущего состояния сверху предусмотрена крышка смотрового люка 2. Валы базируются по посадочным поверхностям в отверстиях корпусных деталей, а отъемная крышка относительно корпуса – посредством центрирующих элементов (на рисунке – парой штифтов).

При осевой системе сборки корпусные детали технологичны в изготовлении (имеют простые формы, обрабатываемые поверхности

– замкнутые), обладают хорошей жесткостью, что в итоге позволяет получить легкую и прочную конструкцию. Недостатком является повышенная трудоемкость монтажа – сложность сборки и регулировки положения деталей.

198

аштифты

ребро

жесткости

платики

рым-болт

приливы

крюк

фланцы

А

Б

б

проушина

утолщение

в

г

Рисунок 3.32 – Конструкции корпусов и их элементы

В конструкции с радиальной системой сборки разъем лежит

вплоскости, совпадающей с осью монтируемого узла. Корпус конструкции состоит из верхней 4 и нижней 3 частей с горизонтальной плоскостью разъема, совпадающей с плоскостью расположения осей валов и колес (рисунок 3.32, б). При сборке валы устанавливают

внижней части корпуса 3 и затем накрывают его верхней частью 4. Обе корпусные части крепятся винтами и центрируются штифтами. Плоскости стыка частей корпуса должны быть хорошо притерты. Посадочные отверстия под подшипники валов обрабатываются «в сборе», т.е. в предварительно собранном и взаимно

199

отцентрированном корпусе. При уплотнении стыка применение прокладок недопустимо, так как это нарушает цилиндричность посадочных гнезд под подшипники. Для этих целей используют

герметики. |

|

Опорами передачи |

являются подшипники скольжения с |

вкладышем. В опоре Б вкладыш выполнен в виде цельной втулки и установлен на валу посредством осевой сборки (рисунок 3.32, б). В опоре А вкладыши состоят из двух половинок, которые устанавливаются посредством радиальной сборки. Поскольку на рисунке плоскость разъема корпуса совпала с плоскостью стыка половинок вкладыша, то на чертеже вкладыш не заштрихован.

С целью упрощения обработки поверхностей стыков их желательно располагать параллельно или перпендикулярно к плоскости базирования детали или траектории движения инструмента. Поэтому для передачи с вертикальным расположением осей валов (рисунок 3.32, в) при радиальной системе сборки будут две плоскости разъема корпуса, а сам корпус – состоять из трех частей.

При радиальной системе сборки упрощается монтаж и обслуживание, но повышается трудоемкость изготовления – детали следует обрабатывать в сборе, плоскости разъема хорошо притирать, необходимо введение в конструкцию базирующих элементов. Корпусу свойственна неодинаковая жесткость: в плоскости стыка она меньше, чем в поперечном направлении. Для повышения жесткости приходится усложнять конструкцию и вводить жесткостные элементы.

В конструкции со смешанной (комбинированной) системой сборки (рисунок 3.32, г) корпус выполняется цельным с монтажным отверстием, закрываемым крышкой 5. По возможности она располагается в ненапряженной части конструкции. При сборке через монтажное отверстие опускают (в поперечном направлении) колеса и одновременно в корпусные отверстия заводят валы (в осевом направлении) так, чтобы они прошли сквозь отверстия в ступицах колес. При таком способе сборки изменение диаметров вала по длине должно быть монотонно возрастающим (ступенчатая конструкция вала). При невозможности выполнения этого условия (например, для валов-шестерен) увеличивают отверстия в опорах и ставят стаканы. Стесненность монтажа такой конструкции требует назначения более

200

свободных посадок (подвижных), что, однако, снижает точность взаимного базирования деталей.

В конструкции со смешанной системой сборки значительно усилены достоинства и недостатки конструкции с осевой системой сборки: корпус имеет очень простую конструкцию, высокую жесткость и малый вес, но очень усложнен монтаж.

Корпуса – одни из наиболее сложных и трудоемких частей технических устройств. С целью упрощения их конструкции вводят такие детали, как крышки и стаканы.

Крышки, как и корпуса, являются силовым элементом конструкции, служат для базирования деталей и защиты корпусных отверстий. По способу закрепления они подразделяются:

• на накладные, закрепляемые по фланцам винтами (например, типа приведенных на рисунке 3.32, а);

• закладные, вставляемые в паз в корпусе (см. рисунок 3.32, б). Они конструктивно проще, но допустимы только при радиальной системе сборки.

Форма крышек определяется формой закрываемого отверстия, технологичностью изготовления и сборки узла и стремлением к снижению расхода материала.

Стаканы используются для увеличения или выравнивания размеров отверстий в корпусе при установке разноразмерных подшипников или упрощения монтажа деталей (сначала – сборка узла в стакане, а затем – установка его в корпус). Пример конструкции стакана показан на рисунке 3.32, в.

Форма корпусной детали, в свою очередь, складывается из отдельных конструктивных элементов, выполняющих определенные функции.

Несущими элементами являются стержни и стенки.

Стенки утяжеляют конструкцию, но выполняют еще и защитную функцию. Наиболее технологичны стенки плоской формы. Они характеризуются толщиной, определяемой из условий прочности, жесткости и возможности изготовления (так, например, в сварной конструкции минимальная толщина стенки может быть меньше, чем в литой). В месте резьбового отверстия винтов в стенке выполняют местное утолщение – приливы или бобышки.

201

Для базирования деталей в нормальном направлении относительно корпуса служат опорные поверхности – платики. Для удобства обработки их делают плоскими, выступающими над остальной (часто дополнительно не обрабатываемой) поверхностью.

Для базирования деталей в плоскости стыка применяются пояски, буртики (выполняемые на соединяемых деталях), а также штифты, штыри и другие элементы, являющиеся самостоятельными деталями (их вводят при сложности изготовления корпусных центрирующих элементов). Во избежание снижения точности базирования деформация центрирующих элементов должна быть минимальной. Поэтому эти элементы не могут быть силовыми и передавать в конструкции какие-либо нагрузки, а также образовывать статически неопределимую систему (что при сборке узла создает натяги и деформирует элементы). Базирующие элементы – наиболее точно и чисто обрабатываемые элементы конструкций.

При использовании в конструкции резьбовых соединений предусматриваются фланцы. Их ширина определяется условиями размещения гаек и головок винтов, форма – формой стыка, толщина – условиями жесткости и прочности (с целью передачи нагрузок на соединяемые детали и обеспечения равномерности обжатия и герметичности стыка).

Для облегчения корпусных деталей с сохранением их жесткости вводят ребра жесткости. Их располагают в направлениях действия потоков внутренних силовых факторов или изгиба стенки либо иного элемента конструкции. Форма ребер и их толщина должны быть максимально эффективными и в то же время обеспечивать технологичность конструкции.

В любом работающем устройстве, в том числе машинах и передачах, существуют потери энергии, учитываемые КПД. В основном они преобразуются в тепло и вызывают нагрев устройства. Выделяемое тепло отводится в окружающую среду охлаждающей жидкостью (например, смазкой), через стенки конструкции и другими способами. Температура нагрева устанавливается в результате баланса между выделяемым и отводимым теплом. С другой стороны, для каждого устройства имеется своя предельная температура нагрева, ограничиваемая предельной тепловой деформацией деталей и узлов, изменением физико-механических свойств материалов, в том числе смазки.

Теплоотдачу можно повысить, а температуру нагрева – понизить оребрением, т.е. увеличением теплоотдающей поверхности корпуса

202

введением ребер. Такие ребра располагают в направлении движения обдувающих потоков воздуха. Так, в естественных условиях нагретый воздух поднимается вверх, и, следовательно, ребра располагают вертикально. Толщина ребер определяется наилучшими условиями отдачи корпусом тепла.

Для удобства переноски изделия как при внутризаводской транспортировке, так и при доставке к месту назначения следует предусматривать возможность такелажирования, т.е. закрепления захватов. Если конфигурация и прочность изделия допускает, то можно цеплять за естественные выступы и отверстия, использовать вставные штанги. В противном случае вводят специальные элементы:

•рым-болты. Это – стандартные детали, вворачиваемые в корпус изделия и подбираемые в зависимости от его веса;

•проушины (ребра с отверстиями), крючья (ребра с пазами). Они изготавливаются заодно с корпусом;

•ручки и другие элементы.

Количество и расположение точек зацепления должно удовлетворять условию устойчивости подвешивания и удобства закрепления захватов. Обычно изделия подвешивают в одной (простые детали) либо трех-четырех точках (готовые изделия или ответственные детали).

При проектировании корпуса редуктора в курсовом проекте для сокращения временных затрат рекомендуется использовать конструкцию корпуса прототипа – редуктора аналогичной схемы, которую студент должен выбрать из существующих атласов типовых конструкций. Это позволит сразу определить конструкцию корпуса, наличие необходимых конструктивных элементов, количество и приблизительное расположение деталей крепления, а также устройство и расположение элементов смазочной системы.

Выбрав по атласу конструкций схему, необходимо уточнить следующие параметры:

1) габаритные (наружные) размеры корпуса: определяются размерами расположенных в редукторе передач и кинематической схемой редуктора, при этом вертикальные стенки редуктора перпендикулярны к основанию – редукторные пары вписываются в параллелепипед, от подвижных частей передач до внутренних стенок должны быть зазоры, заложенные при эскизной компоновке;

203

2) толщину стенок и ребер жесткости: устанавливается ориентировочно по эмпирической зависимости и округляется до большего целого числа:

δ =1,124 Твых ≥ 6 мм, |

(3.141) |

где Твых – крутящий момент на тихоходном валу редуктора, Н·м.

Далее следует определить параметры фланцевых соединений. Фланцы предназначены для соединения корпусных деталей редуктора. В большинстве конструкций редукторов различают такие виды фланцев, как:

-соединение фундаментного основания и корпуса редуктора;

-соединение корпуса и крышки редуктора;

-соединение подшипниковых бобышек корпуса и крышки редуктора;

-соединение крышек редуктора и смотрового люка;

-соединение накладных крышек подшипникового узла с корпусом и крышкой редуктора.

При выборе вида винта (болта) следует придерживаться следующих рекомендаций:

1) фундаментный фланец редуктора крепится к раме (плите) болтами с шестигранной головкой или шпильками диаметром

стержня d1;

2) фланцы корпуса и крышки редуктора соединяются винтами

диаметром стержня d2 с цилиндрической головкой и шестигранным углублением под ключ;

3)фланцы подшипниковой бобышки и основания корпуса

соединяются винтами диаметром стержня d3 с цилиндрической головкой

ишестигранным углублением под ключ;

4)торцовые крышки подшипниковых узлов крепятся к фланцу

винтами диаметром стержня d4 с цилиндрической головкой и шестигранным углублением под ключ;

5)крышка смотрового люка крепится к фланцу различными

винтами со шлицем под отвертку диаметром стержня d5.

Размеры стержня соответствующего винта (болта), высота фланца h, количество винтов (болтов) n и расстояние между ними L определяются в зависимости от назначения фланца (таблица 3.47).

204

Все расчетные диаметры болтов округляют до ближайшего стандартного значения.

Таблица 3.47 – Ориентировочные соотношения размеров (мм) основных элементов литого корпуса редуктора

Параметры |

|

Формулы |

Параметры |

корпусных деталей |

|

|

корпусных |

|

|

|

деталей |

Толщина стенки |

δ =1,124 Твых |

Диаметр |

|

корпуса |

|

|

болтов (винтов) |

|

|

|

соединения |

Толщина стенки |

|

δ1 = 0,9δ |

крышки с |

крышки |

|

корпусом |

|

Толщина ребра: |

|

|

редуктора |

|

|

|

|

– в сопряжении |

δ2 = (0,8...1,0)δ |

Диаметр |

|

со стенкой корпуса |

болтов (винтов) |

||

– в сопряжении |

δ3 = (0,8...1,0)δ |

крепления |

|

со стенкой |

торцовых |

||

крышки |

|

|

крышек |

|

|

|

подшипников |

Толщина |

|

h =1,5d |

и крышки |

фундаментных лап |

|

смотрового |

|

Толщина фланца |

|

|

отверстия |

|

|

|

|

корпуса |

|

h1 =1,5d1 |

Диаметр |

|

|

|

прилива |

Толщина фланца |

|

|

подшипникового |

крышки: |

|

|

гнезда: |

– для болта с |

|

|

– для торцовой |

шестигранной |

|

h2 =1,3d1 |

крышки |

головкой |

|

– для врезной |

|

– для винта с |

|

|

крышки |

цилиндрической |

|

= (0,8...1,0)d , |

|

головкой и |

h′ |

Расстояние |

|

шестигранным |

2 |

( h2′ =1,5d1 ) 1 |

между осями |

углублением под |

|

|

болтов (винтов) |

ключ |

|

|

для крепления: |

|

|

|

– крышки |

Толщина |

|

δ4 = 2,5δ |

редуктора к |

подъемных ушей: |

|

корпусу |

|

– корпуса |

|

δ5 = 2,5δ |

– крышки |

– крышки |

|

|

редуктора к |

Диаметр |

d = 3 4Твых ≥12 |

корпусу в месте |

|

|

|

приливов |

|

фундаментных |

|

|

подшипниковых |

Формулы

d = 3 2Твых ≥10

d2 = d3 = 0,5d1 ≥ 6

d4 =1,25DПК +10

d4 =1,25dк + 20

l1 = (10...15)d1

l2 = DПК +(1,8...2)d1

h3 = aw

205

болтов |

гнезд |

Высота центров

Примечание – Здесь Tвых – крутящий момент на тихоходном валу, Н·м; DПК – наружный диаметр подшипника, мм; dк – диаметр центрирующего буртика врезной крышки; aw – межосевое расстояние тихоходной ступени, мм.

Конструктивные элементы фланца [K – ширина; С – координата оси отверстия под винт (болт); D0 и b0 – диаметр и высота опорной поверхности под головку винта (болта); d0 – диаметр отверстия под винт (болт)] выбирают в зависимости от диаметра d соответствующего крепежного винта (болта) (таблица 3.48).

Таблица 3.48 – Конструктивные элементы фланцев, мм

Элемент |

|

|

|

|

|

Диаметр винта (болта) d |

|

|

|

|

|||

фланца |

М6 |

|

М8 |

М10 |

М12 |

М14 |

М16 |

||||||

|

винт |

болт |

винт |

болт |

винт |

болт |

винт |

болт |

винт |

болт |

винт |

болт |

|

K |

13 |

16 |

18 |

|

22 |

22 |

27 |

26 |

32 |

31 |

38 |

35 |

43 |

C |

6 |

7 |

9 |

|

10 |

11 |

12 |

13 |

14 |

16 |

17 |

18 |

19 |

D0 |

11 |

11 |

15 |

|

18 |

18 |

20 |

20 |

24 |

24 |

26 |

26 |

30 |

b0 |

8 |

– |

11 |

|

– |

13 |

– |

16 |

– |

18 |

– |

21 |

– |

d0 |

7 |

7 |

9 |

|

9 |

11 |

11 |

14 |

14 |

16 |

16 |

18 |

18 |

Примечание |

– Размер b0 для |

головок болтов (гаек) устанавливается конструктивно. |

|

||||||||||

3.12 Проверочный расчет соединений

Проверочный расчет шпонок. Призматические шпонки

(рис. 3.33), применяемые в проектируемых редукторах, проверяют на смятие. Проверке подлежат две шпонки тихоходного вала – под колесом и элементом открытой передачи или полумуфты и одна шпонка на быстроходном валу – под полумуфтой или элементом открытой передачи.

σсм = |

2T |

|

d ]≤ [σсм], |

(3.142) |

[(h −t )l |

р |

|||

1 |

|

|

||

где σсм – напряжение смятия, Па; |

|

|

|

|

T – действующий крутящий момент, Н·м; h, b – высота и ширина шпонки, м;

t1 – глубина паза на валу, м; lр – рабочая длина шпонки, м; d – диаметр вала, м;

[σсм] – допускаемые напряжения смятия, Па.

206