- •5. Безопасность жизнедеятельности

- •5.1 Анализ потенциальны опасностей в базовом цехе

- •5.2 Охрана окружающей среды

- •5.3 Совершенствуя условий труда в разработке цехе

- •5.3.1Расчет теплоизоляции печей

- •5.3.2 Расчет циклона

- •5.4 Обеспечение безопасности в чрезвычайных ситуациях

- •5.4.1 Пожарная безопасность и мероприятия по обеспечению

- •5.4.2 Расчет времени эвакуации людей при пожаре

5.2 Охрана окружающей среды

При производстве 7,5т отливок из чугуна выделяется около 275 кг пыли, 1800 кг оксидов углерода, 10-14 кг оксидов серы и азота и до 10 кг других вредных веществ (фенола, формальдегида, ароматических углеводородов, аммиака, цианидов). В водный бассейн поступает до 21 куб.м сточных вод и вывозится в отвалы до 42 т отработанных формовочных смесей.

Интенсивные и опасные выделения образуются в процессе плавки металла. Выброс загрязняющих веществ, химический состав пыли и отходящих газов при этом различен и зависит от состава металлозавалки и степени ее загрязнения, а также от состояния футеровки печи, технологии плавки, выбора энергоносителей. Особо вредные выбросы при плавке сплавов цветных металлов (пары цинка, кадмия, свинца, бериллия, хлор и хлориды, водорастворимые фториды).

Применение органических связующих при изготовлении стержней и форм приводит к значительному выделению токсичных газов в процессе сушки и особенно при заливке металла. В зависимости от класса связующего в атмосферу цеха могут выделяться такие вредные вещества как аммиак, ацетон, акролеин, фенол, формальдегид, фурфурол и т. д. При изготовлении форм и стержней с тепловой сушкой и в нагреваемой оснастке загрязнение воздушной среды токсичными компонентами возможно на всех стадиях технологического процесса: при изготовлении смесей, отверждении стержней и форм и охлаждении стержней после извлечения из оснастки.

Отходы литейного производства, выбросы в атмосферу пагубно влияют на экологическое равновесия

5.3 Совершенствуя условий труда в разработке цехе

5.3.1Расчет теплоизоляции печей

Плавильное отделение с точки зрения безопасности жизнедеятельности занимает первое место по количеству вредных факторов, которое в комплексе оказывают очень негативное влияние на организм человека, снижая работоспособность его, повышая утомляемость, что приводит в итоге к повышенной заболеваемости рабочих и возникновению профессиональных заболеваний, например, таких, как силикоз - наиболее распространенное заболевание среди литейщиков.

В плавильном отделении основным источником вредных факторов, возникающих в результате его действия, является плавильный агрегат, дуговая печь. К числу вредных факторов относятся: вредные химические вещества, инфракрасное излучение, микроклимат в литейном цехе, освещенность, электромагнитное излучение, шум от плавильного агрегату.

Анализ вредных факторов показывает, что наиболее вредные и трудно устранимые факторы это вредные химические вещества. Они возникают в результате плавки шихты и перехода их из твердого состояния в газообразное.

В результате того, что компонентами являются различные материалы с разным химическим составом, избавиться от некоторых элементов невозможно.

Некоторые из них оказывают отрицательное влияние на организм человека и вводятся при плавке, в виде легирующих элементов, но без них нельзя обойтись, так как они необходимы для выравнивания химического состава.

К таким элементам относятся: оксиды кремния, марганец и его оксиды, сера и его соединения, фосфор и его оксиды.

Инфракрасное излучение возникает в результате того, что температура жидкого металла составляет 1580-1610 С°, поэтому при плавке металла и при его сливе в раздаточный ковш человек подвергается инфракрасному излучению.

Вследствие загазованности помещения для плавки металла, загрязнение осветительных приборов происходит очень интенсивно, что снижает освещенность рабочих мест.

При загрузке шихты происходят резкие перепады температуры загружаемых элементов, хлопки, взрывы, которые вызывают дискомфорт у рабочих и даже могут привести к травмам.

Для плавки используют дуговые электропечи типа ДСП-3. Этот тип печей характеризуется малым выделением угарных газов при получении металла высокого качества. Печь обслуживается электромостовыми кранами грузоподъемностью 10 т. В плавильном отделении самые тяжелые условия работы, т.к. идет большое выделение теплоты, шума и газов от плавильных агрегатов.

Все перечисленные выше факторы оказывают значительное влияние на работоспособность человека поэтому они должны находится в пределе допустимых значений и контролироваться соответствующими службами. Все значения заносим в таблицу 1, с указанием допустимых и действительных значении.

Таблица 5.1- Перечень вредных производственных факторов в плавильном отделении

|

Наименование фактора |

Фактическое значение |

Допустимое значение |

Источник |

|

Вредные вещества мг/м3 |

|

|

|

|

СО |

24 |

20 |

|

|

so2 |

0,31 |

0,3 |

|

|

Si02 |

0,6 |

0,3 |

|

|

MnO |

0,25 |

0,2 |

Дуговая электро- |

|

Sb |

0,1 |

0,015 |

печь |

|

P |

0,05 |

0,3 |

|

|

no2 |

7 |

5 |

|

|

Микроклимат |

|

|

|

|

Освещение, лк |

650 |

>750 |

|

|

Температура, С° |

25 |

20 |

Печи |

|

Влажность, % |

50 |

60 |

|

|

Скорость ветра, м/с |

0,25 |

0,2 |

|

|

Шум, дБА |

85 |

80 |

Печи |

|

Загазованность,мг/м3 |

4 |

20 |

Дуговая печь |

|

Пылевыделение |

4,2мг/м3 |

2мг/м3 |

Дуговая электропечь |

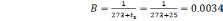

Теплоизоляция от печей будет осуществляться нанесением асбестового картона марки КАОН-1, толщина которого рассчитывается ниже. Расчет производится с помощью подобия, процессы теплопередачи рассматриваются с использованием критериев подобия Прандтля, Нуссельта, Грасгофа.

1. Определяем критерий Грасгофа, который отражает соотношение между подъемной силой, побуждающей всплывать нагретую массу среды, и силой вязкостного трения, препятствующей подъему нагретой массы для случая свободной конвекции

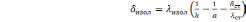

(5.1)

(5.1)

где g- ускорение свободного падения, м/с2, g=9,81;

L- характерный размер тела, м, L= 3,5;

v- Коэффициент кинематической вязкости, м2/с (табл. I [30]), v=16;

- температура

на изолированной поверхности, °С,

- температура

на изолированной поверхности, °С,

=45;

=45;

-

температура

воздуха

в помещении,

°С,

-

температура

воздуха

в помещении,

°С,

=25;

=25;

- коэффициент объемного расширения, °С:

- коэффициент объемного расширения, °С:

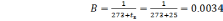

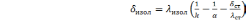

(5.2)

(5.2)

(5.3)

(5.3)

где

-

коэффициент теплопроводности воздуха,

-

коэффициент теплопроводности воздуха,

(табл.

1[30]),

(табл.

1[30]),

мх°С

L- характерный размер тела, м.

(5.4)

(5.4)

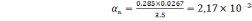

5.

Суммарный коэффициент теплоотдачи от

изолируемой стенки к

воздуху

к

,

,

=

=

к+

к+

л=

2,17x10-3+432,72=432,72217

(5.5)

л=

2,17x10-3+432,72=432,72217

(5.5)

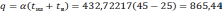

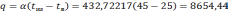

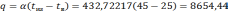

6. Количество теплоты, отдаваемое единицей поверхности тела в еди-

ницу

времени в окружающую среду q,

ницу

времени в окружающую среду q,

(5.6)

(5.6)

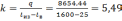

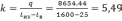

7.

Коэффициент теплоотдачи к,

(5.7)

(5.7)

8.

Толщина теплоизоляции

,

м

,

м

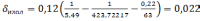

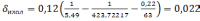

(5.8)

(5.8)

где

- коэффициент теплопроводности

изоляционного материала,

- коэффициент теплопроводности

изоляционного материала,

(табл. 3[30]),

(табл. 3[30]),

=0,12;

=0,12;

-

толщина изолируемой стенки, м,

-

толщина изолируемой стенки, м,

=

0,02;

=

0,02;

-

коэффициент

теплопроводности изолируемой стенки,

-

коэффициент

теплопроводности изолируемой стенки,

=

63.

=

63.

(5.9)

(5.9)

Толщина асбестового картона марки КАОН-1 будет равна 22 мм.