- •Детали машин

- •302020, Г. Орел, Наугорское шоссе, 29.

- •1 Цель работы

- •2 Задачи исследований

- •3 Ключевые слова и понятия

- •4 Объект исследования и оборудование

- •5 Теоретическая часть

- •1.6 Устройство и принцип работы установки

- •1.7 Описание программного обеспечения

- •1.8 Последовательность выполнения работы

- •2.1 Цель работы

- •2.2 Задачи исследований

- •2.3 Ключевые слова и понятия

- •2.4 Объект исследования и оборудование

- •2.5 Теоретическая часть

- •2.6 Устройство и принцип работы установки

- •2.7 Описание программного обеспечения

- •2.8 Последовательность выполнения работы

- •3.1 Цель работы

- •3.2 Задачи исследований

- •3.3 Ключевые слова и понятия

- •3.4 Объект исследования и оборудование

- •3.5 Теоретическая часть

- •Из формулы 3.7 коэффициент трения на торце гайки будет равен

- •3.6 Устройство и принцип работы установки

- •3.7 Описание программного обеспечения

- •3.8 Последовательность выполнения работы

- •4.1 Цель работы

- •Где сила предварительной затяжки;

- •4.6 Устройство и принцип работы установки

- •4.7 Описание программного обеспечения

- •4.8 Последовательность выполнения работы

- •5.1 Цель работы

- •5.2 Задачи исследований

- •5.3 Ключевые слова и понятия

- •5.4 Объект исследования и оборудование

- •5.5 Теоретическая часть

- •5.6 Устройство и принцип работы установки

- •5.7 Описание программного обеспечения

- •5.8 Последовательность выполнения работы

- •6.1 Цель работы

- •6.2 Задачи исследований

- •6.3 Ключевые слова и понятия

- •6.4 Объект исследования и оборудование

- •6.5 Теоретическая часть

- •6.6 Устройство и принцип работы установки

- •6.7 Описание программного обеспечения

- •6.8 Последовательность выполнения работы

- •Приложение а

- •Описание конструкции экспериментальной установки

- •«Механические соединения»

- •Общая характеристика

- •Приложение б Описание информационно-измерительной системы и программного обеспечения

- •Комплектация иис

- •Описание программного обеспечения

- •Приложение в Последовательность монтажа экспериментальной установки

- •Приложение г

- •Приложение д

- •Содержание отчета по лабораторной работе

3.1 Цель работы

Изучение физических принципов, теоретических основ расчета и экспериментальное определение параметров трения в затянутом резьбовом соединении.

3.2 Задачи исследований

Рассмотреть конструктивные схемы резьбовых соединений, виды и параметры резьб.

Изучить основные зависимости для определения геометрических и силовых параметров резьбовых соединений.

Провести измерение геометрических параметров исследуемых болтовых соединений и расчет предельных нагрузок.

Изучить конструкцию и принципы работы экспериментальной установки.

Провести опытное определение сил и моментов трения в болтовом соединении.

Выполнить теоретические расчеты и обработку результатов.

Провести анализ теоретических и экспериментальных результатов и сделать необходимые выводы.

3.3 Ключевые слова и понятия

Механические соединения, резьба, разъемные соединения, резьба, трение, самоторможение, предварительная затяжка, угол и коэффициент трения.

3.4 Объект исследования и оборудование

Универсальная лабораторная установка «Механические соединения», набор гаечных ключей, динамометрический ключ. Контрольно-измерительная система: персональный компьютер (Windows 2000/NT/XP, LabVIEW, APM WinMachine), датчики измерения усилий.

3.5 Теоретическая часть

Резьбовые соединения являются наиболее распространенными в технике элементами. Они удобны при сборке и разборке, технологичны, стандартизированы и взаимозаменяемы, доступны, позволяют легко регулировать плотность соединения. К их недостаткам относят необходимость увеличения размеров соединяемых деталей для размещения резьбовых деталей (например, выполнение фланцев), необходимость разработки конструкции с учетом свободного доступа инструмента (рожковых или торцевых ключей), возможность самоотвинчивания (опасность наступления которого возрастает при вибрациях, циклическом силовом и температурном нагружении).

Резьбовые соединения относятся к разъемным и осуществляются с помощью резьбовых деталей – винтов, болтов, шпилек, гаек и иных деталей с нарезанной на них резьбой. Основные виды резьбовых соединений представлены на рисунке 3.1.

Устройство и принцип работы резьбового соединения состоит в преобразовании вращательного движения в поступательное. Рабочей нагрузкой является усилие затяжки, т.е. осевая сила, появляющаяся при заворачивании резьбовой детали при приложении к ней внешнего крутящего момента (“момента на ключе”). Геометрия резьбовых деталей характеризуется профилем и направлением резьбы, наружным диаметром винта, шагом и заходностью. Особенности конструкции резьбового соединения состоят в следующем:

реализуются максимально возможное передаточное число (для получения наибольшего выигрыша в силе затяжки);

наличие самоторможения, т.е. после затяжки соединения и снятия внешнего крутящего момента резьбовые детали не должны сами выворачиваться, а затяжка – ослабляться. По условию самоторможения предпочтительны резьбы с треугольным профилем, однозаходные и, по возможности, не составляющие антифрикционную пару.

В целях достижения равнопрочности витков винта и гайки, выполненных из разных материалов, толщину витков более прочной детали могут уменьшать (например, у шурупов).

В болтовом соединении (рисунок 3.1) находят применение в основном метрические резьбы с треугольным профилем резьбы в силу высоких значений коэффициентов трения (самоторможения) и прочности витков. Различают болты:

1) “чистовые”, которые устанавливаются без зазора, служат посадочными элементами и могут быть использованы без предварительной затяжки, в этом случае внешняя нагрузка воспринимается силами на цилиндрической поверхности контакта болта и деталей;

2) “черновые”, устанавливаемые в деталях с зазором и обязательной затяжкой для создания осевой силы сжатия, в этом случае внешняя нагрузка воспринимается силами трения между поверхностями стыка.

Рисунок 3.1 – Виды резьбовых соединений

а) болтовое соединение с зазором , б) болтовое соединение без зазора,

в) винтовое соединение, г) шпилечное соединение.

При затягивании

гайки в болтовом соединении действует

момент завинчивания

![]() ,

который создается ключем, и идет на

преодоление момента трения в резьбе

,

который создается ключем, и идет на

преодоление момента трения в резьбе

![]() и на торце гайки

и на торце гайки

![]() ,

то есть

,

то есть

![]() .

В результате завинчивания гайки в болте

возникает осевое усилие

.

В результате завинчивания гайки в болте

возникает осевое усилие

![]() ,

которое создается окружной силой

,

которое создается окружной силой![]() ,

приложенной к среднему диаметру резьбы

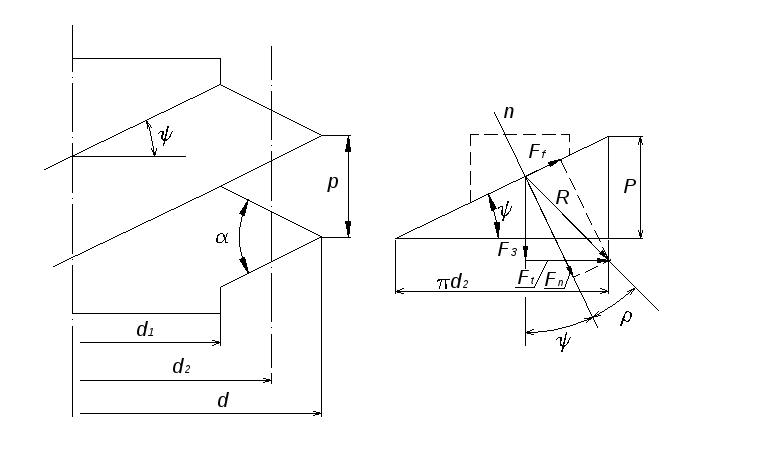

(рисунок 3.2), откуда следует

,

приложенной к среднему диаметру резьбы

(рисунок 3.2), откуда следует![]() ,

а момент трения в резьбе

,

а момент трения в резьбе

![]() , (3.1)

, (3.1)

где

![]()

средний диаметр резьбы;

средний диаметр резьбы;

![]() угол

подъема резьбы, (3.2)

угол

подъема резьбы, (3.2)

где

![]() – ход резьбы:p

– шаг резьбы, n

– число заходов;

– ход резьбы:p

– шаг резьбы, n

– число заходов;

![]() приведенный

угол трения в резьбе треугольного

сечения;

приведенный

угол трения в резьбе треугольного

сечения;

![]() ,

(3.3)

,

(3.3)

где

![]()

приведенный коэффициент трения, (3.4)

приведенный коэффициент трения, (3.4)

где

![]()

действительный коэффициент трения, α

– угол профиля резьбы; для метрических

резьб

действительный коэффициент трения, α

– угол профиля резьбы; для метрических

резьб

![]() и

и

![]() .

.

Как

видно из рисунка 2 геометрически угол

трения это угол наклона между нормалью

к линии подъема витков и вектором

равнодействующей

![]() осевой силы в болте

осевой силы в болте![]() и окружной силы затяжки

и окружной силы затяжки![]() .

.

При заданных геометрических (d2, ψ) и силовых (Fз, Tр) параметрах болтового соединения приведенный угол или коэффициент трения может быть определен

![]() . (3.5)

. (3.5)

Условие

самоторможения в резьбе определяется

соотношением угла подъема и трения

![]() .

.

Рисунок 3.2 Параметры резьбы

Опорная поверхность

гайки (рисунок 3.3) имеет кольцевой вид

с наружным диаметром

![]() ,

равным размеру ключа

,

равным размеру ключа![]() ,

внутренним диаметром

,

внутренним диаметром![]() ,

равным диаметру отверстия под болтd0

=dотв

и средним диаметром

,

равным диаметру отверстия под болтd0

=dотв

и средним диаметром

![]() . (3.6)

. (3.6)

Тогда момент трения на торце гайки

![]() ,

(3.7)

,

(3.7)

где

![]() –

коэффициент трения на торце гайки.

–

коэффициент трения на торце гайки.