- •Введение

- •1. Техническое задание

- •2. Технологическая часть

- •2.3 Анализ технологичности конструкции детали

- •2.4 Анализ задач, решаемых с использованием эвм

- •2.5 Выбор вида заготовки

- •2. 7. Разработка операционного технологического процесса

- •2.9.8 Техническое нормирование

- •2.10 Особенности проектирования групповой технологи

- •3. Технологические расчеты производственного подразделения

- •3.1 Определение количества и типа основного производственного оборудования

- •3.2 Состав и количество работников производственного подразделения

- •3.2.1 Численность основных производственных рабочих

- •3.2.2 Расчет вспомогательных рабочих

- •3.3 Станкоемкость и трудоемкость

3. Технологические расчеты производственного подразделения

3.1 Определение количества и типа основного производственного оборудования

Количество основного производственного оборудования для участка рассчитываем для каждой технологической операции, исходя из станкоемкости операции и программы выпуска деталей по участку в соответствии с технологическим процессом обработки, представленным в предыдущей части.

Станкоемкость технологической операции- время работы оборудования в одной маршрутной операции.

Для автоматизированной операции станкоемкость определяется штучно-калькуляционным временем [27,стр.30]:

ТС= ТШК = ТШ(1+α), (3.1)

где α-уровень подготовительно-заключительного времени.

Если станкоемкость операции в отчетном периоде превосходит фонд рабочего времени, применяют обработку на станках- дублерах.

Расчетное число станков- дублеров определяется отношением[29,стр.6]:

, (3.2)

, (3.2)

где Nj – число изделий в партии, шт;

ТШК – штучно-калькуляционное время операции, мин;

FP – фонд времени работающего в месяц, час;

с – количество смен;

η –коэффициент использования оборудования, который учитывает потери времени эксплуатационного характера, принимается в интервале 0,70…0,95.

Действительное количество станков- дублеров определяют округлением расчетного значения

Число

станков на участке определяется суммой

станков- дублеров по всем маршрутным

операциям[29,стр.6]:

(3.3)

(3.3)

Количество основного производственного оборудования рассчитано с помощью расчетно-аналитической программы «Анализ производственного оборудования». Расчет представлен в п.3.3.

3.2 Состав и количество работников производственного подразделения

3.2.1 Численность основных производственных рабочих

Количество работников, необходимых для непосредственного изготовления изделий, определяется по следующим формулам:

Расчетное число рабочих, необходимое для выполнения операции– величина обратная коэффициенту многостаночного обслуживания [29,стр.7]:

(3.4)

(3.4)

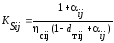

Коэффициент многостаночного обслуживания – отношение станкоемкости и трудоемкости технологической операции, соответствует числу станков, которые может обслуживать один рабочий[29,стр.7]:

.

(3.5)

.

(3.5)

где αij – уровень подготовительно- заключительного времени

dTij –уровень автоматизации,[29,стр.5]

,

(3.6)

,

(3.6)

где Тмн- машинное неперекрытое время работы СТО.

ηCij - коэффициент синхронизации, равный отношению такта станка к такту выпуска[29,стр.7]:

(3.7)

(3.7)

Станки- дублеры работают со своим средним тактом[27,стр.36]:

(3.8)

(3.8)

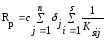

Расчетное число рабочих, занятых в технологическом процессе производства одного изделия[29,стр.8]:

.

(3.9)

.

(3.9)

Расчетное число рабочих, занятых в производстве партии одного изделия[29,стр.8]:

.

(3.10)

.

(3.10)

Расчетное число рабочих, занятых в планово-отчетном периоде[29.стр8]:

.

(3.11)

.

(3.11)

где δ – коэффициент загрузки оборудования.

К основным рабочим в автоматизированном производстве относят наладчиков и операторов.

Количество основных производственных рабочих рассчитано с помощью расчетно-аналитической программы «Анализ производственного участка». Расчет представлен в п.3.3.