- •Введение

- •1. Техническое задание

- •2. Технологическая часть

- •2.3 Анализ технологичности конструкции детали

- •2.4 Анализ задач, решаемых с использованием эвм

- •2.5 Выбор вида заготовки

- •2. 7. Разработка операционного технологического процесса

- •2.9.8 Техническое нормирование

- •2.10 Особенности проектирования групповой технологи

- •3. Технологические расчеты производственного подразделения

- •3.1 Определение количества и типа основного производственного оборудования

- •3.2 Состав и количество работников производственного подразделения

- •3.2.1 Численность основных производственных рабочих

- •3.2.2 Расчет вспомогательных рабочих

- •3.3 Станкоемкость и трудоемкость

2. 7. Разработка операционного технологического процесса

Назначение оборудования

Назначение оборудования производится в зависимости от размеров детали, её конструктивных особенностей, а также от технических требований, определяющих параметры точности и качества поверхностей, соблюдая принцип концентрации и дифференциации операций, по этапности обработки – черновой, получистовой, чистовой, повышенной точности, высокой точности; учитывая технологические возможности назначенного оборудования.

Назначаем оборудование для операций:

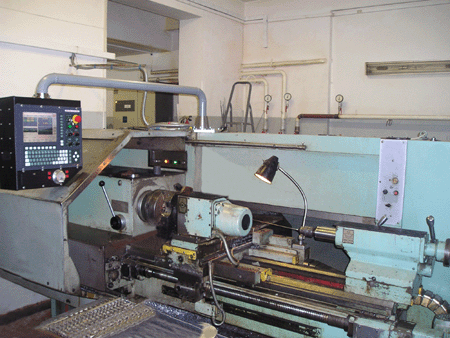

Операция 005,010,020

Токарный станок с ЧПУ 16к20ф3

Технические характеристики:

Наибольший диаметр обрабатываемого изделия, мм:

над станиной - 400

над суппортом - 220

Наибольшая длина обрабатываемого изделия, мм -1000

Наибольшее перемещение суппорта, мм:

продольное - 900

поперечное - 250

Количество инструментов – 6

Число ступеней частоты вращения шпинделя (общее/по программе)- 22/9

Пределы частоты вращения шпинделя, об/мин -12,5-2000

Пределы рабочих подач, мм/мин:

Продольная- 3-1200

Поперечная- 1,5-600

Дискретность отсчета по осям координат, мм:

Продольной- 0,01

Поперечной- 0,005

Скорости ускоренных перемещений, мм/мин:

продольных -4800

поперечных -2400

Шаг нарезаемых резьб, мм- 0,1 -10

Мощность электродвигателя главного привода, кВт- 10

Габаритные размеры станка, мм- 3360 X 1710 X 1750

Масса станка, кг -4000

Операция 025,030

Фрезерный станок JET JTM-1360 TS DRO

Модель: JET JTM-1360 TS DRO

Конус вертикального шпинделя станка: ISO 40 (DIN 2080)

Диаметр пиноли 105 мм

Частота вращения вертикального шпинделя 70-3600 об/мин

Ход пиноли шпинделя 127 мм

Диапазон наклона головки 90° влево/вправо

Расстояние шпиндель-стойка 150-620 мм

Расстояние шпиндель-стол 95-540 мм

Макс. диаметр торцевой фрезы 125 мм

Ход стола по X х Y х Z 1100х380х370 мм

Размер стола по оси Х х Y 1525х340 мм

Максимальная нагрузка на стол 550 кг

Подача стола по горизонтали, 6 22-384 мм/мин

Т-образный паз / расстояние, 3 16 / 80 мм

Ускоренное перемещение стола по Х и Y 1250 / 430 мм/мин

Потребляемая мощность 7,0 / 7,0 кВт/S6 40%

Масса 2250 кг

Операция 027

Вертикально сверлильный станок 2Н135

Наибольший

диаметр сверления в стали 45 ГОСТ 1050- 74,

мм –35

Размеры конуса шпинделя по СТ СЭВ 147-75 - Морзе 4

Расстояние оси шпинделя до направляющих колонны, мм – 300

Наибольший ход шпинделя, мм – 250

Расстояние от торца шпинделя, мм:

до стола - 30-750

до плиты - 700-1120

Наибольшие (установочное) перемещение сверлильной головки, мм – 170

Перемещение шпинделя за один оборот штурвала, мм - 122, 46

Рабочая поверхность стола, мм - 450х500

Наибольший ход стола, мм - 300

Количество скоростей шпинделя - 12

Количество подач – 9

Пределы подач, мм/об - 0,1-1,6

Мощность электродвигателя главного движения, кВт - 4,0

Габарит станка: длина, ширина, высота, мм - 1030х835х2535

Масса 2Н135 станка, кг - 1200

Операция 045

Токарный станок с ЧПУ 16А20Ф3С32

Технические характеристики:

Наибольший диаметр изделия, устанавливаемого над станиной 500мм

Наибольший диаметр изделия, обрабатываемой над станиной 320 мм

Наибольший диаметр обрабатываемого изделия над суппортом 200 мм

Наибольшая длина устанавливаемого изделия в центрах 1000 мм

Диаметр цилиндрического отверстия в шпинделе 55 мм

Наибольший ход суппорта поперечный 210 мм

Наибольший ход суппорта продольный 905 мм

Максимальная рекомендуемая скорость рабочей

продольной подачи 2000 мм/мин

Максимальная рекомендуемая скорость рабочей

поперечной подачи 1000 мм/мин

Количество одновременно управляемых координат 2

Точность позиционирования 0,01 мм

Повторяемость 0,003 мм

Диапазон частот вращения шпинделя 20...2500 (1/об.)

Максимальная скорость быстрых продольных перемещений 15 м/мин

Максимальная скорость быстрых поперечных перемещений 7,5 м/мин

Количество позиций инструментальной головки 6

Мощность привода главного движения 8 кВт

Суммарная потребляемая мощность 10 кВт

Габариы 3700Х2260Х1650мм

Масса станка 4000кг

Операция 050,055

Круглошлифовальный станок PARAGON GAH-3540CNC

Наружный диаметр шлифования 8-320мм

Длина при наружном шлифовании, 710мм

Максимальный угол поворота стола по час/пр. час 3º /11º

Угол поворота шлифовального суппорта, + - 90°

Угол поворота передней бабки по час/пр. час 30° / 90°

Размеры шлифовального круга, 400х127х80мм

Окружная скорость шлифовального круга 30м/сек

Диапазон поперечной подачи, 0,0025 - 2 м/мин

Диапазон продольной подачи, 0,1 - 8 м/мин

Мощность главного электродвигателя, 5 кВт

Габариты, 3200х1880х1770 мм

Масса, 5000 кг

Операция 060

Моечная машина 07АН052

Технические характеристики:

Скорость движения конвейера: 1 м/мин

Емкость ванн: 840 л

Температура моющего раствора: 60-700 С

Температура пара: 1200 С

Расход пара: 23 м³/час

Мощность: 5,0 кВт

Габаритные размеры: 4500Х2000Х1300 мм

Масса: 830 кг

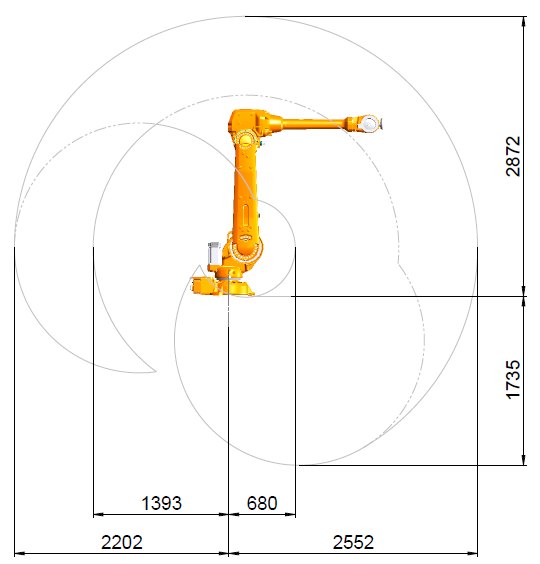

Промышленный робот IRB 4600-40/2.55

Техническая характеристика робота:

Тип робота универсальный

Номинальная грузоподъемность 40 кг

Число подвижностей 6

Радиус зоны обслуживания максимальный 2552мм

Скорость движений максимальная 4000 мм/с

Режимы ручной, полуавтоматический, автоматический

Вид привода электрический

Число рук/захватов 1/1

Системы координат базовая, инструмента, объекта.

Реальный предварительный маршрут обработки

Таблица 2.10

|

№ операции |

Наименование операции |

Этап |

Поверх. |

Базы |

Уста-нов |

Позиция |

Наименование оборудования |

|

005 |

токарная |

Эчр |

8,14

|

2,5,10 |

А |

I

|

Фрезерно- центровальный п/а |

|

010 |

токарная |

Эчр

|

1,9,2,10,3,17,18,21 |

4,11 |

А |

I |

Токарный с ЧПУ |

|

4,11,5,12,6,13,19,20,22 |

2,10 |

Б |

I | ||||

|

015 |

токарная |

Эчр / Эпч/ Эч |

7 |

4,11 |

А

|

I

|

Токарный с ЧПУ |

|

7 | |||||||

|

7 | |||||||

|

020 |

токарная |

Эпч/ Эч |

1,9,3,6,13,5,12 |

7,8 |

А |

I |

Токарный с ЧПУ |

|

1,9,3,6,13,5,12, 16 |

II | ||||||

|

025 |

круглошлифовальная |

Эп/ Эв |

1,5,6 |

7,8 |

А |

I |

Круглошлифовальный с ЧПУ |

|

1,6 |

II | ||||||

|

030 |

зубофрезерная |

Эчр/Эпч/ Эч |

15 |

7,8 |

А |

I |

Зубофрезерный |

|

15 | |||||||

|

15 |

2.9.2. Технологические эскизы и схемы обработки

Технологические эскизы обработки приведены в графической части проекта.

МАРШРУТНАЯ КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Наименование детали Вал – шестерня П 2040-09

Материал: Сталь 45

Вид заготовки: Поперечно-клиновая прокатка

Таблица 2.11 Маршрутная карта технологического процесса

|

Базы |

№ операции |

Реальный установ

|

Содержание установа |

Оборудование |

|

2,5,10 |

005

|

А |

Фрезерная 1.Засверлить одновременно торцы 8 и 14 с цекованием обоих торцев см. карту эскизов |

Фрезерно- центровальный п/а мод. МР-73 |

|

4,11

|

010

|

А |

Токарная 1.Точить пов. 6,13,5,12,4,11,19,20,22 см. карту эскизов |

Токарный с ЧПУ мод. 16А20Ф3С32

|

|

2,10 |

Б

|

1.Точить пов. 1,9,2,10,3,17,18,21 см. карту эскизов | ||

|

4,11

|

015 |

А |

Токарная 1. Сверлить отверстие 7 Ø16 мм 2. Зенкеровать отверстие 7 Ø18,9мм 3. Развернуть отверстие 7 Ø19H7(+0.021) мм |

Токарный с ЧПУ мод. 16А20Ф3С32 |

|

7,8

|

020 |

А |

Токарная 1. Точить пов. 1,9,3,6,13,5,12 см. карту эскизов 2. Точить пов. 1,9,3,6,13,5,12 см.карту эскизов 3. Фрезеровать паз 16, 8H9(+0.036) |

Токарный оброб. центр с ЧПУ мод. SBL522-495-2S

|

|

7,8

|

025 |

А |

Шлифовальная 1. Шлифовать пов. 1,5,6 см. карту эскизов 2. Шлифовать пов. 1,6 см карту эскизов |

Круглошлифовальный с ЧПУ мод. PARAGON GAH-3540CNC |

|

7,8 |

030

|

А |

Зуборезерная 1.Фрезеровать зуб. венец 15 см. карту эскизов |

Зубофрезерный с ЧПУ мод. TOS OFA 32CNC6 |

|

|

035 |

|

Моечная |

Моечная машина мод. 07АН052 |

Расчет припусков и режимов резания

Назначение режущего инструмента

Режущие инструменты применяют для образования требуемых формы и размеров поверхностей заготовок резанием, срезанием сравнительно тонких слоев материала (стружки). Несмотря на большое различие отдельных видов инструментов по назначению и конструкции, у них имеется много общего:

условия работы, общие конструктивные элементы и способы их обоснования, принципы расчета.

У всех режущих инструментов имеются рабочая и крепежная части. Рабочая часть выполняет основное служебное назначение - резание, удаление излишнего слоя материала. Крепежная часть служит для установки, базирования и закрепления инструмента в рабочем положении на станке (технологическом оборудовании), она должна воспринимать силовую нагрузку процесса резания, обеспечивать виброустойчивость режущей части инструмента.

Выбор типа инструмента зависит от вида станка, метода обработки, материала обрабатываемой детали, ее размера и конфигурации, требуемых точности и шероховатости обработки, вида производства.

Выбор материала режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки и зависит от принятого метода обработки, рода обрабатываемого материала и условий работы.

Большинство конструкций металлорежущего инструмента изготовляют - рабочую часть из инструментального материала, крепежную - из обычной

конструкционной стали 45. Рабочую часть инструмента - в виде пластин или стержней - соединяют с крепежной частью с помощью сварки.

Твердые сплавы в виде многогранных твердосплавных пластин закрепляют прихватами, винтами, клиньями и т.п.

Рассмотрим использование инструмента по операциям.

В разрабатываемом технологическом процессе применяется следующий режущий инструмент:

на операции 005:

в качестве материала сменных пластин резцов для чернового точения применяется твердый сплав Т5К10;

на операции 010:

в качестве материала сменных пластин резцов для чернового точения применяется твердый сплав Т5К6;Т5К10;

на операции 015:

в качестве материала сменных пластин резцов применяется твердый сплав Т5К6;

на операции 020:

в качестве материала сменных пластин резцов применяется твердый сплав Т5К10;

на операции 025:

для фрезерования применяем концевую фрезу диаметра 20,z=10 в качестве материала сменных пластин применяется твердый сплав Т5К6;

на операции 027:

для сверления применяем сверло – материал быстрорежущая сталь Р6М5;

на операции 030:

для фрезерования применяем дисковую фрезу диаметра 16,z=6 в качестве материала сменных пластин применяется твердый сплав Т5К6;

на операции 045:

в качестве материала сменных пластин резцов применяется твердый сплав Т5К10;

на операции 050,055:

для

шлифования применяем шлифовальный

круг ПП

24А 16 СМ 7К5 35м/с, а для правки круга выбираем

алмазный карандаш 3908-0082.

24А 16 СМ 7К5 35м/с, а для правки круга выбираем

алмазный карандаш 3908-0082.

Выбор средств измерения

В базовом варианте используется как универсальные средства измерения (штангенциркуль, микрометр, нормалемер) так и специальные средства измерения (калибр расположения, скобы). Применение универсальных средств измерения усложняет процедуру контроля и увеличивает зрительную и умственную усталость контролера или основного рабочего, а также увеличивает время на контрольные операции.

В проектном варианте, при использовании станков с ЧПУ, появляется возможность использовать электронное приспособление, для контроля размеров детали, с последующей (при необходимости) автоматической подналадкой станка на размер. В конце линии расположен контрольный пункт для контроля качества продукции. На контрольном пункте будем использовать специальные и универсальные : скоба индикаторная, скоба рычажная, микрометр, приспособление для проверки радиального биения, штангенциркуль, нормалемер, что сокращает время на контроль детали и сокращает время на контрольную операцию.

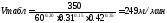

2.9.7 Расчет режимов резания

Режимы резания рассчитываем для каждой поверхности по этапам.

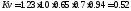

Поверхность 1 (Ø 25n6,длина 7 мм):

Эчр:

Диаметр d-Ø 26.181 мм;

Диаметр заготовки D- Ø27.9 мм;

Длина обработки L- 6.62 мм;

Точность- h12;

Отклонения:

верхнее es: 0 мм;

нижнее ei: -0,210 мм;

Допуск на размер: IT=0,210 мм;

Допуск на заготовку: IT*=0.52мм;

Шероховатость: Ra= 12,5 мкм;

Припуски:

2Zmin=1.2 мм;

2Znom=2Zmin+IT*=1.72 мм;

2Zmax=|ei|+2Znom=1.93 мм;

Глубина резания:

t=(D-d)/2=(70-66,2)/2=0.86мм;

Подача для черновой обработки:

S=0.8мм/об;

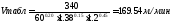

Скорость резания:

,

,

где

Поправочный коэффициент и показатели:

Сv=340

x=0,15

y=0,45

m=0,20

Стойкость инструмента: Т=60мин;

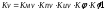

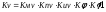

Кv-поправочный коэффициент:

Kмv-коэффициент учитывающий влияние материала заготовки

Kr=1.0- коэффициент учитывающий радиус при вершине резца

n =1,0-показатель

степени

=1,0-показатель

степени

σв=610 МПа – временное сопротивление разрыву

Knv=1,0-коэффициент учитывающий состояние поверхности

Kuv=0,65-коэффициент учитывающий материал инструмента

Kф=0.7 и Kф1=0,94 - коэффициент учитывающий углы в плане резца

м/мин

м/мин

Частота вращения шпинделя:

об/мин

об/мин

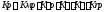

Сила резания тангенциальная:

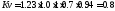

Kp- поправочный коэффициент, представляет собой произведение ряда коэффициентов:

Ср- постоянная для конкретных условий обработки

Ср=300

х=1,0

у=0,75

n=-0,15

Kмр=0.81

Kфр=0.89

Kγ=1,1

Kλ=1,0

Кrp=1.0

Н

Н

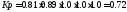

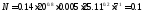

Мощность резания:

кВт

кВт

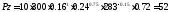

Основное время:

То=L/S/n

То=6.62/0.8/1083=0,02мин;

Эп/ч:

Диаметр d-Ø 25.57мм;

Диаметр заготовки D- Ø26.181 мм;

Длина обработки L- 6.87мм;

Точность- h11;

Отклонения:

верхнее es: 0 мм;

нижнее ei: -0,130 мм;

Допуск на размер: IT=0,130 мм;

Допуск на заготовку: IT*=0,210мм;

Шероховатость: Ra= 6,3 мкм;

Припуски:

2Zmin=0,4 мм;

2Znom=2Zmin+IT*=0,61мм;

2Zmax=|ei|+2Znom=0,74 мм;

Глубина резания:

t=(D-d)/2=0,31 мм;

Подача для получистовой обработки:

S=0,42 мм/об;

Скорость резания:

,

,

где

Поправочный коэффициент и показатели:

Сv=350

x=0,15

y=0,35

m=0,20

Стойкость инструмента: Т=60мин;

Кv-поправочный коэффициент:

Kмv-коэффициент учитывающий влияние материала заготовки

Kr=1.0- коэффициент учитывающий радиус при вершине резца

n =1,0-показатель

степени

=1,0-показатель

степени

σв=610 МПа – временное сопротивление разрыву

Knv=1,0-коэффициент учитывающий состояние поверхности

Kuv=1.0-коэффициент учитывающий материал инструмента

Kф=0.7 и Kф1=0,94 - коэффициент учитывающий углы в плане резца

м/мин

м/мин

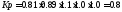

Частота вращения шпинделя:

об/мин

об/мин

Сила резания тангенциальная:

Kp- поправочный коэффициент, представляет собой произведение ряда коэффициентов:

Ср- постоянная для конкретных условий обработки

Ср=300

х=1,0

у=0,75

n=-0,15

Kмр=0.81

Kфр=0.89

Kγ=1,0

Kλ=1,0

Кrp=1.0

Н

Н

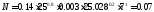

Мощность резания:

кВт

кВт

Основное время:

То=L/S/n

То=6.87/0.42/2516=0,01 мин;

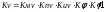

Эч:

Диаметр d-Ø 25.24 мм;

Диаметр заготовки D- Ø25.57мм;

Длина обработки L- 7мм;

Точность- h9;

Отклонения:

верхнее es: 0 мм;

нижнее ei: -0,052 мм;

Допуск на размер: IT=0,052 мм;

Допуск на заготовку: IT*=0,130мм;

Шероховатость: Ra= 3,2 мкм;

Припуски:

2Zmin=0,2 мм;

2Znom=2Zmin+IT*=0,2+0,19=0,33мм;

2Zmax=|ei|+2Znom=0.074+0,39=0,382 мм;

Глубина резания:

t=(D-d)/2=0,16 мм;

Подача для чистовой обработки:

S=0,24мм/об;

Скорость резания:

,

,

где

Поправочный коэффициент и показатели:

Сv=420

x=0,15

y=0,20

m=0,20

Стойкость инструмента: Т=40мин;

Кv-поправочный коэффициент:

Kмv-коэффициент учитывающий влияние материала заготовки

Kr=1.0- коэффициент учитывающий радиус при вершине резца

n =1,0-показатель

степени

=1,0-показатель

степени

σв=610 МПа – временное сопротивление разрыву

Knv=1,0-коэффициент учитывающий состояние поверхности

Kuv=1.0-коэффициент учитывающий материал инструмента

Kф=0.7 и Kф1=0,94 - коэффициент учитывающий углы в плане резца

м/мин

м/мин

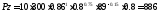

Частота вращения шпинделя:

об/мин

об/мин

Сила резания тангенциальная:

Kp- поправочный коэффициент, представляет собой произведение ряда коэффициентов:

Ср- постоянная для конкретных условий обработки

Ср=300

х=1,0

у=0,75

n=-0,15

Kмр=0.81

Kфр=0.89

Kγ=1,0

Kλ=1,0

Кrp=1.0

Н

Н

Мощность резания:

кВт

кВт

Основное время:

То=L/S/n

То=7/0,24/3571=0,01 мин;

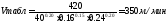

Эпов.т:

Диаметр d-Ø 25.11мм;

Диаметр заготовки D- Ø25.24мм;

Длина обработки L- 7мм;

Точность- h7;

Отклонения:

верхнее es: 0 мм;

нижнее ei: -0,021 мм;

Допуск на размер: IT=0,021 мм;

Допуск на заготовку: IT*=0,052мм;

Шероховатость: Ra= 1,6 мкм;

Припуски:

2Zmin=0,08 мм;

2Znom=2Zmin+IT*=0,132мм;

2Zmax=|ei|+2Znom=0.030+0,144=0,153 мм;

Глубина резания:

t=(D-d)/2=0,07 мм;

Шлифование врезное;

Подача для обработки повышенной точности:

S=0,005мм/об;

Скорость заготовки:

Vз=20 м/мин;

Скорость резания (скорость круга):

V=25 м/мин;

Частота вращения шпинделя:

об/мин

об/мин

Мощность резания:

при врезном шлифовании периферией круга

CN=0.14

r=0.8

x=0.8

q=0.2

z=1.0

кВт

кВт

Основное время:

То=(D-d)/2/Sp/n

To=0.37 мин.

Эв.т:

Диаметр d-Ø 25,028 мм;

Диаметр заготовки D- Ø25,11мм;

Длина обработки b- 7 мм;

Точность- n6;

Отклонения:

верхнее es: 0 мм;

нижнее ei: -0,013мм;

Допуск на размер: IT=0,013 мм;

Допуск на заготовку: IT*=0,021мм;

Шероховатость: Ra= 0,63 мкм;

Припуски:

2Zmin=0,06 мм;

2Znom=2Zmin+IT*=0,081мм;

2Zmax=|ei|+2Znom=0,094 мм;

Шлифование врезное;

Подача для обработки высокой точности:

Sp=0,003мм/об;

Скорость заготовки:

Vз=25 м/мин;

Скорость резания (скорость круга):

V=30 м/мин;

Частота вращения шпинделя:

об/мин

об/мин

Мощность резания:

при врезном шлифовании периферией круга

CN=0.14

r=0.8

x=0.8

q=0.2

z=1.0

кВт

кВт

Основное время:

То=(D-d)/2/Sp/n

To=0.16 мин.

Аналогично считаем режимы резания для каждой поверхности с помощью расчетных таблиц Microsoft Excel.

Поверхность1:

|

Материал |

|

Заготовка |

|

|

|

|

|

Сталь ШХ45 ГОСТ 801-78 |

|

|

|

|

|

|

|

%С |

0,15 |

Штамповка |

|

|

|

|

|

в, Мпа |

590 |

|

|

|

|

|

|

HB |

179 |

|

|

|

|

|

|

Инструмент |

|

|

|

|

|

|

|

Резец |

|

|

|

|

|

|

|

Материал |

|

|

|

Т15К6 |

|

|

|

Радиус при вершине |

|

|

|

1,2 |

|

|

|

Угол в плане главный φ |

|

|

|

93 |

|

|

|

Угол в плане вспом.φ1 |

|

|

|

30 |

|

|

|

Угол накл.реж. кромки λ |

|

|

|

15 |

|

|

|

передний угол γ

|

|

|

|

10

|

|

|

|

|

|

|

|

Этапы |

|

|

|

|

|

Размерн. |

Ссылки |

Эчр |

|

|

|

Диаметр |

d |

мм |

61,5 h12 |

61,50 |

|

|

|

Диаметр заготовки |

|

|

|

64,10 |

|

|

|

Длина обработки |

l |

мм |

38 |

23,30 |

|

|

|

Точность |

|

|

|

h12 |

|

|

|

Отклонения: |

|

|

|

|

|

|

|

верхнее |

|

мм |

|

0,00 |

|

|

|

нижнее |

|

мм |

|

-0,30 |

|

|

|

|

IT |

мм |

|

0,30 |

|

|

|

|

Ra |

мкм |

|

3,20 |

|

|

|

Припуски |

2Zmin |

мм |

Табл. П3 |

1,00 |

|

|

|

|

2Znom |

мм |

|

1,00 |

|

|

|

|

2Zmax |

мм |

|

1,30 |

|

|

|

Глубина резания |

t |

мм |

(Di-1 - Di)/2 |

1,00 |

|

|

|

Подача |

S |

мм/об |

Т11, Т14 |

0,42 |

|

|

|

|

Сv |

1 |

Т17 |

350,00 |

|

|

|

|

x |

1 |

Т17 |

0,15 |

|

|

|

|

y |

1 |

Т17 |

0,35 |

|

|

|

|

m |

1 |

Т17 |

0,20 |

|

|

|

Стойкость |

Т |

мин |

стр.363 |

40,00 |

|

|

|

|

Vтб |

м/мин |

стр.358 |

226,74 |

|

|

|

Скорость резания |

V/Vз |

м/мин |

|

189,65 |

|

|

|

Частота вращ.шпинд. |

n |

об/мин |

1000V/d |

981,59 |

|

|

|

|

Kмv |

1 |

Т1 |

1,27 |

|

|

|

|

Kг |

1 |

Т2 |

1,00 |

|

|

|

|

nv |

1 |

Т3 |

1,00 |

|

|

|

|

Kпv |

1 |

Т5 |

1,00 |

|

|

|

|

Kиv |

1 |

Т6 |

1,00 |

|

|

|

|

Kф |

1 |

Т18 |

0,70 |

|

|

|

|

Kф1 |

1 |

Т19 |

0,94 |

|

|

|

Сила резания танг. |

Pz |

Н |

стр.371 |

498,94 |

|

|

|

|

Сp/СN |

1 |

Т22/Т56 |

300,00 |

|

|

|

|

x |

1 |

Т22/Т56 |

1,00 |

|

|

|

|

y |

1 |

Т22/Т56 |

0,75 |

|

|

|

|

n |

1 |

Т22/Т56 |

-0,15 |

|

|

|

|

Kр |

1 |

стр.371/Т56 |

0,70 |

|

|

|

|

Kмр |

1 |

Т9/Т56 |

0,79 |

|

|

|

|

Kφр |

1 |

Т23 |

0,89 |

|

|

|

|

Kγр |

1 |

Т23 |

1,00 |

|

|

|

|

Kλр |

1 |

Т23 |

1,00 |

|

|

|

|

Krр |

1 |

Т23 |

1,00 |

|

|

|

Мощность резания |

N |

КВт |

стр.371 |

1,55 |

|

|

|

Основное время |

To |

мин |

|

0,06 |

|

|

Поверхность 2:

|

Материал |

|

Заготовка |

|

|

|

|

|

| |||||

|

Сталь 45 ГОСТ 1050-88 |

|

|

|

|

|

|

|

| |||||

|

%С |

0,15 |

штамповка |

|

|

|

|

|

| |||||

|

в, Мпа |

590 |

|

|

|

|

|

|

| |||||

|

HB |

179 |

|

|

|

|

|

|

| |||||

|

Инструмент |

Резец |

|

|

|

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

| |||||

|

Материал |

|

|

|

|

|

Т15К6 |

Т15К6 |

Т5К10 | |||||

|

Радиус при вершине |

|

|

|

|

|

1,2 |

1,2 |

0,8 | |||||

|

Угол в плане главный φ |

|

|

|

|

|

93 |

93 |

93 | |||||

|

Угол в плане вспом.φ1 |

|

|

|

|

|

30 |

30 |

30 | |||||

|

Угол накл.реж. кромки λ |

|

|

|

|

|

15 |

15 |

0 | |||||

|

передний угол γ |

|

|

|

|

|

10 |

10 |

0 | |||||

|

ШЛИФОВАЛЬНЫЙКРУГ |

|

|

|

|

|

|

|

| |||||

|

1-N-400х50х127 Э9 50 С1 6 К |

|

|

|

|

|

|

|

| |||||

|

Диаметр круга |

400 |

|

|

|

|

|

|

| |||||

|

1-400х50х127 Э9 25 С1 6 К |

|

|

|

|

|

|

|

| |||||

|

|

|

|

|

|

|

|

Этапы |

| |||||

|

|

|

Размерн. |

Ссылки |

Эв |

Эп |

Эч |

Эпч |

Эчр | |||||

|

Диаметр |

d |

мм |

35 js6 |

35,0 |

35,1 |

35,2 |

35,5 |

36,0 | |||||

|

Диаметр заготовки |

|

|

|

|

|

|

|

38,5 | |||||

|

Длина обработки |

l |

мм |

28,7 |

28,7 |

28,66 |

28,57 |

28,44 |

28,2 | |||||

|

Точность |

|

|

|

js6 |

h7 |

h9 |

h11 |

h12 | |||||

|

Отклонения: |

|

|

|

|

|

|

|

| |||||

|

верхнее |

|

мм |

|

0,008 |

0 |

0 |

0 |

0 | |||||

|

нижнее |

|

мм |

|

-0,008 |

-0,025 |

-0,062 |

-0,160 |

-0,250 | |||||

|

|

IT |

мм |

|

0,016 |

0,025 |

0,062 |

0,160 |

0,250 | |||||

|

|

Ra |

мкм |

|

0,8 |

0,8 |

1,6 |

6,3 |

12,5 | |||||

|

Припуски |

2Zmin |

мм |

Табл. П3 |

0,04 |

0,06 |

0,15 |

0,25 |

0,8 | |||||

|

|

2Znom |

мм |

|

0,065 |

0,122 |

0,310 |

0,500 |

1,190 | |||||

|

|

2Zmax |

мм |

|

0,073 |

0,147 |

0,372 |

0,660 |

1,440 | |||||

|

Глубина резания |

t |

мм |

(Di-1 - Di)/2 |

0,04 |

0,06 |

0,16 |

0,25 |

1,25 | |||||

|

Подача |

Sо/Sр |

мм/об |

Т11, Т14 |

0,165 |

0,005 |

0,24 |

0,42 |

0,90 | |||||

|

|

Сv/К1 |

1 |

Т17 |

0,90 |

0,80 |

420,00 |

350,00 |

340,00 | |||||

|

|

x/К2 |

1 |

Т17 |

0,55 |

0,70 |

0,15 |

0,15 |

0,15 | |||||

|

|

y/К3 |

1 |

Т17 |

1,00 |

1,00 |

0,20 |

0,35 |

0,45 | |||||

|

|

m |

1 |

Т17 |

0,45 |

1,60 |

0,20 |

0,20 |

0,20 | |||||

|

Стойкость |

Т |

мин |

стр.363 |

|

|

40,00 |

60,00 |

60,00 | |||||

|

|

Vтб/Vкр |

м/мин(м/с) |

стр.358 |

30,00 |

25,00 |

353,38 |

257,40 |

151,99 | |||||

|

Скорость резания |

V/Vз |

м/мин |

|

25,00 |

20,00 |

295,58 |

215,30 |

82,64 | |||||

|

Частота вращ.шпинд. |

n |

об/мин |

1000V/d |

1193,66 |

954,93 |

2673,92 |

1930,65 |

730,73 | |||||

|

торец |

Kмv/Sм табл |

1 |

Т1 |

|

2,20 |

1,27 |

1,27 |

1,27 | |||||

|

|

Kг/Sм |

1 |

Т2 |

|

1,23 |

1,00 |

1,00 |

1,00 | |||||

|

шейка |

nv/Sм табл |

1 |

Т3 |

0,45 |

1,80 |

1,00 |

1,00 |

1,00 | |||||

|

|

Kпv/Sм |

1 |

Т5 |

0,22 |

1,01 |

1,00 |

1,00 |

1,00 | |||||

|

|

Kиv |

1 |

Т6 |

|

|

1,00 |

1,00 |

0,65 | |||||

|

|

Kф |

1 |

Т18 |

|

|

0,70 |

0,70 |

0,70 | |||||

|

|

Kф |

1 |

Т19 |

|

|

0,94 |

0,94 |

0,94 | |||||

|

Сила резания танг. |

Pz |

Н |

стр.371 |

0,00 |

0,00 |

47,55 |

122,38 |

1377,94 | |||||

|

|

Сp/СN |

1 |

Т22/Т56 |

0,14 |

0,14 |

300,00 |

300,00 |

300,00 | |||||

|

|

x |

1 |

Т22/Т56 |

0,80 |

0,80 |

1,00 |

1,00 |

1,00 | |||||

|

|

y |

1 |

Т22/Т56 |

- |

- |

0,75 |

0,75 |

0,75 | |||||

|

|

n/r |

1 |

Т22/Т56 |

0,80 |

0,80 |

-0,15 |

-0,15 |

-0,15 | |||||

|

|

Kр/q |

1 |

стр.371/Т56 |

0,20 |

0,20 |

0,70 |

0,70 |

0,77 | |||||

|

|

Kмр/z |

1 |

Т9/Т56 |

1,00 |

1,00 |

0,79 |

0,79 |

0,79 | |||||

|

торец |

Kφр/авых |

1 |

Т23 |

|

0,05 |

0,89 |

0,89 |

0,89 | |||||

|

|

Kγр/tвых |

1 |

Т23 |

|

0,10 |

1,00 |

1,00 |

1,10 | |||||

|

шейка |

Kλр/авых |

1 |

Т23 |

0,02 |

0,05 |

1,00 |

1,00 |

1,00 | |||||

|

|

Krр/tвых |

1 |

Т23 |

0,10 |

0,08 |

1,00 |

1,00 |

1,00 | |||||

|

Мощность резания |

N |

КВт |

стр.371 |

29,85 |

1,52 |

0,23 |

0,43 |

1,86 | |||||

|

Основное время |

To |

мин |

|

0,22 |

0,35 |

0,04 |

0,04 |

0,04 | |||||

Поверхность 3:

|

Материал |

|

Заготовка |

|

|

|

|

|

Сталь ШХ45 ГОСТ 801-78 |

|

|

|

|

|

|

|

%С |

0,15 |

Штамповка |

|

|

|

|

|

в, Мпа |

590 |

|

|

|

|

|

|

HB |

179 |

|

|

|

|

|

|

Инструмент |

|

|

|

|

|

|

|

Резец |

|

|

|

|

|

|

|

Материал |

|

|

|

Т15К6 |

|

|

|

Радиус при вершине |

|

|

|

1,2 |

|

|

|

Угол в плане главный φ |

|

|

|

93 |

|

|

|

Угол в плане вспом.φ1 |

|

|

|

30 |

|

|

|

Угол накл.реж. кромки λ |

|

|

|

15 |

|

|

|

передний угол γ |

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Этапы |

|

|

|

|

|

Размерн. |

Ссылки |

Эчр |

|

|

|

Диаметр |

d |

мм |

27 H12 |

27,00 |

|

|

|

Диаметр заготовки |

|

|

|

28,00 |

|

|

|

Длина обработки |

l |

мм |

38 |

52,00 |

|

|

|

Точность |

|

|

|

H12 |

|

|

|

Отклонения: |

|

|

|

|

|

|

|

верхнее |

|

мм |

|

0,30 |

|

|

|

нижнее |

|

мм |

|

0,00 |

|

|

|

|

IT |

мм |

|

0,30 |

|

|

|

|

Ra |

мкм |

|

6,30 |

|

|

|

Припуски |

2Zmin |

мм |

Табл. П3 |

0,80 |

|

|

|

|

2Znom |

мм |

|

0,80 |

|

|

|

|

2Zmax |

мм |

|

0,80 |

|

|

|

Глубина резания |

t |

мм |

(Di-1 - Di)/2 |

0,80 |

|

|

|

Подача |

S |

мм/об |

Т11, Т14 |

0,10 |

|

|

|

|

Сv |

1 |

Т17 |

350,00 |

|

|

|

|

x |

1 |

Т17 |

0,15 |

|

|

|

|

y |

1 |

Т17 |

0,35 |

|

|

|

|

m |

1 |

Т17 |

0,20 |

|

|

|

Стойкость |

Т |

мин |

стр.363 |

40,00 |

|

|

|

|

Vтб |

м/мин |

стр.358 |

387,43 |

|

|

|

Скорость резания |

V/Vз |

м/мин |

|

324,06 |

|

|

|

Частота вращ.шпинд. |

n |

об/мин |

1000V/d |

3820,45 |

|

|

|

|

Kмv |

1 |

Т1 |

1,27 |

|

|

|

|

Kг |

1 |

Т2 |

1,00 |

|

|

|

|

nv |

1 |

Т3 |

1,00 |

|

|

|

|

Kпv |

1 |

Т5 |

1,00 |

|

|

|

|

Kиv |

1 |

Т6 |

1,00 |

|

|

|

|

Kф |

1 |

Т18 |

0,70 |

|

|

|

|

Kф1 |

1 |

Т19 |

0,94 |

|

|

|

Сила резания танг. |

Pz |

Н |

стр.371 |

125,54 |

|

|

|

|

Сp/СN |

1 |

Т22/Т56 |

300,00 |

|

|

|

|

x |

1 |

Т22/Т56 |

1,00 |

|

|

|

|

y |

1 |

Т22/Т56 |

0,75 |

|

|

|

|

n |

1 |

Т22/Т56 |

-0,15 |

|

|

|

|

Kр |

1 |

стр.371/Т56 |

0,70 |

|

|

|

|

Kмр |

1 |

Т9/Т56 |

0,79 |

|

|

|

|

Kφр |

1 |

Т23 |

0,89 |

|

|

|

|

Kγр |

1 |

Т23 |

1,00 |

|

|

|

|

Kλр |

1 |

Т23 |

1,00 |

|

|

|

|

Krр |

1 |

Т23 |

1,00 |

|

|

|

Мощность резания |

N |

КВт |

стр.371 |

0,66 |

|

|

|

Основное время |

To |

мин |

|

0,14 |

|

|

Поверхность 4:

|

Материал |

|

Заготовка |

|

|

|

|

|

|

Сталь 45 ГОСТ 1050-88 |

|

|

|

|

|

|

|

|

%С |

0,15 |

штамповка |

|

|

|

|

|

|

в, Мпа |

590 |

|

|

|

|

|

|

|

HB |

179 |

|

|

|

|

|

|

|

Инструмент |

Резец |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал |

|

|

|

|

Т15К6 |

Т15К6 |

Т5К10 |

|

Радиус при вершине |

|

|

|

|

1,2 |

1,2 |

0,8 |

|

Угол в плане главный φ |

|

|

|

|

93 |

93 |

93 |

|

Угол в плане вспом.φ1 |

|

|

|

|

30 |

30 |

30 |

|

Угол накл.реж. кромки λ |

|

|

|

|

15 |

15 |

0 |

|

передний угол γ |

|

|

|

|

10 |

10 |

0 |

|

ШЛИФОВАЛЬНЫЙКРУГ |

|

|

|

|

|

|

|

|

1-N-400х50х127 Э9 50 С1 6 К |

|

|

|

|

|

|

|

|

Диаметр круга |

400 |

|

|

|

|

|

|

|

1-400х50х127 Э9 25 С1 6 К |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Этапы |

|

|

|

|

Размерн. |

Ссылки |

Эп |

Эч |

Эпч |

Эчр |

|

Диаметр |

d |

мм |

21 H7 |

21,0 |

20,9 |

20,8 |

20,5 |

|

Диаметр заготовки |

|

|

|

|

|

|

18,0 |

|

Длина обработки |

l |

мм |

52 |

28,66 |

28,57 |

28,44 |

28,2 |

|

Точность |

|

|

|

H7 |

H9 |

H11 |

H12 |

|

Отклонения: |

|

|

|

|

|

|

|

|

верхнее |

|

мм |

0,21 |

-0,025 |

-0,062 |

-0,160 |

-0,250 |

|

нижнее |

|

мм |

|

0,000 |

0,000 |

0,000 |

0,000 |

|

|

IT |

мм |

|

0,025 |

0,062 |

0,160 |

0,250 |

|

|

Ra |

мкм |

|

0,8 |

1,6 |

6,3 |

12,5 |

|

Припуски |

2Zmin |

мм |

Табл. П3 |

0,06 |

0,15 |

0,25 |

0,8 |

|

|

2Znom |

мм |

|

0,060 |

0,150 |

0,250 |

1,190 |

|

|

2Zmax |

мм |

|

0,060 |

0,150 |

0,250 |

1,190 |

|

Глубина резания |

t |

мм |

(Di-1 - Di)/2 |

-0,03 |

-0,07 |

-0,13 |

-1,27 |

|

Подача |

Sо/Sр |

мм/об |

Т11, Т14 |

0,005 |

0,24 |

0,42 |

0,90 |

|

|

Сv/К1 |

1 |

Т17 |

0,80 |

42,00 |

35,00 |

34,00 |

|

|

x/К2 |

1 |

Т17 |

0,70 |

0,15 |

0,15 |

0,15 |

|

|

y/К3 |

1 |

Т17 |

1,00 |

0,20 |

0,35 |

0,45 |

|

|

m |

1 |

Т17 |

1,60 |

0,20 |

0,20 |

0,20 |

|

Стойкость |

Т |

мин |

стр.363 |

|

40,00 |

60,00 |

60,00 |

|

|

Vтб/Vкр |

м/мин(м/с) |

стр.358 |

25,00 |

30,00 |

335,83 |

248,47 |

|

Скорость резания |

V/Vз |

м/мин |

|

20,00 |

25,09 |

280,90 |

135,09 |

|

Частота вращ.шпинд. |

n |

об/мин |

1000V/d |

954,93 |

381,44 |

4300,81 |

2093,50 |

|

торец |

Kмv/Sм табл |

1 |

Т1 |

2,20 |

1,27 |

1,27 |

1,27 |

|

|

Kг/Sм |

1 |

Т2 |

1,23 |

1,00 |

1,00 |

1,00 |

|

шейка |

nv/Sм табл |

1 |

Т3 |

1,80 |

1,00 |

1,00 |

1,00 |

|

|

Kпv/Sм |

1 |

Т5 |

1,01 |

1,00 |

1,00 |

1,00 |

|

|

Kиv |

1 |

Т6 |

|

1,00 |

1,00 |

0,65 |

|

|

Kф |

1 |

Т18 |

|

0,70 |

0,70 |

0,70 |

|

|

Kф |

1 |

Т19 |

|

0,94 |

0,94 |

0,94 |

|

Сила резания танг. |

Pz |

Н |

стр.371 |

0,00 |

-33,31 |

-58,80 |

-1298,93 |

|

|

Сp/СN |

1 |

Т22/Т56 |

0,14 |

300,00 |

300,00 |

300,00 |

|

|

x |

1 |

Т22/Т56 |

0,80 |

1,00 |

1,00 |

1,00 |

|

|

y |

1 |

Т22/Т56 |

- |

0,75 |

0,75 |

0,75 |

|

|

n/r |

1 |

Т22/Т56 |

0,80 |

-0,15 |

-0,15 |

-0,15 |

|

|

Kр/q |

1 |

стр.371/Т56 |

0,20 |

0,70 |

0,70 |

0,77 |

|

|

Kмр/z |

1 |

Т9/Т56 |

1,00 |

0,79 |

0,79 |

0,79 |

|

торец |

Kφр/авых |

1 |

Т23 |

0,05 |

0,89 |

0,89 |

0,89 |

|

|

Kγр/tвых |

1 |

Т23 |

0,10 |

1,00 |

1,00 |

1,10 |

|

шейка |

Kλр/авых |

1 |

Т23 |

0,05 |

1,00 |

1,00 |

1,00 |

|

|

Krр/tвых |

1 |

Т23 |

0,08 |

1,00 |

1,00 |

1,00 |

|

Мощность резания |

N |

КВт |

стр.371 |

1,37 |

-0,01 |

-0,27 |

-2,87 |

|

Основное время |

To |

мин |

|

0,20 |

0,31 |

0,02 |

0,01 |

Фрезерование поверхностей:

|

Материал |

|

Заготовка |

|

|

|

|

|

|

ШХ15 ГОСТ 801-78 |

|

|

|

|

|

|

|

|

%С |

0,15 |

Штамповка |

|

|

|

|

|

|

в, Мпа |

590 |

|

|

|

|

|

|

|

HB |

179 |

|

|

|

|

|

|

|

Инструмент |

Фреза концевая |

|

|

|

|

|

|

|

Материал |

Т15К6 |

|

|

|

|

|

|

|

Диаметр |

20 |

|

|

|

|

|

|

|

Число зубьев (z) |

10 |

|

|

|

|

|

|

|

|

|

|

|

Этапы |

|

|

|

|

|

|

Размерн. |

Ссылки |

Эп |

Эч |

Эпч |

Эч |

|

Длина обработки |

Lрез/ Lрх |

мм |

36,75 |

45,10164654 |

53,453293 |

61,80494 |

70,15659 |

|

Ширина обработки |

B |

мм |

23,3 |

23,3 |

23,3 |

23,3 |

23,3 |

|

Исполнительный размер |

l |

мм |

10 |

10 |

10 |

10 |

10 |

|

Точность |

|

|

|

N7 |

|

|

|

|

Отклонения: |

|

|

|

|

|

|

|

|

верхнее |

|

мм |

|

0 |

0 |

0 |

0 |

|

нижнее |

|

мм |

|

-0,030 |

-0,074 |

-0,190 |

-0,300 |

|

|

IT |

мм |

|

0,030 |

0,074 |

0,190 |

0,300 |

|

|

Ra |

мкм |

|

0,8 |

3,2 |

6,3 |

12,5 |

|

Припуски заготовки |

Zmin |

мм |

Табл. П3 |

0,06 |

0,15 |

0,25 |

0,8 |

|

|

Znom |

мм |

|

0,090 |

0,224 |

0,440 |

1,100 |

|

|

Zmax |

мм |

|

0,120 |

0,298 |

0,630 |

1,400 |

|

Глубина резания |

t |

мм |

(Di-1 - Di)/2 |

4,50 |

4,50 |

4,50 |

4,50 |

|

Подача на зуб |

Sz |

мм/зуб |

Т11, Т14 |

0,050 |

0,050 |

0,050 |

0,050 |

|

Коэффициенты для определения скорости |

Сv |

1 |

Т17 |

234,00 |

234,00 |

234,00 |

234,00 |

|

|

q |

1 |

T17 |

0,44 |

0,44 |

0,44 |

0,44 |

|

|

x |

1 |

Т17 |

0,24 |

0,24 |

0,24 |

0,24 |

|

|

y |

1 |

Т17 |

0,26 |

0,26 |

0,26 |

0,26 |

|

|

u |

1 |

T17 |

0,1 |

0,1 |

0,1 |

0,1 |

|

|

p |

1 |

T17 |

0,13 |

0,13 |

0,13 |

0,13 |

|

|

m |

1 |

T17 |

0,37 |

0,37 |

0,37 |

0,37 |

|

|

Kmv |

|

|

1,23 |

1,23 |

1,23 |

1,23 |

|

|

Knv |

|

|

1 |

1 |

1 |

1 |

|

|

Kuv |

|

|

1 |

1 |

1 |

1 |

|

|

Kv |

|

|

1,23 |

1,23 |

1,23 |

1,23 |

|

Стойкость |

Т |

мин |

стр.363 |

80 |

80 |

80 |

80 |

|

Скорость резания |

V |

м/мин |

|

174,66 |

174,66 |

445,61 |

445,61 |

|

Частота вращения шпинделя |

n |

об/мин |

1000V/d |

2780 |

2780 |

7092 |

7092 |

|

Коэффициенты для определения силы Pz |

Сp |

1 |

Т22 |

12,5 |

12,5 |

12,5 |

12,5 |

|

|

x |

1 |

Т22 |

0,85 |

0,85 |

0,85 |

0,85 |

|

|

y |

1 |

Т22 |

0,75 |

0,75 |

0,75 |

0,75 |

|

|

n |

1 |

Т22 |

1 |

1 |

1 |

1 |

|

|

q |

1 |

Т22 |

0,73 |

0,73 |

0,73 |

0,73 |

|

|

w |

1 |

Т22 |

-0,13 |

-0,13 |

-0,13 |

-0,13 |

|

|

Kмр |

1 |

Т9 |

0,79 |

0,00 |

0,00 |

0,00 |

|

Сила резания танг. |

Pz |

Н |

стр.371 |

2738 |

2738 |

2738 |

2738 |

|

Минутная подача |

Sм |

мм/мин |

|

1389,90 |

1389,90 |

3546,05 |

3546,05 |

|

Мощность резания |

N |

КВт |

стр.371 |

7,81 |

7,81 |

19,94 |

19,94 |

|

Основное время |

То |

мин |

|

0,03 |

0,04 |

0,02 |

0,02 |

Фрезерование шлицов:

|

Материал |

|

Заготовка |

|

|

|

ШХ15 ГОСТ 801-78 |

|

|

|

|

|

%С |

0,15 |

Штамповка |

|

|

|

в, Мпа |

590 |

|

|

|

|

HB |

179 |

|

|

|

|

Инструмент |

Фреза дисковая |

|

|

|

|

Материал |

Т15К6 |

|

|

|

|

Диаметр |

16 |

|

|

|

|

Число зубьев (z) |

6 |

|

|

|

|

|

|

|

|

Этапы |

|

|

|

Размерн. |

Ссылки |

Эп |

|

Длина обработки |

Lрез/ Lрх |

мм |

19 |

25,9282 |

|

Ширина обработки |

B |

мм |

|

10 |

|

Исполнительный размер |

l |

мм |

10 |

|

|

Точность |

|

|

|

N7 |

|

Отклонения: |

|

|

|

|

|

верхнее |

|

мм |

|

0 |

|

нижнее |

|

мм |

|

-0,030 |

|

|

IT |

мм |

|

0,030 |

|

|

Ra |

мкм |

|

1,6 |

|

Припуски заготовки |

Zmin |

мм |

Табл. П3 |

5 |

|

|

Znom |

мм |

|

5,030 |

|

|

Zmax |

мм |

|

5,060 |

|

Глубина резания |

t |

мм |

(Di-1 - Di)/2 |

4,00 |

|

Подача на зуб |

Sz |

мм/зуб |

Т11, Т14 |

0,050 |

|

Коэффициенты для определения скорости |

Сv |

1 |

Т17 |

234,00 |

|

|

q |

1 |

T17 |

0,44 |

|

|

x |

1 |

Т17 |

0,24 |

|

|

y |

1 |

Т17 |

0,26 |

|

|

u |

1 |

T17 |

0,1 |

|

|

p |

1 |

T17 |

0,13 |

|

|

m |

1 |

T17 |

0,37 |

|

|

Kmv |

|

|

1,23 |

|

|

Knv |

|

|

1 |

|

|

Kuv |

|

|

1 |

|

|

Kv |

|

|

1,23 |

|

Стойкость |

Т |

мин |

стр.363 |

120 |

|

Скорость резания |

V |

м/мин |

|

163,02 |

|

Частота вращения шпинделя |

n |

об/мин |

1000V/d |

3243 |

|

Коэффициенты для определения силы Pz |

Сp |

1 |

Т22 |

261 |

|

|

x |

1 |

Т22 |

0,9 |

|

|

y |

1 |

Т22 |

0,8 |

|

|

n |

1 |

Т22 |

1,1 |

|

|

q |

1 |

Т22 |

1,1 |

|

|

w |

1 |

Т22 |

0,1 |

|

|

Kмр |

1 |

Т9 |

0,79 |

|

Сила резания танг. |

Pz |

Н |

стр.371 |

1037 |

|

Минутная подача |

Sм |

мм/мин |

|

972,98 |

|

Мощность резания |

N |

КВт |

стр.371 |

2,76 |

|

Основное время |

То |

мин |

|

0,03 |

Сверление отверстий 1:

|

Материал |

|

Заготовка |

|

|

|

|

|

Сталь ШХ45 ГОСТ 801-78 |

|

|

|

|

|

|

|

%С |

0,15 |

Штамповка |

|

|

|

|

|

в, Мпа |

590 |

|

|

|

|

|

|

HB |

179 |

|

|

|

|

|

|

Инструмент |

|

|

|

|

|

|

|

Сверло |

|

|

|

|

|

|

|

Материал |

|

|

|

Р6М5 |

|

|

|

Радиус при вершине |

|

|

|

1,2 |

|

|

|

Угол в плане главный φ |

|

|

|

93 |

|

|

|

Угол в плане вспом.φ1 |

|

|

|

30 |

|

|

|

Угол накл.реж. кромки λ |

|

|

|

15 |

|

|

|

передний угол γ |

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Этапы |

|

|

|

|

|

Размерн. |

Ссылки |

Эчр |

|

|

|

Диаметр |

d |

мм |

4 |

0,00 |

|

|

|

Диаметр заготовки |

|

|

|

- |

|

|

|

Длина обработки |

l |

мм |

38 |

23,40 |

|

|

|

Точность |

|

|

|

h12 |

|

|

|

Отклонения: |

|

|

|

|

|

|

|

верхнее |

|

мм |

|

0,00 |

|

|

|

нижнее |

|

мм |

|

-0,12 |

|

|

|

|

IT |

мм |

|

0,12 |

|

|

|

|

Ra |

мкм |

|

6,30 |

|

|

|

Припуски |

2Zmin |

мм |

Табл. П3 |

1,00 |

|

|

|

|

2Znom |

мм |

|

1,00 |

|

|

|

|

2Zmax |

мм |

|

1,12 |

|

|

|

Глубина резания |

t |

мм |

(Di-1 - Di)/2 |

2,00 |

|

|

|

Подача |

S |

мм/об |

Т11, Т14 |

0,80 |

|

|

|

|

Сv |

1 |

Т17 |

9,80 |

|

|

|

|

x |

1 |

Т17 |

0,40 |

|

|

|

|

y |

1 |

Т17 |

0,50 |

|

|

|

|

m |

1 |

Т17 |

0,20 |

|

|

|

Стойкость |

Т |

мин |

стр.363 |

8,00 |

|

|

|

|

Vтб |

м/мин |

стр.358 |

5,48 |

|

|

|

Скорость резания |

V/Vз |

м/мин |

|

4,58 |

|

|

|

Частота вращ.шпинд. |

n |

об/мин |

1000V/d |

364,65 |

|

|

|

|

Kмv |

1 |

Т1 |

1,27 |

|

|

|

|

Kг |

1 |

Т2 |

1,00 |

|

|

|

|

nv |

1 |

Т3 |

1,00 |

|

|

|

|

Kпv |

1 |

Т5 |

1,00 |

|

|

|

|

Kиv |

1 |

Т6 |

1,00 |

|

|

|

|

Kф |

1 |

Т18 |

0,70 |

|

|

|

|

Kф1 |

1 |

Т19 |

0,94 |

|

|

|

Сила резания танг. |

Pz |

Н |

стр.371 |

324,11 |

|

|

|

|

Сp/СN |

1 |

Т22/Т56 |

68,00 |

|

|

|

|

x |

1 |

Т22/Т56 |

0,00 |

|

|

|

|

y |

1 |

Т22/Т56 |

0,70 |

|

|

|

|

n |

1 |

Т22/Т56 |

-0,15 |

|

|

|

|

Kр |

1 |

стр.371/Т56 |

0,70 |

|

|

|

|

Kмр |

1 |

Т9/Т56 |

0,79 |

|

|

|

|

Kφр |

1 |

Т23 |

0,89 |

|

|

|

|

Kγр |

1 |

Т23 |

1,00 |

|

|

|

|

Kλр |

1 |

Т23 |

1,00 |

|

|

|

|

Krр |

1 |

Т23 |

1,00 |

|

|

|

Мощность резания |

N |

КВт |

стр.371 |

0,02 |

|

|

|

Основное время |

To |

мин |

|

0,08 |

|

|

Сверление отверстий 2:

|

Материал |

|

Заготовка |

|

|

|

|

|

Сталь ШХ45 ГОСТ 801-78 |

|

|

|

|

|

|

|

%С |

0,15 |

Штамповка |

|

|

|

|

|

в, Мпа |

590 |

|

|

|

|

|

|

HB |

179 |

|

|

|

|

|

|

Инструмент |

|

|

|

|

|

|

|

Сверло |

|

|

|

|

|

|

|

Материал |

|

|

|

Р6М5 |

|

|

|

Радиус при вершине |

|

|

|

1,2 |

|

|

|

Угол в плане главный φ |

|

|

|

93 |

|

|

|

Угол в плане вспом.φ1 |

|

|

|

30 |

|

|

|

Угол накл.реж. кромки λ |

|

|

|

15 |

|

|

|

передний угол γ |

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Этапы |

|

|

|

|

|

Размерн. |

Ссылки |

Эпч |

|

|

|

Диаметр |

d |

мм |

8 |

0,00 |

|

|

|

Диаметр заготовки |

|

|

|

- |

|

|

|

Длина обработки |

l |

мм |

38 |

18,00 |

|

|

|

Точность |

|

|

|

h11 |

|

|

|

Отклонения: |

|

|

|

|

|

|

|

верхнее |

|

мм |

|

0,00 |

|

|

|

нижнее |

|

мм |

|

-0,08 |

|

|

|

|

IT |

мм |

|

0,08 |

|

|

|

|

Ra |

мкм |

|

3,20 |

|

|

|

Припуски |

2Zmin |

мм |

Табл. П3 |

1,00 |

|

|

|

|

2Znom |

мм |

|

1,00 |

|

|

|

|

2Zmax |

мм |

|

1,08 |

|

|

|

Глубина резания |

t |

мм |

(Di-1 - Di)/2 |

4,00 |

|

|

|

Подача |

S |

мм/об |

Т11, Т14 |

0,80 |

|

|

|

|

Сv |

1 |

Т17 |

9,80 |

|

|

|

|

x |

1 |

Т17 |

0,40 |

|

|

|

|

y |

1 |

Т17 |

0,50 |

|

|

|

|

m |

1 |

Т17 |

0,20 |

|

|

|

Стойкость |

Т |

мин |

стр.363 |

8,00 |

|

|

|

|

Vтб |

м/мин |

стр.358 |

4,15 |

|

|

|

Скорость резания |

V/Vз |

м/мин |

|

3,47 |

|

|

|

Частота вращ.шпинд. |

n |

об/мин |

1000V/d |

138,18 |

|

|

|

|

Kмv |

1 |

Т1 |

1,27 |

|

|

|

|

Kг |

1 |

Т2 |

1,00 |

|

|

|

|

nv |

1 |

Т3 |

1,00 |

|

|

|

|

Kпv |

1 |

Т5 |

1,00 |

|

|

|

|

Kиv |

1 |

Т6 |

1,00 |

|

|

|

|

Kф |

1 |

Т18 |

0,70 |

|

|

|

|

Kф1 |

1 |

Т19 |

0,94 |

|

|

|

Сила резания танг. |

Pz |

Н |

стр.371 |

337,87 |

|

|

|

|

Сp/СN |

1 |

Т22/Т56 |

68,00 |

|

|

|

|

x |

1 |

Т22/Т56 |

0,00 |

|

|

|

|

y |

1 |

Т22/Т56 |

0,70 |

|

|

|

|

n |

1 |

Т22/Т56 |

-0,15 |

|

|

|

|

Kр |

1 |

стр.371/Т56 |

0,70 |

|

|

|

|

Kмр |

1 |

Т9/Т56 |

0,79 |

|

|

|

|

Kφр |

1 |

Т23 |

0,89 |

|

|

|

|

Kγр |

1 |

Т23 |

1,00 |

|

|

|

|

Kλр |

1 |

Т23 |

1,00 |

|

|

|

|

Krр |

1 |

Т23 |

1,00 |

|

|

|

Мощность резания |

N |

КВт |

стр.371 |

0,02 |

|

|

|

Основное время |

To |

мин |

|

0,16 |

|

|

Обработка канавок и фасок:

|

КАНАВКИ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Операции |

Этапы |

№ Поверх |

Lр.х., мм |

Sо.,мм/об |

Sz, мм/зуб |

Тр, мин |

V, м/мин |

n, об/мин |

Sм,м/мин |

То, мин |

Кол-во поверх. |

То, мин |

N, кВт |

|

Токарная 020 |

Эпч |

17 |

1,9 |

0,33 |

|

60 |

180 |

1725 |

569,25 |

0,01 |

1 |

0,01 |

0,5 |

|

Токарная 020 |

Эпч |

18 |

3 |

0,33 |

|

60 |

180 |

1725 |

569,25 |

0,01 |

1 |

0,04 |

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ФАСКИ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Операции |

Этапы |

№ Поверх |

Lр.х., мм |

Sо.,мм/об |

Sz, мм/зуб |

Тр, мин |

V, м/мин |

n, об/мин |

Sм, м/мин |

То, мин |

Кол-во поверх. |

То, мин |

N, кВт |

|

Токарная 020 |

Эпч |

16 |

0,6 |

0,33 |

|

60 |

180 |

1725 |

569,25 |

0,01 |

1 |

0,01 |

0,5 |

Результаты расчетов сводим в таблицу 2.16

Таблица 2.16 Режимы резания

|

Операции |

Этапы |

№ Поверх |

Lр.х., мм |

Sо., мм/об |

Sz, мм/зуб |

Тр, мин |

V, м/мин |

n, об/мин |

Sм, м/мин |

То, мин |

Кол-во поверх. |

То, мин |

|

Токарная 005 |

Эчр |

1 |

23 |

0,42 |

0,0 |

40 |

189,65 |

981,59 |

412,27 |

0,057 |

1 |

0,057 |

|

Токарная 005 |

Эчр |

2 |

28 |

0,90 |

0,0 |

60 |

82,64 |

730,73 |

657,66 |

0,043 |

1 |

0,043 |

|

Токарная 010 |

Эчр |

4 |

28,2 |

0,90 |

0,0 |

60,0 |

135,1 |

2093,5 |

1884,1 |

0,015 |

1 |

0,015 |

|

Токарная 010 |

Эчр |

3 |

52,0 |

0,10 |

0,0 |

40,0 |

324,1 |

3820,4 |

382,0 |

0,136 |

1 |

0,136 |

|

Токарная 015 |

Эпч |

2 |

28,4 |

0,42 |

0,0 |

60,0 |

215,3 |

1930,6 |

810,9 |

0,035 |

1 |

0,035 |

|

Токарная 020 |

Эпч |

4 |

28,4 |

0,42 |

0,0 |

60,0 |

280,9 |

4300,8 |

1806,3 |

0,016 |

1 |

0,016 |

|

Токарная 020 |

Эпч |

17 |

1,9 |

0,33 |

0,0 |

60,0 |

180,0 |

1725,0 |

569,3 |

0,010 |

1 |

0,010 |

|

Токарная 020 |

Эпч |

18 |

3,0 |

0,33 |

0,0 |

60,0 |

180,0 |

1725,0 |

569,3 |

0,010 |

1 |

0,040 |

|

Токарная 020 |

Эпч |

16 |

0,6 |

0,33 |

0,0 |

60,0 |

180,0 |

1725,0 |

569,3 |

0,010 |

1 |

0,010 |

|

Фрезерная 025 |

Эп |

14 |

36,8 |

0,0 |

0,050 |

80,0 |

174,7 |

2779,8 |

1389,9 |

0,032 |

1 |

0,032 |

|

Сверлильная 027 |

Эчр |

13;14;15 |

23,4 |

0,8 |

0,0 |

8,0 |

4,6 |

364,7 |

291,7 |

0,080 |

1 |

0,080 |

|

Сверлильная 027 |

Эпч |

14;15 |

18,0 |

0,8 |

0,0 |

8,0 |

3,5 |

138,2 |

110,5 |

0,163 |

1 |

0,163 |

|

Шлицефрезерная 030 |

Эп |

14,0 |

19,0 |

0,0 |

0,050 |

120,0 |

163,0 |

3243,3 |

973,0 |

0,027 |

1 |

0,027 |

|

Термообработка 040 |

| |||||||||||

|

Токарная 045 |

Эч |

2,0 |

28,6 |

0,2 |

0,0 |

40,0 |

295,6 |

2673,9 |

641,7 |

0,045 |

1 |

0,045 |

|

Токарная 045 |

Эч |

4,0 |

28,6 |

0,2 |

0,0 |

40,0 |

25,1 |

381,4 |

91,5 |

0,312 |

1 |

0,312 |

|

Шлифовальная 050 |

Эп |

4,0 |

28,7 |

0,0 |

0,0 |

- |

20,0 |

954,9 |

- |

0,203 |

1 |

0,203 |

|

Шлифовальная 055 |

Эп |

2,0 |

28,7 |

0,0 |

0,0 |

0,0 |

20,0 |

954,9 |

- |

0,349 |

1 |

0,349 |

|

Шлифовальная 055 |

Эв |

2,0 |

28,7 |

0,2 |

0,0 |

0,0 |

25,0 |

1193,7 |

- |

0,217 |

1 |

0,217 |