- •Введение

- •1. Техническое задание

- •2. Технологическая часть

- •2.3 Анализ технологичности конструкции детали

- •2.4 Анализ задач, решаемых с использованием эвм

- •2.5 Выбор вида заготовки

- •2. 7. Разработка операционного технологического процесса

- •2.9.8 Техническое нормирование

- •2.10 Особенности проектирования групповой технологии.

- •3. Технологические расчеты производственного подразделения

- •3.1 Определение количества и типа основного производственного оборудования

- •3.2 Станкоемкость и трудоемкость

Введение

Основной тенденцией развития современного машиностроительного производства является его автоматизация в целях значительного повышения производительности труда и качества выпускаемой продукции.

Автоматизация механической обработки осуществляется путем широкого применения оборудования с ЧПУ.

При разработке технологических процессов обработки деталей необходимо решать следующие задачи:

– повышение технологичности деталей;

– повышение точности и качества заготовок;

– обеспечение стабильности припуска;

– совершенствование методов получения заготовок, снижающих их

стоимость и расход металла;

– повышение степени концентрации операций;

– совершенствование конструкций технологических машин;

– разработка новых типов и конструкций режущего инструмента;

– разработка автоматизированных приспособлений;

– развитие агрегатных и модульных систем автоматизированных СТО;

– применение автоматизированных загрузочных и транспортных устройств; промышленных роботов, систем управления.

Механизация и автоматизация технологических процессов механической обработки предусматривает ликвидацию или максимальное сокращение ручного труда, связанного с транспортировкой, загрузкой, выгрузкой и обработкой деталей на всех этапах производства, включая контрольные операции, смену и настройку инструментов, а также работы по сбору и переработке стружки.

1. Техническое задание

1.1. Назначение и основные технические характеристики объекта

проектирования

Объект проектирования – групповой автоматизированный технологический процесс обработки деталей типа «Ступица обгонной муфты, гайка, муфта и зубчатое колесо».

Ступица обгонной муфты, гайка, муфта и зубчатое колесо, включенные в группу, относятся к тяжело-нагруженными деталями, отказы которых связаны с серьезными последствиями.

Детали технологической группы отличаются размерами и конструктивным исполнением, но имеют общее множество технологических признаков, что дает основание для разработки группового технологического процесса.

Согласно классификационным признакам деталям присвоены конструкторско-технологические коды – КТК, которые позволяют вести автоматизированный учет продукции, формировать технологические группы, разрабатывать групповые технологические процессы и выполнять производственные расчеты.

Технологическая группа представлена на листе 1 графической части с указанием КТК, основных требований к точности и качеству поверхностей, габаритных размеров, материалов, термической обработки и программы выпуска.

1.2. Объем выпуска и тип производства

Общий объем выпуска деталей всех наименований в данной курсовой работе задан в количестве 72000 штук в год. Для сокращения объема вычислений дальнейшие технологические расчеты ведутся по приведенной программе, т.е. условной производственной программе выпуска детали-представителя, у которой трудоемкость и станкоемкость приблизительно равны трудоемкости и станкоемкости реальной многономенклатурной программы.

Приведенную программу определим по формуле:

,

,

где: Nг – годовая программа выпуска одного изделия; k1 – коэффициент приведения по массе; k2 – коэффициент привидения по серийности; k3 – коэффициент привидения по сложности.

,

,

где: Qx, Qн – массы приводимого изделия и детали-представителя.

,

,

где: Dx, Dн, – программы выпуска приводимой детали и детали-представителя

,

,

где: Нх, Нн – число оригинальных поверхностей приводимой детали и детали представителя.

Данные расчетов сводим в таблицу 1.2.

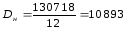

Как следует из таблицы, средняя программа выпуска детали одного наименования составляет:

шт.

шт.

На стадии технического задания нет данных о штучном времени и его составляющих, поэтому, тип производства определяем предварительно по таблице 1.3 [1, стр. 42, т. 3.1].

Приведенная программа выпуска деталей

Таблица 1.1

|

№ |

Наим. изделия |

Заданная |

программа

|

Приведенная программа |

Приведенное кол. на годовую прогр. | |||||||||||

|

Коэффициент привидения | ||||||||||||||||

|

|

|

Краткая характеристика или модель |

Годовое количество штук |

Масса одного изделия, кг. |

Масса годовой программы, т. |

По массе |

По серийности |

По сложности |

Общий |

| ||||||

|

1 |

Ступица обгонной муфты |

П.078.445 |

70000 |

0,32 |

22400 |

1 |

1 |

1 |

1 |

70000 | ||||||

|

2 |

Гайка

|

П.061.472 |

70000 |

0,11 |

7700 |

2,15 |

1 |

0,88 |

1,89 |

14553 | ||||||

|

3 |

Колесо зубчатое |

П.061.693 |

70000 |

0,35 |

24500 |

1,25 |

1 |

0,98 |

1,21 |

29645 | ||||||

|

4 |

Муфта

|

П.061.556 |

70000 |

0,2 |

14000 |

1,18 |

1 |

1 |

1,18 |

16520 | ||||||

|

ИТОГО |

210000 |

– |

68600 |

|

130718 | |||||||||||

Данные для предварительного определения типа производства

Таблица 1.2

|

|

Число обрабатываемых деталей одного типоразмера в год | ||

|

Производство |

Тяжелых (массой более 100 кг) |

Средних (массой более 10 до 100 кг) |

Легких (массой до 10 кг) |

|

Единичное |

До 5 |

До 10 |

До 100 |

|

Мелкосерийное |

5-100 |

10-200 |

100-500 |

|

Среднесерийное |

100-300 |

200-500 |

500-5000 |

|

Крупносерийное |

300-1000 |

500-5000 |

5000-50000 |

|

Массовое |

Более 1000 |

Более 5000 |

Более 50000 |