- •Введение

- •1. Техническое задание

- •2. Технологическая часть

- •2.3 Анализ технологичности конструкции детали

- •2.4 Анализ задач, решаемых с использованием эвм

- •2.5 Выбор вида заготовки

- •2. 7. Разработка операционного технологического процесса

- •2.9.8 Техническое нормирование

- •2.10 Особенности проектирования групповой технологии.

- •3. Технологические расчеты производственного подразделения

- •3.1 Определение количества и типа основного производственного оборудования

- •3.2 Станкоемкость и трудоемкость

2.4 Анализ задач, решаемых с использованием эвм

В данном разделе приводится перечень и краткий анализ задач, решаемых в действующем производстве с использованием ЭВМ. В действующем производстве ЭВМ применяется для планирования годового объема выпуска, ремонта оборудования по графику ППР, выявления узких мест, конструкторской и технологической подготовке и модернизации производства.

В предлагаемом технологическом процессе ЭВМ используется в более широких масштабах, чем в действующем процессе:

- ЭВМ, установленные в пунктах управления - диспетчерской, управляет всем транспортным циклом перемещения деталей с одного участка обработки детали на другой;

-ЭВМ решает задачи наиболее эффективного использования установленного станочного парка;

- ЭВМ используется для разработки программного математического обеспечения управления всеми технологическими процессами наблюдения за состоянием отдельных узлов и агрегатов.

ЭВМ в новом технологическом процессе используется для разработки математических модулей оптимизации техпроцессов, режимов резания. Также ЭВМ используется для решения традиционных задач САПР ТПП. Управление предприятием представляет собой процесс непрерывного обмена информации между всеми структурными подразделениями предприятия. Потоки информации, передаваемые в определенные промежутки времени по каналам связи, отражают материальные процессы, протекающие на данном предприятии. Управление информационных технологий предприятия в процессе управления решает следующие задачи:

- технико-экономическое планирование;

- оперативное управление основным и вспомогательным производством ;

- технологическая подготовка производства;

- управление материально-техническим снабжением, сбытом и реализации продукции;

- качества выпускаемых изделий;

-финансово-бухгалтерской деятельности и кадров.

2.5 Выбор вида заготовки

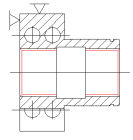

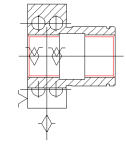

Базовая деталь представляет собой тело вращение типа диск, выполненная из стали.

Сталь ШХ15 ГОСТ 801-78.

Химический состав ШХ15 ГОСТ 801-78, в % , [1, с.107]

Таблица 2.6

|

Содержание элементов в % | |||||||

|

Углерод C |

Кремний Si |

МарганецMn |

|

не более | |||

|

Хром Cr |

Сера S |

Фосфор P |

Никель Ni |

Медь Cu | |||

|

0,42 - 0,5 |

0,17 - 0,37 |

0,2 - 0,4 |

1,3 -1,65 |

0,02 |

0.027 |

0,30 |

0,25 |

Физические свойства:

Плотность

Температура

плавления

Коэффициент

температуропроводности

Коэффициент

теплопроводности

Механические свойства:

Предел

текучести

(МПа)

(МПа)

Временное

сопротивление разрыву

(МПа)

(МПа)

Относительное

удлинение

Относительное

сужение

Ударная

вязкость

Заготовка представляет собой 2-х ступенчатый вал с отверстием, найдём объём каждой ступени по формуле :

V=0.785d2L, ρ = 7,82г/см3

|

№ |

d |

L |

V см3 | |

|

1 |

64,1 |

23,3 |

75,15 | |

|

2 |

38,5 |

28,2 |

32,8 | |

|

3 |

18 |

52 |

13,23 | |

|

Сумма |

94,72 | |||

Масса заготовки равна

m=Vρ=94.72×7.82=740.71 г.

Выбор рационального вида заготовки – один из важнейших факторов борьбы за экономное расходование материалов, обеспечивающий максимальное приближение формы и размеров заготовки к готовой детали, способствует не только рациональному использованию металла и облегчению веса машин, но и снижению трудоёмкости механической обработки, повышению производительности труда, улучшению качества машин. При этом необходимо учитывать требования, предъявляемые к конкретной детали в отношении физико-механических свойств материала, условий работы, конфигурации, размера и веса детали, а также способ и точность изготовления заготовок.

При конструировании заготовок в условиях крупносерийного производства необходимо предусматривать применение высокопроизводительных методов их изготовления и внедрение прогрессивных технологических процессов.

Формы и размеры заготовок должны минимально отличаться от готовой детали.

Поверхность заготовки, не подлежащая обработке, должна быть чистой и гладкой. Если такая поверхность принимается за черновую базу, то она должна быть ровной и, по возможности, не иметь ковочных скосов.

Многообразие способов и возможность их комбинирования, а также границы применяемости каждого способа в зависимости от масштаба производства, точности изготовления и особенностей конструктивных форм и размеров заготовок обуславливает такое число сочетания различных факторов, что выбор способа изготовления заготовок становится все более сложной технико-экономической задачей. Поэтому необходимо путем сопоставления возможных методов изготовления заготовок выбрать такие из них, которые в наибольшей степени отвечают конструктивным технологическим требованиям.

Ступица обгонной муфты П.078.445 работает в тяжелых условиях переменных и ударных нагрузок, является ответственной деталью коробки скоростей, определяющая её надежность и долговечность, поэтому к его материалу и процессу изготовления предъявляются жесткие требования. В связи с этим Ступица обгонной муфты П.078.445 должна быть изготовлен из стали ШХ15 ГОСТ 801-78. В качестве получения заготовки можно предложить 2 способа:

поперечно-клиновой прокат;

штамповка выдавливанием на горизонтально-ковочных машинах

в закрытых штампах.

Станы поперечно – клиновой прокатки предназначены для получения деталей типа тел вращения холодной или полугорячей прокаткой. В качестве исходного материала используется круглый прокат из стальных или цветных сплавов в бунтах или прутках. Работа прокатного стана осуществляется по планетарному принципу воздействия неприводных инструментов, расположенных на вращающейся планшайбе, на заготовку, что позволяет изготавливать детали повышенной точности и детали, длина которых меньше их диаметра.

Штамповку на горизонтально – ковочных машинах выполняют в штампах с 2-мя плоскостями разъема. Одна - перпендикулярна оси заготовки, между матрицей и пуансоном, вторая - вдоль, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки.

На горизонтально-ковочных машинах штампуют поковки типа стержней с утолщением, с глухим отверстием, трубчатые и др.

Эффективность применения способа получения поковки можно оценить путем сравнения величин в таблице 2.7

Таблица 2.7 Сравнительный анализ 2-х методов

|

Способ производства | |||

|

Ки.м. |

Кв.т. |

Кв.г. | |

|

Поперечно клин. прок. |

0,78 – 0,96 |

0,8 – 0,98 |

0,98 |

|

Штамповка на ГКМ |

0,53 |

0,55 |

0,96 |

kв.г.– коэффициент выхода годного;

,

(2.2)

,

(2.2)

где mзаг. - масса заготовки;

mи.м. - масса исходного металла;

kв.т.– коэффициент весовой точности;

,

(2.3)

,

(2.3)

где mдет. - масса детали;

kи.м.– коэффициент использования металла;

,

(2.4)

,

(2.4)

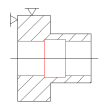

Ступица обгонной муфты П.078.445 имеет форму 2-х ступенчатого вала с отверстием.

На основании вышеизложенного принимаем метод получения заготовки – штамповка на ГКМ.

Разработка маршрутного технологического процесса изготовления детали

На основании типового плана обработки, отражающего последовательное достижение точности и качества поверхностей, для каждой поверхности назначим индивидуальный план обработки и экономически целесообразные виды обработки.

Выявим и систематизируем основные поверхности, специальные поверхности и конструктивные элементы.

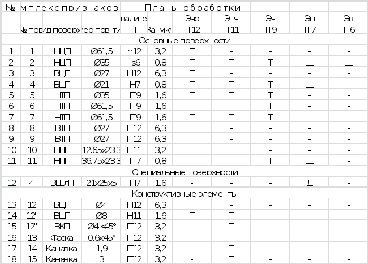

Планы обработки элементарных поверхностей

Таблица 2.8

Под разработкой маршрутного технологического процесса подразумевается формирование содержания операций и определение последовательности их выполнения.

С учетом конструктивно-технологических признаков детали и вида обрабатываемых поверхностей назначаются операции и соответствующие группы станков. В соответствии с индивидуальными планами обработки поверхностей указываются этапы обработки в каждой операции и номера поверхностей, обрабатываемых на этих этапах.

Формирование потенциального маршрута обработки

Таблица 2.9

|

№ операции |

Наименование операции |

Группа станков |

Эта-пы |

Поверх |

|

1 |

2 |

3 |

4 |

5 |

|

005 |

Токарная |

токарный

|

Эчр, Эпч |

1,2,3,4,17,16,18 |

|

010 |

Фрезерная |

фрезерный |

Эпч |

10,11 |

|

015 |

Сверлильная |

сверлильный |

Эчр |

13,14,15 |

|

Эпч |

14,15 | |||

|

020 |

Токарная |

токарный |

Эч |

2,4 |

|

025 |

Шлифовальная |

шлифовальный |

Эп |

2,4 |

|

Эв |

2 | |||

|

030 |

Шлицефрезерная |

фрезерный |

Эп |

12 |

При выборе модели станка учитывается схема базирования заготовки и схема ее закрепления. Схемы базирования и закрепления определены для каждого

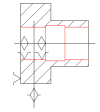

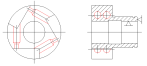

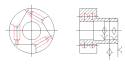

установа и представлены в таблице 2.10

Схемы базирования и закрепления

Таблица 2.10

|

Операция |

Установ |

Установка детали

|

Схема базирования |

|

1 |

2 |

3 |

4 |

|

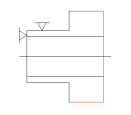

005 |

А |

|

|

|

|

Б |

|

|

|

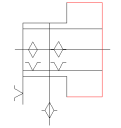

020 |

А |

|

|

|

010 |

А |

|

|

|

015 |

А |

|

|

|

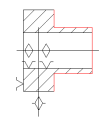

025 |

|

|

|

|

030 |

|

|

|

Окончательный выбор модели станка выполняем с учетом размера детали, ее конструктивных особенностей, назначенных баз, установов и позиций.

Далее необходимо сформировать реально-предварительный технологический маршрут обработки детали.

Для обработки основных поверхностей группы заданных деталей примем оборудование, обладающее свойством быстрой переналадки на обработку любой из деталей группы, т.е. обладающее гибкостью и, в то же время, высокой производительностью, за счет возможной концентрации операций, что ведет к сокращению количества установов; назначения интенсивных режимов резания, применения прогрессивных инструментальных материалов, возможности полной автоматизации цикла обработки, в том числе и вспомогательных операций, таких, как установка и снятие деталей, автоматический контроль и замена режущего инструмента. Этим требованиям отвечают станки с числовым программным управлением и, построенные на их основе гибкие производственные комплексы.

Формирование реального маршрута производится с учетом конкретного типа оборудования, выбираемого исходя из типа производства, формы обрабатываемой детали, ее габаритов, баз и уточненного количества установов в каждом этапе обработки детали.