- •Введение

- •Станочные приспособления. Классификация, виды.

- •1.1.1 Станочные приспособления. Область применения

- •1.1.2 Классификация приспособлений.

- •2.1 Автоматизация подготовки программ для оборудования с чпу

- •2.1.1 Назначение систем автоматизированного проектирования изделий (cam системы)

- •Характеристики системы:

- •2.2.1 Классификация систем автоматизированного проектирования (cad систем)

- •Проектировочная часть

- •3.1 Создание управляющей программы в системе adem Загрузка модели в среду adem

- •3. 2 Проектирование технологической оснастки для изготовления детали «Корпус»

- •3.2.1 Приспособление станочное на операцию 100

- •3.2.1.1 Описание конструкции, принцип работы

- •Силовой расчёт станочного приспособления

- •3.2.2 Приспособление станочное на операцию 105

- •3.2.2.1 Описание конструкции, принцип работы

- •Силовой расчёт станочного приспособления

- •3.3 Контрольное приспособление для контроля взаимного расположения отверстий

- •3.3.1 Описание конструкции контрольного приспособления

- •5. Список литературы

- •1. Артамонов е.И. «Комплекс программных средств cad/cam Графика-81» // «Автоматизация проектирования», №1 , 1997 г. (http://www.Uns.Ru/ap/)

- •6. Приложение а

- •Управляющая программа в системе adem

3.3 Контрольное приспособление для контроля взаимного расположения отверстий

3.3.1 Описание конструкции контрольного приспособления

Технические измерения в условиях машиностроительного производства должны оценивать качество деталей, собранных узлов и машин.

Основным назначением технических измерений является обеспечение взаимозаменяемости и предупреждение брака.

В данном дипломном проекте было разработано контрольное приспособление для определения взаимного расположения четырех отверстий М4. Сборочный чертеж приспособления изображен в графической части на чертеже ТПЖА.401511.012 СБ.

При проверке приспособление устанавливается на деталь по посадочному диаметру 52,005-0,004 в базовое отверстие детали. Затем по очереди вкручивают калибры резьбовые в контролируемые отверстия. Контролируемая деталь считается годной, если риска на поверхности калибра совместится с верхним торцом втулки.

Точностной расчет контрольного приспособления

Расчет на точность контрольного приспособления сводится к расчету проходного калибра для данных диаметров.

Исходные данные: М4-7Н; Тр=0,1мм – позиционный допуск поверхности изделия в диаметральном выражении; F=9 мкм – основное отклонение; Н=4 мкм – допуск на изготовление; W=4 мкм – величина износа;

Предельные размеры измерительных элементов калибра определяются по следующим формулам.

Наибольший предельный размер измерительного элемента нового калибра рассчитывается по формуле:

(3.7)

(3.7)

Наименьший предельный размер измерительного элемента нового калибра рассчитывается по формуле:

(3.8)

(3.8)

Размер

предельно изношенного измерительного

элемента калибра определяется по

формуле:

(3.9)

(3.9)

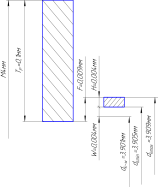

Схемы расположения полей допусков измерительных элементов калибра представлены на рисунке 3.11

Рисунок 3.11 – Схемы расположения полей допусков измерительных

элементов калибра

ЗАКЛЮЧЕНИЕ

В результате выполнения магистерской работы был разработан технологический процесс изготовления детали «Корпус», а также приспособления для станка с ЧПУ, контрольное приспособление, были

выполнены необходимые конструкторские расчеты на точность и необходимое усилие зажима с выбором нужного диаметра пневмоцилиндров.

Использование систем автоматизированного проектирования для создания станочной оснастки является необходимым шагом на пути технического прогресса. Использование CAD/CAM систем для решения конструкторских, технологических, и других задач хоть и требует материального (для покупки и установки программного пакета, например) и временного вложений (на освоение программы),но хорошо окупает себя, так как во много раз снижает временные затраты на проектирование и подготовку производства нового изделия, документирование и при решении многих других задач; а также облегчает работу с библиотеками (банками данных) уже существующих приспособлений; спецификациями.