- •Введение

- •Станочные приспособления. Классификация, виды.

- •1.1.1 Станочные приспособления. Область применения

- •1.1.2 Классификация приспособлений.

- •2.1 Автоматизация подготовки программ для оборудования с чпу

- •2.1.1 Назначение систем автоматизированного проектирования изделий (cam системы)

- •Характеристики системы:

- •2.2.1 Классификация систем автоматизированного проектирования (cad систем)

- •Проектировочная часть

- •3.1 Создание управляющей программы в системе adem Загрузка модели в среду adem

- •3. 2 Проектирование технологической оснастки для изготовления детали «Корпус»

- •3.2.1 Приспособление станочное на операцию 100

- •3.2.1.1 Описание конструкции, принцип работы

- •Силовой расчёт станочного приспособления

- •3.2.2 Приспособление станочное на операцию 105

- •3.2.2.1 Описание конструкции, принцип работы

- •Силовой расчёт станочного приспособления

- •3.3 Контрольное приспособление для контроля взаимного расположения отверстий

- •3.3.1 Описание конструкции контрольного приспособления

- •5. Список литературы

- •1. Артамонов е.И. «Комплекс программных средств cad/cam Графика-81» // «Автоматизация проектирования», №1 , 1997 г. (http://www.Uns.Ru/ap/)

- •6. Приложение а

- •Управляющая программа в системе adem

Проектировочная часть

3.1 Создание управляющей программы в системе adem Загрузка модели в среду adem

Для создания управляющей программы обработки детали типа «Корпус» есть два способа:

- разработка электронной модели в среде АDEM;

- загрузка готовой модели в данную программу.

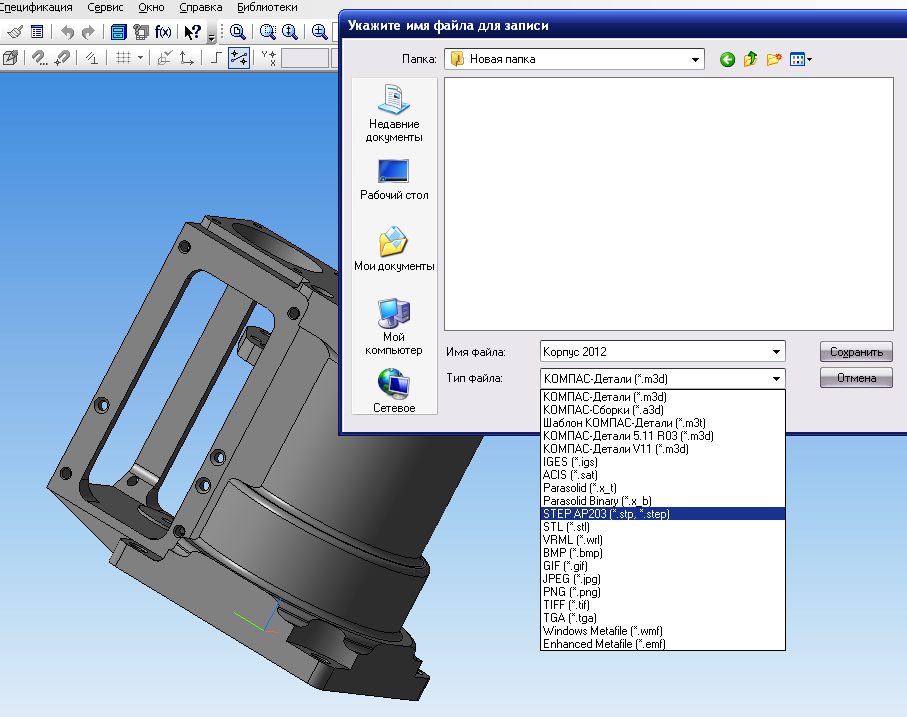

Второй путь является боле простым и легким, позволяющим значительно сэкономить время разработки. Для загрузки модели в начале необходимо сохранить ее в формате step(рисунок 5.1).

Рисунок 3.1 – Cохранение существующей модели в форматеstep

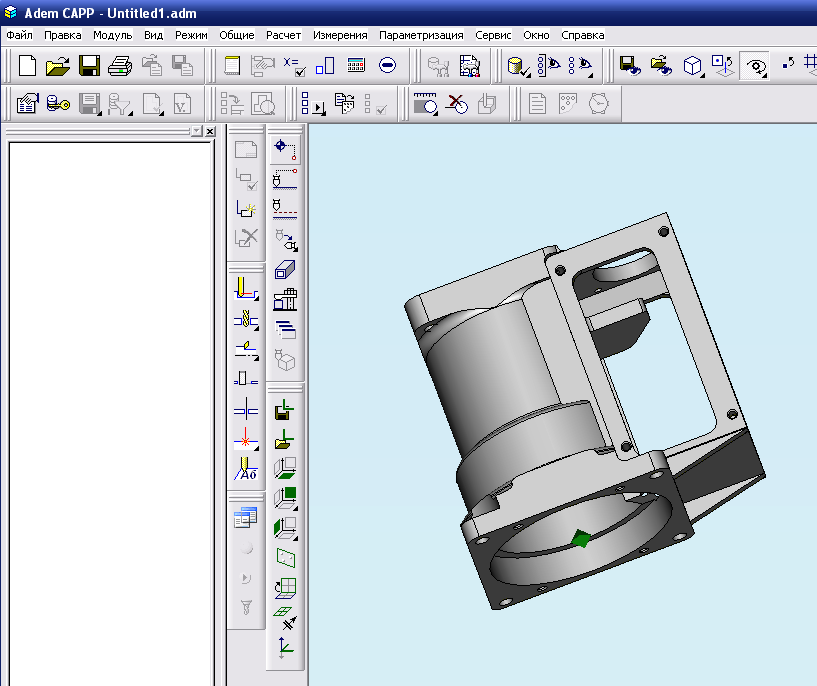

После сохранения трехмерная модель детали импортируется в систему АDEM(рисунок 3.2).

Рисунок

3.2 - 3D модель детали «Корпус

201» импортированная в программуADEM

Разработка управляющей программы

На панели «Объекты», которая находится слева от рабочей области экрана, нажимаем кнопку «Создать» и выбираем последовательно из развернувшегося списка: «Технологический документ» - «Технологический процесс (ТП)» - «Механообработка».

Появляется диалог «Общие данные», где предлагается заполнить все вкладки.

Заполнение данной информации не является обязательным шагом, но при последующем формировании комплекта документов будет является определяющим фактором для информации внесенной в основные надписи сформирванных документов (рисунок 3.3).

Рисунок

3.3 – Создание технологического процесса

механической обработки

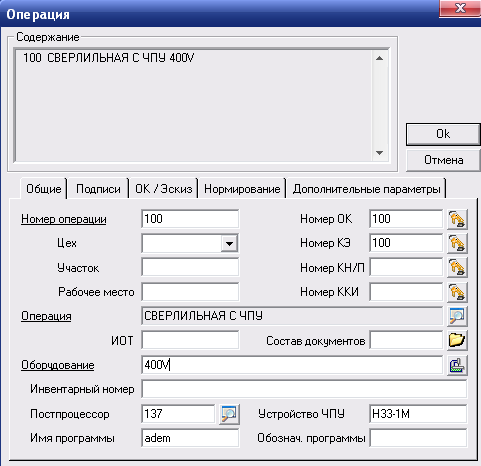

Далее в рамках созданного технологического процесса создается технологический переход. На панели «Объекты» нажимаем кнопку «Создать» и из раскрывающегося списка последовательно выбираем: «Операция» - «Программная» - «сверлильная с ЧПУ» (рисунок 3.4). Оборудование - наименование оборудования, используемого на данной операции. Для выбора оборудования нажмите на кнопку. На экране появится диалог "Выбор постпроцессора". Необходимо выбрать из списка нужный станок и нажмите кнопку ОК. Постпроцессор - номер постпроцессора, соответствующего выбранному оборудованию. Устройство ЧПУ - Устройство ЧПУ, соответствующее выбранному оборудованию.

Рисунок 3.4 – Создание операции «сверлильная»

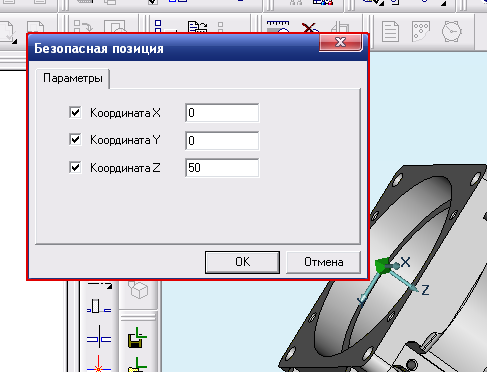

Для

создания моделирования обработки детали

«Корпус» необходимо задать начальные

параметры, без которых невозможна

безопасная обработка детали. Необходимо

задать плоскость безопасности чтобы

исключить возможность столкновение

инструмента с необрабатываемыми

поверхностями детали. Для этого

необходимо:

-

нажать кнопку "Безопасная позиция"

![]() на панели инструментов "Технологические

команды". Появится диалог "Безопасная

позиция" рисунок 3.5;

на панели инструментов "Технологические

команды". Появится диалог "Безопасная

позиция" рисунок 3.5;

- задать координаты безопасной позиции;

- нажать кнопку OK.

Будет создан технологический объект "Безопасная позиция".

Рисунок

3.5 – Создание технологического объекта

«Безопасная позиция»

Технологическая команда "плоскость холостых ходов" (ПХХ) определяет плоскость, в которой должны выполняться ускоренные перемещения инструмента при переходе от одного конструктивного элемента к другому.

Система ADEM позволяет задать схему обработки, инструмент и другие необходимые характеристики. Для задания технологического перехода "Сверлить" необходимо:

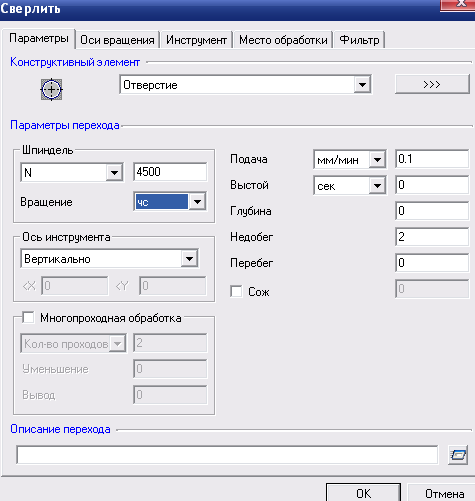

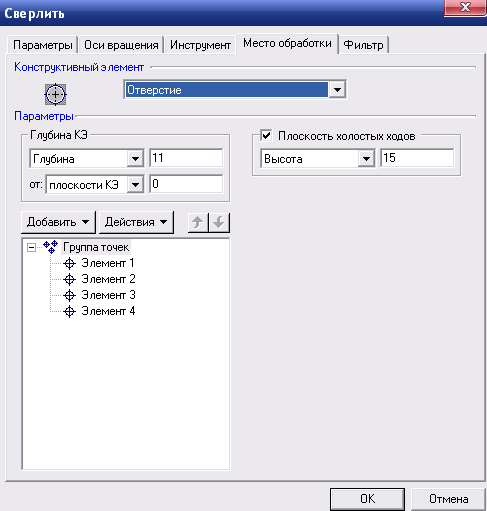

- нажать кнопку "Сверлить" на панели инструментов "Технологические переходы". Появится диалог "Сверлить" рисунок 3.6;

- задать необходимые параметры перехода "Сверлить";

- нажмать кнопку OК.

Будет создан технологический объект "Сверлить".

Рисунок

3.6 – Технологический объект «Сверлить»

Название ТО появится в дереве технологического процесса. К основным параметрам перехода "Сверлить" относятся:

- конструктивный элемент (КЭ) - определение геометрии места обработки с помощью различных типов конструктивных элементов;

- шпиндель - группа параметров, определяющих режим работы шпинделя;

- N - Частота вращения шпинделя (обороты в минуту);

- Vc - Скорость резания (метры в минуту);

- ЧС - Направление вращения шпинделя по часовой стрелке;

- ПЧС - Направление вращения шпинделя против часовой стрелки.

Типом обработки является группа параметров, определяющих схему движения инструмента при обработке заданного конструктивного элемента.

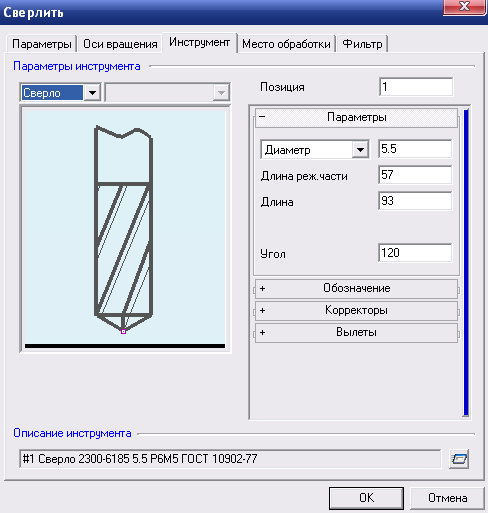

Во вкладке «Инструмент» задаются параметры режущего инструмента, в частности выбирается тип инструмента, присваивается позиция инструмента в револьверной головке, определяются параметры инструмента (диаметр, длина режущей части, длина инструмента), вводится обозначение (наименование, обозначение, материал) (рисунок 5.7). Так же есть возможность задания координат корректоров и вылетов инструмента. Заполняется графа описание инструмента. Содержание данной графы будет использовано при формировании операционной карты. Все необходимые

значения

были взяты и разработанного технологического

процесса.

Рисунок 3.7 – Параметры инструмента

Вкладка «Место обработки» является неотъемлемой частью создаваемого перехода. Она определяет параметры поверхностей получаемых на данном переходе. Задается плоскость безопасности, глубина конструктивного элемента (отверстия), определяется группа точек, определяющих отверстие на 3D модели, указывается система координат группы точек, высота плоскости холостых ходов (рисунок 3.8).

Группа точек и система координат группы точек определяются непосредственно с 3D модели. При задании системы координат можно выбрать как грани или ребра 3D модели, так и элементы 2D модели, а так же уже существующую абсолютную систему координат, либо ранее созданную локальную систему координат.

Рисунок 3.8 - Определение параметров места обработки

Расчет

и моделирование обработки используется

для расчета траектории движения

инструмента, генерации управляющей

программы и моделирования процесса

обработки.

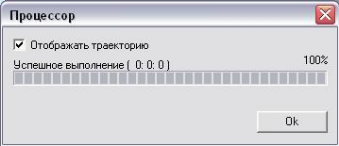

После определения маршрута обработки технолог может рассчитать траекторию движения инструмента. Расчет производится при помощи команды "Процессор". Результатом расчета является файл "CLData", который содержит последовательность команд для станка с ЧПУ. Можно рассчитать траекторию движения инструмента, как для всей операции, так и для одного текущего технологического перехода.

После выполнения команды "Процессор" Вы можете просмотреть файл "CLData".

Для того, чтобы рассчитать траекторию движения инструмента для всей операции, необходимо сделать текущим объект "Операция" и нажать кнопку "Процессор" на панели "Расчет", либо нажать правую кнопку мышки и, в появившемся меню, выбрать "Выполнить процессор".

После выполнения команды "Процессор" появится диалог "Процессор" с сообщением "Успешное выполнение" (рисунок 3.9).

Рисунок 3.9 – выполнение команды «Процессор»

Во время расчета траектории движения инструмента и отображения "CLData" можно изменять положение, масштаб изображения и вид 3D модели с помощью клавиш "Shift" и "Ctrl" на клавиатуре и кнопок мыши.

Можно временно исключать и восстанавливать технологические объекты из маршрута обработки, используя команды управления ТО. Объекты, временно исключенные из маршрута, не учитываются при выполнении команды "Процессор".

Для того чтобы рассчитать траекторию движения инструмента для одного технологического перехода, необходимо сделать это объект текущим и нажать кнопку "Процессор" на панели "Расчет", либо нажать правую кнопку мышки и, в появившемся меню, выбрать "Выполнить процессор".

Принудительный перерасчет траектории движения инструмента для

всех технологических объектов. В системе ADEM реализован принцип пообъектного формирования файла CLData. Это означает, что, один раз просчитанный технологический объект, во всех последующих расчетах участие не принимает. Это правило действует до тех пор, пока в этот технологический объект не будут внесены изменения.

Такой подход к формированию траектории движения инструмента значительно сокращает время расчета, особенно при проектировании много осевой обработки.

Если в процессе расчета CLData появилось сообщение "Произошло переполнение рабочего диска или ошибка ввода вывода", необходимо выполнить принудительный перерасчет траектории движения инструмента.

Для того, чтобы принудительно пересчитать траекторию движения инструмента для всех технологических переходов независимо от того, изменялись ли они или нет, необходимо сделать текущим объект "Операция" и нажать кнопку "Перерасчет всех объектов" на панели "Расчет", либо нажать правую кнопку мышки и, в появившемся меню, выбрать "Выполнить процессор".

Для того чтобы рассчитать траекторию движения инструмента для всей операции и увидеть сформированную управляющую программу, необходимо сделать текущим объект "Операция" и нажать кнопку "Процессор+Адаптер" на панели "Расчет".

После

выполнения этой команды, будет сформирован

файл CLData и оттранслирован в УП. Для того,

чтобы посмотреть сформированный файл

CLData нажмите кнопку "Просмотр CLData"

на панели "Постпроцессор".

Для того, чтобы посмотреть сформированный файл управляющую программу нажмите кнопку "Просмотр УП" на панели "Постпроцессор".

Для получения управляющей программы на основе спроектированного маршрута обработки, необходимо прежде всего выбрать соответствующее оборудование, ввести учетные данные о самой программе, получаемой детали и т.д.

Имя программы - имя управляющей программы, которая будет сформирована на основе текущей программной операции.

Обозначение программы - номер управляющей программы, которая будет сформирована на основе текущей программной операции.

Управляющая программа (УП) - последовательность команд для определенного вида оборудования.

Перед генерацией управляющей программы необходимо рассчитать траекторию движения инструмента (получить файл "CLData") и выбрать конкретный вид оборудования (модель станка). Файл "CLData" транслируется в управляющую программу при помощи команды "Адаптер". После трансляции "CLData" в УП появится диалог "Параметры" с параметрами: время обработки и длина управляющей программы в метрах перфоленты. Команда "Адаптер" транслирует файл "CLData" в управляющую программу для определенного вида оборудования.

Для преобразования файла "CLData" в управляющую программу нужно нажать кнопку "Адаптер" на панели "Процессор". После трансляции "CLData" в УП появится диалог "Параметры" с параметрами: время обработки и длина управляющей программы в метрах перфоленты. После преобразования файла "CLData" в управляющую программу можно просмотреть текст УП.

Для просмотра УП нужно нажать кнопку "Просмотр управляющей программы" на панели "Постпроцессор".

При выполнении команды "Адаптер" вычисляется машинное время обработки для определенного вида оборудования и длина управляющей программы в метрах перфоленты. Управляющая программа приведена в приложении А.