- •Кафедра «Теоритическая и прикладная механика»

- •Привод транспортёра

- •Пояснительная записка

- •Нгту-0106.02.00.00.Пз

- •2013 Г.

- •Кафедра «детали машин и тмм»

- •Техническое задание

- •Содержание

- •1.2 Энергетический и кинематический расчеты привода

- •1.2.1Выбор электродвигателя.

- •2. Расчёт зубчатой передачи.

- •2.1 Выбор материала и термической обработки.

- •2.2 Допускаемые напряжения.

- •2.3 Межосевое расстояние.

- •2.4 Предварительные основные размеры колеса.

- •2.10 Пригодность заготовок колёс.

- •2.12 Проверка зубьев колёс по направлению изгиба.

- •2.13 Проверка зубьев колеса по контактным напряжениям.

- •4.1 Установка зубчатого колеса на валу.

- •4.2 Регулирование основного положения колеса.

- •5. Шпоночное соединение.

- •5.1 Соединение с натягом.

- •2.9 Расчет шпоночных соединений

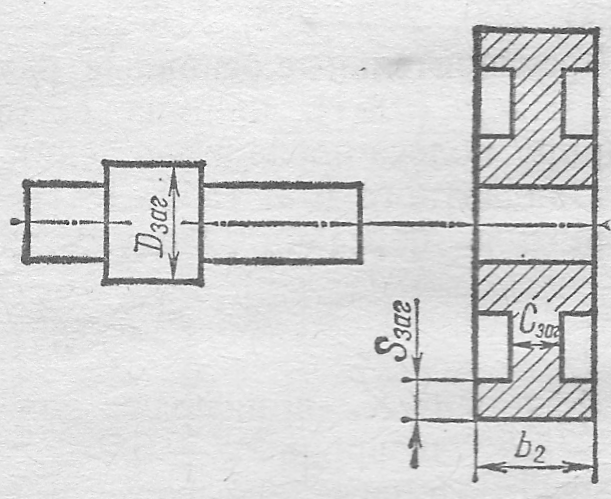

2.10 Пригодность заготовок колёс.

|

Для цилиндрической шестерни : Dзаг=da+6=58,5+6=64,5 мм Колесо с выточками: Сзаг=0,5b2=0,5∙56=28 мм Sзаг=8m=8∙1,5=12 мм По [1, стр.10 табл. 2.1] Dпред =200 мм Sпред=125 мм Следовательно , условия Dзаг≤Dпред и Сзаг и Sзаг≤Sпред выполняются.

|

|

|

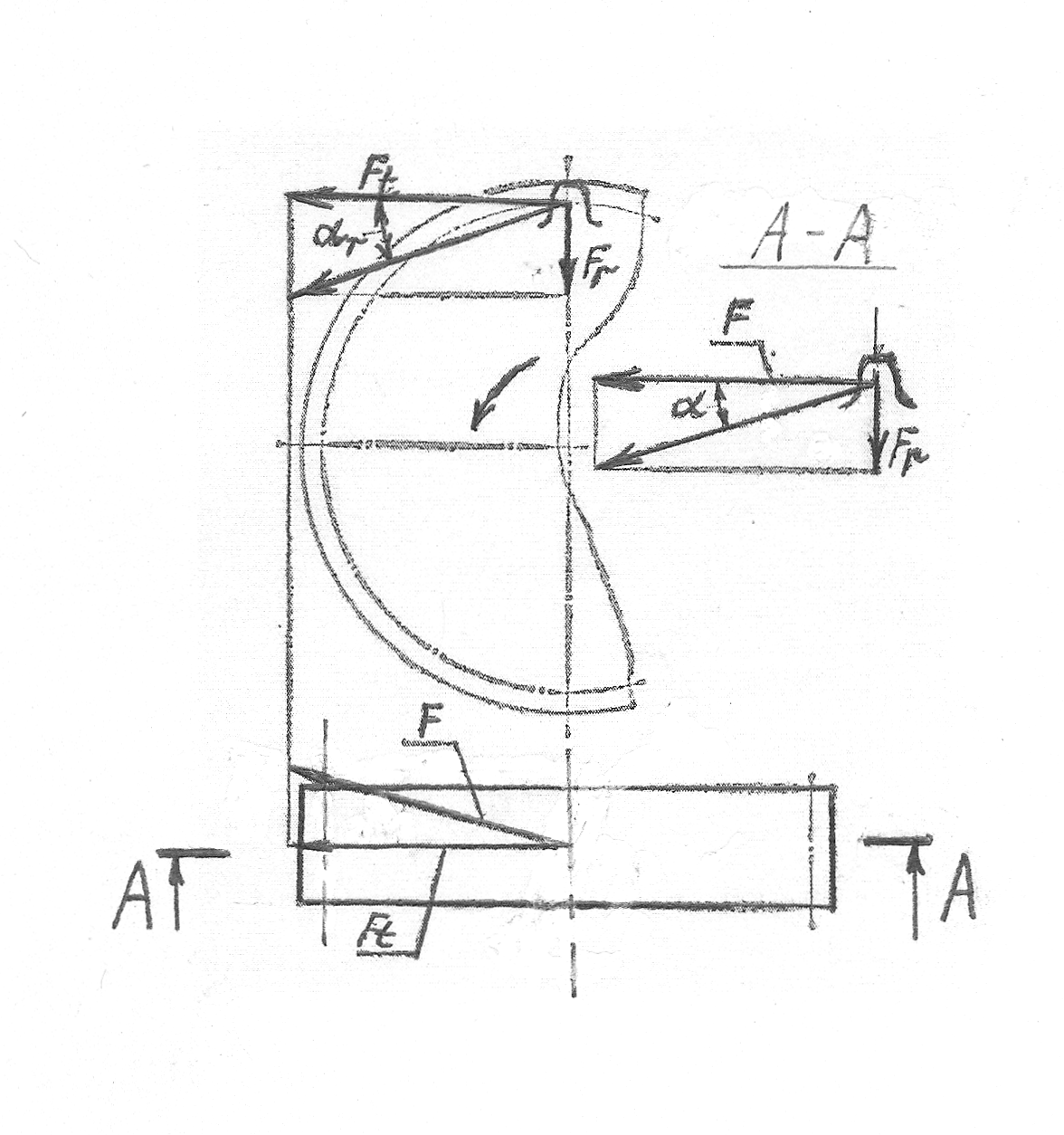

2.11 Силы в зацеплении. Окружная: Ft=2T2/d2 Ft=2∙392,42/0,2245=3496H Радиальная : Fr=Ft tgα/cosβ Fr=3496∙0,364/1=1273H Осевая: Fa=Ft∙tgβ Fa=3496 ∙tg0◦=0

|

|

2.12 Проверка зубьев колёс по направлению изгиба.

Расчётное напряжение в зубьях колеса:

σF2=KFαYβKFβKFVYF2Ft/(b2m)

KFα=1 для прямозубых колёс

Yβ=1-β/140=1

KFβ=1,07 [1, стр.16 табл. 2.5]

KFV=1,4 – для прямозубых колёс

YF2принимаем поZv=Z2/cos3 β=149/1=149

По [1, стр.16 табл. 2.6] , YF2=3,61

σF2=1∙1∙1,07∙1,4∙3,61∙3496/(0,056∙0,0015)=225,07∙106Па

что меньше [σ]F2=532,386 Мпа.

Расчётное напряжение зубьев шестерни.

σF1= σF2YF1/YF2

YF1 принимаем поZv=Z1/cos3 β=37/1=37

По [1, стр.16 табл. 2.6] , YF1=3,7

σF1=225,07∙106∙3,7/3,61=230,68 ∙106Па

что меньше [σ]F1=603,1Мпа.

Следовательно прочность на изгиб зубьев колёс обеспечена.

2.13 Проверка зубьев колеса по контактным напряжениям.

Значение коэффициентов KHα=1

KHβ=1,04

KHβ=1,04

KHV=1,2

σH=376∙103√KHα∙KHβ∙KHV∙(u+1/u)∙Ft/d1∙b2

σH=376∙103√1∙1.04∙1.2∙(4+1/2) ∙3496/0.555∙0.056=498.07∙106

что меньше [σ]H=653,161 Мпа.

3. Эскизное проектирование.

3.1 Расстояние между деталями передачи.

Зазор

а =

+3,

гдеL– наибольшее

расстояние между внешними поверхностями

деталей передачи.

+3,

гдеL– наибольшее

расстояние между внешними поверхностями

деталей передачи.

L= 227,5/2+140+58,5/2=283 мм

а =

+3=9,57

мм

+3=9,57

мм

Расстояние между дном корпуса и поверхностью колеса b0≥4а

b0≥4∙9,57=38,28 мм

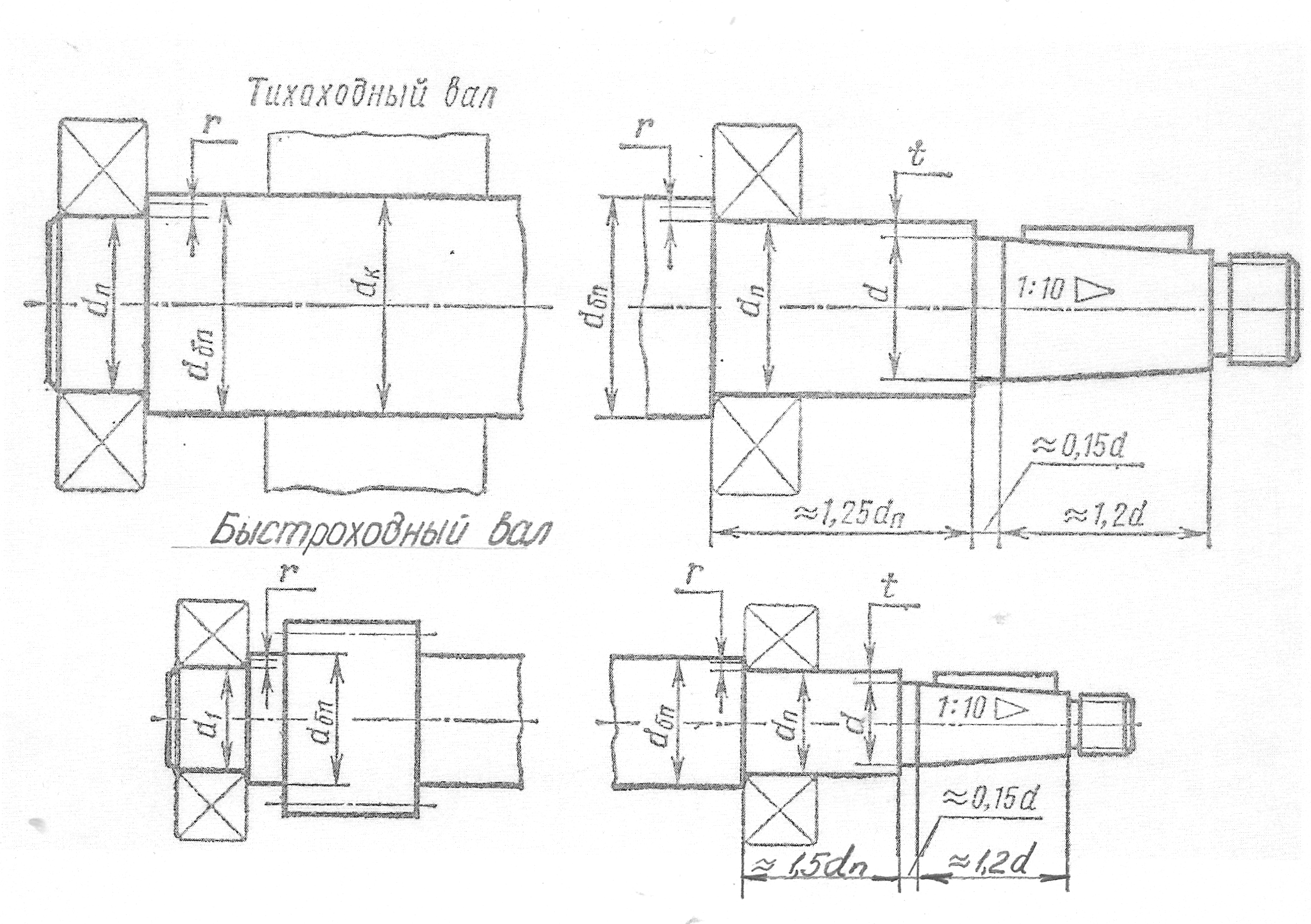

3.2 Диаметр валов.

Для быстроходного вала

d=5

d= (0,8…1,0)d1=(0,8…1,0) ∙48=38 мм

dп=d+2t

t=2,5 мм,r=2,5 мм [1, стр.37, табл. 3.1]

dп=38+2∙2,5=43 мм

dбп=dп+3,2r

dбп=43+3,2∙2,5=51 мм

Для

тихоходного вала

Для

тихоходного вала

d=4,8

d=4,8 =

42 мм

=

42 мм

t=2,8 мм,r=3 мм [1, стр.37, табл. 3.1]

dп=d+2t=42+2∙2,8=47,6 мм

dбп=dп+3,2r= 47,6+3,2∙3=57,2 мм

dk ≥dбп

Рис 3.6 Эскизы тихоходного и быстроходного валов.

3.3

Выбор типа подшипника.

3.3

Выбор типа подшипника.

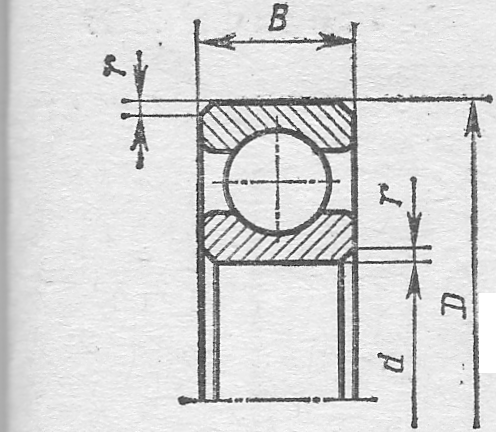

Для опор валов цилиндрических колёс редуктора применяем шариковые радиальные однорядные подшипники [1, стр.313, табл. 18.28]

|

Наименование |

Обозначение подшипника |

Размеры, мм |

Грузоподъемность | ||||

|

d |

D |

B |

r |

Сr, кН |

Cor, кН

| ||

|

Быстроходный вал |

209 |

45 |

85 |

19 |

2 |

25,7 |

18,1 |

|

Тихоходный вал |

210 |

50 |

90 |

20 |

2 |

27,5 |

20,2 |

Рис. 4 Эскиз шарика подшипника радиального однорядного.

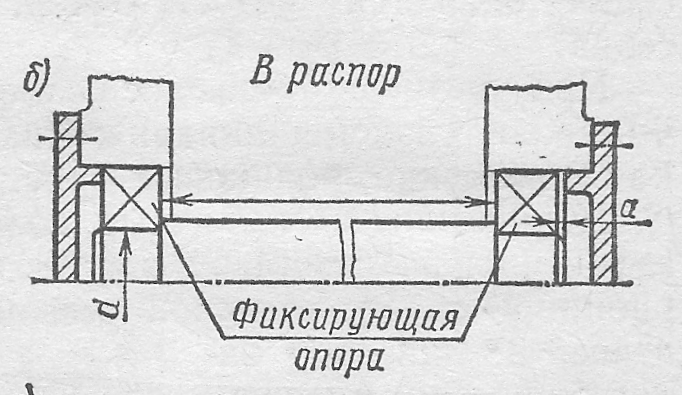

3.4 Схема установки подшипников.

Валы фиксируем от осевых перемещений. Фиксирующая опора воспринимает радиальную и осевую нагрузки.

Рис. 5 Схема установки подшипников .

4.

Цилиндрическое зубчатое колесо внешнего

зацепления.

4.

Цилиндрическое зубчатое колесо внешнего

зацепления.

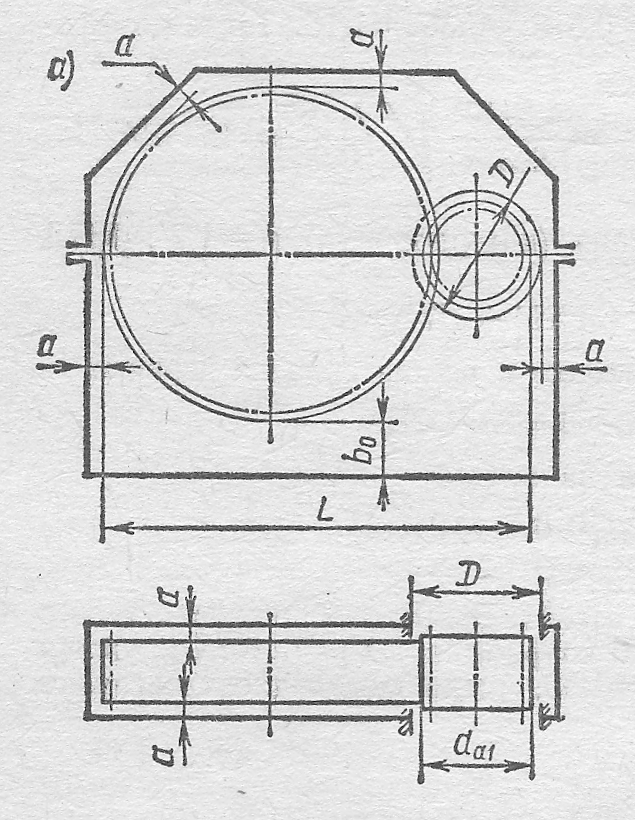

При диаметре колеса da2= 227,5 мм ≥ 80 мм заготовка- штамповка с последующей токарной обработкой. Для уменьшения объёма точной механической обработки на диске колеса выполняем выточки.

Длина ступицы lст= (0,8…1,5)d

lст= (0,8…1,5) ∙58= 46,4…87 мм

Диаметр ступицы dст=1,5d+ 10 мм

dст=1,5∙ 58 + 10= 97 мм

Ширина торца зубчатого венца S= 2,5m+ 2 мм

S= 2,5∙ 1,5 + 2 = 5,75 мм

На торцах зубчатого венца выполним фаски f= (0,6…0,7)m

f= (0,6…0,7) ∙ 1,5 = 0,9…1,05 мм

По [1, стр.44, табл. 4.1] принимаем f= 2,0 мм

Фаску выполняем под углом αф =45°- для прямозубых зубчатых колёс.

Для свободной выемки заготовки колеса из штампа принимаем значение штамповочных уклонов γ ≥ 7°, радиусы закруглений R≥ 20 мм.

Для уменьшения влияния термической обработки зубчатых колёс на точность геометрической формы принимаем С=(0,35…0,4)b2=0,5∙56=28 мм

С=(0,35…0,4) ∙56=19,6…22,4 мм

Рис.6. Эскиз зубчатого колеса.