- •5. Кулачковый механизм

- •5.1. Этапы синтеза и их краткая характеристика

- •5.2. Наиболее употребительные законы движения толкателя

- •Наиболее употребительные законы движения толкателей кулачковых механизмов

- •5.3. Построение графиков аналогов ускорений, скоростей и перемещений. Определение масштабных коэффициентов

- •5.4. Определение перемещений, скоростей и ускорений толкателя

- •5.5. Определение начального радиуса кулачка

- •5.5.1. Кулачковый механизм с поступательно движущимся толкателем

- •5.5.2. Кулачковый механизм с качающимся толкателем

- •5.6. Профилирование кулачка

- •5.6.1. Кулачковый механизм с поступательно движущимся толкателем. Толкатель с роликом

- •5.6.2. Кулачковый механизм с плоским поступательно движущимся толкателем

- •Определение начального радиуса кулачка

- •С плоским толкателем

- •5.6.3. Кулачковый механизм с качающимся толкателем. Толкатель с роликом

5.6. Профилирование кулачка

При графическом построении профиля кулачка удобнее всего воспользоваться методом обращения движения. А для механизмов с плоским толкателем этот метод является единственно возможным.

Метод обращения движения заключается в том, что всем звеньям кулачкового механизма, в том числе и стойке, условно сообщается вращение вокруг центра кулачка с угловой скоростью, равной угловой скорости кулачка, но направленной в обратную сторону. Относительное движение звеньев механизма при этом сохраняется, а угловая скорость каждого звена в обращенном движении будет равна алгебраической сумме угловой скорости действительного движения и (-ω1). Так, если кулачок имел угловую скорость ω1 и к ней прибавить угловую скорость (-ω1), то кулачок становится как бы неподвижным, т.е. превращается в неподвижную профильную кривую. Стойка получает вращение с угловой скоростью (-ω1), а условие касания толкателя с кулачком дает возможность определить последовательно ряд точек профиля кулачка. Если эти точки соединить плавной кривой, получим полный профиль кулачка.

5.6.1. Кулачковый механизм с поступательно движущимся толкателем. Толкатель с роликом

Исходные данные: схемa кулачкового механизма, начальный радиус кулачка rн, эксцентриситет е, график перемещений толкателя (рис. 5.4).

Построение центрового профиля (рис. 5.10)

При построении профиля кулачка все линейные величины откладываются в одном масштабе.

Рис. 5.10. Построение профиля кулачка

Порядок построения:

1. Проводится окружность с центром O1, радиус который равен начальному радиусу кулачка rн.

2. Из того же центра O1 радиусом, равным эксцентриситету е, проводится концентрическая окружность.

3. Обозначается направление вращения кулачка ω1.

4. Касательно к окружности е проводится линия, параллельная траектории толкателя, с той стороны, где линейная скорость точки касания как материальной точки будущего кулачка совпадает по направлению с вектором скорости толкателя на фазе удаления (точка 0 – ноль). Такое построение позволяет уменьшить углы давления на фазе удаления.

5. Окружность радиуса е делится на столько равных частей, сколько их имеет ось абсцисс графика перемещений (рис. 5.4). При тесном расположении точек число делений можно уменьшить, пропустив промежуточные точки. Нумерация точек производится в направлении, обратном направлению вращения кулачка (обращенное движение).

6. Через полученные точки (1, 2, 3 и т.д.) касательно к окружности е проводятся траектории движения толкателя в обращенном движении.

7. От точек 1', 2', 3' и т.д. пересечения траекторий с окружностью начального радиуса откладываются отрезки 1'-1'', 2'-2'', 3'-3'' и т.д., соответствующие отрезкам 1-1, 2-2, 3-3 и т. д. графика перемещений. Если масштаб графика перемещений не совпадает с масштабом построения профиля кулачка, отрезки графика приводятся к масштабу профиля кулачка.

8. Точки 1'', 2'', 3'' и т.д. соединяются плавной кривой, которая и будет представлять собой центровой профиль кулачка.

9. Согласно графику перемещений (рис. 5.4), отмечаются фазовые углы (по кулачку) у, д,о, в и б,о между прямыми О1- О ', О 1-12'', О 1-14'' и О 1-30', путем откладывания их последовательно против вращения кулачка. За начало отсчета принимается прямая О 1- О.

Если кулачок центральный, то траектории движения толкателя в обращенном движении проходят через ось вращения кулачка О1 (эксцентриситет е = 0). В этом случае на равное число частей, соответствующих оси абсцисс графика перемещений, разбивается не окружность радиуса е, а окружность начального радиуса кулачка. Разбивка также производится в направлении, обратном направлению вращения кулачка. В остальном принцип построения остается тем же.

Определение радиуса ролика

Ч тобы

избежать заострения конструктивного

профиля кулачка, радиус ролика должен

быть меньше минимального радиуса

кривизны центрового профиля. Но нельзя

брать его слишком малым, иначе возникнут

большие контактные напряжения. Наименьшие

контактные напряжения между роликом и

конструктивным профилем кулачка для

выпуклой его части будут иметь место

при следующих размерах ролика [5, с. 165]:

тобы

избежать заострения конструктивного

профиля кулачка, радиус ролика должен

быть меньше минимального радиуса

кривизны центрового профиля. Но нельзя

брать его слишком малым, иначе возникнут

большие контактные напряжения. Наименьшие

контактные напряжения между роликом и

конструктивным профилем кулачка для

выпуклой его части будут иметь место

при следующих размерах ролика [5, с. 165]:

rρ= (0,65…0,8)ρmin,

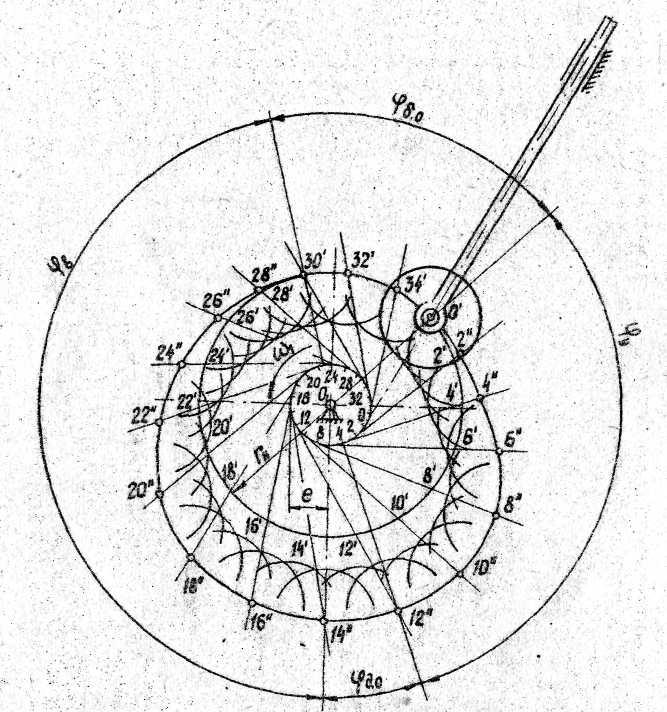

где ρmin – наименьший радиус кривизны центрового профиля. Величина ρmin определяется следующим образом (рис. 5.11). На глаз определяется точка В, в которой радиус кривизны центрового профиля кажется наименьшим. Вблизи этой точки, по обе стороны от нее, выбираются eще две точки B' и B'' , которые соединяют с точкой В хордами. Делят каждую хорду на две равные части и через полученные точки проводят перпендикуляры к хордам. Точка О пересечения перпендикуляров, равноотстоящая от точек B, B' и B '' будет центром кривизны намеченного участка профиля. Haименьший радиус кривизны

ρmin = OB = OB' = OB''.

Однако часто ρmin оказывается достаточно большим (соизмеримым с начальным радиусом). В таком случае радиус ролика вычисляют по формуле [l, c. 153]: rp ≤ 0,4rн. Поэтому окончательно радиус ролика принимают равным наименьшему значению, вычисленному по двум формулам [6, с. 108]:

rp= 0,8 ρmin и rp= 0,4 rн.

Построение конструктивного профиля

Из точек 1'', 2'', 3'' и т.д. центрового профиля (рис. 5.10), как из центров, проводятся ряд окружностей радиусом, равным радиусу ролика. Внутренняя огибающая к последовательным положениям ролика и будет представлять собой конструктивный профиль кулачка. На рис. 5.10 огибающая не проведена, чтобы не затемнять построения, но конструктивный профиль хорошо просматривается. При выполнении курсового проекта огибающую следует провести жирной линией, центровой профиль − тонкой линией.

Если толкатель остроконечный, т.е. не имеет ролика, то центровой профиль одновременно является и конструктивным профилем кулачка.