zaharov

.pdf4.5. Фильтрация рабочей жидкости |

241 |

полости в бак. Отработанная моющая жидкость очищается центрифугой гидроочистителя 6. В напорной линии жидкость дополнительно очищается фильтром 2. Заданное давление в гидросистеме поддерживается предохранительными клапанами 8 и контролируются манометрами 13.

Моющая жидкость из бака 1 засасывается центробежным гидроочистителем с насосом 6 и через открытый вентиль 7(1) и фильтр тонкой очистки 2 по напорной линии поступает в рабочую полость магнитостриктора 4.

В этот момент открыты вентиль 7(6), соединяющий рабочую полость с атмосферой, и вентиль 7(2), соединяющий напорную линию с линией сброса потока моющей жидкости в бак, при превышении заданного давления в момент заполнения зоны очистки, через предохранительный клапан. Электроконтактный манометр 13 контролирует работу клапана 15. При замыкании контактов манометра откроется вентиль 7(4), через который произойдет сброс потока жидкости в бак. Электронный датчик 12(2) верхнего уровня фиксирует заданный уровень заполнения моющей жидкостью зоны очистки. По его сигналу закроются вентили 7(2) и 7(6) и откроется вентиль 7(3). В результате при прокачке жидкость сливается в бак через предохранительный клапан 14. При обработке изделия ультразвуком под статическим давлением азота открыты только вентили 7(5) и 7(4). Азот под давлением поступает в зону очистки из баллона 16 через редуктор 17, фильтровлагоотделитель 9 и вентиль 7(5). В этот момент жидкость через вентиль 7(4) подается обратно в бак 1. При открытом вентиле 7(7) и 7(6) моющая жидкость сливается в бак самотеком. Электронный датчик 12(1) нижнего уровня фиксирует слив моющей жидкости. По его сигналу закрывается вентиль 7(7) и выключается гидроочиститель с насосом. Через два предохранительных клапана 8 произойдет сброс потока жидкости в бак, если давление в напорной линии превысит заданную величину.

Хорошие результаты получены на стенде для регенерации фильтроэлементов пульсирующим газожидкостным потоком.

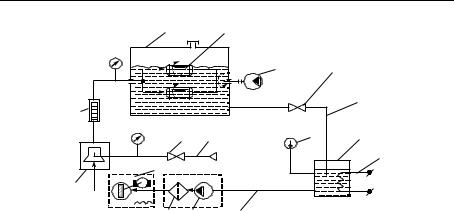

Стенд (рис. 4.15) предназначен для регенерации гидравлических и топливных фильтроэлементов, выполненных из металлической сетки саржевого плетения с ячейкой до 12 мкм, от эксплуатационных загрязнений.

В камере очистки 1 непосредственно осуществляется процесс регенерации фильтроэлементов 2. Привод вращения 3 поворачивает фильтры

242 |

|

|

Глава 4. |

РАБОЧИЕ ЖИДКОСТИ |

1 |

|

2 |

|

|

|

|

3 |

12 |

|

|

|

|

|

13 |

10 |

|

|

|

|

|

7 |

8 |

16 |

14 |

|

|

|

||

|

|

|

|

15 |

11 |

|

|

|

|

9 |

|

|

|

|

6 |

5 |

4 |

|

|

Рис. 4.15. Принципиальная схема стенда:

1 – камера очистки; 2 – фильтроэлемент; 3 – привод вращения;

4 – |

|

трубопровод |

подачи; |

5 – насос; |

6 – узел фильтрации; |

7 – |

дроссель; 8 – |

трубопровод подачи воздуха; 9 – смеситель; |

|||

10 |

– |

указатель |

состава |

смеси; 11 – |

пульсатор давления; |

12 |

– |

дроссель; 13 – трубопровод сливной; 14 – емкость слив- |

|||

ная; |

15 – электронагреватель; 16 – датчик температуры |

|

|

Техническая характеристика стенда |

|

Исходная степень загрязнения фильтроэлементов по прибору |

|

|

контроля фильтроэлементов (ПКФ), с |

60...120 |

|

Степень регенерации по ПКФ, с |

9...15 |

|

Количество одновременно регенерируемых фильтроэлементов |

Не более 4 |

|

Производительность насоса подачи моющей жидкости, м³/с |

5·10-4 |

|

Давление моющей жидкости, н/м² |

6·104 |

|

Скорость вращения ротора, с |

0,5 |

|

Частота пульсации давления, Гц |

20 |

|

Число повторных очисток фильтроэлементов |

Не менее 20 |

|

относительно продольной оси и обеспечивает равномерный слив загрязнений со всех сторон внешней поверхности фильтроэлементов 2. По трубопроводу подачи 4 пульсирующая газожидкостная смесь подаѐтся насосом 5 через узел фильтрации 6 во внутреннюю полость фильтроэлементов, осуществляя процесс очистки.

Степень насыщения жидкости газом, регулируемая дросселем 7 в трубопроводе 8, создается в смесителе 9 и контролируется указателем

4.6. Методы и средства контроля технического состояния рабочей жидкости |

243 |

состава смеси 10. Пульсирующий поток жидкости создается пульсатором давления 11.

Уровень жидкости в камере 1 поддерживается постоянным с помощью дросселя 12, который смонтирован на сливном трубопроводе 13.

Слив жидкости происходит самотеком в устройство подготовки рабочей жидкости, состоящее из сливной емкости 14 и электронагревателей 15, служащих для нагрева жидкости перед началом цикла регенерации фильтроэлементов. Температура жидкости контролируется термометром 16.

В качестве моющей жидкости на стенде применен водный раствор на основе неонолов и триполифосфата натрия.

Технический процесс, реализуемый в стенде, обладает более высокой производительностью и исключает вредные условия труда обслуживающего персонала, характерные для ультразвуковых установок, использующихся в промышленности.

4.6.Методы и средства контроля технического состояния рабочей жидкости

Контроль качества изготовления рабочих жидкостей и изменения их технического состояния в процессе эксплуатации гидравлических приводов осуществляется на основании комплекса испытаний по стандартным методам.

При приемке каждой партии жидкости в обязательном порядке производится контроль: вязкости по ГОСТ 33-74; температуры вспышки по ГОСТ 11-84; температуры застывания по ГОСТ 20287-74; кислотного числа КОН по ГОСТ 5985-79 или ГОСТ 11362-96; примесей по ГОСТ 6370-83 и ГОСТ 10577-78; стабильности против окисления по ГОСТ 981-75; коррозионного воздействия на металлы по ГОСТ 2917-76; изменения массы стандартной резины по ГОСТ 9.030-74.

При хранении жидкостей для гидравлических приводов необходимо осуществлять регулярный контроль для подтверждения соответствия их характеристик установленным. Так, для жидкостей авиационных гидросистем в процессе хранения предусматривается проведение полного и контрольного анализа проб жидкости. При проведении полного анализа определяют содержание механических примесей, содер-

244 |

Глава 4. РАБОЧИЕ ЖИДКОСТИ |

жание воды (для жидкостей на нефтяной основе), кислотное число, температуру вспышки в приборе закрытого типа.

Отбор проб для анализов производится по ГОСТ 2517-74.

Кроме периодических анализов, большое значение имеет контроль качества рабочей жидкости перед ее заправкой для обеспечения заправки системы гидропривода рабочей жидкостью без воды и механических примесей.

При эксплуатации гидравлических приводов осуществляется регулярный контроль таких параметров рабочей жидкости, как вязкость, наличие механических примесей и воды. В ряде случаев контролируется количество нерастворенного воздуха в системе.

Контроль вязкости рабочей жидкости. При эксплуатации в результате деструкции молекул и других факторов происходит снижение вязкости рабочей жидкости гидравлических систем приводов, что ухудшает ее смазывающую способность и может привести к повышенному изнашиванию сопряженных пар гидроагрегатов. В связи с этим для гидравлических систем приводов различного применения устанавливаются предельные минимальные значения вязкости рабочей жидкости, при достижении которых жидкость подлежит замене.

Для контроля кинематической вязкости рабочих жидкостей гидросистем применяют различные вискозиметры: капиллярные, ротационные, вибрационные. Наибольшее распространение находят капиллярные вискозиметры. Определение кинематической и расчет динамической вязкости масел на нефтяной основе производятся в соответствии с ГОСТ 33-82 (СТ СЭВ 1494-79).

Для определения вязкости рабочей жидкости могут быть использованы также автоматические капиллярные вискозиметры (ГОСТ 7163-84).

Контроль чистоты рабочей жидкости. Чистота рабочей жид-

кости гидравлических приводов строго регламентируется. Для оценки загрязненности рабочей жидкости используются такие показатели, как масса частиц загрязнений в единице объема жидкости, мг/л или % (массовая концентрация загрязненности, ГОСТ 6370-83), количество частиц различных размеров загрязнений в единице объема жидкости (гранулометрический состав загрязненности, ГОСТ 17216-71).

В ряде случаев применяют и другие критерии оценки загрязненности жидкости, например, объем механических включений в единице

4.6. Методы и средства контроля технического состояния рабочей жидкости |

245 |

объема жидкости в процентах, максимально допустимое число частиц загрязнений определенного размера или общее максимальное количество частиц свыше установленного размера.

Установлено, что массовая концентрация загрязненности жидкости не может достаточно полно характеризовать степень и опасность загрязнения. При одной и той же массовой концентрации в жидкости может быть различное сочетание мелких и крупных частиц загрязненности, по-разному влияющих на работоспособность сопряженных пар гидравлических агрегатов. В связи с этим в настоящее время наиболее широкое применение получило нормирование допустимой загрязненности жидкости по гранулометрическому составу – ГОСТ 17216-71. Стандарт устанавливает 19 классов чистоты жидкости, каждому из которых соответствует определенное число частиц различного размера, содержащихся в 100 см3 пробы жидкости (табл. 4.4).

Каждой системе в зависимости от ее назначения и важности выполняемых функций устанавливается требуемый класс чистоты жидкости. При этом обязательно учитываются требования по надежности гидропривода и устанавливаемый срок службы. Следует также отметить, что работоспособность и срок службы гидроагрегатов будут зависеть не только от гранулометрического состава загрязненности рабочей жидкости, но и от вида и твердости частиц загрязнения, зазоров в сопряженных парах агрегатов, скорости взаимного перемещения деталей, твердости и шероховатости их поверхностей, рабочего давления и температурного режима работы гидросистемы.

Установлены следующие классы чистоты рабочей жидкости гидравлических приводов: для авиационных гидросистем и отдельных агрегатов – 5–9-й класс (ГОСТ 17216-71); для гидросистем строитель- но-дорожных машин, станочного оборудования, сельскохозяйственных машин, эксплуатирующихся при давлении 16...25 МПа – 12–13-й класс; для тех же гидросистем, эксплуатирующихся при давлении

8...14 МПа – 14–15-й класс.

Эксплуатация гидросистем при больших давлениях повышает требования к чистоте рабочих жидкостей.

В зависимости от применяемых критериев для оценки чистоты рабочей жидкости на практике используются следующие методы: визуальный метод контроля; контроль массовой концентрации загрязнений; гранулометрический метод контроля.

Одним из наиболее простых методов контроля чистоты рабочей жидкости является визуальный контроль. В этом случае через контроль-

246 |

Глава 4. РАБОЧИЕ ЖИДКОСТИ |

ный фильтр тонкой очистки пропускают определенный объем жидкости и затем тщательно осматривают поверхность фильтроэлемента. По обнаруженным загрязнениям на фильтроэлементе судят о чистоте жидкости. Без применения оптических средств таким способом можно обнаружить частицы размером более 25 мкм. Для визуального контроля чистоты жидкости применяется также оптический фильтр, в корпус которого устанавливаются подсвечивающая лампа и линза с четырех – или десятикратным увеличением. С помощью оптического фильтра можно обнаружить частицы загрязнений размерами 10…15 мкм.

Массовую долю механических примесей жидкости определяют по ГОСТ 6370-83 и ГОСТ 12275-66. При анализе по ГОСТ 12275-66 в качестве контрольных используются фильтры мембранные и нитроцеллюлозные № 4 и 5, имеющие средний размер пор 1,2 и 0,5 мкм.

Для определения органической и неорганической части загрязнений беззольный фильтр, через который пропускалась контрольная проба жидкости, сжигается вместе с осевшими на нем загрязнениями. Неорганическую часть загрязнений определяют как разность общей концентрации загрязнений и концентрации органической части загрязнений.

Следует отметить, что описанная методика оценки массы механических примесей имеет определенные недостатки. Часть мелких частиц, размер которых меньше размера пор, проходит через фильтр, и масса их не оценивается. Кроме этого, разбавление масла бензином или другими растворителями и последующая промывка фильтра бензином приводят к дополнительному загрязнению фильтра частицами, которые в том или ином количестве всегда имеются в растворителе, в результате чего искажаются результаты контроля.

Для определения гранулометрического состава загрязнений и класса чистоты жидкости широко используется микроскопический метод контроля. Метод основан на подсчете под микроскопом с 250-кратным или 500-кратным увеличением для каждого размерного интервала (ГОСТ 17216-71) количества частиц загрязнений, осевших из пробы жидкости на дно осадочного стакана или задержанных на поверхности нитроцеллюлозного мембранного фильтроэлемента.

При применении первого способа исследуемую пробу жидкости (обычно в объеме 250 см3) заливают в предварительно тщательно вымытый и обезжиренный стакан с плоским и прозрачным дном и закрытой притертой крышкой. Затем стакан с пробой жидкости ставят в отстой.

4.6. Методы и средства контроля технического состояния рабочей жидкости |

247 |

Время отстоя зависит от вязкости жидкости. Для минеральных масел с вязкостью 50 (10...30) 10 м2/с время отстоя пробы составляет

6…12 ч и более. При этом следует отметить, что на дно стакана осаждаются только частицы с большей, чем у исследуемой жидкости, плотностью, а смолистые выделения, ворсинки ветоши и частицы размером менее 1 мкм практически не осаждаются.

В проходящем свете после фокусировки на предметном столе микроскопа осажденные частицы хорошо видны и могут быть подсчитаны оператором либо сфотографированы. Для повышения точности и достоверности подсчетов обычно производят микрофотографирование полей загрязнений осевших на дно стакана частиц. Применение микроскопов типа МИМ-7 или МИМ-8 при 500-кратном увеличении позволяет определить частицы загрязнений с размерами 1…2 мкм.

Описанный метод определения гранулометрического состава загрязнений имеет ряд недостатков, снижающих его точность. Так, часто наблюдаемая коагуляция (слипание) осевших на дно стакана частиц затрудняет определение истинных размеров загрязнения. При большой концентрации загрязнений, осевших на дно стакана, их вообще невозможно определить. Для проведения анализа необходимо либо варьировать высоту используемой жидкости, залитой в осадочный стакан, либо жидкость предварительно разбавлять тонко отфильтрованным бензином или бензолом.

При применении микрофотографического контроля жидкости субъективная погрешность оператора может достигать 100 %, поэтому определить количество частиц в каждом размерном интервале с необходимой достоверностью можно на основе статических методов, в частности с помощью регрессивного анализа.

Погрешность в определении гранулометрической характеристики загрязнений в рабочей жидкости контролируемой гидросистемы существенно зависит от методики отбора проб и субъективных свойств оператора, осуществляющего подготовку к анализу и анализ. Приспособления и оснастка, которые применяются при отборе проб, не являясь источником загрязнений, должны надежно предохранять пробу от загрязнений во время отбора ее при транспортировании, при проведении анализа. Флаконы для взятия пробы не рекомендуется заполнять полностью, чтобы перед анализом пробу жидкости можно было хорошо перемешивать. Помещение, где производится анализ проб, должно соответствовать требованиям по допустимому уровню запыленности, в нем должно поддерживаться избыточное давление 0,005…0,007 МПа.

248 |

Глава 4. РАБОЧИЕ ЖИДКОСТИ |

Если определение загрязненности жидкости проводится у эксплуатируемой гидросистемы, то отбор проб следует проводить после пятиминутной прокачки системы с перекладкой подвижных частей агрегатов. Непосредственно перед анализом проба жидкости должна быть тщательно перемешана.

Установлено, что используемый в лабораториях на предприятиях микроскопический метод контроля весьма трудоемок и субъективен, поэтому совершенно необходимо создавать автоматизированные средства контроля гранулометрического состава рабочих жидкостей.

Так, находят применение телевизионные микроскопы типа МТ, использующие серийно выпускаемые прикладные телевизионные установки ПТУ-29, ПТУ-42, ПТУ-43 и др. Для определения размера частиц загрязнений и их количества с помощью телевизионного микроскопа контрольный мембранный фильтр с отфильтрованными на нем частицами загрязнений устанавливают на предметный столик микроскопа. Изображение выводят на экран видеоконтрольного устройства, на который нанесена калиброванная сетка; с ее помощью определяют размеры частиц. Число частиц подсчитывают визуально; при необходимости производят микрофотографирование полей зрения микроскопа.

Дальнейшим совершенствованием телевизионных установок для гранулометрического анализа загрязнений является применение специальных анализирующих устройств (анализаторов изображений) для автоматизации процесса подсчета частиц загрязнений различных размерных групп и сканирующих столиков с программным управлением от микропроцессоров. Информация о сотоянии мембранного фильтра обрабатывается с помощью анализатора изображений и ЭВМ, выносится на дисплей, распечатывается на бланки протокола измерений и при необходимости записывается на видеомагнитофон.

Применение телевизионной микроскопии в сочетании с вычислительной техникой для проведения гранулометрического контроля чистоты жидкостей позволяет сократить время контроля в 3–4 раза, повысить объективность результатов анализа и культуру производства.

Для повышения точности и ускорения процесса контроля класса чистоты жидкости в настоящее время интенсивно разрабатывают автоматические счетчики. Наибольшее распространение получили автоматические счетчики, в которых используется фотоэлектрический принцип определения размера и подсчета частиц загрязнений путем развертки исследованной пробы жидкости на широкую дорожку. На этом принципе построены серийно выпускаемые приборы контроля:

4.6. Методы и средства контроля технического состояния рабочей жидкости |

249 |

анализатор механических примесей ФС-112 (фотоэлектрический счетчик) и ПКЖ-902, ПКЖ-904 (прибор контроля жидкости).

Анализатор ФС-112 позволяет производить подсчет частиц различных размерных групп от 5 до 500 мкм с погрешностью 15 %. Время подсчета частиц в пробе до 60 с. Предельно допустимое содержание частиц в жидкости при измерениях – 1000 шт. в объеме 100 см3 пробы жидкости. Кинематическая вязкость контролируемой жидкости не

должна превышать 50 1 10 5 м2 / с.

Если исследуемая жидкость имеет большую кинематическую вязкость или более высокий уровень загрязненности, то для проведения анализа ее пробу необходимо предварительно разбавить чистым бензином в пропорции, приведенной в инструкции по эксплуатации прибора.

На аналогичном принципе построена работа приборов контроля чистоты жидкостей типа ПКЖ (ПКЖ-902, ПКЖ-904). Информация о размерах и количестве частиц выводится на цифровое пятиканальное табло. Таким образом, в отличие от анализатора ФС-112, с помощью прибора ПКЖ-902 можно при одной проливке пробы получить информацию о гранулометрическом составе загрязнений в диапазонах 5...10, 10...25, 25...50, 50...100 и более 100 мкм. Новая модификация прибора ПКЖ-904 позволяет осуществить контроль загрязненности жидкости одновременно в шести размерных диапазонах: 5...10, 10...25, 25...50, 50...100, 100...200 и 200 мкм и более с погрешностью 25…30 %. Инфор-

мация о результатах анализа может быть получена в момент контроля на цифровом индикаторе, а также с помощью специального разъема выведена на цифропечать или на ЭВМ для дальнейшей обработки.

Диапазон измеряемых концентраций загрязнений от 1 до 150 000 частиц на 100 см3 объема жидкости. Когда общее количество частиц в 100 см3 объема жидкости превышает 150 000, на табло прибора загорается индикатор «Перегрузка». Прибор оборудован пятью индикаторами «Уровень загрязненности», с помощью которых можно оценить, во сколько раз (в 2, 4, 8, 16 или 32) количество частиц превышает предельное значение. В этом случае для точных измерений гранулометрического состава загрязненности контролируемая жидкость должна быть разбавлена чистой жидкостью в соответствующее число раз. Для контроля сильно загрязненных жидкостей предусматривается возможность отключения диапазонов измерения 5...10 и 10...25 мкм.

Прибор ПКЖ-904 позволяет осуществить контроль чистоты жидкости отдельными приборами, а также легко может быть встроен в

250 |

Глава 4. РАБОЧИЕ ЖИДКОСТИ |

гидросистему для проведения оперативного контроля состояния и динамики изменения чистоты жидкости в работающих системах при их промывке и заправке. Недостатком такого контроля чистоты жидкости работающей гидросистемы является большая погрешность измерения при наличии в потоке жидкости нерастворенного воздуха.

Из разрабатываемых приборов контроля чистоты жидкости, основанных на других физических принципах, наибольший интерес представляет контактно-электрический анализатор загрязненности жидкости, позволяющий аналитически определить класс чистоты отобранной пробы в соответствии с требованиями ГОСТ 17216-71. Принцип действия основан на том, что контролируемую жидкость пропускают между электродами конденсатора, на которые подается высокое напряжение. Под действием электрического поля частицы механических загрязнений смещаются к электродам. Проводящая частица, попав на электрод, воспринимает одноименный электрический заряд. Если он достаточно велик, то под действием сил отталкивания частица отрывается от электрода и уходит к противоположному электроду, на котором происходит аналогичное явление. Процесс повторяется до тех пор, пока частица находится под действием электрического поля. При каждом контакте с электродами во внешней цепи появляются импульсы тока, обусловленные перезарядкой частиц. Амплитуда каждого импульса пропорциональна заряду соответствующей частицы. Период автоколебаний частицы между электродами будет зависеть от размера частицы. Число импульсов будет пропорционально числу частиц загрязнений.

Анализируя число импульсов, их амплитуду и период автоколебаний, можно получить информацию о гранулометрическом составе загрязненности жидкости; при интегрировании всех импульсов – об объемной концентрации загрязнений.

Достоинства контактно-электрического способа измерения чистоты жидкости: большой рабочий объем датчика, что позволяет повысить достоверность результатов измерения; высокая разрешающая способность при измерении гранулометрического состава загрязнений и большой диапазон измеряемых концентраций загрязнений; возможность многократного измерения степени чистоты одной и той же пробы жидкости.

Недостатком способа являются снижение чувствительности и усложнение конструкции датчика при анализе жидкостей с удельным сопротивлением (например, НГЖ-4, 7-50с-3 и др.).