zaharov

.pdf3.4. Контроль и испытания гидравлического оборудования |

|

173 |

|

а) при выпуске заводом-изготовителем, мА, |

...................не более 7 |

||

б) в процессе эксплуатации, мА, .......................................не более 14 |

|||

Смещение нуля: |

|

|

|

а) при выпуске заводом-изготовителем, мА, |

...................не более ±3,5 |

||

б) в процессе эксплуатации, при температуре |

|

||

рабочей жидкости 20... |

50 °С и температуре |

|

|

окружающей среды 10... |

40 °С, мА ............................... |

±12 |

|

Расход рабочей жидкости при токах: |

|

|

|

а) 20 мА, л/мин..................................................................... |

|

10... |

20 |

б) 60 мА, л/мин..................................................................... |

|

35... |

50 |

Технические характеристики |

|

||

Рабочая жидкость ........................................................ |

|

минеральные масла |

|

Номинальное рабочее давление, МПа .................................... |

20±1 |

|

|

Давление сливной магистрали, МПа ................................. |

не более 2 |

||

Напряжение питания стенда, В ............................................... |

27±2 |

|

|

Габаритные размеры, м................................................... |

|

1000 200 1500 |

|

Температура рабочей жидкости, °С........................................ |

40±5 |

|

|

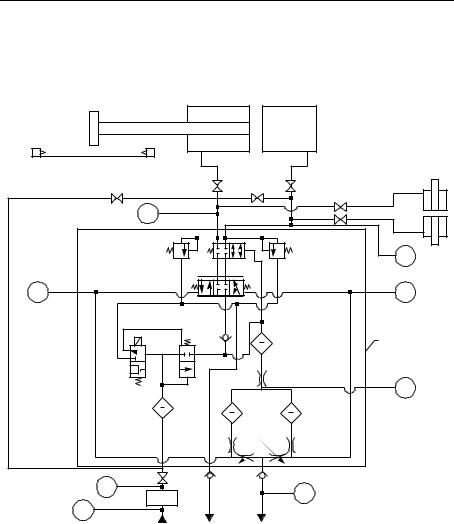

Стенд для испытания агрегатов управления (рис. 3.43) включает в себя пульт, в котором смонтированы панель управления и контроля ППГА-1 и ванна. На передней панели пульта расположены манометры для контроля давления, подводимого к стенду, и для контроля давления в агрегате управления и вентили.

Рядом с пультом расположены рама с гидроцилиндром с концевыми выключателями и стойки для автоматического управления работой агрегата с изменениями и регистрацией полученных параметров. Агрегат устанавливается на горизонтальном столе пульта над ванной.

Для проверки агрегата управления (рис. 3.43) в ручном режиме служат манометры Р2-Р7, которые контролируют давление в следующих контурах: Р7 – за входным дросселем, Р3 и Р4 – на соплах, Р5 и Р6 – «ЦИЛ I» и «ЦИЛ 2». На рабочем столе расположен дифференциальный цилиндр ГЦ 1, с помощью которого и ручки К1 панели ППГА золотник агрегата устанавливается в нейтральное положение. Вентили ВН5 и ВН6 при этой операции открыты, ВН2 и ВНЗ – закрыты. По сигналу управления, изменяемому миллиамперметром, определяются смещение нуля и зона нечувствительности. Для снятия расходных характеристик открываются вентили ВН2 и ВН4, закрываются вентили

174 |

Глава 3. ГИДРАВЛИЧЕСКИЕ ПРИВОДЫ СИСТЕМ УПРАВЛЕНИЯ |

||

ВН5 и ВН6. На приборе ППГА переключатель «ГП» переводится в по- |

|||

ложение «Измерение». Ток управления регулируется ручкой К1, кон- |

|||

тролируется по миллиамперметру. С помощью таймера замеряется |

|||

время прямого и обратного хода гидроцилиндра ГЦ2. |

|||

|

|

|

Гидроцилиндр |

КВ1 |

КВ2 |

|

|

ВН7 |

ВН2 |

ВН4ВН3 |

|

|

|

|

ВН5 |

|

Р5 |

|

ВН6 |

|

Цил1 |

Цил2 |

Гидрозамок |

|

|

|

Р6 |

Р3 |

|

|

Р4 |

|

|

|

АУ-38Б |

на рк о |

|

|

Р7 |

ркт |

|

|

|

ле Э |

|

|

|

|

ВН1 |

|

|

Р1 |

|

|

Р2 |

|

|

|

|

Т1 |

Подача |

Слив |

Дренаж |

|

|||

Рис. 3.43. Стенд для испытания ЭГУ |

|||

При работе стенда в автоматическом режиме записываются параметры гидравлической характеристики – расход и сила тока. Кроме этого регистрируются давление и температура рабочей жидкости, зона нечувствительности и смещение нуля.

3.4. Контроль и испытания гидравлического оборудования |

175 |

Стенды для испытания гидроцилиндров. При периодических испытаниях гидроцилиндров их следует проверять: 1) на герметичность; 2) функционирование; 3) действие механических сил; 4) воздействие повышенной влажности; 5) воздействие морского тумана; 6) воздействие росы и внутреннего обледенения; 7) динамическое воздействие пыли; 8) воздействие солнечной радиации; 9) воздействие пониженного атмосферного давления; 10) воздействие плесневых грибов.

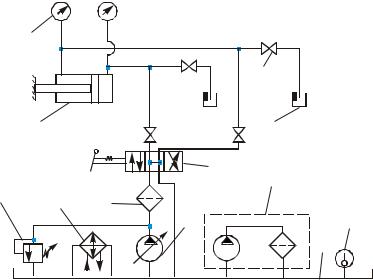

На стенде (рис. 3.44) можно проводить испытания гидроцилиндров на прочность, функционирование на холостом ходу, давление страгивания и холостого хода, нарушение герметичности по неподвижным соединениям и внутренним утечкам.

На стенде (рис. 3.45) можно проводить испытания гидроцилиндров на функционирование под нагрузкой, герметичность по штоку, толкающую и тянущую силу на шток, и ресурс.

2

3

|

1 |

|

4 |

|

|

|

5 |

|

|

|

6 |

11 |

10 |

12 |

|

|

|

||

|

|

|

|

|

|

9 |

7 |

|

|

|

8 |

Рис. 3.44. Схема стенда для испытания гидроцилиндров:

1 – испытываемый гидроцилиндр; 2 – манометр; 3 – вентиль; 4 – мерная емкость; 5 – гидрораспределитель; 6 – фильтрующая установка; 7 – термометр; 8 – гидробак; 9 – насос; 10 – теплообменный аппарат; 11 – пре-

дохранительный клапан; 12 – фильтр

176 |

Глава 3. ГИДРАВЛИЧЕСКИЕ ПРИВОДЫ СИСТЕМ УПРАВЛЕНИЯ |

2 |

3 |

4 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

|

5 |

|

6 |

|

8 |

|

7 |

10 |

9 |

|

|

Рис. 3.45. Схема стенда для испытания гидроцилиндров: |

1 – |

испытуемый гидроцилиндр; 2 – динамометр; 3 – выключатель; |

4 – |

гидроцилиндр нагрузочный; 5 – манометр; 6 – кран-демпфер 7 – об- |

ратный гидроклапан; 8 – дроссель; 9 – насосная станция 10 – распределитель с механогидравлическим управлением

Стенды для испытания фильтров тонкой очистки. При пе-

риодических испытаниях фильтров проверяются: 1) внешняя герметичность, 2) гидравлическое сопротивление, 3) герметичность отсечных клапанов, 4) открытие и герметичность перепускного клапана, 5) срабатывание сигнализатора-перепада давления, 6) устойчивость к воздействию вибрации, 7) прочность при воздействии вибрации в диапазоне частот, 8) ударная прочность, 9) воздействие линейного ускорения, 10) прочность при транспортировании, 11) воздействие повышенной влажности, 12) воздействие соляного тумана, 13) устойчивость к воздействию повышенной температуры, 14) устойчивость к воздействию пониженной температуры, 15) работоспособность отсечных и перепускного клапанов, 16) прочность фильтроэлементов при воздействии перепада давления, 17) статическая прочность, 18) усталостная прочность.

3.4. Контроль и испытания гидравлического оборудования |

177 |

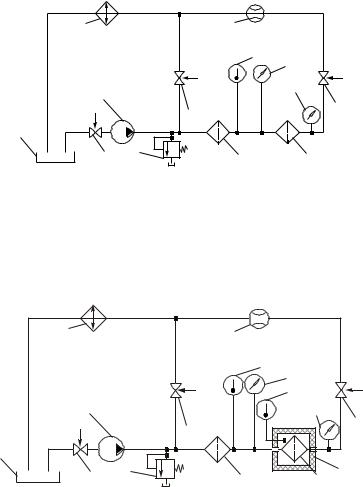

Схемы установок для испытания фильтров приведены на рис. 3.46,

3.47.

10 |

|

3 |

|

1 |

|

2 (1) |

4 |

9 |

|

|

6 |

|

7(1) |

|

7(2) |

2(3) |

2(2) |

|

|

5 |

8 |

Рис. 3.46. Схема установки для проверки гидравлического сопротивления фильтра:

1 – бак с рабочей средой; 2 (1), 2 (2), 2 (3) – кран дроссельный; 3 – насос; 4 – клапан предохранительный; 5 – фильтр предварительной счистки 5 мкм; 6 – термометр; 7(1), 7(2) – манометр; 8 – фильтр испытываемый; 9 – расходомер; 10 – теплообменник

11 |

|

10 |

|

|

|

|

|

|

7(1) |

6 (1) |

|

|

|

|

|

|

|

|

|

|

|

7(2) |

|

3 |

|

|

|

6(2) |

2(2) |

|

|

2(3) |

|

|

|

1 |

|

|

|

|

|

2(1) |

4 |

5 |

|

8 |

9 |

|

|

|

Рис. 3.47. Схема установки для испытаний фильтров на устойчивость к воздействию пониженной, повышенной температур:

1 – бак с рабочей средой; 2 (1) – 2 (3) – кран дроссельный; 3 – насос; 4 – клапан предохранительный; 5 – фильтр предварительной очистки 5 мкм; 6 (1), 6 (2) – манометр, класс точности I; 7(1), 7 (2) – термометр; 8 –

178 |

Глава 3. ГИДРАВЛИЧЕСКИЕ ПРИВОДЫ СИСТЕМ УПРАВЛЕНИЯ |

фильтр |

испытуемый; 9 – термокамера; 10 – расходомер; 11 – теплооб- |

менник |

|

Стенды для испытаний агрегатов СМС. В процессе длитель-

ной эксплуатации самолета проводится технико-эксплуатационное обслуживание его функциональных подсистем и отдельных агрегатов. При снятии изделий с борта самолета в лабораторных и производственных условиях выполняется ремонт и сборка изделий, затем осуществляется режим обкатки и приработки и проводятся приемосдаточные испытания.

На рис. 3.48 показана блок-схема комплекса автоматизированных испытательных стендов, предназначенных для режимов обкатки, приработки и приемосдаточных испытаний гидроприводов системы управления СМС. В ее состав входят следующие основные элементы: маслонасосная станция (МНС), система подготовки рабочей жидкости (СПРЖ), испытываемые агрегаты, силовые нагружающие устройства (СНУ-1, СНУ-2, СНУ-3), датчики обратной связи (ДОС), персональная ЭВМ, принтер, контроллер связи, процессор, цифроаналоговый преобразователь (ЦАП), устройство ввода дискретных сигналов (УВДС), аналого-цифровой преобразователь (АЦП). Контроллер связи, процессор, ЦАП, УВДС и АЦП объединены в комплекс технических средств автоматизированной системы управления (КТС АСУ).

3.4. Контроль и испытания гидравлического оборудования |

|

179 |

|||

|

|

|

|

МНС |

СП РЖ |

Контроллер |

Процессор |

ЦАП |

РМ 130Б |

СНУ-1 |

|

связи |

|

|

|||

|

|

|

|

|

|

|

|

|

|

ДОС |

|

|

|

АЦП |

УВДС |

ПМ 15БА |

СНУ-2 |

|

|

|

|

||

ПЭВМ |

|

|

|

|

|

|

|

|

|

ДОС |

|

|

КТС |

АСУ |

|

|

|

Принтер |

|

|

|

РПД1Б |

СНУ-3 |

|

|

|

|

||

|

|

|

|

ДОС |

|

Рис. 3.48. Блок-схема комплекса испытательных стендов |

|||||

Маслонасосная станция имеет типовую схему, включающую гидробак, насос, фильтры, предохранительный клапан и другое оборудование.

Система подготовки рабочей жидкости обеспечивает необходимую очистку и поддерживает температуру рабочей жидкости в заданном диапазоне.

Силовые нагружающие устройства представляют собой силовые рамы, на которые устанавливаются проверяемые сервоприводы с исполнительными механизмами. В состав нагружающих устройств входит ряд измерительных и силовых нагружающих устройств.

Автоматизированная система управления технологическим процессом (АСУ ТП) испытания агрегатов состоит из ПЭВМ с принтером и КТС на базе элементов ГСП КТС ЛИУС-2 и нестандартного оборудования.

АСУ ТП обеспечивает: подготовку исходных данных для проведения испытаний, управление по 8 независимым каналам, выдачу и прием 32 дискретных сигналов, прием одновременно 14 аналоговых сигналов с индукционных датчиков гидроагрегатов и тензодинаметров, визуальное отображение процесса проведения испытаний, регистрацию результатов испытаний, ведение протокола испытаний.

180 |

Глава 3. ГИДРАВЛИЧЕСКИЕ ПРИВОДЫ СИСТЕМ УПРАВЛЕНИЯ |

Испытания проводятся в определенной последовательности. Включается АСУ ТП и подается давление в общую систему. Для проверки агрегата открываются соответствующие вентили. Наличие давления и его величина контролируются по манометру.

После включения АСУ на мониторе появляется меню проведения испытаний:

запуск тестов (отладка элементов КТС с помощью тестовой программы);

запуск отладчика (отладка процессоров КТС);

обкатка и приработка гидроагрегатов;

приемосдаточные испытания.

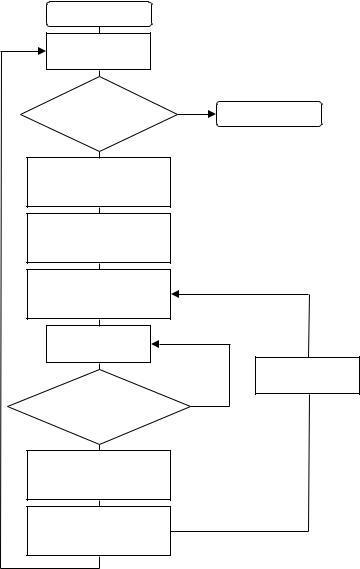

Далее испытания проводятся в автоматическом режиме по заданному алгоритму, который представляет собой последовательный набор заданных технических характеристик и параметров (рис. 3.49).

На этапе технологических процессов «обкатки и приработки» проводятся испытания электрогидромеханических элементов систем управления флаперонами (СНУ-1) и рулями управления (СНУ-3) с выполнением заданных технических условий: нагрузки на выходном звене, величины хода выходного звена, числа двойных ходов в минуту и длительности работы.

3.4. Контроль и испытания гидравлического оборудования |

181 |

Вход в программу

Выбор агрегата для проверки

Отмена

выбора агрегата?

Выбор режима проверки

Отмена

выбора режима?

Приемосдаточные испытания?

Выбор пункта проверки

Отмена

выбора пункта?

Проведение

проверки

характеристики

ДА

Выход

Да

Выход

Нет |

Запуск режима |

|

обкатки |

|

|

Проведение

обкатки

Окончание обкатки?

Да

Рис. 3.49. Алгоритм головной программы испытаний

182 |

Глава 3. ГИДРАВЛИЧЕСКИЕ ПРИВОДЫ СИСТЕМ УПРАВЛЕНИЯ |

Вход в программу

Выбор канала для проверки

Отмена выбора канала?

Определение сигнала в ДОС в крайних положениях штока

Расчет значений кода ОС, соответствующего 100 мм перемещения штока

Включение системы выдачи сигнала управления на движение штока

Определение кода ОС

Код ОС равен расчетному ходу

Расчет скорости движения при данном сигнале управления

Смена полярности управления для возвращения штока обратно

Да

Выход

Для всех значений

Iупр

Нет

Рис. 3.50. Алгоритм проверки скоростей перемещения выходного звена агрегата