Lab

.pdfЧасть I Материаловедение

1 Лабораторная работа № 1

Макро- и микроскопический методы исследования металлов и сплавов

1.1 Цель работы

1.1.1Иметь представление о существующих методах исследования строения металлов и сплавов.

1.1.2Ознакомиться с методами макроскопического анализа и изучить характерные виды макроструктур

1.1.3Ознакомиться с устройством металлографического микроскопа, с методикой исследования микроструктуры металлов и сплавов, изготовлением шлифов.

1.1.4Научиться пользоваться металлографическим микроскопом для исследования микроструктуры

1.2 Общие сведения о микроструктурном методе исследования строения металлов и сплавов

Свойства металлов и особенно сплавов весьма разнообразны и обусловливаются, прежде всего, химическим составом, а затем строением или структурой.

Для изучения структур металлов и сплавов применяются прямые и косвенные методы. К числу прямых методов относятся:

1)исследование макроструктуры невооружённым глазом по виду изломов или шлифованных и протравленных макрошлифов;

2)исследование микроструктуры при помощи оптического микроскопа

сувеличением до 1500 раз, а также с применением электронного микроскопа

сувеличением до 200 тыс. раз;

3)исследование атомно-кристаллической структуры с помощью рент-

генографического анализа, позволяющего различать расстояния порядка

10-8 см.

К числу косвенных методов относятся: магнитный, дилатометрический, измерение электросопротивления и другие физические методы исследования, которые, хотя и не дают прямого изображения структуры, но всё же позволяют вскрыть кинетику происходящих в них превращений.

Кроме того, существуют методы исследования структуры путём определения твёрдости, микротвёрдости, механических и технологических свойств, а также проведения химического и спектрального анализов и пр.

5

1.3 Макроскопический анализ

Макроструктурным анализом или кратко макроанализом называется метод исследования строения металлов и сплавов невооруженным глазом или при небольших увеличениях - до 30 раз. Строение металлов, изучаемое при помощи макроанализа, называется макроструктурой.

Метод макроскопического анализа позволяет:

1)исследовать излом для установления характера разрушения;

2)выявить дефекты, нарушающие сплошность металла - рыхлость, газовые пузыри, трещины, усадочные раковины, флокены, расслоения, свищи и другие дефекты в литых заготовках или полученных обработкой давлением,

атакже в сварных швах;

3)определить характер первичной кристаллизации и дендритной структуры в слитках или литых деталях;

4)определить химическую неоднородность сплава (ликвацию, в частности, ликвацию углерода и вредных примесей серы и фосфора), шлаковые включения, неметаллические включения;

5)определить неоднородность строения сплава, вызванную последующей обработкой давлением;

6)определить неоднородность состава и структуры, возникающую после термической или химико-термической обработки, например, зону цементации в стали.

В задачу данного руководства не входит ознакомление со всеми видами дефектов, встречающихся в сталях, и методами их определения. Перечисленное выше должно способствовать пониманию того, что в металлах существуют многообразные факторы, нарушающие правильное строение металлов.

Изучение изломов - наиболее простой метод макроанализа. Этот метод прост и доступен. С помощью этого метода можно определить: форму и размеры зерен, разновидность излома, характер разрушения. Изучение металла по виду излома применяется для оценки качества металла. Например, мелкозернистый излом свидетельствует о более высоких механических свойствах, чем крупнозернистый.

По характеру разрушения различают три вида изломов: хрупкий, вязкий, а также усталостный (рисунок 1.1).

Хрупкий излом (рисунок 1.1 а) образуется при однократном статическом или динамическом нагружении без заметной предварительной пластической деформации. Излом имеет кристаллическое строение. Характерен для сталей, термообработанных на высокую прочность. В изломе обычно видно форму и размер зерен металла.

Вязкому излому (рисунок 1.1 б) предшествует значительная пластическая деформация. Излом имеет "волокнистое" строение, обусловленное сильной деформацией зерен.

6

|

|

|

|

|

а) |

б) |

|

в) |

|

а – хрупкий |

б – вязкий |

в - усталостный |

||

Рисунок 1.1 - Виды изломов металлов

Усталостный излом (рисунок 1.1 в) образуется в результате зарождения и дальнейшего постепенного развития микротрещин под влиянием многократно повторяющихся циклических нагрузок. Усталостный излом имеет две зоны разрушения: усталостную зону предварительного разрушения с гладкой притертой поверхностью и зону долома. Зона долома образуется, когда поперечное сечение детали уже настолько ослаблено трещиной, что оказывается недостаточным для сопротивления действующей нагрузке. Окончательное разрушение металла происходит внезапно. Зона долома хрупких металлов имеет грубое кристаллическое строение, а зона долома вязких металлов - волокнистое.

Излом позволяет обнаружить различные дефекты металла (пустоты, трещины, газовые пузыри) и дефекты обработки. По излому можно определить глубину закаленного слоя. Закаленный образец ломают и по виду излома делают заключение о глубине закалки: закаленный слой имеет волокнистый излом, а незакаленная зона - кристаллический.

Не все дефекты и особенности строения металлов могут быть обнаружены в изломе. Для выявления дефектов, нарушающих сплошность металлов, определения химической неоднородности стали, определения неоднородности стали, созданной горячей обработкой давлением и других, применяют макрошлифы.

Макрошлифом называется образец металла, поверхность которого подготовлена для макроанализа. Подготовка образца заключается в вырезке его из интересующего участка изделия с последующей шлифовкой. В зависимости от химического состава сплава и целей макроанализа реактивы для выявления соответствующих дефектов могут быть различными. Так, для выявления характера распределения серы применяют метод Баумана, который нашел широкое применение в практике. Он заключается в том, что на макрошлиф накладывают предварительно смоченную в 5 % растворе серной кислоты бромосеребряную фотографическую бумагу. При выдержке в течение 2-3 минут между сульфидами серы и серной кислотой протекает реакция с выделением сероводорода. Последний взаимодействует с бромистым сереб-

7

ром и образует сернистое серебро, имеющее на фотобумаге темнокоричневый цвет, который указывает на участки, обогащенные серой.

Наиболее часто и характерно применение макроанализа для контроля сварных соединений. Его производят на макрошлифах с применением травления в специальных травителях.

Дефектами сварных соединений являются:

1)непровар - местное несплавление металла вследствие неполного расплавления кромок;

2)подрез зоны оплавления - местное углубление вдоль линии сплавления сварного шва;

3)трещины (продольные, поперечные, разветвленные, микротрещины, сетка трещин) сварного соединения, разрыв в сварном шве и прилегающих к нему зонах;

4)поры сварного шва - полости округлой формы наполненные газом;

5)неметаллические выключения - шлаковые, окисные и другие частицы в металле шва.

1.4 Микроскопический анализ

Микроскопический метод исследования металлов и сплавов или кратко микроанализ, предусматривает изучение структуры металла при помощи металлографического микроскопа. Между микроструктурой и многими свойствами металла существует достаточно определенная связь. Поэтому микроанализ имеет большое значение.

Микроскопический анализ включает: приготовление микрошлифа, выявление микроструктуры (травление), исследование структуры под микроскопом. Наблюдаемая в микроскопе картина строения металла называется микроструктурой. Микроструктура металлов и сплавов характеризуется количеством, формой и расположением фаз и размером зерна, которые влияют на механические свойства сплавов. Микроанализ применяется для определения формы и размеров зерен, для выявления микропороков металла - микротрещин, раковин, пористости, микровключений, ликвации.

1.5 Приготовление микрошлифов

Изучать структуру металла с помощью микроскопа можно лишь при отражении световых лучей от поверхности исследуемого металла. Небольшой отражающей способностью обладает ровная и плоская блестящая поверхность. Поэтому поверхность образца для микроанализа должна быть специально подготовлена. Образец, поверхность которого подготовлена для микроанализа, называется микрошлифом.

Микрошлиф представляет собой специальный образец металла, имеющий зеркальную поверхность, которая получается тщательным шлифованием и полированием.

8

Наиболее удобными для изготовления шлифов являются образцы цилиндрического или квадратного сечения диаметром или стороной квадрата 10-20 мм и высотой 15-30 мм. При изготовлении образцов малого размера из листов или проволоки следует применять зажимы или заливать их прозрачной пластмассой. Поверхность образца вначале выравнивается на абразивном круге, а затем подвергается шлифованию.

Шлифование проводят на наждачной шлифовальной бумаге разной зернистости, последовательно переходя от бумаги с крупным абразивным зерном к бумагам все меньшей зернистости.

Чтобы получить хорошее качество подготавливаемой поверхности образца шлифование с самого начала надо вести правильно и аккуратно. Нельзя переходить с крупнозернистой шлифовальной бумаги сразу на мелкозернистую. В этом случае грубые риски полностью не устраняются, промежутки между ними заполняются металлом, опилками, наждаком, и поверхность образца только с виду кажется хорошо подготовленной. После дальнейшей обработки поверхности (полирования, травления) легко растворимый металл и опилки будут удалены, и резко выступят грубые риски, которые придётся удалять повторным шлифованием.

При шлифовании также не следует сильно нажимать на образец для ускорения работы, что иногда практикуется, так как это может вызвать заметный нагрев шлифуемой поверхности и внедрение абразивных зёрен в металл, в результате чего на микрошлифе будут чёрные точки.

После шлифования необходимо смыть водой остатки абразива и приступить к полированию для удаления оставшихся мелких рисок.

Полирование осуществляется с помощью полировального станка, состоящего из обтянутого сукном диска, смачиваемого суспензией мелкого твёрдого порошка в воде. Частота вращения круга от электродвигателя 700800 об/мин. Во время полирования нужно постоянно смачивать диск, чтобы диск ни на секунду не был сухим, так как при этом он может окислиться и испортиться. В зависимости от материала и твёрдости образца могут применяться различные виды абразивов: оксиды алюминия, магния, хрома, пасты ГОИ.

Полирование заканчивается при получении зеркальной поверхности шлифа. Образец промывается водой и быстро высушивается прикладыванием полированной стороны к фильтровальной бумаге (осторожно); касаться пальцами полированной стороны нельзя, так как это портит шлиф.

С помощью металлографического микроскопа до травления на зеркальной поверхности шлифа можно наблюдать только дефекты (микротрещины, микропоры) и неметаллические включения (оксиды, сульфиды, нитриды, силикаты, графит) в чугунах. Для стали разработаны методы выявления природы неметаллических включений и оценка их количества. Количественная оценка может быть осуществлена путём подсчёта включений и путём сопоставления наблюдаемой под микроскопом картины со стандартными шкалами.

9

Для выявления микроструктуры полированную поверхность образца подвергают травлению. Травление производят в растворах кислот, щелочей, солей и в специальных реактивах. Однофазные структуры зерен различной кристаллографической ориентировки имеют различную степень растворения или окрашивания при воздействии реактива-травителя. На участках стыков зёрен (граница зерна) скапливается наибольшее количество примесей, концентрируются искажения решётки, и поэтому травимость увеличивается. Такая структура при рассмотрении под микроскопом будет представлять зёрна различной окраски с ясно различимыми границами.

При травлении многофазных структур отдельные фазовые составляющие – зёрна чистых металлов, твёрдых растворов или химических соединений дают различную степень растворения при воздействии реактиватравителя. После травления на поверхности шлифа вследствие разной травимости структурных составляющих образуется рельеф.

При освещении протравленного микрошлифа на металлографическом микроскопе лучи света будут по-разному отражаться от различно протравленных фазовых составляющих.

Фазовые составляющие, протравившиеся слабо, отразят больше лучей света и будут казаться светлыми; фазовые составляющие, протравившиеся сильно, отразят вследствие рассеяния света меньше лучей и будут казаться тёмными.

Наиболее часто применяют следующие реактивы для травления сталей и чугунов:

а) 4 %-ный раствор азотной кислоты в этиловом спирте (для углеродистых сталей и чугунов);

б) 4 %-ный раствор пикриновой кислоты в спирте (для закалённых ста-

лей);

в) пикриновая кислота и водный раствор едкого натрия для выявления карбидов.

Признаком протравления является потускнение поверхности шлифа. После травления микрошлиф промывают ватой, смочённой в спирте, а затем просушивают прикладыванием фильтрованной бумаги.

В результате травления должно быть чёткое выявление микроструктуры. Если структура недостаточно выявлена, следовательно, шлиф недотравлен и его травят повторно. Если структура получается слишком тёмная, следовательно, шлиф перетравлен. Тогда его нужно снова полировать и травить, уменьшив время выдержки или ослабив травитель.

При выявлении структуры металлов, отличающихся высокой химической стойкостью, не всегда удаётся выявить структуру при химическом травлении. В таких случаях следует применять электролитическое травление. Электролитическое травление проводят на специальной установке. Шлиф помещают в электролит. Этот же шлиф является анодом. Катодом при травлении служит нержавеющая сталь. Напряжение при электролитическом травлении составляет от 2 до 6 В. Решающее значение для успешного распо-

10

знавания микроструктуры имеет правильный выбор состава электролита, электрического режима и продолжительности травления.

1.6 Устройство металлографического микроскопа ММУ-3

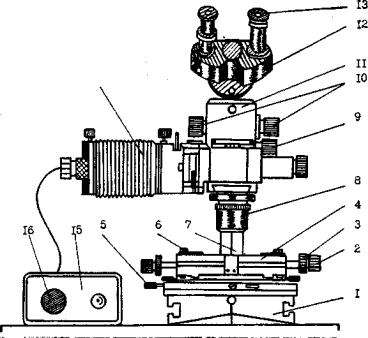

Микроскоп металлографический упрощенный ММУ-3 состоит из оптической, осветительной и механической систем (рисунок 1.2).

Рабочие параметры любого микроскопа определяются его оптической системой. Основные элементы оптической системы – объектив и окуляр (рисунок 1.2).

14

1 - основание; 2 - рукоятка продольного перемещения столика; 3 - рукоятка поперечного перемещения столика; 4 - столик; 5 - винт; 6 - пружинные клеммы; 7 - колонка: 8 - объектив; 9 - рукоятка грубой наводки; 10 - рукоятка точной наводки;

11 - тубус; 12 - бинокулярная насадка; 13 - окуляры; 14 –осветитель; 15 - блок питания; 16 - рукоятка регулирования накала лампы.

Рисунок 1.2 - Металлографический микроскоп ММУ-3

Объектив 8 представляет собой систему линз, установленных в общей оправе и обращенных к рассматриваемому объекту. Основное назначение объектива - создание действительного увеличенного изображения в плоскости объекта окуляра. Оптические характеристики объектива (фокусное расстояние F и числовая апертура) обозначены на его оправе.

Окуляр 13 представляет собой систему линз, установленных в одной оправе и обращённых к глазу наблюдателя. Окуляр даёт мнимое изображе-

11

ние, увеличивая изображение, полученное объективом. Значение собственного увеличения (кратность) окуляра нанесено на его оправе.

Осветительная система состоит из осветителя, линз, светофильтров и диафрагм. Питание лампы осуществляется через блок питания. Рукоятка 16 служит для регулировки накала лампы.

Механическая система у микроскопа имеет штатив, тубус 11 и предметный столик. Микрошлиф устанавливается на предметный столик 4, который перемещается в двух взаимно-перпендикулярных плоскостях с помощью винтов 2 и 3 (рисунок 1.2).

Это позволяет перемещать шлиф на нужное расстояние и просматривать микроструктуры в различных участках без изменения фокусного расстояния

Для получения чёткого изображения микроструктуры шлифа вращением рукоятки 9 производят приблизительное фокусирование. Вращением рукоятки 10 производят микрометрическую фокусировку. Увеличение микроскопа подбирают путём комбинации объективов и окуляров, перемножая их собственные увеличения или пользуясь таблицей 1.1.

Таблица 1.1 - Увеличения микроскопа ММУ-3

Объективы |

|

|

Окуляры |

|

|

|

|

|

|

|

|

|

|

10 |

х |

12,5 |

х |

15 |

х |

|

|

|

|

|

|||

|

|

|

|

|||

F = 25мм, А = |

80 |

100 |

120 |

|||

0,17 |

|

|

|

|

|

|

F = 10мм, А = |

200 |

250 |

300 |

|||

0,40 |

|

|

|

|

|

|

F = 6,3 мм, А |

317 |

396 |

476 |

|||

= 0,65 |

|

|

|

|

|

|

1.7 Порядок выполнения работы

1.7.1Ознакомьтесь с руководством.

1.7.2Определите характер излома полученных образцов, зарисуйте и опишите виды изломов.

1.7.3Изучите устройство микроскопа ММУ-3, пользуясь настоящим руководством. При изучении микроскопа необходимо найти объектив, окуляр, осветитель, научиться пользоваться рукоятками грубой и точной наводки на фокус.

1.7.4Определите общее увеличение микроскопа. Для этого:

1) выпишите характеристики оптической системы микроскопа (на оправке объектива нанесены фокусное расстояние и апертурное число, на оправке окуляра - кратность его увеличения);

12

2) по таблице найдите общее увеличение микроскопа (для установленных на микроскопе объективе и окуляра).

1.7.5Рассмотрите микрошлифы в микроскоп до травления и зарисуйте обнаруженные неметаллические включения, а для чугуна – графит.

1.7.6Зарисуйте микроструктуру стали и чугуна, выявленную травлением, и дайте пояснения к ней.

1.8 Содержание отчёта

1.8.1Цель работы.

1.8.2Описать излом одного образца.

1.8.3Перечислить дефекты выявляемые макроанализом.

1.8.4Описать порядок работы на микроскопе. Кратко описать методику приготовления микрошлифа.

1.8.5Зарисовать микроструктуру образцов стали и чугуна.

1.9Контрольные вопросы

1.9.1Каковы основные методы исследования строения металлов и сплавов? Дайте определение макроанализа, макрошлифа.

1.9.2Какие дефекты металла и особенности его структуры позволяет выявить макроанализ?

1.9.3Какие бывают виды изломов и как они различаются?

1.9.4Назовите дефекты сварных соединений.

1.9.5Дайте определение микроанализа, микрошлифа.

1.9.6Как приготовить микрошлиф? Для чего производят травление?

1.9.7Устройство и работа микроскопа ММУ-3.

1.9.8Назначение травителей.

13

2 Лабораторная работа № 2

Испытание металлов на твёрдость

2.1 Цель работы

Ознакомиться с основными методами определения твердости металлов и сплавов, приобрести навыки измерения твердости на различных приборах.

2.2 Общие сведения

Большинство методов определения твердости основано на принципе вдавливания. Вдавливаются стальной шарик или алмазный наконечник (конус или четырехгранная пирамида).

Твердость – это свойство поверхностного слоя материала оказывать сопротивление упругой и пластической деформации при местных контактных воздействиях со стороны другого, более твердого и не получающего остаточной деформации тела (индентора) установленной формы и размеров. Однако такое определение не является общим, т. к. существуют и другие методы определения твердости, основанные не на принципе вдавливания, а на принципе царапания, маятниковом методе, методе упругой отдачи, динамическом методе и др.

Твердость имеет большое практическое значение, так как характеризует многие рабочие свойства металлов и сплавов, например, износостойкость, режущие свойства и др. Поэтому сложные и требующие времени испытания на растяжение, ударную вязкость и т. д. часто заменяют испытаниями на твердость, которые выполняются значительно быстрее и не требуют больших затрат. Твердость связана определенным соотношением с пределом прочности при растяжении σв.

Испытание на твердость может производиться непосредственно на детали без ее разрушения. Поэтому оно широко применяется не только для изучения свойств металла, но и как метод контроля качества металла в готовых изделиях.

В зависимости от формы индентора (шарик, конус, пирамида) и измеряемой величины (отношение нагрузки к площади полученного отпечатка) различают три метода определения твердости материала: определение твердости по Бринеллю, по Роквеллу, по Виккерсу.

14