solnechnye batarei

.pdf

нанесенных |

или выр ащенных |

на электрически активн ых |

или |

пассивных |

||

подложках |

(керамика, металл, |

стекло, пластмасса, кремний и |

т.д.). Они |

|||

|

|

находят |

|

|

широкое |

|

|

|

применение из-за низкой |

||||

|

|

стоимо сти, |

обусловленной |

|||

|

|

простотой |

технологией и |

|||

|

|

дешевизной |

используемых |

|||

|

|

материа лов. |

Однако |

эти |

||

|

|

прибор ы |

имеют низкий |

|||

|

|

КПД |

и |

деградацию |

||

|

|

характеристик во времени, |

||||

|

|

обуслов ленные |

тем, |

что |

||

|

|

пока не удается изготовить |

||||

|

|

высококачественные |

||||

|

Рис.9 |

пленки, |

|

|

|

слабо |

реагирующие с окружающей средой.

В последнее время в качестве одного из основных материалов для изготовления тонкоп леночных солнечных элементов ис пользуют аморфный кремний, который называется а-Si. Кристаллический и аморфный кремний сильно различаются. В отличие от кристаллического, аморфный кремний близок по своим св ойствам к прямозонному полупро воднику с шириной запрещенной зоны - 1,6 эВ. СЭ на основе гетеропереходов AlGaAs-GaAs являются наиболее эффективными из всех известных в настоящее время. Однако их массовое использование задерживается вы сокой стоимостью, которая в значительн ой мере определяется стоимостью монокристаллической подложки GaAs.

Физические процессы, определяющие работу СЭ (генерация и разделение электро нно-дырочных пар контактным полем перехода), происходят обычно на глубине порядка нескольких микрометров, поэтому подложка в основном выполняет роль несущей и обеспечивает механическую прочность на различ ных стадиях изготовления прибора. Наиболее простым путем уменьшения с тоимости СЭ на основе AlGaAs-Ga As гетеропереходов является уменьшение расхода пластин GaAs на подложечный материал. Этого можно дости гать отделением от подложки готовой структуры и многократным исполь зованием подложки для роста ТСЭ.

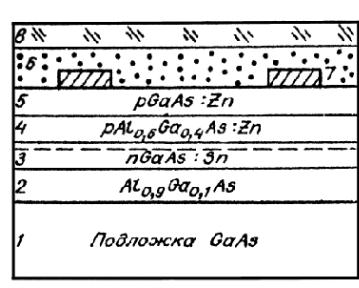

Схематическое изображение не отделенной от подложки структуры ТСЭ представлено на Рис.9.

|

Здесь слой 2 служит для отделения структуры ТСЭ от подложки путем |

||||

его |

травления в пл авиковой или |

соляной кислотах |

(т.е. одну и ту же |

||

подложку можно исп ользовать много раз для выращиван ия ТСЭ). |

|

||||

|

Во время роста 4 слоя за счет диффузии цинка формируется рабочий p- |

||||

|

|

n переход в nGaAs (штриховая |

|||

|

|

линия на Рис.9). Слой 6 |

|||

|

|

необходим |

для |

обеспечения |

|

|

|

омичности |

контакта |

к |

|

|

|

pAl0,6Ga0,4A s. |

Готовая |

||

|

|

эпитаксиальная структура (3, 4, |

|||

|

|

5) с контактами к p- области 7 |

|||

|

|

приклеивается к стеклу 8 при |

|||

|

|

помощи |

эпоксидной |

смолы |

|

|

|

(слой 6). |

|

|

|

|

|

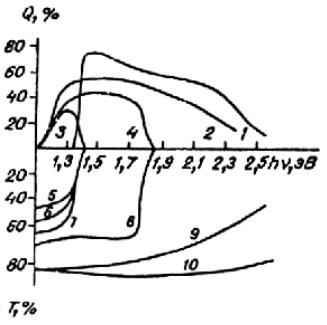

Параметры ТСЭ. |

|

||

|

|

- |

Спектральное |

||

|

Р ис.10 |

|

распределение |

||

|

|

|

|

|

|

|

|

фоточувствительности |

(Q, |

||

%) представлено на Р ис.10: для 1 – |

ТСЭ AlGaAs/GaAs; |

2 – Si |

фотоэлемента; |

||

3 – |

Si фотоэлемента, покрытого ТСЭ AlGaAs/GaAs; 4 |

– Si |

фотоэлемента |

||

покрытого слоем Al0,25Ga0,76As (d=10мкм); |

|

|

|

||

- Спектры про пускания структур (Т, %) 5-7 – стекло - эпоксидная смола – ТСЭ AlGaAs /GaAs; 8 – стекло – эпоксидная смола – слой Al0,25Ga0,76As; 9, 10 – стек ло – эпоксидная смола – стекло без термоотжга (7,10) и

после термоотжига пр и температуре; 6 – 250 C °; 9 - 320 C°.

Материалы, применяемые для изготовлен ия СП

Идеальная эф фективность преобразования КПД ( ) оптического излучения в электр ическую энергию реализуется при таком выборе и изготовлении материала, когда обратный ток будет минимальным, КПД определяется отношением максимальной выходной мо щности к мощности падающего излучен ия. Предельные значения идеаль ного КПД можно получить, если допус тить, что потери в фотоэлементе обусловлены только излучательной реком бинацией.

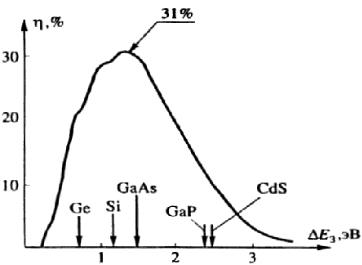

Казалось бы, для получения максимального КПД необходимо иметь минимальные значения Iобр и, следовательно, целесоо бразно использовать полупроводники с возможно более широкой запрещен ной зоной. Однако между шириной запрещенной зоны и энергией ф отона существуют оптимальные соотно шения для каждого реального кристалла. Если hv> Ез, то разность энергий h v- Eз переходит, в основном, в те пло. Кроме того, как видно из Рис.1, в спе ктре излучения солнца большая часть потока фотонов обладает энергией п орядка одного электрон-вольта. С учетом этого на основании проведенн ых расчетов было показано, что максимальный КПД достигается при Е з=1,35 эВ. На Рис.11 приведена зависимость КПД=f( Ез) для солнечного элемента, расположенного на Земле при Т=300 К и при освещении Солн цем, находящимся под углом 45° к горизонту. Если осуществить тысячекратную концентрацию солнечного света, то максимальный КПД возрастет с 31% до 37%, что связано с увеличением Uxx. Стрелками на рисунке указаны значения ширины запрещенной зоны для некоторых полупров одников – германия Ge, кремния Si, арсенида галлия GaAs и др. В реаль ных солнечных преобразователях максимальный КПД заметно ниже идеальн ого из-за влияния сопротивления в ысокоомной базовой области, различных видов рекомбинации, потерь на сопротивление и ряда других факторов. Определяющее влияние на КПД рассматриваемых приборов оказывает квантовая эффективность.

В преобразователях с p-n переходом применяются кремний и арсенид галлия, но предпочтение отдано кремнию. Это связано с тем, что технология

|

изгот овления кремниевых |

||

|

СП х орошо |

отработана, |

|

|

их параметры стабильны |

||

|

в диа пазоне температур (- |

||

|

150…+ 150 С). |

Пленка из |

|

|

моноо ксида |

|

кремния |

|

образует на |

поверхности |

|

|

|

|

кристалла |

|

просветляющее покрытие |

||

|

и |

|

уменьшает |

|

коэфф ициент |

отражения. |

|

Рис.11 |

Диффузионная |

длина |

|

|

неосновных |

носителей в |

|

кремнии больше, чем в арсениде галлия, |

поэтому КПД и Iкз кремниевого |

||

преобразователя выше.

Перспективы развития

Радикальным способом повышения эффективности СЭ является создание каскадных элементов.

Конструкция каскадного солнечного элемента представляет собой последовательное соединение СЭ, выполненных на основе различных полупроводниковых материалов. Последние расположены в порядке уменьшения ширины запрещенной зоны таким образом, что верхний элемент, преобразуя коротковолновое излучение, более длинноволновое пропускает через себя и преобразуется нижним элементом. Выработанные ЭДС элементов суммируются, а общий ток определяется минимальным током любого элемента каскада. Для эффективной работы КСЭ необходимо согласование по току каждого элемента. Теоретический анализ максимально возможного КПД, при двух последовательно соединенных элементах, составил 50%. Дальнейшее увеличение количества переходов приводит к малому росту КПД, и при 36 переходах максимум КПД равен 72%.

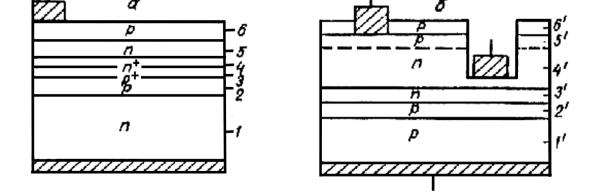

Рассмотрим некоторые экспериментальные результаты, полученные при разработке КСЭ. На Рис.12 представлены две конструкции, часто используемые при создании КСЭ, на основе монолитной конструкции (а) и транзисторной структуры (б), где:

1 – подложка nGaAs; 2 – слой pGaAs:Ge; 3,4,5 – слои Al0,2Ga0,8As; 6 – слой Al0,9Ga0,1As; 1`– подложка pGaAs; 2`– буферный слой pGaAs:Ge; 3`– nGaAs; 4`– nAl0,2Ga0,8As; 5`– pAl0,2Ga0,8As; 6`– pAl0,9Ga0,1As

Рис. 12

Монолитная структура КСЭ (Рис.12.а) представляет собой подложку nGaAs, на поверхности которой выращены последовательно слои 2 - 6. Слой

2 и подложка образуют узкозонный элемент каскада. Слои 5 и 6 образуют широкозонный элемент каскада, а связующим элементом является туннельный диод, образованный слоями 3 и 4. Полученные таким способом значения КПД находится в пределах 15 - 20%.

Транзисторная структура КСЭ (Рис.12.б) представляет собой подложку рGаАs,на поверхности которой выращены буферный слой pGaAs (2) и эпитаксиальный слой nGаАs (3). Широкозонный элемент каскада образован слоями 4 и 5, где p-n-переход сформирован в твердом растворе Al0,2Ga0,8As Слой 5 сформирован диффузией во время роста слоя 6. В таких конструкциях КСЭ КПД достигает 20,5% и 26% для 10-кратного концентрирования солнечного излучения.

Широкое использование СЭ в народном хозяйстве задерживается из-за высокой стоимости. Для уменьшения стоимости солнечных элементов в настоящее время в мире ведется поиск дешевых материалов, а также новых технологий и конструктивных решений. Известно, что монокристаллические кремниевые СЭ в настоящее время обладают КПД ~18%, а теоретический предел эффективности составляет 22%.

Первые сообщения об уменьшении стоимости СЭ относятся к созданию тонкопленочных СЭ на основе гомопереходов (n+-p-p+) в поликристаллическом арсениде галлия, осажденном на покрытые графитом вольфрамовые подложки и на алюминиевые подложки. На СЭ площадью ~1 см величина КПД составляет 8,1%. При создании СЭ на алюминиевых подложках с применением Ga в качестве растворителя можно получить КПД порядка 14%.

Для сохранения высокой эффективности СЭ на основе GaAs и одновременного снижения их стоимости ведутся исследования роста монокристаллических слоев GaAs на кремниевых подложках с подслоем германия. Это позволяет уменьшить массу СЭ, поскольку Si имеет в 0,44 раза меньшую плотность, чем GaAs, что представляется важным при создании солнечных батарей космического назначения.

Наноструктурированные материалы для современных литиевых источников тока

Литий-ионные аккумуляторы можно назвать одним из наиболее успешных открытий в области электрохимии материалов. Напомним, что литий-ионный аккумулятор состоит из отрицательного электрода,

способного обратимо внедрять ионы лития (обычно это графит) и

положительного электрода, также способного к обратимому внедрению ионов лития (обычно это сложный оксид лития, например, LiCoO2). Эти два электрода разделены электролитом, проводящим по ионам лития (например,

раствор LiPF6 в смеси этиленкарбоната и диэтилкарбоната). Несмотря на то,

что такие аккумуляторы достаточно успешно зарекомендовали себя на современном рынке, при использовании вышеупомянутых материалов электродов и электролита их производительность ограничена. При разработке перезаряжаемых литиевых аккумуляторов нового поколения необходимо учитывать требование возможности их использования не только в электронных товарах широкого потребления, но также в гибридных электромобилях и для хранения экологически чистых видов энергии. Одним из направлений, которое может привести к созданию таких источников тока,

является разработка наноматериалов для использования в литий-ионных аккумуляторах.

Электроды в литий-ионных аккумуляторах

Ряд ученых выделяют несколько потенциальных преимуществ и недостатков использования наноструктурированных электродов в литий-

ионных аккумуляторах. Среди преимуществ называют: (1) релаксацию напряжений, возникающих в процессах внедрения/экстракции лития, что приводит к лучшей стабильности при циклировании; (2) протекание новых процессов/реакций, которые невозможны для объемного материала; (3)

большую площадь контакта электрод/электролит, что приводит к более высоким скоростям заряда/разряда; (4) короткие диффузионные расстояния

для транспорта электронов, что позволяет использовать материалы с низкой электронной проводимостью, и (5) короткие диффузионные расстояния для транспорта ионов лития, что позволяет использовать материалы с низкой проводимостью по Li+. Среди недостатков следует отметить: (1) увеличение нежелательных процессов взаимодействия между электродом и электролитом из-за увеличения площади поверхности, что приводит к саморазряду, уменьшению количества циклов и более короткому сроку службы; (2) слипание частиц, приводящее к более низким удельным энергиям на единицу объема, и (3) использование более сложных и дорогостоящих методов синтеза по сравнению с материалами,

применяемыми в настоящее время.

Материалы для отрицательного электрода (анода) в литий-

ионных аккумуляторах

Многие металлы и полупроводники, например, алюминий, олово и кремний, при взаимодействии с литием в процессе электрохимических реакций образуют сплавы (сплавами называют соединения внедрения лития в матрицу исходного металла или полупроводника), которые характеризуются удельной емкостью, величина которой потенциально гораздо выше по сравнению с графитом. Например, теоретическая удельная емкость сплава лития-кремния для его полностью литированного состава, Li4.4Si, составляет

4200 мАч/г, что значительно превышает значение этой же величины для металлического лития (3600 мАч/г) и тем более графита (372 мАч/г). К

сожалению, внедрение такого большого количества лития сопровождается огромным изменением объема в материале-хозяине и в ряде случаев -

фазовыми превращениями. Механические деформации, возникающие в процессе внедрения/экстракции лития, приводят к растрескиванию и дроблению материала анода, что является причиной заметной потери емкости после всего лишь нескольких циклов экстракции/внедрения лития.

Среди подходов, ограничивающих побочные эффекты, вызванные структурными изменениями и приводящие к нарушению целостности

материалов, выделяют идею образования нанокомпозитного материала,

состоящего из активной и неактивной фаз. Идея состоит в непосредственном смешивании двух материалов, один из которых взаимодействует с литием, в

то время как другой выступает в роли неактивного ограничивающего каркаса. В таком композитном материале использование наноразмерных металлических кластеров, служащих матрицей для внедрения лития,

значительно подавляет возникновение деформаций и, таким образом,

улучшает обратимость реакции образования сплава. Применение этой идеи к различным системам, например, стеклам на основе Sn-O или к композитным материалам в системах Sn-Fe-C, Sn-Mn-C и Si-C, продемонстрировало, что такие электроды показывают значительное улучшение электрохимических характеристик при циклировании в литиевых элементах. Так, емкость электродного материала на основе нанокомпозитов Si-C составляет порядка

1000 мАч/г на протяжении более чем 100 циклов экстракции/внедрения лития. Улучшения могут возникать как за счет устранения растрескивания,

что приводит к сохранению путей проводимости, так и за счет внедрения в материал электрода проводящих добавок - таких, как углерод. Несомненно,

электрохимические характеристики сплавов улучшаются за счет наноструктурирования. Например, тонкие пленки аморфного кремния,

осажденные методом напыления на специально загрубленную поверхность медной фольги, обладали практически 100%-ой обратимостью при емкостях выше 3000 мАч/г. Превосходное сохранение емкости при циклировании наблюдали также для кремниевых электродов, полученных в форме одномерных наноструктур (наноколонн), т.к. ограничение размера вносит изменения в процессы деформации частиц и уменьшает трещинообразование.

Cамым большим недостатком первичных наночастиц является возможность протекания побочных процессов при взаимодействии с электролитом, в результате чего заметно сокращается срок службы литий-

ионных аккумуляторов, а их практическое использование становится

небезопасным (это одна из наиболее важных проблем для литиевых батарей).

Однако все вышеперечисленные преимущества наночастиц становятся актуальными только тогда, когда материал отрицательного электрода работает в интервале потенциалов, где электролит стабилен, или, как минимум, не происходит образования блокирующего слоя на границе электрод/электролит. В качестве положительного примера авторы приводят

Li4+xTi5O12 (0 < x < 3, 160 мАч/г, 1.6 В относительно Li+(1M)/Li). Для этого соединения не характерно образование блокирующего поверхностного слоя,

и при использовании наночастиц этого соединения в качестве материала отрицательного электрода наблюдается высокая скорость экстракции/внедрения лития и длительное сохранение емкости при циклировании.

Контроль над формой наночастиц и их размером также может обеспечить определенные преимущества. В качестве примера авторы описывают нанотрубки и нанопроволоки одной из полиморфных модификаций TiO2 (диаметр нанотрубок составляет 40-60 нм, а длина – до нескольких микрон), которые получают с высоким выходом с использованием простых методов синтеза. Такие одномерные наноструктуры

TiO2 являются отличной матрицей для интеркаляции лития, в которую можно внедрить литий до состава Li0.91TiO2 (305 мАч/г) при потенциалах 1.5-1.6 В

относительно Li+(1M)/Li с сохранением емкости при циклировании.

Интересно отметить, что скорость процессов внедрения/экстракции лития для нанотрубок и нанопроволок TiO2 выше, чем для той же фазы, полученной в форме наночастиц, размер которых сопоставим с диаметром одномерных наноструктур. Нанотрубки/проволоки являются далеко не единственным примером электродов, состоящих из одномерных материалов.

Так, например, углеродные нанотрубки также тестировали в качестве материала отрицательного электрода, однако стоимость получения до сих пор остается лимитирующим фактором их широкого использования.

Наноматериалы, представляющие собой наночастицы или наноструктурированные материалы, как отмечают авторы, не всегда легко получить из-за сложностей контроля над размерами и распределением по размерам частиц или кластеров. Как уже упоминалось выше, недостатком является высокая площадь внешней поверхности, что приводит к чрезмерному химическому взаимодействию материала с электролитом, а,

следовательно, к потере емкости и коротким срокам службы. Такие проблемы могут быть решены путем использования вторичных наноматериалов, размер которых значительно больше, чем размер составляющих их нанодоменов. Одновременно с уменьшением побочных процессов взаимодействия с электролитом, такие материалы обладают более высокими значениями удельной энергии на единицу объема, что является несомненным преимуществом. Однако даже такие материалы, как будет видно из нижесказанного, не являются спасением от всех бед.

Недавно была описана группа наноструктурировнных материалов для отрицательного электрода на основе оксидов переходных металлов. Полное электрохимическое восстановление таких оксидов как CoO, CuO, NiO, Co3O4

и MnO относительно лития с переносом двух или более электронов на ион

3d-металла приводит к образованию композитного материала, состоящего из металлических нанокластеров, распределенных в аморфной матрице Li2O.

Благодаря нанокомпозитной структуре таких электродов, реакция, назваемая реакцией превращения, является высоко обратимой, что приводит к высоким емкостям, сохраняющимся на протяжении сотен циклов. Оказалось, что эти новые результаты характерны не только для оксидов, а также могут быть распространены на сульфиды, нитриды и фториды.

Такие реакции превращения дают возможность «настроить» напряжение и емкость источника тока благодаря тому факту, что напряжение элемента связано с силой связи M-X. Чем слабее связь M-X, тем выше напряжение. Емкость же связана со степенью окисления металла, при этом самое высокое значение емкости наблюдается в случае наивысшей степени