ФМ окулык казакша

.pdfШынықтыруды 800...850°С температурадан майға немесе бырысу (коробление) мүмкіндігін азайтатын және шынықтыру жарылулары пайда болатын сатылы шынықтыруды жүргізеді.

Төменгі температуралар жүмсартуді 150...200°С температурада жүргізеді, олар HRC 61...66 қаттылықты қамтамасыз етеді. Кей кезде тұтқырлықтың жоғарылауы үшін 300°С дейін жүмсарту температурасын жоғарылатады, бірақ бұл кезде HRC 55...60 қаттылығының төмендеуі байқалады.

Ағаш өңдейтін аспаптар үшін 6ХС және 9ХФ болаттарынан тұтқырлықты жақсартатын изотермиялық шынықтыру ұсынылады.

Кремнийдің жоғарғы құрамдылығы (9ХС болаты) 40 мм дейін қыздырудің жоғарылауына және жүмсарту кезінде мартенситтің тұрақтылығының өсуіне әсер етеді. Құрамында кремний бар болаттардың кемшіліктері - олардың өңдеу кезінде көміртексіздендіруге сезгіштігі, кремниймен қоса ферриттің беріктігі себебінен түр өзгертуі және кесумен өңдеудің нашарлығы болып табылады.

Марганецтің жоғарғы құрамы (ХВГ, 9ХВСГ болаттары) шынықтыру кезінде аспаптың деформациясын азайтатын аустенит қалдығының мөлшерінің өсуіне әсерін тигізеді. Бұл әсіресе аз диаметрдегі жоғарғы ұзындыққа ие аспаптар үшін маңызды, мысалы, созулар.

Хром қыздырудан және шынықтырудан кейінгі қаттылықты жоғарылатады. Болаттар соққылық және кесу аспаптарының дайындалуы үшін қолданылады.

«Алмазды» болат ХВ5 5% вольфрамды құрайды. Вольфрамның болуы себебінен термиялық өңдеу жағдайында ұсақ дисперсті карбидті фазаның артығына ие. Қаттылық HRC 65...67 құрайды. Болат жоғарғы өлшемдегі дәлдікті және өткір кескіш жиектің (кромка) ұзақ мерзімін сақтайтын болаттардың дайындалуы үшін қолданылады (ұңғылар, граверлі аспап).

Тез кескіш болаттар.

Болаттар ерекшеліктері үшін өзінің атына ие болды. Жоғарғы жылу тұрақтылық салдарынан (550...650°С), бұлардан дайындалатын аспаптар кесудің жеткілікті жоғарғы жылдамдықтарымен жұмыс жасай алады.

Болаттар 0,7... 1,5 % көміртегіні, 18 % дейін негізгі легирленген элементтер – вольфрам, 5 % дейін хром мен молибден, 10 % дейін кобальтты құрайды.

Ванадийдің қосылуы аспаптың тозуға төтеп беруін жоғарылатады, бірақ шлифтеуді нашарлатады. Кобальт жылу тұрақтылықты 650°С дейін және HRC 67...70, екінші ретті қаттылықты жоғарылатады.

Тезкескіш болаттардың микроқұрылымы құйма жағдайында эвтектикалық құрылымды құрушыға ие болады. Тезкескіш болаттардан аспаптардың оптимальды ерекшеліктерін алу үшін мүмкіндігінше біртекті емес құрылымды – карбидті ликвацияныжою қажет. Бұл үшін тезкескіш болаттардағы кесектер интенсивті пластикалық деформацияға (темір соғу) ұшырайды. Бұл кезде эвтектика карбидін елеу жүреді және дайындау қимасы бойынша карбидтің біртекті бөлінуі жүзеге асырылады.

Кейін 860...900°С температура кезінде болат жасытылуы жүргізіледі. Күйдірілген тезкескіш болаттардың құрылымы - ұсақ дәнді (сорбит тәрізді), перлит және карбид, ұсақ эвтектоидты және ірі бірінші реттікті. Осындай құрылымды болаттар кесумен жақсы өңделедіЛегирленген элементтердің басым көпшілігі карбидті фазада орналасқан. Дайын аспапта болаттардың оптимальды ерекшеліктерін алу үшін термиялық өңдеу кезінде мартенситтің легирленген элементтермен максималды қанықтыруын қамтамасыз етуі қажет. Шынықтыру кезінде тезкескіш болаттар өте жоғары температураға дейін, 1280°С шамасында қыздыруды талап етеді.Қыздыруды жылытудың біркелкілігін жақсартатын және беттің көміртексіздендру мүмкіндігін азайтатын жақсы қышқылданған тұзды ваннада ВаС12 жүзеге асырады. Қызудың термиялық фазалық күштенулерді төмендету үшін сатылы түрде жүзеге асырады: 600...650°С және 850...900°С температура кезінде қызуды баяулатады. Тезкескіш болаттардың термиялық өңдеу режим графигі 19.1. суретте көрсетілген.

103

Сурет 19.1. Тезкескіш болаттардың термиялық өңдеу режим графигі.

Шынықтыру температурасынан кейін салқындатылу майда өтеізіледі. Болаттың құрылымы шынықтырудан кейін легирленген, өте ұсақ дисперсті мартенситтен, белгілі бір мөлшерде (30...40%) аустенит қалдығынан және вольфрам карбидінен тұрады. Қаттылық 60...62 HRC құрайды. Аустенит қалдығының барысын шыңдалған болат құрылымында кесу қасиеттерін төмендетеді.

Аустенит қалдығының барынша кетіру үшін 560°С температурада үшеселік жүмсарту өткізіледі. Йод қыздыру кезінде 400°С жоғары жүмсарту қаттылықтың жоғарылауы байқалады. Мұны легирленген аустенит қалдығынан легирленген карбид бөлінеді деп түсінуге болады. Аустенит жүмсарту температурасының салқындауы кезінде жүмсарту мартенситіне айналдырылады , не қаттылыққа өсу деп атайды . Қаттылықтың артуына жүмсарту температурасы кезінде бөлінген легирленген элементтердің ұсақ дисперсті карбидтер әсер етеді. Ең үлкен қаттылығына жүмсартудің 560°С температурасы кезінде жетеді.

Біреселікті жүмсартудан кейін аустенит қалдығының мөлшері 10% дейін төмендейді. Оның мөлшерін ең кішісіне дейін азайту үшін үшеселік жүмсарту қажет.

Жүмсартудан кейін болаттың қаттылығы 64...65 HRC құрайды. Термиялық өңдеуден кейін болаттың құрылымы жүмсалтылған мартенситі мен карбидтен тұрады.

Термиялық өңдеу тез кескіш болаттарды суықпен өңдеуде қолданады . Шынықтырудан соң болатты -80...-100°С температурасына дейін салқындатады.Бұдан кейін күштенулердің алып тасталынуы үшін 560°С температурада біреселік жүмсарту жүргізіледі.

Кейде тезкескіш болаттардың тозуға төтеп беруін арттыру үшін төменгі температурадағы цианирленуді қолданады.

Тезкескіш болаттардың арасында кескіш аспаптардың негізгі түрлері кескіштер, бұрғылар, долбяктар, созғыштар, машина таңбалаушылар, қағаз кесуге арналған пышақтар болып табылады. Тезкескіш болаттардан көбіне аспаптың жұмыс жасайтын бөлігін ғана дайындайды.

Өлшеу аспаптарына арналған болаттар.

Көрсетілген болаттардан жасалатын өлшеу аспаптарының негізгі талаптарына қаттылықтың жоғарылығы және тозуға төтеп беру, ұзақ уақыт өлшемдерінің тұрақтылығы жатады.Соңғы талап сызықтық ұзаруының температуралық коэффициентінің минимальдығымен және уақыт кезінде құрылымдық айналулардың мәлімдемелерімен қамтамасыз етеді.

Өлшеу аспаптардың дайындалуы үшін қолданылады:

●жоғарғы көміртекті аспаптық болаттар, легирленген және көміртекті (У12, Х, Х9, ХГ болаттары) , шынықтырудан кейін және 10...30 сағат аралығында төменгі температуралы (120...170°С ) жүмсартуы реттелген. Жүмсаруға дейін салқындатумен өңдеуді жүргізген дұрыс. 62...67 HRC қаттылык алынады.

●төменгі жүмсартуда шынықтырылған және цементациядан өткізілген аз көміртекті болаттар (болат 15,20) алынады.

● жоғарғы қаттылыққа азоттаудан кейінгі нитралои (болат 38ХМЮА)

104

Штампты болаттар.

Металдарды қысыммен өңдеу үшін қолданылатын аспаптарды (штамп, пуансон, матрица) штампты болаттардан дайындайды.

Салқын және ыстық түр өзгерту штампыларына арналған болаттарды айырамыз.

Суықпен деформирлеу штамптарына арналған болаттар.

Болаттар жоғарғы қаттылыққа, тозуға төтеп беруге, беріктікке, тұтқырлыққа (екпінді жүктерді қабылдау үшін), пластикалық деформацияға кедергі болуға болуы тиіс.

Онша үлкен емес (25 мм дейін) өлшемдегі штамптар үшін шынықтырудан және 57...59 HRC қаттылықта төменгі жүмсартудан кейін көміртекті аспатық болаттар У10, У11, У12 болаттарды қолданады. Бұл жақсы тозуға төтеп беруге және екпінді тұтқырлықты алуға мүмкіндік береді.

Ірі бұйымдар үшін легирленген болаттарды Х,Х9,Х6ВФ пайдаланады. Термиялық өңдеуден кейін аспаптың тозуға төтеп беруіне артуы үшін цианирлеу немесе жұмыс жасайтын бетің хромдауын жүргізіледі.

Шынықтыру кезінде брактың төмендеуі үшін мартенситті айналу температурасы облысында жай салқындату қажет (мысалы, көміртекті болаттар үшін судан майға шынықтыру, легирленген болаттар үшін сатылы шынықтыру).

Егер штампты аспап екпінді жүкті сынға алса, онда үлкен тұтқырлыққа ие болатын болаттарды (4ХС4, 5ХНМ)пайдаланады. Бұл көміртек құрамының азаюымен,легирленген элементтердің жүргізілуімен және лайықты термиялық өңдеумен қамтамасыздандырылады. Шынықтырудан кейін 480...580°С температура кезінде жоғарғы жүмсарту жүргізеді.

Қызулай деформирлеу штамптарына арналған болаттар

Жалпы талаптарға қосымша, бұл топтағы болаттарынан қайта қызу және салқындау кезінде жарылулардың пайда болуына қарсы тұрақтылық,жұмыс жасайтын штамп беттерінен жылу берілуіне үшін жоғарғы жылу өткізгіштік, аспаптардың барлық қимасынан жоғарғы беріктігін қамтамасыз ету үшін талап етіледі.

Балға штамптарын дайындауы үшін хромоникельді орташа көміртекті болаттар 5ХНМ, 5ХНВ, 4ХСМФ қолданылады.Жүмсарту сынғыштығының бейімділігінің төмендеуі үшін вольфрам мен молибден қосылады.Термиялық өңдеуден кейін 760...820°С температурада шынықтыру және 460...540°С қосылған жүмсарту, болатсорбит немесе троостит құрылымына ие болады. Қаттылық 40...45 HRC.

Ыстық престеу штампылары ауырлау шарттарда жұмыс істейді. Олардың дайындалуына жылуға тұрақты жоғары болаттар қолданылады. Болат 3Х2В8Ф 650°С температураға дейін жылуға тұрақтылығын сақтайды, бірақ вольфрам карбидінің барысы тұтқырлықты төмендетеді. Болат 4Х5В2ФС жоғарғы тұтқырлыққа ие. Хром және кремнийдің жоғарғы құрамы болаттың қағының(окалиностойкость) тұрақтылығын үлкейтеді.

Қатты қорытпалар

Аспаптарға арналған материалдар ретінде қатты карбид және байланыстырушы фазалардан тұратын қатты қорытпалар қолданылады. Олар ұнтақталған металлургия әдістерімен дайындалады.

Қатты қорытпалардың ерекшелігі жеткілікті жоғарғы беріктік кезіндегі өте жоғарғы қаттылық 87...92 HRC болып табылады. Қаттылығы және беріктігі байланыстырып тұратын фаза санынан және карбид дәндерінің мөлшеріне тәуелді болады. Неғұрлым карбид дәндері ірі болса, соғұрлым беріктігі жоғарырақ болады. Қатты қорытпалар тозуға төтеп беруімен және жылу тұрақтылығымен ажыратылады. Қатты қорытпалардың негізгісі ВК (WC+Co), ТК (WC+TiC+Co), ТТК (WC+TiC+TaC+Co) болып табылады. ВК тобының ең көп таралған болаттар ВК3, ВК6, ВК8, ВК20 маркалы болаттар болып табылады, мұнда кобальт құрамының санын пайыз арқылы, ал қалғандары WC вольфрамының карбидтерін көрсетеді. Т30К6, Т14К8 маркалы ТК тобының қорытпалары – бірінші сан титан карбидінің құрамын пайызбен, екіншісі кобальт құрамын пайызбен көрсетеді. Бұл топтың қорытпалары тозуға қарсы тұрады. Қаттылыққа, жылу тұрақтылыққа, коррозияға беріктігіне, бірақ аз

105

жылуөткізгіштікке және сынғыштыққа ие болады. Кесуде орташа және үлкен жылдамдықта қолданылады.

Кобальттың аз мөлшердегі қорытпалары жоғары қаттылыққа және тозуға төтеп беруге, бірақ ең аз беріктікке ие болады. Сондықтан оларды таза қайрау үшін қолданады (ВКЗ, Т30К4).

Аспапты дайындау материалы ретінде алмаз.

Табиғи алмаздардың табылатынның 80% және синтетикалық алмаздар құрал-сайман материалдар ретінде пайдаланады.Алмаздың негізгі саны алмазды ұнтақ алмаздытәріздес құралдарсайман, өңдеу шеңберін, сүртулер,надфильдер және т.б. аса қатты металдар мен тау жыныстарын өңдеуге қолданылады. Қатты қорытпалы құралсаймандарды жасауда ұштағыш шеңберлердің маңызы зор. Бұл еңбек өнімділігі мен құралдың жұмыс жасау мерзімін ұзартады. Қатты қорытпалы құралсайманның төзімділігін арттыру арқасында құралдың жүзінің ана ғұрлым таза (жарықшалардың болмауын, кедір-бүдірліктің болмауын) болуын қамтамассыз етеді.

Алмазды құралдар бекелит және металдың байланысы бар алмаз құралды шеңберлер түрінде жасалады.

Сонымен қатар (сағат корпустарын өңдеуге) алмазды кескіштер, фильерлер (аса бағалы және аса қатты металдардан сымдар жасау үшін) және т.б. жасалады.

Бақылау сұрақтары:

1.Кескіш аспапты болаттар қасиеттері қандай болуы керек?

2.Штампты болаттар түрлері

3.Ыстық түр өзгерту штампыларына қойылатын талаптар

4.Өлшеу аспаптарын жасау үшін қолданылатын болаттар?

5. Болаттар 0,7... 1,5 % көміртегіні, 18 % дейін негізгі легирленген элементтер – вольфрам, 5 % дейін хром мен молибден, 10 % дейін кобальтты құрайтын қандай болат?

Глоссарий

1.Аспапты болат жоғары қаттылыққа, тозуға төзімділікке, едәуір беріктікке және тұтқырлыққа (соғып әсер ету аспаптары үшін) ие болуы керек 2.Аспаптарға арналған материалдар ретінде қатты карбид және байланыстырушы фазалардан тұратын қатты қорытпалар қолданылады.

3.Тезкескіш болаттардың микроқұрылымы құйма жағдайында эвтектикалық құрылымды құрушыға ие болады.

4.Жоғарғы жылу тұрақтылық салдарынан (550...650°С), бұлардан дайындалатын аспаптар кесудің жеткілікті жоғарғы жылдамдықтарымен жұмыс жасай алады.

20 Дәріс Тотығуғаберік болаттар мен қоспалар. Отқа төзімді

болаттар мен қоспалар. Отқа берік болаттар мен қоспалар.

1.Электрохимиялық және химиялық тотығу.

2.Тотығуғаберік болаттар мен қоспаларды классификациялау.

3.Хромды болаттар.

4.Отқа төзімділік, отқа төзімді болаттар мен қоспалар. 5.Отқа беріктілік, отқа берік болаттар мне қоспалар 6.Отқа берік болаттар мен қоспаларды классификациялау.

Электрохимиялық және химиялық тотығу.

Қоршаған орта әсерінен металдың бұзылуын тотығу деп атаймыз.

Тотығу металды бұзып қана қоймай, оның эксплуатациялық бөлшектеріне кері әсер етеді. Тотығуды қоршаған ортаға байланысты химиялық және электрохимиялық деп айыруға болады.Электрохимиялық тотығу су ерітінділерінде және де ылғалы бар жай атмосферада болады.

106

Бұл тотығудың негізі бұйымның бетіндегі метал иондары тереңдегі иондармен аз ғана байланысты болғанымен оңайлықпен металдан су молекуласы арқылы ажыратылады.Металл өзінің оң зарятталған бөлшектерімен иондарының бір бөлігін жоғалта отырып, мөлшерден тыс көлемде қосылған электрондардың әсерінен теріс зарядталады.

Сол кезде металға жанасқан су қабаты метал ионының көмегімен оң зарядталады. Металлсу шекарасындағы зарядтардың әр түрлігі потенциалдардың секірісімен түсіндіріледі. Секіріс үрдіс бойына металдың еруіне байланысты үйкеліп, ал метан ерітіндісіндегі иондардың шөгуіне байланысты кеміп өзгеріп тұрады.

Егер металда ерітіндіге өтетін және шөгілетін иондардың саны бірдей болса, онда металдың еру және шөгу жылдамдықтары бірдей болады. Және де үрдіс кезінде тотығу (металдың бұзылуы) жүрмейді. Оған тепе-тең потенциялы сәйкес келеді.

Нольдік потенциял ретінде сулы ерітіндідегі сутегінің оң иондары жиналған сутегі ионының

тепетеңдік потенциялы, 1литрге Н+1 молі. |

|

|||

Басқа элементтердің стандартты |

потенциалдары сутегінің |

потенциалы бойынша |

||

есептелінген |

|

|

|

|

|

Элемент |

Потенциал |

|

|

|

Mg |

-1.55B |

|

|

|

Al |

-1.3B |

|

|

|

In |

-0.76B |

|

|

|

Cr |

-0.5B |

|

|

|

Fe |

-0.44B |

|

|

|

Ni |

-0.23B |

|

|

|

H |

±0.00B |

|

|

|

Cu |

+0.34B |

|

|

|

|

|

|

|

|

Ag |

+0.8B |

|

|

|

Au |

+1.5 |

|

|

Оттек ертіндісі бар суда, тотығуға теріс ұшыраған металдардың стандартты потенциалы мәні теріс электрохимиялық потенциалға қарағанда белсенділек болады.

Металдан кететін иондар ОН ˉ иондарымен әрекеттесе отырып,тот деп аталатын суда ерімейтін гидроксидтерді құрайды, ал процесс тот басу деп аталады. Темірдің тот басу тізбегі:

2Fe – 4e → 2Fe

2Fe + 4OH ˉ → 2Fe(OH)2

Темір гидроксидінде Fe(OH)2 суда ерітілген оттегі болса,ол Fe(OH)2 айналады.Бұл ерімейтін қосылыс болғандықтан теңдік жағдайына жетпейді және коррозия толығымен бұзылғанша жүреді.

Құрылысына байланысты коррозия әр түрлі сипатта болады:

●егер біртекті металл болса – коррозия барлық бет бойынша біртекті жүреді.

●егер біртекті болмаса – коррозия әр жерде әр түрлі жүреді және нүктелік деп аталады.Бұл құбылыс ең қауіпті және бұйымның тез бүлінуіне әкеледі.

Химиялық коррозия металдың ылғал жоқ газдың ортамен әрекеттесуі нәтежиесінде жүреді.Металл бетінде кристалдық тордың 1...2 период қабатындай пленкалар пайда болады. Бұл қабат металдың оттегімен әрі қарай әрекеттесуіне бөлек болып, судағы электрохимиялық коррозиядан қорғайды. Коррозиялық - төзімді қоспалар жасау кезінде қоспада электрохимиялық потенциалдылықтың жоғарғы мәні және ол мүмкіндігінше бір фазалы болуы керек.

Тотығуғаберік болаттар мен қоспаларды классификациялау.

Коррозиялық тұрақтылық жоғарылауы мүмкін,егер: көміртегі құрамын азайту және темірмен бірге қатты қоспалар құрайтын легирлеуші элементтерді енгізу арқылы. Басты

107

коррозиялық тұрақты техникалық қоспаларға құрамында хром мөлшері жоғары тоттанбайтын болаттар, яғни хромды және хромникельді жатады.

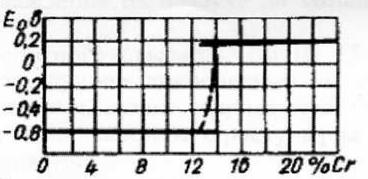

20.1 суретте темірхромды қоспалардағы хром мөлшерінің қоспаның электрохимиялық потенциалына әсері көрінеді.

20.1 сурет. Хромның Fe – Cr қоспаларының потенциалына әсері.

Хромды болаттар.

Мұнда хром мөлшері 13% (13...18%) кем болмауы керек. Коррозиялық тұрақтылық беткі қабатта Сr2O3оксидінің пленкасы түзілуімен түсіндіріледі.

Тоттанбайтын болаттардағы көміртегі қалаусыз болады,себебі ол хром қоспаларын қосып, оларды корбидтерге біріктіреді. Көміртегі мөлшері аз болған сайын тоттанбайтын болаттардың коррозияға төзімділігі жоғары болады.

Болатты келесі ферритті кластарға бөледі: О8Х13, 12Х17, 08Х25Т, 15Х28. Құрамында жоғары мөлшерде хром бар болаттар қатты күйде фазалық түр өзгеріске ұшырамайды, сондықтан оларға шынықтыру жүргізілмейді. Ферритті – хромды болаттардың басты кемшіліктерінің бірі – кристалдың құрылысы ірі болғандықтан , оның сынғыштығы. Бидайықтар арасындағы шекарада хромның жетіспеушілігімен көбінесе бұл болаттар кристалл аралық коррозияға ұшырайды. Бұл құбылысты болдырмау үшін шамалы мөлшерде титан қосылады. Кристаларалық коррозия бидайықтар шекарасындағы хромның аз мөлшері көміртегімен әрекеттесіп корбид түзілуімен түсіндіріледі.Қатты қоспаларда хром концентрациясы шекараларда 13% кем болады және кері потенциал пайда болады.

Ферритті болаттардан азотты – қышқылдық заводтардың құрылғылары дайындалады(құбырлар, бұйымдар ).

Ферритті – хромды болаттардың механикалық қасиеттерін арттыру үшін 2...3% никель қосылады.10Х13113, 12Х17112 болаттары ауыр ортада жұмыс жасайтын жоғарғы қысымға ұшырайтын бұйымдарын жасауға қолданады.1000°С температурада шынықтырудан, 700...750°С жүмсартудан кейін болаттардың аққыштық шегі 1000МПа жетеді.

Болаттардың мартенситтік класы 20Х13, 30Х13, 40Х13 180...250°С шынықтыру мен жүмсарудан кейін 30Х13, 40Х13 болаттарының беріктігі 50...60 НRC жетеді,және олар кесу құралдарын ( хирургиялық ) жасауда қолданылады.

Болаттардың аустениттік класы – жоғары легирленген хромоникельді болаттар болып табылады. Аустениттік кластағы тоттанбайтын болаттар 04Х18Н10, 12Х18Н9Т коррозияға төзімділігінің жоғарылығымен сипатталады.

Аустенитті – ферритті болаттар 12Х21Н5Т, 08Х22Н6Т никельді үнемдеу мақсатында хромоникельдік болаттардың ауыстырғышы болып табылады.

Отқа төзімділік, отқа төзімді болаттар мен қоспалар.

Отқа төзімділік – металл мен қорытпаның жоғары температурада ұзақ уақыт бойы газдық тоттануға қарсы тұру қасиеті.

108

Егер бұйым қышқыл газдық ортада 500-5500 С температурада ешбір жүктемесіз жұмыс жасаса, онда оның тек қана отқа төзімді болса жарайды (мысалы, қыздыру пештерінің детальдары).

Негізі темір қорытпалар 5700 С жоғары температурада қышқылданады, өйткені бұл шартта оксидтік темір FeО( вюстит) металдарында жай тор пайда болады.

Сур.20.2.Хромды болаттың отқа төзімділігіне хромның әсері

Отқа төзімділікті жоғарылату үшін болаттың құрамына кейбір элементтерді енгізеді, бұл элементтер өте тығыз орналасқан, кристалдық торлары бар оттегі оксидін реттейді (хром, кремний, алюминий).

Дәрежелі легирленген болаттың қышқылдануын тоқтату температураға байланысты. Неғұрлым хром құрамының жоғары болуы, соғұрлым болат отқа төзімді болып келеді.

Жоғарғы отқа төзімділікпен мынадай болаттар ие: сильхромдар және никель негізіндегі нихромдар-08X17Т. 36Х18Н25С2. 15Х6СЮ.

Отқа берік болаттар мен қоспаларды классификациялау.

Ыстыққа төзімді материялдардың қазіргілерін мыналарды бөліп айтуға болады: перлиттік,мартенситтік және аустенит ыстыққа төзімді болаттар,никельдік және кобальттік ыстыққа төзімді ерітінділер,қыин балқитын металдар.

3000С-қа дейінгі температурада қалыпты конструкцияланған болаттар өте төзімді,жогарылегирленген болатты қолданбауға да болады.

350...5000С температура аралығында жұмыс істеу үшін перлиттік,ферриттік және мартенситтік болат қолданған жөн.

Перлитті ыстыққа төзімді болаттар.Бұл топқа котельді болат пен сильхром жатады.Бұл болат түрлері котельдік агрегаттар, бу турбиналарын,іштей жылыту двигателдерін жасау үшін қолданылады.Болатты хроммен,молибденмен және ванадиймен жоғарлату қайыра кристалдану(рекристаллизация) температурасын жоғарлату үшін қажет.Жоғары жүмсатылған немесе шынықтырылған қалыпты қолданылады. Соңында бұдан пластинкалы зат пайда болып,аустенитке айналады,бұл жоғарғы ыстыққа төзімділікті қамтамасыз етеді.

Сырғымалы шегі бұл болат түрлеріне қалған дефармацияны қамтамассыз етеді. Яғни 1%- дағы 10000...100000 сағ жұмыс.Перлиттік болат өзінің ергіштігімен ерекшеленеді, көбінесе еріту жұмыстарында қолданылады (мысалы құбыржылытқыш)

Газ турбиналардың бөлшектері үшін жай еритіндері ғана,яғни мартенситтік класстағы болаттар қолданылады 12X2MФСР,12Х2МФБ,15Х12ВНМФ.

Болат құрамындағы хромның көптігі ыстыққа төзімділігін ұлғайтады. Хром, вольфрам, молибден және ванадий қайыра кристалдану(рекристализация)температурасын жоғарлатады.Мұндай металлдардың отқа төзімділігінің жоғарлылығы кристалл торындағы

109

атомдар арасындағы үлкен күштермен және қайыра кристалдану(рекристаллизация) жоғары температурасымен түсіндіріледі.

Қызуға төзімді деталдерді дайындау үшін, дәнекерлеуді қажет етпейтін (двигателдін іштей жану клапандары) хромокремниялық болат қолданылады-сильхром: 40Х10С2М, 40Х9С2, Х6С.

Легерлену дәрежесі өсуімен қызуға төзімді қасиеті артады.10000С температурасы арасында сильхром шынықтыруға ұшырайды және 720-7800С температурада жүмсарту.

500-7000С жұмыстық температурасында аустениттік класты болат қолданылады.Осы болаттардан двигательдер клапанын,газ турбинасынын қанатшасын,реактивті двигательдердін апаратық бөлшектерін және т.б. детальдарды жасайды.

Хромникелдік болаттар басты қызуға төзімді аустенитті болат болып табылады,қосымша легирленген вольфрам,молибден,ванадий және басқа элементтермен.Болат 15-20% хромнан және 10-20% никельден құралады.Қызуға төзімді және қызуға тұрақты,пластикалық,жаксы дәнекерленуі,кесуге және қысымға өндеу қиындау,шамамен 6000С температура арасында кесектеледі.

Структуралық қасиеттеріне қарай болаттар екі топқа бөлінеді:

1.Аустениттік болат гомогендік құрлымымен 17Х18Н9,09Х14Н19В2БР1,12Х18Н12Т. Көміртектін үлесі бұл болаттарда төмен.Аустениттік біркелкілікті жасау үшін болаттар суда 1050...11000С шынықтыруға ұшырайды,сосын 7500С –да құрлымын тұрақтандыру үшінжүмсарту.

2.Аустениттік болат гетерогендік құрлымымен 37Х12Н8П8МФ5,10Х11Н20Т3Р. Болаттарды термиялық өндеуі 1050-11000С шынықтырудан түрады.Шынықтырудан кейін

эксплутациялық жоғары температурасында (600...7500С)- |

тозу. |

|

|

|||

Дисперциялық |

түрде |

осы |

температурада |

процесінде |

түрақты |

үстауы |

карбиттер,карбониттриттер бөлуіне әкеледі ,сондықтан болаттын беріктігі арттады. 700...9000С температура аралығында жұмыс істейтін бөлшектер никель мен кобальт

негізіндегі ерітінділерден жасалады(мысалы: реактивті двигательдер турбинасы).

Никельді ерітінділерді деформацияланған күйде коптеп қолданады.Бұларда 55%-дан астам никель және аздаған комиртегі бар(0,06...0,12%) Ыстыққа төзімділік қасиетімен көптеген ыстыққа төзімді болаттарды басып озады.

Никельді ерітінділер құрамына қарай гомогенді (нихромдар) және гетерогендік (нимониктер) болып бөлінеді.

Нихромдар. Бұл ерітінділердің негізі никель болса, легерлену элементтердің негізгісі хром болып табылады.(ХН60Ю,ХН78Т)

Нихромдар ыстыққа төзімді болмағанымен,ыстыққа қарсы тұра алады.

Оларды аз салмақ түсетін бөлшектер мен тотырқыш ортада колданады, соның ішінде қыздырмалы элементтер үшін.

Нимониктер төрттік никель еріндісі болып табылады,яғни хром (шамамен 20%)- титан(шамамен-2%), алюминий (шамамен 1%) (ХН77ТЮ, ХН70МВТЮБ, ХН55ВМТФКЮ). Тек термиялық өңделген күйінде ғана қолданады. Термиялық өңдеу 10500С...11500С аралығында ауада шындау мен 600...8000С жүмсартудан тұрады.

Қиын легирленген никельді ерітінділерді ыстыққа төзімділігін арттыру үшін,қатты ерітінділерге кобальт, молибден мен вольфрамды енгізу арқылы жүзеге асады. 9000С-дан жоғары температурада жұмыс істей алатын негізгі материал-қиын еритін металдар негізіндегі ерітінді, яғни вольфрам, молибден, ниобий және т.б. жатады. Қиын ерітін металлдардың еру температурасы: вольфрам-34000С, тантал-30000С, молибден-26400С, ниобий-24150С, хром-19000С.

Көп жағдайда балқыманы молибден негізінде қолданады. Балқымаға лигерлеуші қоспалар ретінде титан, цирконий, ниобий қосады. Қышқылданудан қорғау мақсатында силицирлеу жүргізеді,балқыма бетінде қалыңдығы 0,03...0,04 мм болатын MoSi2 қабаты пайда болады.. 1700оС температурада силицирленген бұйымдар 30 сағатқа дейін жұмыс жасай алады.

110

Вольфрам – ең қыин балқитын металл. Оны әртүрлі бағытта, электротехника мен электронида (накал жіптері, вакуум аспаптарындағы қыздырғыштар) болаттар мен балқымаларға лигерлеуші элемент ретінде қолданады.

Вольфрамға лигерлеуші элемент ретінде молибден,рений,танталды қолданады. Рений қосылған вольфрам балқымалары пластикалығын – 196оС дейін сақтайды және 1800оС температурадағы беріктік шегі 150 МПа болады.

Вольфрам негізіндегі балқымаларға жарыққа төзімділігі төмен қасиет тән,оксидтің пайда болған қабаттар металл көлемінен 3 есеге артып кетеді, сондықтан олар жарылады және бұзылады.

Глоссарий

1.Қоршаған орта әсерінен металдың бұзылуын тотығу деп атаймыз.

2.Тотығуды қоршаған ортаға байланысты химиялық және электрохимиялық деп айыруға болады.

3.Электрохимиялық тотығу су ерітінділерінде және де ылғалы бар жай атмосферада болады.

Отқа төзімділік – металл мен қорытпаның жоғары температурада ұзақ уақыт бойы газдық тоттануға қарсы тұру қасиеті.

Сөздік

Аса берік шойын-высокопрочный чугун Аққыштық шегі-предел текучести Беріктік шегі-предел прочности

Еркіндік дәреже саны –число степеней свободы Жасыту-отжиг Жұмсарту-отпуск Тозу-старение Тотығу-окисление Құрылым-структура

Қайыра кристалдану-рекристаллизация Қорытпа-сплав Қатты ерітінді-твердый раствор Кесек-слиток

ҚЦК қырлык центрілген кубтық торГЦК гранецентрированная кубическая решетка КЦК колемдік центрілген кубтық торОЦК объемно-центрированная кубическая решетка Кесінді ереже-правило отрезков Соққы тұтқырлықударная вязкость Соғылымды шойын-ковкий чугун Ұяшық-ячейка

111

|

|

|

Мазм ұны |

|

|

|

|

Кіріспе ................................................................................................................................. |

|

|

|

|

|

|

3 |

1.Металтану.Металдардың атомдық-кристалдық құрылысының ерекшеліктері ........ |

4 |

||||||

2.Нақты металдардың құрылысы. Кристалдық құрылымдағы ақаулар |

........................ |

9 |

|||||

3.Металдардың кристалдануы. Металдарды зерттеудің әдістері................................... |

|

|

13 |

||||

4.Жалпы қорытпа теориясы.Қорытпалардың құрылысы, кристалдануы және |

|

||||||

қасиеттері. Күй диаграммасы........................................................................................... |

|

|

|

|

19 |

||

5.Қосқұрамды қорытпа күйінің диаграммасы................................................................ |

|

|

|

23 |

|||

6.Жүктеу, кернеу (күштеу) және деформация. Механикалық қасиеттері.................... |

31 |

||||||

7.Механикалық қасиеттер (жалғасы). |

Технологиялық және |

пайдаланымдық |

|

||||

қасиеттер....................................................................................................................... |

|

|

|

|

...... |

|

37 |

8.Материалдың |

конструкциялық |

төзімділігі.Поликристалдық |

денелердің |

|

|||

деформациялық ерекшелігі.Тойтару,қайтымдылық |

және қайта кристалдану...... |

43 |

|||||

9.Теміркөміртекті қорытпалар. Теміркөміртек күй диаграммасы................................. |

|

|

48 |

||||

10.Болаттар. Болаттардың жіктелуі мен таңбалануы...................................................... |

|

|

53 |

||||

11.Шойындар. Темір-графит күй диаграммасы. Сұр шойынның құрылымы, қасиеті, |

|

||||||

жіктелуі және маркалануы............................................. |

|

|

................................................... |

|

|

58 |

|

12.Металды термиялық өндеу түрлері. Болатты термиялық өндеудің негізгі |

|

||||||

теориялары...................................................................................................................... |

|

|

|

|

..... |

|

64 |

13. Болаттың |

термиялық |

өңдеудің |

негізгі теориясы. Нормальданудың және |

|

|||

жасытудың технологиялық ерекшеліктері мен мүмкіндігі......................................... |

|

|

70 |

||||

14.Шынықтыру мен жұмсартудың технологиялық ерекшеліктері мен .....мүмкіндігі |

75 |

||||||

15.Болаттарды |

химия-термиялық |

өңдеу: |

цементтендіру, |

|

азоттандыру, |

|

|

нитроцементтендіру және диффузионды металлдандыру............................................ |

|

|

79 |

||||

16.Металдарды беріктендіру әдістері............................................. |

|

................................. |

|

|

84 |

||

17.Конструкциялық болаттар. Легирленген болаттар.................................................... |

|

|

89 |

||||

18.Конструкциялық |

болаттар. |

Конструкциялық |

|

болаттардың |

|

||

классификациясы............................................................................................................... |

|

|

|

|

|

94 |

|

19.Аспапты болаттар...................................... |

|

..................................................................... |

|

|

|

100 |

|

20.Тотығуғаберік болаттар мен қоспалар. Отқа төзімдіболаттар мен қоспалар. |

|

||||||

Отқа берік болаттар мен қоспалар........................................................................ |

|

|

............. |

|

104 |

||

112