- •Министерство образования и науки Российской Федерации

- •Введение

- •1 Ознакомления с общей структурой предприятия

- •2 Характеристика термического цеха

- •2.1 Характеристика термической обработки

- •Закалка

- •Цементация

- •2.2 Оборудование термического цеха. Характеристика оборудования, используемые в термическом цехе.

- •Электропечь камерная.

- •Соляные электрованны.

- •Ванна селитровая

- •2.3 Характеристика сырья и материалов

- •2.4 Технологический процесс термической обработки на примере изготовления режущего инструмента.

- •2.6 Перечни производственных вредностей и опасностей

- •Оценки условий труда по показателям тяжести трудового процесса

- •Оценки условий труда по показателям напряженности трудового процесса

- •Итоговая таблица по оценке условий труда термиста, постоянно занятого у печей на горячих работах, по степени вредности и опасности.

- •Анализ систем и средств обеспечения безопасности, используемых в термическом цехе

- •Оценка травмобезопасности рабочего места.

- •Обеспеченность средства индивидуальной защиты:

- •3 Совершенствование систем и средств безопасности, используемых в термическом цехе

- •Предложения по совершенствованию норм на средства индивидуальной защиты (сиз) для термистов, постоянно занятых у печей на горячих работах

- •Расчет искусственного освещения

- •Построим схему расположения светильников

- •Расчет душирования

- •Установка душирующего патрубка.

- •Заключение

- •Список использованной литературы

- •Приложение а.

Соляные электрованны.

Электрованны представляют собой футерованную камеру, заполненную расплавленной солью, в которую опущены металлические электроды, и состоят из кожуха, футеровки, электродной группы, выемных устройств и нагревателя. Кожух круглый, сварной из листового проката. Футеровка состоит из огнеупорного тигля, сложенного из высокоглиноземистых блоков, утрамбованной засыпки из высокоглиноземистого мертеля, слоя секторных кирпичей из легковесного шамота, теплоизоляции из легковесного шамота и пенодиатомита. Три электрода массивного сечения свободно опущены в углы шестигранного огнеупорного тигля. Каждый электрод выполнен из двух частей – электродержателя и рабочей части, которая является сменным элементом. Для подсоединения токоподводящих шин к электродержателям приварены контактные пластины. Удаление паров солей с зеркала электрованны производится вытяжным устройством, подсоединенным к цеховой вытяжной вентиляционной системе. Выемной нагреватель предназначен для пуска электрованны. Термообрабатываемые изделия опускаются в расплав на специальных подвесках. В электрованнах имеется ручное или автоматическое управление подачей напряжения на электроды.

Электродные ванны более экономичны, чем ванны с внешним обогревом, т.к. в них теплота выделяется непосредственно в теплоносителе (соли) и таким образом уменьшаются ее потери в окружающую среду.

Ванна селитровая

Ванна свинцовая

Ванна масляная, ванна с водой

Ванна промывки и нейтрализации с электроподогревом

План термического участка (см. Приложение А).

В состав термического цеха входят производственные и вспомогательные отделения, служебные и бытовые помещения. Производственное отделение разбивается на участки, предназначенные для определенных операций термической обработки или для определенных деталей. В состав вспомогательных отделений входят склады деталей, поступающих на термическую обработку, склады готовых деталей, вспомогательных материалов, приспособлений, трансформаторные подстанции.

2.3 Характеристика сырья и материалов

2.4 Технологический процесс термической обработки на примере изготовления режущего инструмента.

Материал: Марка стали Р18 по ГОСТ 8570-80. Сталь Р18 относится к быстрорежущим сталям нормальной теплостойкости. Быстрорежущие стали широко применяют для режущих инструментов,. Инструмент из быстрорежущих сталей обладает достаточно высокой стабильностью свойств, что особо важно в условиях гибкого автоматизированного производства.

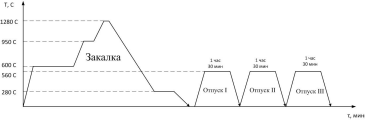

Закалка.

Первый подогрев в шахтной печи до 600 ˚С.

Второй подогрев в соляной (электродной) ванне до 950 ˚С. Состав раствора: BaCl2 – 96%, MgF2 – 4% - раскислитель).

Окончательный подогрев в соляной (электродной) ванне того же состава.

Соляные ванны должны быть очищены от осадков и тщательно раскислены.

Для предупреждения образования трещин и повышенных термических напряжений нагрев под закалку ведут с одним или двумя подогревами. Первый подогрев при 400-600 °С, второй при 800-950 °С. Время выдержки при подогреве обычно берут удвоенным по сравнению с выдержкой при окончательном нагреве. Выдержку при окончательном нагреве выбирают из расчета 10-15 с на 1 мм диаметра (толщины) для инструмента диаметром 5-30 мм.

Предварительное охлаждение производить в закалочном баке с маслом И-20А до температуры 300 оС, а затем на воздухе.

Отпуск

Нагрев в селитровой ванне (KNO3 – 100%) до t = 565 ˚С и выдержка 1 час 30 минут.

Отпуск трехкратный.

Отпуск быстрорежущих сталей выполняется при температурах 550-570 °С, 2-3 раза по 1 ч. Быстрорежущие стали с большой устойчивостью остаточного аустенита требуют трех - и даже четырехкратного отпуска. Будем выполнять трехкратный отпуск при температуре 565 °С с выдержкой 1ч 30 мин.

Охлаждение после каждого отпуска до температуры цеха.

Очистка.

Промыть в моечной машине при t = 80 – 90˚С в 5% растворе NaNO2 до удаления соли.

Схема

термической обработки изделия.

На термическом участке основными рабочими являются термисты.

Вспомогательные рабочие выполняют вспомогательные операции по обслуживанию основного технологического процесса: электрик по ремонту и обслуживанию оборудования; слесарь по ремонту оборудования; уборщик; контролёр ОТК.

В своей работе я буду рассматривать условия труда термиста, постоянно занятого у печей на горячих работах.

Термист должен знать:

устройство обслуживаемых электрических печей (камерных, шахтных) и ванн различных систем;

охлаждающие жидкости и правила их применения в зависимости от температуры нагрева и марки стали;

основы химико-термической обработки металлов в пределах выполняемой работы;

правила выбора режима термической обработки деталей и инструмента средней сложности из углеродистых и легированных сталей;

основные свойства сталей различных марок, цветных металлов и их сплавов;

изменения в структуре металлов, происходящие при термообработке;

назначение, принцип работы и правила применения различных приборов (механических, электрических, оптических) при термообработке;

методы правки изделий после закалки.

Должностные обязанности:

термическая обработка (закалка, отпуск, отжиг, нормализация) по установленному технологическим процессом режиму различных заготовок, простых деталей, пружин и инструмента из углеродистых и легированных сталей, цветных металлов и их сплавов в электрических печах;

термическая обработка сложных деталей из углеродистых, низколегированных и специальных легированных сталей на автоматических установках;

термическая обработка деталей средней сложности в цианистых, свинцовых, селитровых, соляных, хлоробариевых и щелочных ваннах различных конструкций;

обслуживание термических печей по отжигу ковкого чугуна;

правка деталей после термообработки;

зачистка шкуркой свободных от гравировки мест на молотах;

определение твердости металла и температуры его нагрева.

Оценка условий труда термиста на ОАО « КаМЗ»: по степени вредности класс 3.4 – вредные, по степени травмобезопасности к классу 3 – опасные.