- •1. Определение машины, механизма, узла, детали.

- •2.Критерии работоспособности деталей машин. Интенсивность отказов.

- •3. Резьбовые соединения. Классификация резьб. Расчет элементов резьбы на прочность.

- •4. Соединение деталей машин с натягом. Расчет на прочность.

- •5. Шпоночные, шлицевые и профильные соединения. Расчет на прочность.

- •6. Условия самоторможение в резьбе. Необходимость стопорения резьб.

- •7. Расчет резьбы на срез и смятие.

- •8. Назначение и конструкция шариковых подшипников. Расчет на статическую грузоподъемность.

- •9. Форма и размеры катетов сварных соединений. Расчет на прочность стыковых сварных соединений.

- •10. Назначение и конструкция роликовых подшипников качения. Расчет на динамическую грузоподъемность.

- •11. Подшипники качения. Контактные напряжения в подшипниках качения.

- •12. Подшипники качения. Условные обозначения. Виды разрушения подшипников при эксплуатации машин и механизмов.

- •13. Ременные передачи. Геометрическое соотношение и кинематика ременной передачи.

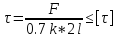

- •14. Расчет на прочность таврового сварного соединения.

- •15. Заклепочные соединения. Условия нагружения заклепок. Прочные и прочноплотные заклепочные соединения. Применяемые материалы.

- •16. Валы и оси. Расчет по сопротивлению усталости. Запас сопротивления усталости.

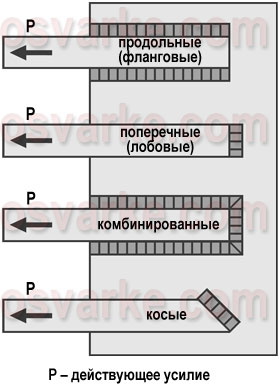

- •17. Сварные нахлесточные соединения. Типы сварных швов. Расчет на прочность при растяжении.

- •18. Расчет подшипников качения на долговечность.

- •19. Подшипники скольжения. Применяемые материалы. Конструкция.

- •23. Геометрия зуба цилиндрических зубчатых колес. Влияние количества зубьев на его форму. Методика расчета зубьев на изгиб.

- •25. Подшипники качения. Определение эквивалентной динамической нагрузки и подбор подшипника.

- •26. Силы, действующие в полюсе зацепления зубчатых колес. Направление и разложение сил.

- •27. Механические передачи. Назначение. Основные характеристики.

- •28. Расчёт зубьев прямозубых цилиндрических передач на изгиб.

- •29. Расчёт зубьев прямозубых цилиндрических передач по контактным напряжениям.

- •31.Типы ременных передач. Материалы ременных передач. Конструкции ремней и шкивов. Силы действующие в передаче.

- •32. Шевронные зубчатые колёса. Усилия в зацеплении. Особенности расчёта. Методы изготовления.

- •33. Валы и оси. Применяемые материалы. Элементы конструкции валов. Этапы проектного и проверочного расчётов.

- •34. Червячные передачи. Конструкции червяков и червячных колёс. Материалы применяемые в червячных парах. Особенности расчёта.

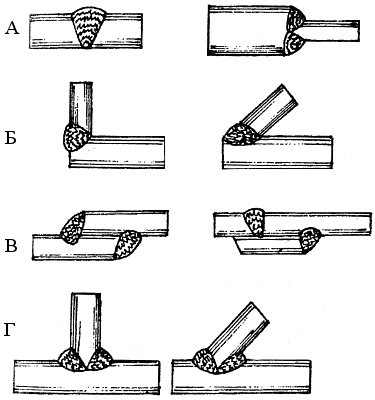

- •35. Типы сварных соединений. Образование зоны термического влияния. Характер разрушений сварных соединений.

- •37. Расчёт затянутого болта. Схема нагружений соединения.

- •38. Элементы конструкции цилиндрических зубчатых колёс. Коэффициент формы зуба. Определение шестерни. Определение зубчатого колеса.

- •39. Цепные передачи. Определение передаточного отношения. Расчет межосевых расстояний.

- •40. Заклёпочные соединения. Типы заклёпок. Механизм заклёпочного соединения деталей. Материалы заклёпок.

- •41. Основные геометрические характеристики цилиндрического зубчатого колеса.

- •42. Компенсация осевых, радиальных, угловых погрешностей при соединении валов муфтами.

- •44.Муфты.Общие сведения.Классификация.

- •45. Шлицевые и зубчатые соединения.

- •46. Фрикционные передачи. Контактные напряжения и контактная прочность.

- •47. Коэффициент тяги ременной передачи

- •48. Ременные передачи. Профиль клинового ремня. Методика расчёт передач.

- •49. Конические зубчатые передачи. Формы зубьев. Особенности расчёта и прочность.

- •50. Силовые соотношения в винтовой паре.

- •51. Распределение осевой нагрузки по виткам резьбы

- •52. Червячные передачи. Основные виды червяков. Применяемые материалы.

- •53. Расчёт болтового соединения, нагруженного внешней растягивающей нагрузкой.

- •54. Расчет валов на жесткость.

17. Сварные нахлесточные соединения. Типы сварных швов. Расчет на прочность при растяжении.

Нахлесточное — сварное соединение предусматривает наложение одного элемента на другой в одной плоскости с частичным перекрытием друг друга. Такие соединения чаще всего встречаются в строительно-монтажных работах, при сооружении ферм, резервуаров и т.д.

Лобовой шов – сварочный шов, расположенный перпендикулярно к приложенной нагрузке.

k-катет шва, l-длина шва.

Сварные швы по внешнему виду подразделяются на

нормальные (плоские);

выпуклые (усиленные) и

вогнутые (ослабленные).

Фланговым швом называют сварной шов, расположенный параллельно растягивающей нагрузке. Катет шва принимают >=3 мм, если толщина листа 3 мм. Для такого соединения:

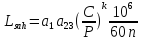

18. Расчет подшипников качения на долговечность.

Для подшипников качения определяют скорректированный по уровню надежности и условиям применения расчетный ресурс (долговечность) подшипника, ч:

Где С-базовая динамическая грузоподъемность подшипника, Р-эквивалентная динамическая нагрузка, k-показатель степени: k=3-для шариковых, k=10/3-для роликовых, n-частота вращения кольца, а1-коэффициент долговечности в функции необходимой надежности принимают по табл., а23- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации. Вместо индекса s в обозначении ресурса записывают цифру s=100-Pt, где Pt-надежность при определении ресурса, %.

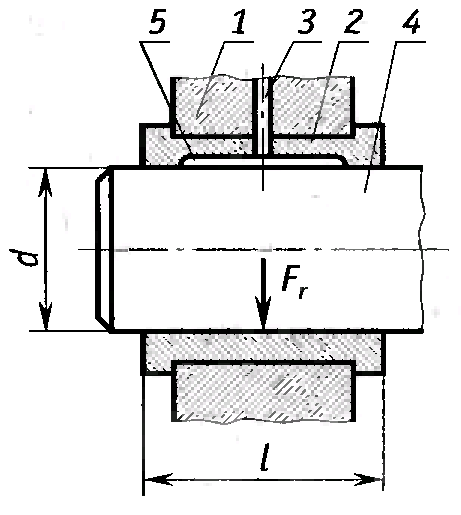

19. Подшипники скольжения. Применяемые материалы. Конструкция.

Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш или втулка из антифрикционного материала (часто используются цветные металлы), и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, который позволяет свободно вращаться валу. Для успешной работы подшипника зазор предварительно рассчитывается.

Подшипники скольжения применяются:

при особо высоких частотах вращения;

при ударных и вибрационных нагрузках;

для точных опор с постоянной жесткостью;

для разъемных опор;

Достоинства:

надежно работают в высокоскоростных приводах;

бесшумно работают; 3)имеют сравнительно малые радиальные размеры;

могут воспринимать значительные ударные и вибрационные нагрузки.

Недостатки:

высокие требования к наличию смазочных материалов => постоянный контроль;

сравнительно большие осевые размеры; 3)значительные потери на трение.

Радиальные подшипники скольжения:

1 – корпус; 2 – вкладыш; 3 – отверстие для подачи смазочного материала; 4 – цапфа; 5 – маслораздаточная канавка.

Материал вкладышей выбирают с учетом условий работы, назначения и конструкции опор, а также стоимости и дефицитности материала. При невысоких скоростях скольжения (υ< м/с) применяют чугуны. При значительных нагрузках (р до 15 МПа) и средних скоростях скольжения (υ до 10 м/c) широки используют бронзу. Наилучшими антифрикционными свойствами обладают оловянные бронзы. Баббиты разных марок применяют для подшипников скольжения, работающих в тяжелых условиях. Металлокерамические вкладыши вследствие пористости пропитываются маслом и могут длительное время работать без подвода смазки. Из неметаллических материалов для вкладышей применяют текстолит, капрон, нейлон, резину, дерево и др. Неметаллические материалы устойчивы против заедания, хорошо прирабатываются, могут работать без смазки или с водяной смазкой, что имеет существенное значение для подшипников гребных винтов, пищевых машин и т.п.

20. Напряженные и ненапряженные шпоночные соединения. Преимущества и недостатки. Область их применения. Определение рабочей длины шпонки.

Соединения двух соосных цилиндрических деталей для передачи вращения между ними осуществляется с помощью шпонки.

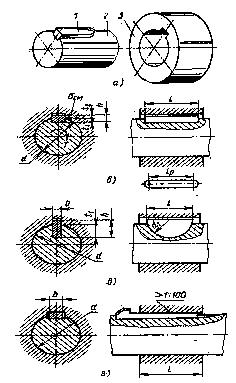

В машиностроении применяют ненапряженные (без нагрузки) соединения (с помощью призматических и сегментных шпонок (в соответстивии с рисунком 17, б и в), и напряженные соединения (с помощью клиновых шпонок (в соответстивии с рисунком 17, г))

Соединения призматическими шпонками. Применяются в конструкциях наиболее широко, так как просты в изготовлении и имеют сравнительно небольшую глубину врезания в вал.Соединения характеризуются существенно неравномерным распределением нагрузки и напряжений как по высоте сечения, так и по длине шпонки. Это вызывает упругопластическое смятие рабочих граней пазов и шпонки, закручивание ее, особенно при наличии зазора между валом и ступицей. Поэтому длину шпоночных соединений ограничивают (l≤1,5d), а посадку зубчатых колес, шкивов, полумуфт и других деталей на валы осуществляют с натягом. lраб=lобщ-b

Сегментные шпонки имеют более глубокую посадку и не перекашиваются под нагрузкой, они не требуют ручной пригонки. Однако глубокий паз существенно ослабляет вал, поэтому сегментные шпонки используют преимущественно для закрепления деталей на малонагруженных участках вала (например, на входных или выходных хвостовиках валов). lраб=lобщ-b/2

Клиновые шпонки 1 изготовляют с уклоном 1 : 100 (рис. 151). Их устанавливают в пазы с некоторым усилием. Клиновые шпонки передают не только вращающий момент, но и осевое усилие. Осевое усилие — силовое воздействие на деталь, возникающее при рабочем перемещении вдоль оси вала.Соединения клиновыми шпонками применяют в тихоходных передачах.

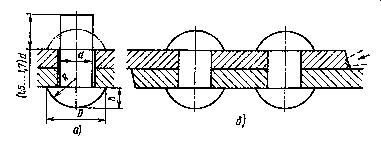

21. Заклепочные соединения. Расчет на прочность.

Заклепка представляет собой стержень круглого сечения с головками на концах, одну из которых, называемую закладной, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке. Заклепки стягивают соединяемые детали, в результате чего часть или вся внешняя продольная нагрузка на соединения передается силами трения на поверхности стыка.

Рисунок – Заклёпка с полукруглыми головками и простейшее заклёпочное соединение

Расчет заклепок в соединении, находящемся под действием продольной нагрузки, сводится по форме к расчету их на срез. Трение в стыке учитывают при выборе допускаемых напряжений среза. При центральном действии нагрузки предполагается равномерное распределение сил между заклепками.

В заклепочном соединении допустимая нагрузка, отнесенная к одной заклепке,

![]()

где d - диаметр стержня заклепки; [τ]ср - условное допускаемое напряжение заклепки на срез; i - число срезов.

При центрально действующей нагрузке F необходимое число заклепок z=F/F1.

Заклепки на смятие в односрезном или двухсрезном силовом соединении проверяют по формуле

![]()

где s - толщина стенки соединяемых деталей.

Проверка на смятие плотных соединений не нужна, так как в них вся продольная нагрузка воспринимается силами трения в стыке.

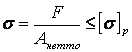

Соединяемые элементы проверяют на прочность в сечениях, ослабленных заклепками:

Допускаемое напряжение для соединений стальных деталей заклепками из сталей Ст2 и Ст3 при расчете по основным нагрузкам: на срез заклепок [τ]ср=140 МПа и на смятие [σ]см=280?320 МПа, на растяжение соединяемых элементов из стали Ст3 [σ]р=160 МПа.