Tehnologiya_konstruktsionnyh_materialov

.pdf

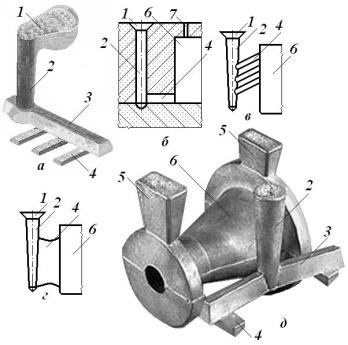

Для производства отливок в песчаных и некоторых других формах ча-

ще всего применяют ЛС, показанную на рис. 3.5, а.

Рис. 3.5. Типы литниковых сис-

тем

а - горизонтальная литниковая система; б – сифонная; - ярус-

ная; г - вертикально- щелевая; д

– отливка с литниковой систе-

мой; 1 - литниковая чаша ( во-

ронка); 2 – стояк; 3 – шлакоуло-

витель; 4 –питатели; 5 – прибы-

ли; 6 – отливка, 7 -выпоры.

Она имеет: 1- литниковую чашу (или воронку), смягчаю-

щую удар струи металла о форму; 2 – стояк, выполненный в виде усеченного конуса; 3 – шлакоуловитель, который служит для задерживания шлака; 4 –

питатели, передающие металл в полость формы. На верхних частях отливки устанавливают выпоры 7, представляющие собой вертикальные каналы, рас-

ширяющиеся кверху и служащие для выхода из формы воздуха и газов в мо-

мент заполнения ее металлом.

При производстве отливок из металлов, имеющих большую усадку

(сталь, алюминиевые сплавы ), вместо выпоров ставят прибыли 5, назначение которых – подпитывать жидким металлом отливку в момент ее затвердева-

ния и тем предотвращать образование усадочных раковин в местах отливки,

затвердевающих в последнюю очередь.

Изготовление литейных форм

Процесс изготовления литейных форм называется формовкой. Это ос-

новная, наиболее сложная и весьма ответственная операция, от которой в значительной мере зависит качество отливки.

51

В зависимости от степени механизации различают ручную и машин-

ную формовку. Ручную формовку применяют в единичном и мелкосерийном производстве мелких и средних отливок и при изготовлении крупных и особо крупных отливок, машинную – в серийном и массовом производстве.

Ручная формовка

В зависимости от конфигурации отливки и условий производства при-

меняют различные методы ручной формовки: формовка в почве, в опоках, по шаблону, в стержнях другие виды, из которых наибольшее распространение получила формовка в парных опоках. При этом используются как разъемные,

так и неразъемные модели.

Формовка по цельной модели в двух опоках производится в тех случаях,

когда модель имеет простые внешние очертания и извлечение модели из формы не представляет трудностей.

Формовка в двух опоках по разъемной модели осуществляется в сле-

дующей последовательности. Нижнюю часть модели 2 (рис. 3.6, б, в), модели Рис. 3.6. Схема получения отливки в двух опоках по

разъемной модели:

а – модель; б, в – изготов-

ление нижней полуформы;

г - изготовление верхней полуформы; д – стержень;

е - форма в сборе; 1 – мо-

дельная плита; 2 – нижняя часть модели; 3 – игла; 4 – питатель; 5 – шлакоуловитель; 6 – стояк; 7 - верх-

няя часть модели; 8 – вентиляционные каналы.

питателей и нижнюю опоку ставят на модельную плиту 1. На модель наносят облицовочную смесь, затем – наполнительную. Смесь уплотняют трамбов-

кой. Излишек смеси срезают, накалывают вентиляционной каналы 8, облег-

чающие выход газов из формы при заливке металла. Нижнюю полуформу

52

переворачивают на 180º. На плоскость разъема по центрирующим шипам ставят верхнюю часть модели 7, модели шлакоуловителя, стояка и выпоров.

Устанавливают верхнюю опоку, поверхность разъема посыпают тонким сло-

ем разделительной смеси и производят формовку верхней полуформы (рис.

3.6, г, д). После окончания изготовления верхней полуформы прорезают лит-

никовую воронку, удаляют модели стояка и выпоров, снимают верхнюю по-

луформу.

Из полуформ удаляют половины моделей, модели питателя и шлако-

уловителя. В нижнюю полуформу устанавливают стержень и закрывают форму. Полуформы скрепляют для предотвращения ухода жидкого металла по разъему формы во время заливки.

Формовка с подрезкой применяется для изготовления отливок по не-

разъемной модели со сложной или криволинейной конфигурацией (рис. 3.7).

Рис. 3.7 Формовка с подрезкой:

а – отливка; б – модель;

в - уплотненная нижняя полуформа; г - нижняя полуформа после уда-

ления излишков смеси;

д – форма в сборе; А – объем смеси, препятствующей извлечению модели.

При установке модели на модельную плиту модель (рис. 3.7, в) не при-

легает к ней плоскостью, поэтому при уплотнении смеси модель со всех сто-

рон оказывается окружена формовочной смесью, извлечь ее из формы без разрушения последней невозможно. В этом случае полуформу поворачивают на 180º и производят подрезку так, чтобы модель свободно извлекалась из полуформы без ее повреждения.

Образовавшуюся фасонную поверхность разъема, включая поверхность подрезки, тщательно приглаживают и покрывают разделительным песком.

Устанавливают верхнюю опоку, модели стояка и выпоров и изготавливают

53

верхнюю полуформу по обычной технологии. После окончания формовки снимают верхнюю опоку, прорезают в нижней полуформе питатели и извле-

кают из нее модель. Форму собирают и заливают металлом.

Такой способ изготовления формы трудоемок, поэтому применяется в единичном производстве.

При необходимости получения большего количества отливок часто применяют формовку по «фальшивой» опоке, которая является как бы фи-

гурным щитком. Такой способ позволяет исключить операцию подрезки.

Фальшивая опока выполняет роль фигурной модельной плиты.

Формовка по модели с отъемными частями применяется при изготов-

лении достаточно сложных по конфигурации отливок в тех случаях, когда использование модели с одним разъемом не обеспечивает ее извлечение из формы.

На рис. 3.8 представлена модель от-

ливки с разъемом по плоскости А-А.

Рис.3.8. Формовка по модели с отъемными частями:

1 - модель, 2 – отъемные части, 3 - шпильки,

4 – полуформа верха, 5 – полуформа низа Выступающие части препятствуют извлече-

нию половинок модели из полуформ. Эта проблема не решается и при выборе другой плоскости разъема. Поэтому помимо разъема

в конструкции модели предусматривают отъемные части 2, которые прикре-

пляются к модели с помощью шпилек.

Формовку нижней опоки производят по обычной технологии, до уров-

ня шпилек, осторожно уплотняя ее около отъемных частей, после чего шпильки вынимают и набивают оставшуюся часть формы. Аналогично осу-

ществляют формовку верха.

54

При извлечении модели из полуформ отъемные части остаются в по-

лости формы. Их извлекают из полуформ, смещая в горизонтальном направ-

лении.

Машинная формовка

Машинная формовка применяется для производства отливок в массо-

вом и серийном производствах. При машинной формовке вместо моделей используют модельные плиты, на которых закрепляют модели отливки, мо-

дели литниковой системы, а также центрирующие штыри и втулки. Плиты односторонние, т.е. на одной плите монтируют половины моделей верхней полуформы, на другой – нижней полуформы.

Машинная формовка обеспечивает равномерное уплотнение формо-

вочной смеси, более высокую геометрическую точность отливок, повышает производительность труда, исключает трудоемкие ручные операции.

По способу уплотнения смеси применяются прессовые, встряхиваю-

щие, пескодувные и пескострельные машины, пескометы.

Принцип действия прессовых машин заключается в уплотнении фор-

мовочной смеси в опоке путем сжатия ее вместо набивки. Уплотнение смеси может осуществлять верхним и нижним прессованием, из которых более ши-

рокое применение нашли машины с верхним прессованием.

На столе 6 машины закрепляется подмодельная плита с моделью 5

(рис. 3.9). На плиту по штырям устанавливают опоку 1 и наполнительную рамку 4

Рис. 3.9. Схема верхнего прессования:

1 – опока; 2 – колодка; 3 – траверса; 4 – на-

полнительная рамка; 5 – модель; 6 – стол машины.

с формовочной смесью. Сжатым воздухом стол вместе с опокой поднимается вверх, и колодка уп-

лотняет формовочную смесь. Наибольшее уплот-

нение смеси происходит в верхней части опоки, а наименьшее – у самой мо-

дели 5.

55

Прессовые машины применяют при изготовлении невысоких форм (до

200 мм) в опоках площадью 600 х 800 мм.

Сущность процесса уплотнения встряхиванием приведена на рис. 3.10, а. На столе машины укрепляют модельную плиту с моделью 3. По штырям уста-

навливают опоку 4 и после заполнения ее смесью в полость цилиндра 1 по-

дают сжатый воздух, под давлением которого поршень со столом, моделью,

опокой с формовочной смесью поднимается вверх на высоту 25 … 100 мм.

Боковая поверхность поршня открывает выхлопное отверстие и давление воздуха под поршнем резко снижается. Стол под действием собственной массы падает и ударяется о станину машины. В результате удара происходит уплотнение формовочной смеси, однако за один удар смесь в опоке не может хорошо уплотниться, поэтому удары повторяются с частотой 30 … 80 ударов в минуту.

Рис. 3.10. Схема уплотнением встряхиванием (а) и подпрес-

совкой (б):

1 –цилиндр; 2 – стол; 3 – мо-

дель; 4 – опока; 5 – прессовое устройство.

Наибольшая плотность набивки при встряхивании - у модели, наименьшая - в верхних слоях, поэто-

му при изготовлении высоких форм необходимо дополнительное уплотнение верхних слоев. На практике большое распространение получили встряхи-

вающие машины с верхней допрессовкой (рис. 3.10, б). Недостаток встряхи-

вающих машин – их сравнительно невысокая производительность и сильный шум в цехе вследствие ударов стола.

Для набивки средних и крупных форм, а также для изготовления стержней применяют пескометы (рис. 3.11). Основное звено пескомета – ме-

тательная головка 4, в которую по ленточному транспортеру непрерывно по-

дается формовочная смесь.

56

На роторе 3 закреплены лопатки – ковши 1,которые при быстром вра-

щении ротора (1 500 об/мин) захватывают смесь 2. Благодаря центробежной силе смесь уплотняется в самом ковше, а затем спрессованный пакет 5 вы-

брасывается вертикально вниз в опоку.

Рис. 3.11. Схема работы пескомета:

1 –ковш; 2 – формовочная смесь; 3 – ротор; 4

– метательная головка; 5 – пакет смеси; 6 -

модель; 7 – опока.

Метательная головка во время работы пескомета равномерно перемещается по пло-

щади над опокой и создает равномерное уп-

лотнение всех слоев смеси, независимо от площади и высоты опоки. Пескомет приме-

няют для уплотнения крупных литейных

форм.

В серийном и массовом производствах для изготовления форм приме-

няются пескодувные и пескострельные (рис. 3.12) машины. Как пескодувные,

Рис. 3.12. Схема работы пескострельной машины:

1 – формовочная смесь; 2 – бункер; 3 –

шибер; 4 –головка; 5 – гильза; 6 – вента; 7

– изготовленный стержень; 8 – стержне-

вой ящик; 9 – стол.

так и схожие с ними по принципу дейст-

вия пескострельные машины обеспечива-

ют высокую производительность, но плотность набивки смеси не велика. По-

этому эти машины широко используются для изготовления стержней, проч-

ность которых определяется главным образом применяемыми крепителями, а

не плотностью набивки.

57

Более удобны и производительны пескострельные машины, в которых сжатый воздух поступает в пескострельную головку 4 и, проходя через пер-

форированные стенки гильзы 5, выстреливает смесь в стержневой ящик (или опоку) 8. Выход воздуха из стержневого ящика происходит через венты 6.

Автоматическая безопочная формовка используется для изготовления мелких отливок из чугунов и стали в серийном и массовом производствах.

Пескострельная головка 4 (рис. 3.13) осуществляет заполнение про-

странства между модельными плитами 3 и 5 формовочной смесью и предва-

рительное ее уплотнение. Окончательное уплотнение происходит при Рис. 3.13. Схема без-

опочной формовки:

а – схема машины; б –

схема заливки;

1 – прессовый цилиндр;

2 – прессовая плита; 3, 5

– модельные плиты; 4 –

пескострельная головка;

6 – полость формы;

стрелками указаны этапы формовки.

перемещении левой модельной плиты 3 под действием прессового цилиндра

1 вправо. При достижении заданной плотности формовочной смеси правая модельная плита отбрасывается вверх и поршень перемещает уплотненный ком смеси влево, прижимая его к ранее полученным комьям. Отпечатки мо-

делей, расположенные на двух смежных сторонах комьев, образуют полости формы 6 (рис. 3.13, б), которые представляют собой непрерывный ряд форм,

заливаемых расплавленным металлом.

После затвердевания и охлаждения отливок формы разрушают, формо-

вочную смесь отправляют на повторное использование, а отливки – в отделе-

ние обрубки.

58

Автоматические формовочные линии

В современных литейных цехах формовочные машины располагаются около замкнутого конвейера (рис. 3.14), который состоит из ряда тележек 8,

движущихся по рельсам транспортера 6. Пустые опоки с позиции выбивки 7

подаются к формовочным машинам низа 1 и верха 2. Нижние полуформы пе-

реворачивают на 180º и передают на конвейер, где в них устанавливают стержни. Верхние полуформы передаются на позиции 5, где происходит сборка форм. На участке 4 происходит заливка форм расплавленным метал-

лом и перемещение их по охлаждающей ветви 3 конвейера к позиции выбив-

ки опок 7. Здесь литейные формы устанавливаются на вибрационную решет-

ку, формовочная смесь разрушается и просыпается через решетку, на кото-

рой остаются отливки.

Рис. 3.14. Схема работы замкну-

того конвейера:

1 - формовочный автомат низа;

2 - формовочный автомат верха;

3 - охлаждающая ветвь; 4 – уча-

сток заливки форм; 5 – позиция сборки форм; 6 – транспортер; 7 – позиция выбивки опок; 8 – тележка.

Изготовление стержней

Стержни делают в специальных стержневых ящиках, проектируемых при разработке модельного комплекта.

Внутренняя полость стержневого ящика соответствует конфигурации стержня и стержневых знаков, с помощью которых он устанавливается и ук-

репляется в форме. Стержневые ящики могут быть без разъема или с разъе-

мом для удобства извлечения готового стержня.

В индивидуальном производстве стержни изготавливают вручную в деревянных стержневых ящиках. В крупносерийном и массовом производст-

ве стержни изготавливают в металлических ящиках на обычных формовоч-

ных машинах и специальных стержневых машинах.

59

Процесс изготовления стержней состоит из трех последовательно вы-

полняемых операций: формовка сырого стержня, сушка, отделка и окраска.

Сложные стержни составляют из нескольких простых отдельных частей,

склеиваемых или скрепляемых после сушки различными способами.

В современных крупных цехах стержни изготавливают на автоматизи-

рованных линиях пескодувных или пескострельных автоматов, на которых одновременно с изготовлением стержней предусматривается их сушка в на-

греваемых металлических ящиках, ящиках с холодным твердением или по-

средством продувки СО2.

В массовом производстве широко применяется технология изготовле-

ния стержней по нагреваемой оснастке, которая постепенно вытесняется тех-

нологией изготовления стержней по холодной оснастке. Изготовление стержней в нагреваемой оснастке основано на использовании стержневой смеси, в которой в качестве связующего используется синтетическая смола.

Такая смесь вдувается в нагретый металлический стержневой ящик, где про-

исходит отверждение смолы. После непродолжительной выдержки стержень извлекают из ящика. Стержни, полученные этим способом, имеют высокую прочность, точность размеров, газопроницаемость.

Изготовление стержней из жидкостекольных смесей производится про-

дувкой стержня углекислым газом для химического отверждения жидкого стекла.

Использование холоднотвердеющих смесей для изготовления стержней основано на использовании в качестве связующего синтетической смолы, ко-

торая отверждается при нормальной температуре в стержневом ящике в при-

сутствии катализатора.

Охлаждение, выбивка и очистка отливок

Охлаждение отливок до температуры выбивки длится от нескольких минут до нескольких суток и недель в зависимости от размера и толщины стенок отливок. Для сокращения продолжительности охлаждения отливок используют методы принудительного охлаждения.

60