Tehnologiya_konstruktsionnyh_materialov

.pdf

при конструировании деталей машин и приборов с точки зрения их дальней-

шей эксплуатации и выборе технологии их изготовления. Направление мак-

симальных (растягивающих и сжимающих) напряжений, возникающих при работе деталей, должно совпадать с направлением волокон, а направление максимальных касательных напряжений должно быть перпендикулярно во-

локнам. Снизить негативное влияние волокнистой структуры можно, произ-

водя деформацию металла в различных направлениях. Так заготовку для из-

готовления зубчатого колеса можно получить резанием из катаного прутка

(рис. 4.4, а). В этом случае растягивающие напряжения, действующие на зу-

бья 2 и 3 при контакте с сопрягаемым колесом, действуют поперек волокон 1,

что снижает надежность данного изделия. При изготовлении зубчатого коле-

са из полосы в различных зубьях

Рис. 4.4 Макро-

структура зубча-

тых колес, полу-

ченных различ-

ными способами:

а – из катанного прутка; б – из по-

лосы; в – из поло-

сы, подвергнутой осадке; 1 – волокна; 2, 3 – зуб зубчатого колеса.

волокна будут ориентированы различно относительно наибольших растяги-

вающих напряжений: в зубе 2 – вдоль волокон, а в зубе 3 - поперек (рис. 4.4,

б). Если же отрезанную от того же прутка заготовку предварительно под-

вергнуть осадке (рис. 4.4, в), то волокна получают почти радиальное направ-

ление и напряжения, возникающие при изгибе, направлены вдоль волокна,

что улучшает эксплуатационные характеристики изделия.

91

4.3. Прокатное производство

Прокатка – процесс пластического деформирования заготовки между вращающимся (валки) или поступательно перемещающимся (клиновые пли-

ты) инструментом с целью придания исходной заготовке заданных размеров,

формы и механических свойств.

Процессы прокатки принято делить на продольную и специальную прокатку. К специальной прокатке относятся поперечная, поперечно-

винтовая и поперечно-клиновая прокатка.

Продольная прокатка

При продольной прокатке заготовка подвергается обжатию между вращающимися навстречу друг другу валками с параллельными осями вра-

щения. При этом у заготовки, совершающей поступательное перемещение,

уменьшается площадь поперечного сечения и увеличивается длина. На рис. 4.5 приведена схема продольной прокатки полосы.

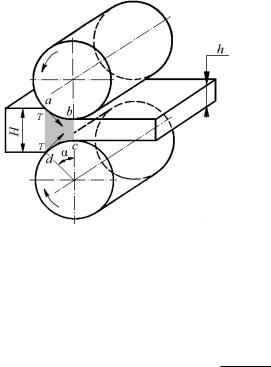

Рис. 4.5 Схема продольной прокатки:

1 – заготовка; 2 – валок; H, h – начальный и конечный размер заготовки; Т – сила трения; α – угол захвата; a b – дуга захвата; a d – плос-

кость входа; b c – плоскость выхода; a b c d –

очаг (зона) деформации.

Полоса толщиной Н силами трения Т,

возникающими между её поверхностью и по-

верхностями прокатных валков, втягивается в зазор между валками и обжи-

мается до толщины h. Разность между начальным Н и конечным h размерами заготовки называется абсолютным обжатием, а относительное обжатие вы-

числяется по формуле: H h 100%. Относительное обжатие за один

H

проход зависит от угла захвата α и составляет 10…60%. Контакт металла с валками осуществляется по дуге ab, называемой дугой захвата, а зона, огра-

92

ниченная плоскостями входа ad и выхода bc и дугами захвата, называется очагом или зоной деформации.

Продольная прокатка характеризуется непрерывностью воздействия инструмента на металл и, как следствие этого, отличается высокой произво-

дительностью. Во многих случаях она позволяет получить заготовки, при-

ближающиеся по форме и размерам к готовым изделиям, а для строительства и транспортного машиностроения прокаткой можно получать готовые эле-

менты сооружений и машин. При прокатке литых заготовок (слитков) проис-

ходит их многократное обжатие в горячем состоянии. Это способствует по-

вышению плотности металла за счет залечивания литейных дефектов, порис-

тости, микротрещин и придает катаным заготовкам высокую прочность и герметичность при небольшой толщине.

Форма поперечного сечения проката называется профилем. Совокуп-

ность профилей различных формы и размеров называется сортаментом. Сор-

тамент проката (рис. 4.6), получаемого методами продольной прокатки,

Рис. 4.6. Основной сортамент проката:

а – простой геометрической формы; б –

фасонный прокат.

можно разделить на сортовой и листовой прокат. В зависимости от термического режима обработки различают горячий и холодный прокат.

Рабочим инструментом для прокатки служит валок изготовленный из отбелен-

ного чугуна или из углеродистой либо ле-

гированной стали.

Рабочая часть валка, называемая обычно бочкой, находится в контакте с деформируемой заготовкой. Для получения сортового или фасонного про-

ката на бочке валка вытачиваются канавки той или иной формы, называемые ручьями. Промежутки между ручьями называются буртами. Ручьи верхнего

93

и нижнего валков образуют фигурный просвет между валками, называемый калибром. Каждая пара прокатных валков образует несколько калибров. По способу вреза в валки калибры делят на открытые и закрытые. В открытых калибрах линия раздела (граница перехода профиля с одного валка на дру-

гой) параллельна оси валков (рис. 4.7, а). В закрытых калибрах линии разде-

ла перпендикулярны или наклонны или наклонны к оси валков (рис. 4.7, б).

Рис. 4.7. Виды калибров:

а – открытый; б – закрытый.

По назначению калибры разделя-

ются на обжимные (уменьшающие се-

чение заготовок), черновые (подготови-

тельные) и чистовые. К обжимным ка-

либрам относятся прямоугольные, ром-

бические, квадратные и овальные. Под-

готовительные калибры имеют форму, постепенно приближающуюся к за-

данной. Так для чистового круглого профиля берется овал, для квадрата – ромб и т.д. Чистовые калибры соответствуют окончательному профилю про-

ката с учетом изменения размеров при охлаждении металла и допусков на размеры готового проката.

Количество калибров через которые будет пропускаться заготовка для получения заданных размеров и формы выбирается в зависимости от разме-

ров и формы сечения исходной заготовки и сложности профиля готового проката. Для рельсов обычно используют 9 калибров, для балок 9 … 13, а для проволоки 15…19.

Процесс прокатки осуществляется на прокатных станах, которые пред-

ставляют из себя целый комплекс машин осуществляющих деформирование металла во вращающихся валках и выполнение вспомогательных операций

(отделка проката, его резка, охлаждение, правка, удаление поверхностных дефектов и другие).

94

Собственно процесс деформирования заготовки осуществляется на главной линии прокатного стана (линии рабочих клетей). Вариант главной линии представлен на рис. 4.8. Она состоит из рабочей клети, шпинделей для

Рис. 4.8. Схема главной линии прокатного стана:

1 – станина; 2 – прокатные валки; 3 – поперечина; 4 – шпиндели; 5 - шесте-

ренная клеть; 6, 8 – муфта; 7 – редуктор; 9 – двигатель.

привода валков, шестеренной клети, редуктора, муфт и электродвигателя.

Рабочая клеть представляет собой две станины 1, соединенные между собой стяжными болтами и поперечиной 3. В рабочей клети на подушках с подшипниками располагаются прокатные валки 2, а также вспомогательные механизмы для регулировки зазора между валками. Шестеренная клеть 5

служит для разделения крутящего момента по отдельным валкам, если при-

вод осуществляется от одного общего двигателя. Шпиндели 4 предназначены для передачи крутящего момента от шестеренной клети прокатным валкам при отклонения от соосности до 10…12°, что позволяет регулировать рас-

стояние между валками, перемещая их в вертикальном направлении. Редук-

тор 7 используется для увеличения крутящего момента от двигателя 9 к про-

катным валкам.

По назначению прокатные станы разделяют на обжимные, заготовоч-

ные, рельсобалочные, крупносортовые, среднесортовые, мелкосортовые,

проволочные, толстолистовые, широкополосные, тонколистовые, станы хо-

лодной прокатки, трубопрокатные, бандажепрокатные, колесопрокатные и станы специального назначения.

95

Поперечно-винтовая прокатка

Процесс поперечно-винтовой прокатки осуществляют на двух или трех валках, вращающихся в одну сторону. Оси валков - пересекающиеся или скрещивающиеся прямые.

Процессы поперечно-винтовой прокатки реализованы на станах: вин-

товой прокатки в винтовых калибрах; винтовой прокатки с меняющимся по-

ложением осей рабочих валков; продольной прокатки тел вращения (колец,

дисков).

На станах винтовой прокатки осуществляется деформация исходного круглого прутка путем его ввинчивания в межвалковое пространство, обра-

зованное двумя или тремя валками с винтовыми калибрами, вращающимися в одну сторону. Вращательное и поступательное движение заготовки дости-

гаются вращением валков и соответствующим их наклоном к оси прутка.

Деформация прутка при этом происходит вследствие изменения формы вит-

ков на валках, постепенно приближающейся к требуемой конфигурации и размерам готового изделия (рис. 4.9). Этот процесс весьма эффективен для прокатки червяков, крупных винтов, оребренных труб.

Для прокатки коротких тел вращения используются станы для прокат-

ки в винтовых калибрах. Особенностью данной схемы прокатки является то,

что в последнем витке калибра бурты сделаны более высокими, что способ-

ствует образованию тонкого перешейка и полному отделению прокатанного изделия от остальной части заготовки. Этот процесс используется для про-

катки заготовок шаров диаметром 4…120 мм (рис. 4.10).

Поперечно-винтовая прокатка - единственный способ получения шаров с волокном вдоль конфигурации детали, что обеспечивает наряду со спосо-

бами повышения плотности металла (вакуумирование, непрерывное литьё)

повышение надёжности и длительного срока службы шаров и подшипника в целом.

96

Поперечно-винтовую прокатку можно с успехом использовать для про-

катки и других тел вращения небольшой длины, что позволяет значительно поднять производительность и снизить расход металла, уходившего ранее в стружку (рис. 4.11.).

Рис. 4.9. Схема непрерывного |

Рис. 4.10. Поперечно-винтовая прокатка |

накатывания резьбы на |

шаров. Оси валков - скрещивающиеся |

винтах неограниченной длины. |

прямые: 1 – проводки; 2 – валки |

|

Рис. 4.11. Схема прокатки: |

|

а – осей пластинчатых цепей, б - |

|

роликов. |

На станах для поперечно-винтовой прокатки осуществляют и процесс прошивки сплошной заготовки.

Исходные заготовки имеют посто-

янное по длине сечение. Их полу-

чают непрерывным литьём (слитки) и прокаткой (прокат). Слитки имеют форму цилиндра или правильной многогранной призмы, подкат - форму сплошного или полого цилиндра. Прокатку проводят, как правило, в горячем состоянии. В процессе прошивки исходной заготовки на косорасположенных

97

валках (оси валков скрещиваются) получают толстостенную гильзу – заго-

товку для получения бесшовной трубы (рис. 4.12.).

Рис. 4.12. Поперечно-винтовая про-

катка заготовки трубы (гильзы):

а – схема создания растягивающих напряжений в центральной части заго-

товки; б – схема прокатки; 1 - валок; 2

– заготовка; 3 - направляющий холо-

стой валок; 4 – оправка (прошивень); 5

- гильза; 6 - стержень.

Гильза - толстостенная относительно небольшой длины труба. Служит заготовкой для раскатки труб заданных размеров продольной и поперечно-

винтовой прокаткой.

Параметры прокатки (соотношение диаметров валков и заготовки, угол между осями валков и заготовки и наклона конической части валка) подоб-

раны так, чтобы из-за неравномерности деформации в центральной части за-

готовки создавались растягивающие радиальные напряжения, как показано на рис. 4.12, а. Под действием этих напряжений металл в центральной зоне заготовки разрыхляется и образуется полость. Чтобы предупредить образо-

вание трещин на поверхности полости и получить заготовку трубы заданных размеров, устанавливают коническую оправку 4 (прошивень). Оправку уста-

навливают с опережением момента самопроизвольного образования полости на 2...3 мм. Оправку закрепляют на стержне, конец которого установлен во вращающейся опоре. После окончания прокатки гильзу снимают со стержня и направляют на трубопрокатные станы для её дальнейшей раскатки в трубу.

Станы винтовой прокатки с меняющимся положением осей прокат-

ных валков применяют для производства ступенчатых валов и осей большой длины (при соотношении длины к диаметру более 10…20). К таким изделиям относят полуоси автомобилей, торсионные валы, вагонные оси, периодиче-

ский прокат и др.

98

Периодический прокат - прокат, поперечное сечение которого перио-

дически изменяется вдоль оси прокатываемой заготовки. Прокат с перемен-

ным по длине сечением используют в виде фасонной заготовки при горячей штамповке, что позволяет применить более простые штампы, увеличить про-

изводительность при штамповке, снизить отходы и улучшить качество про-

дукции. Периодический прокат применяют также в виде заготовок для обра-

ботки резанием, что позволяет значительно повысить производительность,

сократить расход металла и объём доделочных операций. Периодической прокаткой получают заготовки шатунов автомобильного двигателя, осей ва-

гонов и тепловозов, лопаток турбин.

Для данной схемы прокатки используются трехвалковые прокатные станы с пересекающимися осями вращения рабочих валков. Для обеспечения более благоприятных условий прокатки заготовки без рыхлых участков в сердцевине в ней создается осевое натяжение (рис. 4.13.). Изменение сечения прокатываемой заготовки осуществляется синхронным сведением и разведе-

нием прокатных валков с помощью гидравлических цилиндров, управляемых специальной следящей системой.

Рис. 4.13. Схема прокатки перио-

дических профилей на трехвалко-

вом стане Данная схема прокатки

предназначена для изготовления заготовок, имеющих форму тел вращения (ступенчатых осей, ва-

лов, осесимметричных фасонных заготовок) и профилирования заготовок для последующей деформировании на другом оборудовании. Процесс формоиз-

менения сопровождается вращательным движением деформируемой заготов-

ки. Поперечно-клиновая прокатка - высокопроизводительная ресурсосбере-

гающая технология обработки металлов давлением с коэффициентом исполь-

зования металла

99

(КИМ) 0,8…0,98. Формообразование изделия осуществляется путем пере-

распределения металла вдоль оси заготовки движущимся поперек оси клино-

вым инструментом. Конфигурация деталей весьма многообразна: с цилинд-

рическими, коническими и сфероидальными поверхностями со всевозмож-

ными канавками и выступами. Получаемые детали отличаются высокой прочностью и износостойкостью в процессе эксплуатации.

Поперечно-клиновая прокатка

Для макроструктуры свойственно изменение формы волокон. При по-

перечно-клиновой прокатке (ПКП) формируется новая макроструктура (рис. 4.14.): волокна непрерывны на всем протяжении заготовки; волокна плавно огибают выступы и впадины; волокна уплотнены к поверхности.

Рис.4.14. Макроструктура изде-

лия, полученного поперечно-

клиновой прокаткой.

Макроструктура, получае-

мая в результате поперечно-клиновой прокатки, позволяет улучшать экс-

плуатационные характеристики изделий.

Из известных принципиальных схем ПКП наибольшее применение по-

лучили плоскоклиновая (рис. 4.15, а) и валковая (рис. 4.15, б). На основе этих Рис. 4.15. Поперечно-клиновая прокатка

на плоскоклиновом инструменте (а) и

на клиновых валках (б): 1,3 – нижний и верхний клиновые ручьи; 2, 4 – нижний и верхний валки (плиты); 5 – заготовка;

6 – нож.

схем спроектированы соответствующие виды оборудования. В процессе экс-

плуатации каждого вида определились их преимущества и недостатки, а так-

же наиболее целесообразные области использования каждой конструкции.

100