Tehnologiya_konstruktsionnyh_materialov

.pdfСущность процесса ПКП заключается в упругопластическом качении заго-

товки между двумя клиновыми инструментами, параллельно перемещающи-

мися навстречу друг другу и установленными на плитах или вращающимися в одну сторону и установленными на валках с параллельными осями.

Процесс ПКП осуществляется в следующей последовательности. Ис-

ходная заготовка подается в рабочую зону стана на ось прокатки и распола-

гается поперек заходных частей инструментов. Инструментам сообщается встречное поступательное или вращательное движение. Заходные части обо-

их инструментов внедряются в заготовку с диаметрально противоположных сторон, вызывают ее вращение и образование кольцевой канавки. В после-

дующем кольцевая канавка расширяется за счет раскатывания металла на-

клонными гранями инструмента, происходит перемещение избыточных объ-

емов металла в осевом направлении, профилирование и удлинение заготовки.

В результате прокатки заготовка приобретает негативный профиль инстру-

мента. На заключительной стадии прокатки осуществляют калибрование профиля и ножами, установленными по обе стороны инструментов, отрезают избытки металла от прокатанного изделия.

Область эффективного использования ПКП — производство ступенча-

тых изделий с различной конфигурацией ступеней и перепадами диаметров до 4 и более раз. Если в изделии наибольшую площадь поперечного сечения имеет ступень квадратного или шестигранного профиля, то в качестве исход-

ной заготовки используют пруток аналогичного профиля и указанная ступень при прокатке изделия сохраняется без изменений. Плоскоклиновые станы наиболее эффективны при изготовлении большой номенклатуры высокоточ-

ных деталей сложной конфигурации с частыми переналадками. Валковые станы целесообразно использовать при массовом производстве одного - двух изделий, особенно коротких, с относительно невысокими требованиями к их точности.

ПКП обеспечивает по сравнению со штамповкой повышение произво-

дительности в 1,5…2 раза, уменьшение расхода металлопроката на 10…30%, 101

повышение точности, сокращение трудоемкости последующих операций, по-

вышение стойкости инструмента (60…300 тыс. шт.) и значительное сокра-

щение затрат на его изготовление. В тоже время в машиностроении ПКП, не-

смотря на её существенные преимущества, в ряде случаев не выдерживает конкуренции с поперечно-винтовой прокаткой. При поперечно-винтовой прокатке инструмент универсальный, а при поперечно-клиновой - только для данного типоразмера. Расходы на инструмент оправдывают себя только при крупносерийном и массовом производстве и ограниченной номенклатуре де-

талей. Заготовки длиной более 750...800 мм требуют громоздких и очень до-

рогих станов.

Поперечная прокатка

Процесс поперечной прокатки осуществляют на двух или трёх вращающихся в одну сторону валках. Заготовка в виде прутка, трубы или штампованной заготовки круглого сечения в процессе прокатки вращается в другую сторо-

ну. По одной схеме оси валков и заготовки параллельны, в процессе прокатки сближаются (рис. 4.16). По второй схеме прокатка осуществляется с осевой

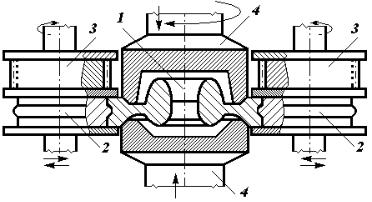

Рис. 4.16. Прокатка зубьев шестерен с предварительной обкаткой поверхности под зубья: 1 – штампованная за-

готовка; 2 – валок предвари-

тельного профилирования поверхности; 3 – зубчатый

валок; 4 – оправка.

подачей заготовок в зазор между вращающимися валками (рис. 4.17). Горя-

чей прокаткой получают заготовки цилиндрических шестерён с зубьями (мо-

дуль 7...15 мм), а также бочкообразные ролики подшипников и другие детали с заданным внешним и внутренним профилем. Поперечной прокаткой в калиброванных валках изготавливают зубчатые колеса, звездочки и беговые дорожки крановых колес. Применение поперечной прокатки взамен черновой

102

механической обработки дает экономию металла на 10...30%, в 5…10 раза снижает трудоемкость изготовления и на 20…25% увеличивает долговеч-

ность изделий.

Рис. 4.17. Схема прокатки шестерни с осевой подачей заготовки:

1 – заготовка; 2 – кольцевой индуктор; 3 – зубчатые валки; 4 - прокатываемая шестерня.

Производство гнутых профилей

Гнутые профили проката относятся к виду металлопродукции, которые изготавливают мето-

дом последовательного формоизменения полос и листов в валках профилеги-

бочных станов. Они могут иметь поперечное сечение самой различной кон-

фигурации замкнутой и полузамкнутой формы. Они могут иметь перфориро-

ванную поверхность, могут быть плакированы пластиками и другими покры-

тиями.

Если поперечно-винтовая, поперечная и поперечно-клиновая прокатка,

сочетают элементы прокатки и объёмной штамповки, то профилирование ленты сочетает элементы прокатки и листовой штамповки. Сущность про-

цесса состоит в том, что форму сечения ленты последовательно изменяют на профилегибочных станах при помощи нескольких пар вращающихся фасон-

ных валков (роликов). Процесс непрерывный, а при сварке концов рулонов ленты - бесконечный. Кроме роликов с горизонтальной осью устанавливают ролики наклонные и вертикальные.

Применение гнутых из плоского проката профилей позволяет эконо-

мить до 35% металла, по сравнению с профилями, полученными сортовой прокаткой, т. к. они имеют более высокую точность и низкую шероховатость.

Гнутые профили применяют в автомобильной (ветровые рамки, радиа-

торные трубки и др.) и авиационной промышленности, строительные (про-

фили для оконных и фонарных переплётов, поручни лестниц и др.). Гнутые

103

профили значительно дешевле прессованных, но уступают им по прочности,

сложности сечения. Они могут быть изготовлены только из пластичных, с

низким сопротивлением деформации, материалов (алюминий, низкоуглеро-

дистая сталь и т. п.).

4.4. Прессование

Прессование металлов - способ обработки давлением, заключающийся в выдавливании металла из замкнутой полости (контейнера) через отверстие инструмента (матрицы), форма и размеры которого определяют сечение прессуемого изделия. Различают следующие виды прессования: с прямым истечением металла или прямое прессование (направление движения металла совпадает с направлением движения пресс-шайбы, рис. 4.18, а) и с обратным или обратное прессование (металл течёт навстречу движению матрицы, ко-

торая выполняет функции пресс-шайбы, рис. 4.18, б).

При прямом прессовании профиля сплошного сечения пресс-штемпель

1 через пресс-шайбу 2 передаёт давление на заготовку 6, находящуюся в кон-

тейнере. При этом металл заготовки выдавливается в отверстие матрицы 4,

закрепленной в матрицедержателе 3, и образует профиль. При прессовании трубы с прямым истечением металл заготовки выдавливается в кольцевой за-

зор между матрицей и иглой, образуя трубу заданной конфигурации. В этом случае заготовка перемещается не только относительно контейнера, но и от-

носительно иглы.

При прямом прессовании из-за трения поверхности заготовки о стенки контейнера центральные слои металла опережают внешние. Это явление еще больше усиливается при охлаждении внешних слоев стенками контейнера.

На некотором этапе прессования по центру заготовки со стороны пресс-

шайбы образуется воронка, через которую в центральную часть изделия втя-

гиваются поверхностные, загрязненные окислами и смазкой, слои, образуя так называемую пресс-утяжину. Наличие пресс-утяжины в изделии недопус-

тимо. Поэтому прессование на этой стадии прекращают, годное изделие от-

104

деляют, а оставшийся в контейнере металл (пресс-остаток) направляется в переплавку. Неравномерность деформации приводит к различию структуры и свойств по сечению изделия; особенно это заметно при прессовании прутков большого диаметра.

Рис. 4.18. Схемы прессования прутка:

а - прямое; б - обратное; 1 – пресс-

штемпель; 2 – пресс-шайба; 3 – матри-

цедержатель; 4 – матрица; 5 – пресс-

изделие; 6 – заготовка; 7 – пробка; 8 –

удлиненный матрицедержатель.

При обратном прессовании сило-

вое воздействие на заготовку осуществ-

ляется через контейнер, получающий движение через укороченный пресс-

штемпель — пробку 7, запирающую контейнер. С другой стороны контейнер запирается удлинённым матрицедержателем 8, в котором закреплена матрица

4. При перемещении контейнера вместе с ним перемещается заготовка 6, и

металл выдавливается в канал матрицы, образуя профиль.

При обратном прессовании трение металла о поверхность контейнера отсутствует, вследствие чего неравномерность структуры и свойств по сече-

нию изделия значительно меньше, уменьшается и величина пресс-остатка.

Кроме того, при обратном прессовании значительно меньше усилия (на

25…30%), требуемые для деформирования металла, благодаря чему возмож-

но снижение температуры нагрева заготовок и повышение скорости процес-

са. Вместе с тем конструкция инструмента при обратном прессовании слож-

нее, чем при прямом.

Существуют и другие способы прессования: труб из сплошной заго-

товки с предварительной прошивкой её иглой; сплошных и полых профилей плавно-переменного или ступенчато-переменного сечения; широких ребри-

105

стых листов (панелей) из плоского (щелевого) контейнера и т.д. Промыш-

ленное применение находит также гидростатическое прессование металла

(гидроэкструзия), при котором давление на заготовку передаётся через жид-

кость. При этом способе силовое поле создаётся жидкостью высокого давле-

ния, подаваемой в контейнер от внешнего источника, или давлением на жид-

кость уплотнённого пресс-штемпеля.

Прессование металлов осуществляется как с предварительным нагре-

вом заготовки и инструмента, так и без нагрева. Холодное прессование (т. е.

без нагрева) используют при обработке легкодеформируемых металлов (оло-

ва, свинца, чистого алюминия). Холодное гидростатическое прессование вследствие весьма высоких давлений и отсутствия трения заготовки о по-

верхность контейнера позволяет обрабатывать и более труднодеформируе-

мые металлы и сплавы (дуралюмины, медные сплавы, стали). Горячим прес-

сованием получают изделия из различных металлов и сплавов: алюминие-

вых, титановых, медных, никелевых, а также тугоплавких металлов. Наибо-

лее высокие температуры нагрева заготовок (до 1 600…1 800°С) используют при прессовании вольфрама и молибдена.

При прессовании деформируемый материал находится в условиях не-

равномерного всестороннего сжатия, вследствие чего значительно повыша-

ется его пластичность. Это позволяет обрабатывать давлением даже хрупкие материалы, неподдающиеся обработке другими способами (прокаткой, ков-

кой, волочением). К недостаткам прессования можно отнести значительный износ инструмента (вследствие значительных контактных напряжений и температур), неравномерность свойств по длине прессованного изделия и значительные (до 15 %) технологические отходы (передний конец профиля и пресс-остаток).

Прессование металлов осуществляют на горизонтальных гидравличе-

ских прессах (рис. 4.19) или на вертикальных гидравлических прессах. В не-

которых случаях для холодного прессования труб из легкодеформируемых металлов используют прессы с механическим приводом.

106

Прессованием получают (рис. 4.20) прутки диаметром 3…250 мм,

проволоку диаметром 1…6 мм, трубы диаметром 20...600 мм с толщиной стенки 1,0…1,5 мм и более, сплошные и полые профили.

Рис. 4.19. Гидравличе-

ский пресс для прессова-

ния:

1 – гидравлический ци-

линдр; 2 – пресс-

штемпель; 3 – пресс-шайба; 4 – заготовка; 5 – матрица; 6 – пресс-изделие.

Рис. 4.20. Профили, полученные прес-

сованием.

4.5. Волочение

Волочение - протягивание заго-

товок через сужающееся отверстие в инструменте, называемом волокой.

Конфигурация отверстия определяет форму и размеры получаемого профиля. Схемы основных процессов волоче-

ния представлены на рис. 4.21.

На рис. 4.21, а представлена схема волочения круглого прутка или про-

волоки из круглой заготовки. При многопереходном волочении можно полу-

чить профили значительно более сложного сечения: уголок, крестообразное сечение, тавровое, двутавровое и другие. На рис. 4.21, б показана схема во-

лочения трубы без оправки. Обычно толщина стенки при этом увеличивает-

ся. На рис. 4.21, в, г, д представлены варианты волочения трубы с утонением стенки.

Волочение трубы на короткой оправке (рис. 4.21, в), закрепленной для исключение её затягивания в волоку силами трения;

107

Волочение трубной заготовки с незакрепленной коническо - ступенча-

той оправкой (рис. 4.21, г), которая не затягивается в волоку вследствие равенства сил затягивающих и отталкивающих оправку от волоки. Та-

кая оправка называется самоустанавливающейся;

Рис. 4.21. Схемы основных процессов волочения:

а, – прутка (проволоки) из круглой заготовки; б – трубы с без оправки; в, г, д

–трубы с оправкой; 1 – заготовка; 2 – волока; 3 – изделие; 4 – оправка.

Волочение трубной заготовки на длинной оправке (рис. 4.21, д), кото-

рая протягивается через волоку вместе с трубой. Труба, удлиняясь, пе-

ремещается по оправке в направлении противоположном направлению волочения.

Напряженное состояние металла в деформационной зоне при волоче-

нии создает условия, при которых пластичность металла значительно ниже,

чем при процессах прокатки и прессовании. Это определяет относительно низкие обжатия (25…30%) за один переход при волочении. В связи с упроч-

нением металла от перехода к переходу и снижением при этом его пластиче-

ских характеристик в последующих переходах степень обжатия ещё более понижается. Это понижает и допустимую общую суммарную деформацию.

Поэтому, для восстановления пластических характеристик необходимо при-

менять более частые промежуточные отжиги, чем при других процессах об-

работки металлов давлением.

Для волочения прутков диаметром 16…100 мм и труб диаметром

16…300 мм, а также для выполнения небольших по объему заказов, волоки

108

изготавливают из стали. При волочении заготовок диаметром 0,1…60 мм, а

также для получения больших партий продукции, применяют волоки из твердых сплавов на основе карбида вольфрама. Для волочения заготовок из цветных металлов и сплавов волоки изготавливают из стали и нихрома (диа-

метр заготовок до 2 мм), вольфрама и молибдена (диаметр заготовок до 1

мм), алмазные волоки (диаметр заготовок до 0,5 мм).

Волочением получают проволоку диаметром 0,002…4 мм, прутки и профили фасонного сечения, тонкостенные трубы, в том числе и капилляр-

ные. Волочение применяют также для калибровки сечения и повышения ка-

чества поверхности обрабатываемых изделий. Волочение чаще выполняют в холодном состоянии, когда пластическую деформацию сопровождает наклеп,

это используют для повышения механических характеристик металла, на-

пример, предел прочности возрастает в 1,5…2 раза.

4.6. Ковка

Ковка - процесс обработки металлов давлением, при котором формо-

изменение заготовки осуществляется путем нанесения по ней одиночных или последовательных ударов или осуществления нажатий с использованием универсального или подкладного ковочного инструмента.

В качестве исходных материалов при ковке используются слитки, про-

кат, обжатые заготовки (блюмсы), а также заготовки полученные методом непрерывной разливки, центробежным литьем и сварные.

Процессы ковки осуществляются на машинах динамического действия

– молотах, и на машинах статического действия – прессах.

При выборе ковочного оборудования исходят в первую очередь из тех-

нологических возможностей этого оборудования. Поковки массой до 150 кг куют преимущественно на ковочных молотах и очень редко на прессах. По-

ковки массой более 150 кг и до 1 000 кг изготавливаются как на молотах, так и на прессах. Поковки массой более 1 000 кг получают, как правило, на ко-

вочных прессах.

109

Молоты относятся к группе машин ударного (динамического) дейст-

вия. Энергия удара на этих машинах прямо пропорциональна массе падаю-

щих частей и квадрату их скорости падения в момент встречи с деформируе-

мой заготовкой. Мощность молота определяется массой падающих частей, а

также энергией удара. В кузнечном производстве в основном используются пневматические и паровоздушные молоты.

У паровоздушных молотов энергоноситель (пар или сжатый воздух)

служит для подъема падающих частей, удержания их на весу и разгона их в момент совершения рабочего хода. Для изготовления средних по массе и размерам поковок применяются паровоздушные молоты арочного типа с массой падающих частей до 3 т (рис. 4.22, а). Для изготовления крупногаба-

ритных поковок, требующих большей массы падающих частей и большего просвета между стойками станины применяются ковочные молоты мостового типа с массой падающих частей до 8 т (рис. 4.22, б). С целью снижения виб-

раций фундамента и повышения к.п.д. молота, масса шабота у этих машин Рис. 4.22.Схема паровоздушного

ковочного молота:

а – арочного типа

(L – до 2800 мм, Н

– до 630 мм); б –

мостового типа (L1

– до 4500 мм, Н1 –

до 800 мм); 1 – па-

ровоздушный привод; 2 – баба молота; 3 – верхний боёк; 4 – нижний боёк; 5

– шабот.

должна быть равной пятнадцатикратной номинальной массе падающих час-

тей молота.

Пневматические приводные молоты (рис. 4.23), в отличие от паровоз-

душных, не требуют дополнительных затрат на содержание котельной или

110