Kospekt_lektsy_po_fiz_khimii

.pdf

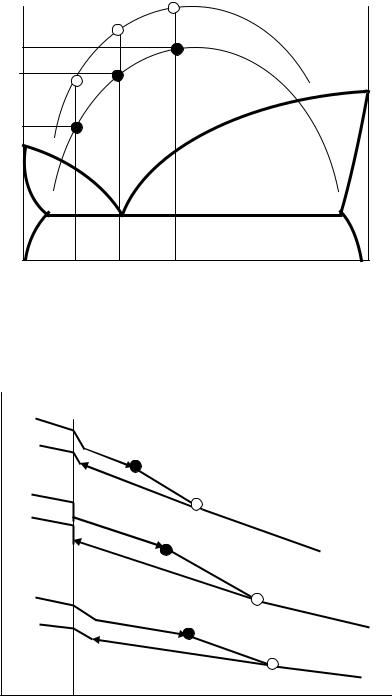

T

Расплав

Tпл

Начало кристаллизации

Кристалл

Стекло

0 |

ln t |

Рисунок 78 − Термовременная диаграмма затвердевания металлической системы

Методами закалки из жидкого состояния получают аморфные сплавы в виде полосы,

ленты, проволоки, порошков. Основная масса аморфных сплавов в настоящее время выпускается в виде лент шириной 100−150 мм и толщиной 20−40 мкм. Из лент или полос

набирают пакеты необходимой для изготовления изделия толщины. Порошок – удобный материал для изготовления путем прессования деталей, форма которых близка к заданной.

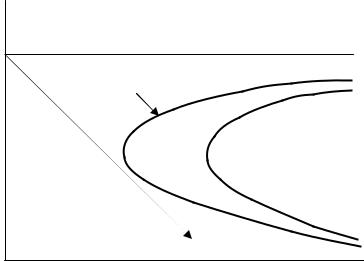

Метод спиннингования. Закалка расплава происходит при растекании струи металла по цилиндрической поверхности быстро вращающегося диска-холодильника (линейная скорость обода составляет ~50 м/с), выполненного из стали или меди. Аморфная структура сплава формируется в непрерывной ленте или полосе (шириной несколько сантиметров) толщиной 20−80 мкм. В результате контакта с диском лента быстро охлаждается, а затем сбрасывается с него под действием центробежных сил. Стремление повысить среднюю скорость охлаждения инициировало разработку разновидности метода − закалки в валках, в которой затвердевающая лента проходит через зазор между двумя вращающимися валками. Это также обеспечивает более высокое качество поверхности ленты с обеих сторон. Метод спиннингования чаще других используется для промышленного изготовления аморфных металлических сплавов.

Расплескивание расплава (splat-cooling, или сплеттинг; метод молота и наковальни). Закалка происходит при расплющивании капли расплава между двумя массивными металлическими пластинами, что позволяет получать пластинки аморфных сплавов массой несколько сотен миллиграммов.

Поверхностная закалка электронным или лазерным лучом используется для модификации поверхностного слоя металла. Высокая мощность (~100 кВт/см2) сфокусированного пучка передается поверхности металла за промежутки времени < 0,1 с. В расплавляющемся тонком поверхностном слое создается высокий градиент температуры, направленный по нормали к поверхности и обеспечивающий его охлаждение со скоростью > 1010 К/с. Поверхностный слой затвердевает, не успевая кристаллизоваться.

Для производства порошков аморфных сплавов используются методы и оборудование, применяемые для получения порошков из обычных сплавов. Распыление газом струи жидкого металла обычно позволяет получить лишь микрокристаллический порошок. Газоводяное распыление с дополнительным охлаждением образовавшихся капель расплава в потоке быстро движущейся воды повышает среднюю скорость охлаждения, что привело, в частности, к аморфизации сплава Cu60Zr40 в виде порошка с размером частиц < 100 мкм. При

175