- •1 Цели и задачи курсового проектирования колонного аппарата

- •2 Безопасность и экологичность проекта

- •3.2.2 Устройство и принцип действия массообменных устройств.

- •4.3.2 Расчет в условиях испытаний.

- •4.4 Определение коэффициента прочности сварного шва

- •4.5.3 Определение исполнительной толщины стенки цилиндрической обечайки и днищ.

- •4.9 Результаты, полученные при выполнении раздела 4

- •5.2 Порядок расчета колонных аппаратов от ветровых нагрузок

- •5.3.2 Расчетные сечения.

- •5.4 Расчетные условия

- •5.5 Определение веса колонного аппарата и осевой сжимающей силы

- •5.5.2 Результаты определения осевой сжимающей силы.

- •5.6 Определение ветровых нагрузок

- •5.6.1 Определение периода основного тона собственных колебаний аппарата.

- •5.6.2 Определение ветровой нагрузки на каждом участке.

- •5.6.2.1 Методика расчета ветровой нагрузки.

- •5.6.2.2 Результаты расчета ветровой нагрузки.

- •5.7 Определение расчетного изгибающего момента от ветровой нагрузки и сейсмического воздействия

- •5.7.1 Определение расчетного изгибающего момента от ветровой нагрузки.

- •5.7.2 Результаты определения расчетного изгибающего момента от ветровых нагрузок.

- •5.8 Сочетание нагрузок (p, f, m) для каждого расчетного условия

- •5.9 Проверка на прочность и устойчивость стенки корпуса аппарата

- •5.9.1 Проверка прочности стенки корпуса аппарата.

- •5.9.2 Результаты проверки прочности стенки корпуса.

- •5.10.2 Проверка прочности сварного шва.

- •5.11 Расчет анкерных болтов

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Кафедра «Технологические машины и оборудование»

-

100

80

60

40

20

25 26 27 28 29 30

-

100

80

60

40

20

25 26 27 28 29 30

КОЛОННА ОТПАРНАЯ УСТАНОВКИ ВИСБРЕКИНГА

Пояснительная записка

к курсовому проекту

по дисциплине «Конструирование и расчет машин и аппаратов отрасли»

36 1000 05 000ПЗ

Студент гр. БМЗ 10-01 А.И. Ситдиков

(подпись,

дата)

Руководитель доцент Р.Б. Тукаева

. (подпись,

дата)

Уфа

2014

РЕФЕРАТ

Курсовой проект, с. машинописного текста, рисунков, таблиц, использованных источников, приложение.

ВЫХОД СВЕТЛЫХ НЕФТЕПРОДУКТОВ, РЕКТИФИКАЦИЯ, ОТПАРНАЯ КОЛОННА, ВНУТРЕННЕЕ ИЗБЫТОЧНОЕ ДАВЛЕНИЕ, ТОЛЩИНА СТЕНКИ, СТРИППИНГ, ПРОЧНОСТЬ, ВЫБРОС ВРЕДНЫХ ВЕЩЕСТВ, ОПОРА, АНКЕРНЫЕ БОЛТЫ.

Объектом курсового проектирования явился колонный аппарат К-8 блока ректификации продуктов висбрекинга с постоянным поперечным сечением, с изоляцией, устанавливаемый вне помещения.

Цель КП - спроектировать и рассчитать на прочность КА.

В результате проектирования разработана конструкция КА с клапанными тарелками, произведены расчеты на прочность под действием внутреннего избыточного давления и температуры, ветровой нагрузки, силы собственного веса и веса внутренней среды аппарата, подобраны анкерные болты и стандартная опора.

Выполнение курсового проекта послужило систематизацией знаний по ранее изученным дисциплинам и алгоритмизацией процесса конструирования аппаратов колонного типа.

В графической части представлена конструкция спроектированного аппарата.

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ 1 Цели и задачи курсового проектирования колонного аппарата 2 Безопасность и экологичность проекта 3 Конструирование колонного аппарата 3.1 Назначение, схема обвязки и принцип действия колонны 3.2 Устройство колонного аппарата и его массообменных устройств 3.2.1 Выбор основных элементов корпуса и опорной обечайки 3.2.2 Устройство и принцип действия массообменных устройств 3.3 Разработка эскизного проекта колонного аппарата 4 Расчет аппаратов на прочность 4.1 Исходные данные 4.2 Выбор материала корпуса и опорной обечайки 4.3 Определение расчетной температуры, допускаемого напряжения и расчетного давления 4.3.1 Расчет в рабочих условиях 4.3.2 Расчет в условиях испытаний 4.4 Определение коэффициента прочности сварного шва 4.5 Расчет исполнительной толщины стенки цилиндрической обечайки и днищ, находящихся под воздействием внутреннего избыточного давления 4.5.1 Определение расчетной толщины цилиндрической обечайки и днища без суммы прибавок 4.5.1.1 Расчет толщины стенки в рабочих условиях 4.5.1.2 Расчет толщины стенки в условиях испытаний 4.5.1.3 Определение расчетной толщины 4.5.2 Определение суммы прибавок к расчетной толщине 4.5.3 Определение исполнительной толщины стенки цилиндрической обечайки и днищ 4.6 Проверка условий применения расчетных формул 4.7 Выбор стандартного днища 4.8 Проверка прочности 4.8.1 Проверка прочности аппарата, работающего под действием внутреннего избыточного давления 4.8.2 Определение допускаемого давления в рабочих условиях 4.8.3 Расчет в условиях испытаний 4.8.4 Проверка прочности 4.9 Результаты, полученные при выполнении раздела 4 5 Расчет аппаратов колонного типа от ветровых нагрузок 5.1 Область применения, цель и задачи расчета, исходные данные 5.2 Порядок расчета колонных аппаратов от ветровых нагрузок 5.3 Выбор расчетной схемы и определение расчетных сечений аппарата 5.3.1 Расчетная схема аппарата 5.3.2 Расчетные сечения 5.4 Расчетные условия 5.5 Определение веса колонного аппарата и осевой сжимающей силы 5.5.1 Методика расчета веса колонного аппарата и осевой сжимающей силы 5.5.2 Результаты определения осевой сжимающей силы 5.6 Определение ветровых нагрузок 5.6.1 Определение периода основного тона собственных колебаний аппарата 5.6.2 Определение ветровой нагрузки на каждом участке 5.6.2.1 Методика расчета ветровой нагрузки 5.6.2.2 Результаты расчета ветровой нагрузки 5.7 Определение расчетного изгибающего момента от ветровой нагрузки и сейсмического воздействия 5.7.1 Определение расчетного изгибающего момента от ветровой нагрузки 5.7.2 Результаты определения расчетного изгибающего момента от ветровых нагрузок 5.8 Сочетание нагрузок (P, F, M) для каждого расчетного условия 5.9 Проверка на прочность и устойчивость стенки корпуса аппарата 5.9.1 Проверка прочности стенки корпуса аппарата 5.9.2 Результаты проверки прочности стенки корпуса 5.10 Расчет опорной обечайки 5.10.1 Выбор стандартной опоры колонного аппарата 5.10.2 Проверка прочности сварного шва 5.11 Расчет анкерных болтов ЗАКЛЮЧЕНИЕ СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Приложение А

|

8 9 11 14 14 15 15 17 18 20 20 20

21 21 23 24

25

26 26 27 27 27

28 29 29 30

30 30 30 31 32 33 33 35 36 36 36 37 39

42 43 45

45 46 47 48

50

51

52 53 55 56 58 59 59 60 63 67 69

|

ВВЕДЕНИЕ

В настоящее время сложно представить мир без транспортных средств, которые с каждым годом все больше и больше нуждаются в продуктах нефтепереработки. Для полного удовлетворения потребностей современного мира, предприятиям нефтегазопереработки каждый день приходится вырабатывать огромное количество различного вида топлива. Для увеличения выхода светлых нефтепродуктов и улучшения качества фракций и продуктов, полученных при перегонке, широко используется вторичная переработка нефти, так как именно эти процессы являются производителями высокооктановых компонентов современных автобензинов.

К числу особенностей данных предприятий можно отнести многотоннажность, высокие капитало- и энергоемкость, многообразие аппаратурного оформления. При этом значительная часть сосудов и аппаратов работает в очень сложных условиях: под большим внутренним давлением или при глубоком вакууме, под воздействием высоких температур и высокой агрессивности перерабатываемой среды. Установка висбрекинга не является исключением для этих требований.

В этих условиях чрезвычайно возрастают требования к надежности оборудования. Надежность работы оборудования во многом определяется качеством его проектирования, также правильно спроектированное оборудование является залогом качества выпускаемых продуктов.

Эти вопросы рассматриваются при изучении дисциплины «Конструирование и расчет машин и аппаратов отрасли».

Конечная цель дисциплины «Конструирование и расчет машин и аппаратов отрасли» заключается в приобретении теоретических знаний и навыков инженерных расчетов, в освоении методов и основных этапов конструирования оборудования нефтегазопереработки.

Для расчета и конструирования аппаратуры в настоящее время применяется большое количество ГОСТов, ОСТов, ТУ, РТМ и других нормативно-технических материалов.

1 Цели и задачи курсового проектирования колонного аппарата

Цель дисциплины «Конструирование и расчет машин и аппаратов отрасли» заключается в формировании у будущих специалистов теоретических знаний в области конструирования и расчета нефтезаводского оборудования, обучении применению полученных знаний и навыков для решения сложных задач, связанных с их будущей профессиональной деятельностью.

Цель курсового проектирования – систематизация и обобщение знаний, полученных при изучении общепрофессиональных и специальных дисциплин, изучение совокупности современных методов и средств конструирования, расчета оборудования на примере колонного аппарата (КА), открывающих путь к их практическому применению на производстве.

В соответствии с целью общими задачами курсового проектирования являются:

- закрепление и систематизация полученных теоретических знаний и практических навыков по общетехническим и специальным дисциплинам;

- формирование умения применять теоретические знания при решении практических задач, связанных с расчетом и конструированием оборудования;

- формирование навыков применения справочной и нормативной литературы;

- выработка навыка публичных выступлений и ведения дискуссий, построения речи с использованием терминов и оборотов речи, принятых в профессиональной среде, а также умения наглядно представлять результаты работы при итоговой защите курсового проекта.

Задачами данного курсового проектирования являются:

- изучение алгоритма конструирования и расчета колонного аппарата;

- определение влияния климатических условий на расчет;

- ознакомление с устройством, принципом действия и назначением конструируемого оборудования;

- изучение нормативно-технической документации, которая применяется при конструировании и расчете оборудования нефтегазопереработки;

- определение слабых зон колонного аппарата как мест наиболее вероятного их разрушения в результате многолетней эксплуатации.

Навыки, приобретенные при выполнении данного курсового проекта по дисциплине «Конструирование и расчет машин и аппаратов отрасли», послужит базой при работе над выпускной квалификационной работой.

2 Безопасность и экологичность проекта

Организация безопасной работы на нефтеперерабатывающих, нефтехимических и других предприятиях основана на знании опасных свойств сырья, промежуточных и конечных продуктов на исключении контакта работающих с этими веществами и на проведении комплекса мероприятий, предотвращающих отравления, пожары, загорания и взрывы.

Большинство веществ, применяемых в нефтегазопереработке и нефтехимии обладает вредными (токсичными), пожаро- и взрывоопасными свойствами [1,2,3].

В комплекс мероприятий по обеспечению экологичности проекта и организации безопасной работы оборудования входит, в частности, грамотное конструирование колонных аппаратов.

Одним из важнейших среди указанных аспектов является обеспечение безопасности оборудования на стадии эксплуатации, которое закладывается при проектировании оборудования.

В настоящее время производится громадное количество веществ, которые создают опасность для живых организмов, включая человека. При этом практически все объекты, связанные с добычей, транспортировкой, переработкой, хранением, потреблением нефти и нефтепродуктов – это источники загрязнения природной среды и опасного воздействия на организм человека.

Основными мерами борьбы с загрязнением атмосферы и негативным воздействием на человека является строгий контроль выбросов вредных веществ.

Чтобы осуществлять контроль выбросов вредных веществ и грамотное проектирование, необходимо знание предельно допустимых концентраций этих веществ в воздухе и степень их воздействия на организм человека.

Основными моментами, определяющими опасность на установке, являются:

- Токсичность и взрывоопасность продуктов, получаемых на установке (газ, бензин с температурой вспышки ниже 28 °С). Наличие нефтепродуктов с температурой выше температуры воспламенения, применение продуктов, относящихся к 2 классу опасности, наличие вышеуказанных продуктов в аппаратах в большом количестве.

- Применение в технологическом процессе нагревательных печей, где продукт нагревается до высоких температур и находится под большим давлением.

- Наличие насосов, перекачивающих токсичные и взрывоопасные продукты.

- Возможность образования статического электричества при движении газов и жидкостей по трубопроводам и в аппаратах.

Для обеспечения безопасного ведения технологического процесса обслуживающим персоналом необходимо соблюдать следующее:

- Перед пуском в работу проверить герметичность оборудования, предохранительной арматуры, фланцевых соединений. При обнаружении негерметичности немедленно принять меры к ее устранению

- Все аппараты и оборудование должны эксплуатироваться в соответствии с техническими условиями завода-изготовителя, а подведомственные Ростехнадзору - в соответствии с правилами Ростехнадзора РФ.

- Категорически запрещается устранение пропусков в резьбовых, фланцевых соединениях на работающих насосах, действующих трубопроводах, колоннах без их отключения и освобождения от продуктов и газов.

- Неправильная эксплуатация аппаратуры и оборудования (резкое снижение и повышение давления, температуры, производительности установки) может привести к расстройству фланцевых соединений и загоранию, подрыву предохранительных клапанов.

- Не допускать попадания воды в аппараты, содержащие жидкие нефтепродукты с температурой выше 100 °С, это приведет к резкому повышению давления в аппаратах или вспениванию и перебросу нефтепродуктов.

- Некачественная установка прокладок ведет к пропуску нефтепродуктов и загоранию. Необходимо тщательно зачищать зеркало фланцев, не допускать закусывания и перекоса при постановке прокладки.

Для уменьшения количества выбрасываемых в окружающую среду горючих парогазовых и жидких веществ при разгерметизации технологических систем и, как следствие, снижения тяжести возможных последствий взрывов и пожаров сложные технологические системы разделяются на технологические блоки.

Количество горючих парогазовых и жидких продуктов, которые могут быть выброшены в окружающую среду при аварийном раскрытии системы, является основным показателем уровня взрывоопасности технологического блока.

На установке для предотвращения взрывов, пожаров, выбросов предусмотрена противоаварийная защита (ПАЗ).

ПАЗ разработана с учетом особенностей технологического процесса, в зависимости от категории взрывоопасности технологических блоков установки.

На установке нет технологических блоков, в которых процесс ведется при критических параметрах (в области взрываемости).

Во всех технологических блоках установки возможны при отклонении от регламентных значений температур и давлений разгерметизация и выброс горючих веществ. Все оборудование установки размещено на открытой площадке. Перечень веществ в колонне и их некоторые показатели приведены в таблице 2.1.

Таблица 2.1 – Некоторые свойства компонентов среды колонны

|

Наименование |

Горючесть, воспламеняемость |

Класс опасности |

|

Углеводородный газ |

ГГ |

4 |

|

Легкий газойль |

ЛВЖ |

4 |

При розливах и авариях, образующиеся от смыва нефтепродуктов стоки направляются в канализацию.

При попадании тяжелых продуктов или масла на площадку, место разлива засыпается песком, затем загрязненный песок вывозится.

При разливе раствора МЭА или ингибиторов коксообразования собрать в отдельную емкость и организовать вывоз на очистные сооружения. Вывоз дополнительно согласовать с ИТР сервисного производства.

3 Конструирование колонного аппарата

3.1 Назначение, схема обвязки и принцип действия колонны

Отпарная колонна К-8 установки висбрекинга блока ректификации продуктов висбрекинга предназначена для отпарки легкого газойля.

Таблица 3.1 – Основные характеристики колонного аппарата

|

Параметр |

Значение |

|

Название установки |

Висбрекинг |

|

Название аппарата |

Отпарная колонна К-8 |

|

Назначение аппарата |

Отпарка легкого газойля |

|

Сырье, проступающее в колонну |

Легкий газойль |

|

Продукт, получаемый в колонне |

Легкий газойль |

Из аккумулятора колонны К-1н выводится фракция легкого газойля (фракция 180360 °С) в стриппинг К-8. Регулирование расхода выводимого легкого газойля осуществляется по температуре в аккумуляторе К-1н (поз. TIRC 3) и по уровню в аккумуляторе К-1н (поз. LIRA 22). Клапан регулятора установлен на линии вывода легкого газойля из К-1н в К-8.

Для отпарки легких углеводородов из фракции 180360 °С в стриппинг К-8 подается перегретый водяной пар. Расход водяного пара в К-8 регулируется прибором поз. FIRC 15, клапан которого установлен на линии подачи водяного пара в стриппинг.

Отпаренный легкий газойль с куба К-8 забирается насосами Н-22,23, охлаждается в теплообменнике Т-108, в аппарате воздушного охлаждения ХВ-5, в Т-104/1,2, в секции погружного холодильника ХП-1/3 и закачивается в линию вакуумного остатка (гудрона К-200) перед ХП-1/13 либо выводится с установки.

Количество откачиваемого из К-8 легкого газойля регулируется прибором поз. FIRC 16 с коррекцией по уровню в колонне К-8. Клапан регулятора установлен на линии вывода легкого газойля с установки.

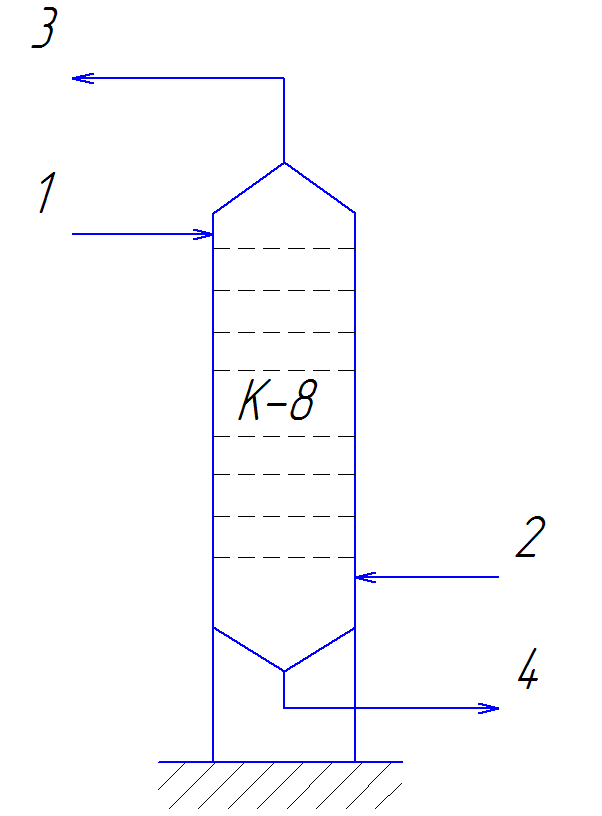

Схема обвязки колонного аппарата приведена на рисунке 3.1.

1 – легкий газойль, 2 – водяной пар, 3 – углеводородный газ, 4 – отпаренный легкий газойль

Рисунок 3.1 – Схема обвязки отпарной колонны

3.2 Устройство колонного аппарата и его массообменных устройств

3.2.1 Выбор основных элементов корпуса и опорной обечайки.

Результаты конструирования колонного аппарата представлены в виде таблицы 3.2.

Таблица 3.2 – Основные элементы и параметры колонного аппарата

|

Параметр |

Значение |

|

|

Корпус |

||

|

Тип корпуса |

Цельносварной |

|

|

Базовый диаметр |

Внутренний |

|

|

Тип днища верхнего |

Эллиптическое |

|

|

Тип днища нижнего |

Эллиптическое |

|

|

Высота кубовой зоны, мм |

hкуб = 2000 |

|

|

Высота сепарационной зоны,, мм |

hсеп = 800 |

|

|

Тип массообменных устройств |

Клапанные тарелки |

|

|

Общее количество тарелок, шт. |

8 |

|

|

Число групп тарелок, шт. |

2 |

|

|

Число тарелок в группах, шт. |

4,4 |

|

|

Расстояние между тарелками в группах, мм |

700,810 |

|

|

Количество люков, шт. |

3 |

|

|

Диаметр люка, мм |

500 |

|

|

Расстояние между тарелками в месте расположения люка, мм |

800 |

|

|

Количество обслуживающих площадок, шт. |

3 |

|

|

Расстояние от поверхности земли до обслуживающих площадок, мм |

|

|

|

Опорная обечайка |

||

|

Тип опоры |

Юбочная цилиндрическая |

|

|

Высота опорной обечайки, мм |

hоп = 1800 |

|

|

Тип лаза |

Полуокружность и цилиндр |

|

|

Диаметр лаза, мм |

Dлаз = 450 |

|

|

Расстояние от поверхности земли до оси лаза, мм |

hлаз = 800 |

|

Таблица 3.3 – Таблица люков, штуцеров, лазов

|

Обозначение |

Назначение |

Кол. |

Ду, мм |

Ру, МПа (кгс/см2) |

Вылет, мм |

|

А1 |

Ввод легкого газойля |

1 |

250 |

1,6 (16,0) |

190 |

|

Б1 |

Вывод углеводородного газа |

1 |

250 |

1,6 (16,0) |

190 |

|

В1 |

Вывод легкого газойля |

1 |

300 |

1,6 (16,0) |

270 |

|

Г1 |

Ввод водяного пара |

1 |

250 |

1,6 (16,0) |

190 |

|

Д1,2 |

Для термопары |

2 |

50 |

1,6 (16,0) |

165 |

|

Е1,2 |

Для камеры уровнемера |

2 |

50 |

1,6 (16,0) |

165 |

|

Ж1 |

Воздушник |

1 |

50 |

1,6 (16,0) |

165 |

|

И1,2 |

Для манометра |

2 |

50 |

1,6 (16,0) |

165 |

|

К1 |

Предохранительный клапан |

1 |

50 |

1,6 (16,0) |

165 |

|

Л1 |

Лаз |

1 |

450 |

- |

- |

|

М1-3 |

Люк |

3 |

500 |

1,6 (16,0) |

350 |