Матведответ

.pdf1. Введение. Предмет дисциплины, цель изучения, основные определения 2. Металлы и сплавы, общие сведения. Строение металлов.

3. Электрофизические характеристики металлов.

4. Проводимость жидкостей и электролитов. Жидкости.

5. Классификация материалов.

6. Виды химической связи.

7. Строение реальных металлов, диффузионные процессы в металле, кристаллизация металлов. 8. Конструкционные стали.

9. Классификация легированных сталей.

10. Классификация конструкционных сталей.

11. Испытания конструкционных металлов. Макроскопический анализ.

12. Испытания конструкционных металлов. Микроскопический анализ. 13. Механические свойства материалов и методы их определения.

14. Метод Бринелля.

15. Метод Роквелла.

16. Метод Виккерса.

18. Метод Шора.

19. Испытание на усталость.

20. Испытание на ползучесть.

21. Определение ударной вязкости.

22. Порог хладноломкости. Определение трещиностойкости.

23. Электротехнические материалы, классификация и область применения. 24. Особенности зонно-энергетической структуры металлов.

25. Физическая природа электропроводности металлов.

26. Факторы, влияющие на удельное сопротивление металлов. 27. Электрические свойства металлических сплавов.

28. Сопротивление проводников на высоких частотах.

29. Электрофизические свойства тонких металлических пленок.

31. Классификация проводниковых материалов по функциональному значению. 32. Контактные материалы.

33. Сплавы высокого сопротивления.

34. Жаростойкие проводниковые материалы.

35. Сплавы для термопар.

37. Криопроводники.

39. МАГНИТНЫЕ МАТЕРИАЛЫ. Общие сведения о магнетизме. 40. Классификация веществ по магнитным свойствам.

41. Техническая кривая намагничивания.

42. Петля гистерезиса.

43. Магнитная проницаемость.

44. Магнитострикция.

45. Намагничивание переменным полем.

46. Классификация магнитных материалов.

47. Магнитомягкне материалы для постоянных и низкочастотных магнитных полей. Основные требования к материалам.

48. Магнитомягкие материалы.

49. Магнитомягкие высокочастотные материалы.

50. Магнитотвердые материалы.

51. Магнитные материалы специального назначения. Ферриты и металлические сплавы с ППГ. 52. Ферриты для устройств СВЧ.

53. Цилиндрические магнитные домены.

54. Диэлектрики. Поляризация диэлектриков.

55. Электропроводность диэлектриков. Особенности электропроводности диэлектриков.

56. Электропроводность твердых диэлектриков.

57. Поверхностная электропроводность твердых диэлектриков.

58. Электропроводность жидких диэлектриков.

59. Электропроводность газов.

60. Диэлектрические потери.

61. Пробой диэлектриков. Основные понятия.

62. Пробой твердых диэлектриков.

63. Электроизоляционные материалы. Высоко полимерные твердые материалы. 64. Синтетические лаки, эмали и компаунды.

65. Бумаги и картоны.

66. Слоистые пластмассы – материалы для печатных плат. 67. Слюдяные материалы.

68. Электроизоляционная керамика.

69. Активные диэлектрики.

70. Пьезоэлектрики.

71. Пироэлектрики.

72. Электреты.

73. Материалы для твердотельных лазеров.

74. Жидкие кристаллы.

75. Полупроводниковые материалы.

76. Электропроводность полупроводников.

77. Собственные и примесные полупроводники. Основные и не основные носители заряда. 78. Основные характеристики и свойства полупроводниковых материалов.

79. Конецентрация носителей заряда.

80. Подвижность носителей тока.

81. Теплопроводность полупроводников.

82. Зависимость концентрации носителей заряда от температуры. Элементы статистики электронов. 83. Фотопроводимость.

84. Основные полупроводниковые материалы и изделия.

85. Влияние внешних факторов на свойства материалов при изготовлении, эксплуатации, хранении.

1.1.1.1.1.1.1.1.11.Введение. Предмет дисциплины, цель изучения, основные определения

Материаловедение - это наука о взаимосвязи электронного строения, структуры материалов с их составом, физическими, химическими, технологическими и эксплуатационными свойствами.

Основными направлениями в развитии металловедения является разработка способов производства чистых

и сверхчистых металлов, свойства которых сильно отличаются от |

свойств |

металлов технической |

чистоты, с которыми преимущественно работают. Генеральной |

задачей |

материаловедения является |

создание материалов с заранее расчитаными свойствами применительно к заданным параметрам и условиям работы. Большое внимание уделяется изучению металлов в экстремальных условиях (низкие и высокие температуры и давление). До настоящего времени основной материальной базой машиностроения служит черная металлургия, производящая стали и чугуны. Эти материалы имеют много положительных качеств и в первую очередь обеспечивают высокую конструкционную прочность деталей машин. Важное значение имеет устранение отставания нашей страны в области использования новых материалов взамен традиционных (металлических) – пластмасс, керамики, материалов порошковой металлургии, особенно композиционных материалов, что экономит дефицитные металлы, снижает затраты энергии на производство материалов, уменьшает массу изделий.

1.1.1.1.1.1.1.1.22.Металлы и сплавы, общие сведения. Строение металлов.

Металлы – один из классов конструкционных материалов, характеризующийся определ¨нным набором свойств: «металлический блеск» (хорошая отражательная способность);пластичность;высокая теплопроводность;высокаяэлектропроводность.

Данные свойства обусловлены особенностями строения металлов. Согласно теории металлического состояния, металл представляет собой вещество, состоящее из положительных ядер, вокруг которых по

орбиталям вращаются электроны. На последнем уровне число электронов невелико и они слабо связаны с ядром. Эти электроны имеют возможность перемещаться по всему объ¨му металла, т.е. принадлежать целой совокупности атомов. Таким образом, пластичность, теплопроводность и электропроводность обеспечиваются наличием «электронного газа». Все металлы, затвердевающие в нормальных условиях, представляют собой кристаллические вещества, то есть укладка атомов в них характеризуется определ¨нным порядком – периодичностью, как по различным направлениям, так и по различным плоскостям. Этот порядок определяется понятием кристаллическая реш¨тка..Элементарная ячейка – элемент объ¨ма из минимального числа атомов, многократным переносом которого в пространстве можно построить весь кристалл.Элементарная ячейка характеризует особенности строение кристалла.

Всего для кристаллических тел существует четырнадцать видов решеток, разбитых на четыре типа;примитивный – узлы решетки совпадают с вершинами элементарных ячеек;базоцентрированный – атомы занимают вершины ячеек и два места в противоположныхгранях;объемно-центрированный – атомы занимают вершины ячеек и ее центр;гранецентрированный – атомы занимают вершины ячейки и центры всех шести граней

1.1.1.1.1.1.1.1.33.Электрофизические характеристики металлов.

Основным свойством вещества по отношению к электрическому полю является электропроводность, т.е. способность проводить электрический ток под воздействием постоянного электрического напряжения. Если вещество находится в электрическом поле с напряженностью Е, то имеющиеся в веществе свободные заряженные частицы - носители заряда - под действием силы F = q•Е приобретают ускорение в направлении вектора E или в противоположном направлении. Возникающее таким образом упорядоченное в пространстве движение электрических зарядов и есть электрический ток в веществе. Проводниковыми называют материалы, основным электрическим свойством которых является сильно выраженная электропроводимость. Их применение обусловлено в основном этим свойством, определяющим высокую удельную электрическую проводимость при нормальной температуре. Из проводников изготавливают соединительные провода, резисторы, электронагревательные приборы. Полупроводниковыми называют материалы, являющиеся по удельной проводимости промежуточными между проводниковыми и диэлектрическим материалами и отличительным свойством которых является сильная зависимость удельной проводимости от концентрации и вида примесей или различных дефектов, а также в большинстве случаев от внешних энергетических воздействий (температуры, освещенности и т.д.). Из этих материалов изготавливают диоды, транзисторы, фоторезисторы и другие полупроводниковые приборы. Диэлектрическим называют материалы, основным электрическим свойством которых является способность к поляризации и в которых возможно существование электрического поля. Реальный (технический) диэлектрик тем более приближается к идеальному, чем меньше его удельная проводимость и чем слабее у него выражены замедленные механизмы поляризации, связанные с рассеиванием электрической энергии и выделением тепла. Диэлектрики, как вещества с высоким удельным сопротивлением используют, в Частности, в качестве электроизоляционных материалов. Их назначение в этом случае — препятствовать прохождению тока путями, нежелательными для работы данного прибора. В конденсаторах диэлектрические материалы служат для создания заданной емкости. Обычно к проводникам относят вещества с удельным сопротивлением менее 10-5 Ом·м, а к диэлектрикам с удельным сопротивлением более 107 Ом·м; удельное сопротивление полупроводников составляет 10-6 – 109 Ом·м. Однако при классификации веществ по электрическим свойствам кроме значения удельного сопротивления необходимо учитывать и физическую природу электропроводности, в частности вид свободных носителей заряда и характер зависимости удельного сопротивления от температуры. существенно. Так, углерод в модификации графита – проводник, а в модификации алмаза – диэлектрик; такие типичные (при нормальных условиях) полупроводники, как германий и кремний, при воздействии очень высоких гидростатических давлений становятся проводниками, а при воздействии низких температур – диэлектриками; твердые и жидкие металлы

– проводники, но пары металлов – диэлектрики. При применении диэлектриков — одного из наиболее обширных классов электротехнических материалов — довольно четко определилась необходимость использования как пассивных, так и активных свойств этих материалов. Пассивные свойства диэлектрических материалов используются, когда их применяют в качестве электроизоляционных материалов и диэлектриков конденсаторов обычных типов. Электроизоляционными материалами называют диэлектрики, которые не допускают утечки электрических зарядов, т.е. с их помощью отделяют электрические цепи друг от друга или

токоведущие части устройств, приборов и аппаратов от проводящих, но не токоведущих частей (от корпуса, земли). В этих случаях диэлектрическая проницаемость материала не играет особой роли или она должна быть возможно меньшей, чтобы не вносить в схемы паразитных емкостей. Активные диэлектрики отличаются от обычных (электроизоляционных материалов) тем, что принимают активное участие в работе электрической схемы: в соответствующих компонентах служат для генерации, усиления, модуляции, преобразования электрических сигналов. Активными диэлектриками являются сегнетоэлектрики, пьезоэлектрики, пироэлектрики, электролюминофоры, материалы для излучателей и затворов в лазерной технике, электреты и др.По агрегатному состоянию электротехнические материалы подразделяются на твердые, жидкие и газообразные, В радиоэлектронике используют и четвертое состояние вещества — плазму, возникающую, в частности после пробоя диэлектриков. Твердые материалы по структуре могут быть монокристаллическими,поликристаллическими, аморфными и смешанными. Монокристаллы – это однородные анизотропные тела, которые характеризуются правильным порядком в расположении атомов во всем объеме и состоят из периодически повторяющихся одинаковых кристаллических ячеек. Поликристаллические материалы состоят из большого числа сросшихся друг с другом мелких кристаллических зерен (кристаллитов), хаотически ориентированных в различных направлениях. К поликристаллическим материалам относятся металлы, многие керамические материалы. Поликристаллические тела обычно изотропны. Аморфные тела – это затвердевшие жидкости, которые образуются с повышением температуры при сравнительно быстром повышении вязкости, затрудняющем перемещение молекул, необходимое для формирования и роста кристаллов. К аморфным материалам относятся, например, стекла и смолы. Смешанные (аморфно-кристаллические) материалы - частично закристаллизованные аморфные. Частично кристаллическую структуру имеют многие полимеры. Стекло определенных составов при выдержке при повышенных температурах начинает кристаллизоваться. Благодаря образующимся мелким кристалликам оно теряет прозрачность, превращаясь в аморфно-кристаллический материал - ситалл.

1.1.1.1.1.1.1.1.44.Проводимость жидкостей и электролитов. Жидкости.

Современные представления о проводимости диэлектрических жидкостей состоят в следующем. Здесь носителями заряда являются ионы, т.к. электроны легко прилипают к нейтральным молекулам жидкости и не могут существовать в свободном состоянии. Кроме того, в жидкости заряды могут переноситься молионами, частицами и даже пузырьками. Ионизация облегчена по сравнению с газами за счет большей диэлектрической проницаемости, ибо высота потенциального барьера (энергия ионизации) понижена примерно в e раз. Это можно показать рассматривая кулоновскую энергию взаимодействия двух зарядов +e и -e, разошедшихся на расстояние r. W= e2/(4p·e0e·r).Рекомбинация носителей заряда в жидкости затруднена, поскольку заряды легко окружаются соседними молекулами, ориентированными соответствующими концами постоянных или индуцированных диполей к ионам. Эффект взаимодействия со средой называется сольватацией. Подвижность, связанная с движением жидкости, называется электрогидродинамической подвижностью. Она составляет m эгд ~ (10-7 -10-8) м2/Вc., т.е. на три-четыре порядка меньше подвижности ионов в газах. Оценка для вышеприведенного примера с диссоциацией примеси с учетом ЭГД подвижности дает s ~10-9 Cм/м.Таким образом, в жидкостях обычно проводимость больше, чем в газах и твердых телах за счет облегченной ионизации и затрудненной рекомбинации. С другой стороны, отсутствие формы жидкости, легкость очистки дают возможность уменьшения электропроводности, что невозможно сделать с твердыми диэлектриками. В настоящее время существуют несколько новых технологий очистки жидкостей, например электродиализ, благодаря которым некоторые жидкости очищали до проводимости, не хуже лучших образцов твердых диэлектриков, типа янтаря, s ~ 10-19 Ом м.Еще необходимо рассмотреть электропроводность электролитов. В энергетике они применяются, в основном, в аккумуляторах. Кроме того, естественные электролиты обеспечивают электропроводность в системах заземления энергетических объектов. Дело в том, что земля имеет преимущественно электролитический характер электропроводности. При этом, наиболее важным видом электролитов являются водные электролиты, т.к. вода признается самым распространенным жидким веществом, она считается самым сильным растворителем и самой сильной ионизирующей средой.В электролитах заряды появляются в жидкости за счет электролитической диссоциации молекул на ионы. Условно все вещества, растворенные в жидкости и частично диссоциирующие на ионы, делят на два типа: сильные электролиты и слабые. Сильные электролиты - вещества полностью диссоциирующие на ионы. Это соли типа NaCl, сильные кислоты типа HCl. Слабые электролиты - малодиссоциирующие вещества, т.е. они растворяются в виде молекул, только малая часть молекул диссоциирует на ионы. Пример - спирты,

органические кислоты (например, уксусная кислота). Число ионов зависит от концентрации растворенных веществ. Подвижность ионов в электролитах невелика, обычно она составляет порядка 10-8 м2/(В·с).За счет большой растворяющей способности воды, обычно электропроводность влажных сред оказывается достаточно великой, т.к. растворенные вещества зачастую содержат сильно диссоциирущие соли.

1.1.1.1.1.1.1.1.55.Классификация материалов.

Материалы, используемые в электронных средствах, подразделяются на электротехнические, конструкционные

испециального назначения. Из конструкционных материалов изготавливают вспомогательные детали и элементы радиоприборов, выполняющих в основном роль механических нагрузок, - корпусы, шасси, элементы управления. К специальным материалам относятся клеи, флюсы, припои. Электротехнические материалы необходимы для изготовления проводов, кабелей, волноводов, антенн, изоляторов, конденсаторов, резисторов, катушек индуктивности, трансформаторов, магнитов, электродвигателей и генераторов, диодов, транзисторов, электронных ламп, электромеханических преобразователей, лазеров, приемников света, запоминающих устройств ЭВМ и т.д. По поведению в электрическом поле эти материалы подразделяются на 3 класса: проводниковые, полупроводниковые и диэлектрические, а по поведению в магнитном поле - на сильномагнитные (или магнитные) и слабомагнитные. К слабомагнитным материалам относятся диамагнетики

ипарамагнетики. Диамагнетиками являются вещества с магнитной проницаемостью μ<1, значение которой не зависит от напряженности внешнего магнитного поля. К ним относятся водород, инертные газы, большинство органических соединений, каменная соль и ряд металлов: медь, цинк, серебро, золото, ртуть, а также висмут, галлий, сурьма.К парамагнетикам относятся вещества с магнитной проницаемостью μ>1, также не зависящей от напряженности внешнего магнитного поля. В их число входят кислород, окись азота, соли железа, кобальта, никеля и редкоземельных элементов, щелочные металлы, алюминий, платина. У магнитных материалов μ >>1

изависит от напряженности внешнего магнитного поля. К ним относятся железо, никель, кобальт и их сплавы, сплавы хрома и марганца, гадолиний, ферриты различного состава. Магнитные материалы обладают способностью намагничиваться при внесении в магнитное поле, а некоторые из них сохраняют свою намагниченность и после прекращения воздействия магнитного поля. Их магнитных материалов делают сердечники катушек индуктивности и трансформаторов, магнитные запоминающие устройства, постоянные магниты и т.д

1.1.1.1.1.1.1.1.66.Виды химической связи.

Если взаимодействуют атомы с различной электроотрицательностью ХА>ХВ, то энергетически выгодным является переход электрона от атома В к атому А. Образовавшиеся в результате ионы оказываются связанными силами электростатического притяжения, которые можно рассчитать, пользуясь законом Кулона. Такой вид связи называется ионной связью. Ионная связь может существовать как внутри молекулы, так и в кристалле. С точки зрения квантовой механики ионная связь – образование ионов при взаимодействии нейтральных атомов

– трактуется как перераспределение электронной плотности (при образовании молекул) в сторону повышения ее вблизи атома А и понижения - вблизи атома В - валентный электрон атома В движется таким образом, что большую часть времени находится вблизи атома А. Молекула, атомы которой связаны ионной связью, характеризуется отличным от нуля дипольным моментом. Типичными представителями кристаллов с ионной связью являются щелочно-галоидные кристаллы LiF, NаС1, NaBr и др. Характерные свойства ионной связи: 1) ненасыщенность 2) ненаправленность. Ненасыщенность ионной связи проявляется в том, что каждый ион стремится окружить себя как можно большим числом ионов противоположного знака, т.е. образовать структуру с максимальным координационным числом. (Координационное число показывает количество ближайших ионов противоположного знака). Ионные решетки характеризуются высоким координационным числом. Например, для кристаллов NаСl координационное число равно 6, а для СsСl – 8. Ионные кристаллы, благодаря большой энергии связи между составляющими их ионами, характеризуются высокими температурами плавления, большой механической прочностью, большинство из них являются диэлектриками с малой ионной проводимостью.

В основе ковалентной связи лежит обменное взаимодействие или обменный эффект, обусловленный обменом атомов электронами и имеющий чисто квантовую природу. Важнейшей особенностью обменных сил является их сильная зависимость от направления спинов электронов, осуществляющих связь между

взаимодействующими атомами. Связь будет сильной только в том случае, если спины антипараллельны. Ковалентные связи определенным образом ориентированны в пространстве и образуются только между ближайшими соседними атомами. Молекулы с ковалентной связью бывают неполярными или полярными (дипольными) в соответствии с симметричным или асимметричным строением. Молекулы, в которых центры положительных и отрицательных зарядов совпадают, называют неполярными. Если же в молекулах центры противоположных по знаку зарядов не совпадают и находятся на некотором расстоянии друг от друга, то такие молекулы называют полярными или дипольными. Дипольные молекулы характеризуются дипольным моментом, который определяется произведением заряда на расстояние между центрами положительных и отрицательных зарядов. Характерными признаками ковалентной связи, отличающими ее от ионной, являются следующие: Насыщенность - каждый атом может взаимодействовать не с любым числом окружающих его атомов, а лишь с таким числом, которое равно числу электронов, способных к осуществлению связи. Направленность - электронное облако, деформируясь в случае ковалентной связи, вызывает пространственную ориентацию связей, т.е. ее направленность. Ковалентная связь типична для органических молекул. Вместе с тем она может наблюдаться и у твердых веществ неорганического происхождения, если их кристаллические решетки состоят из атомов. Примерами подобных веществ являются алмаз, кремний, германий, карбид кремния и др. Ковалентная связь характеризуется высокой прочностью. Подтверждением этому является высокая твердость и высокая температура плавления таких веществ как алмаз, карбид кремния. В металлах проявляется особый тип связи - металлическая связь. Валентные электроны 6 атомах металлов сравнительно слабо связаны с ядром. При образовании жидкого и твердого состояния атомы располагаются настолько близко, что электроны приобретают способность покидать свои атомы и свободно перемещаться внутри решетки. Возникает однородное распределение отрицательного заряда среди положительно заряженных атомных остатков. Металлическая связь имеет сходство с ковалентной связью, т. к. в основе той и другой лежит обобществление электронов. Однако в случае ковалентной связи обобществление электронов происходит только между парами соседних атомов, общие электроны находятся между этими атомами. В то время как в случае металлической связи обобществленные электроны не локализуются около «своих» атомов, а свободно перемещаются внутри всей решетки, образуя «электронный газ». Не имея локализованных связей, металлические кристаллы не разрушаются при изменении положений атомов, т. е. им свойственна пластичность (ковкость) при деформациях. Благодаря наличию свободных электронов металлы обладают высокими электро- и теплопроводностью. Молекулярная связь или связь Ван-дер-Ваальса, наблюдается у ряда веществ между молекулами с ковалентным характером внутримолекулярного взаимодействия. Подобное притяжение между флуктуирующими электрическими диполями получило название дисперсионного взаимодействия. Связь Ван-дер-Ваальса возникает между любыми частицами, но это наиболее слабая связь, энергия ее примерно на два порядка ниже энергии ионной и ковалентной связей. Поскольку дисперсионное взаимодействие оказывается очень слабым, молекулярные связи четко проявляются лишь в тех случаях, когда они возникают между атомами или молекулами.Молекулярная связь легко разрушается тепловым движением. Поэтому молекулярные кристаллы обладают низкими температурами плавления (например, у парафина ТПЛ

=50-52 °С).

1.1.1.1.1.1.1.1.77.Строение реальных металлов, диффузионные процессы в металле,

кристаллизация металлов.

Реальное строение металлов значительно отличается от идеального. При идеальном строении кристаллов (металлов) все атомы теоретически должны находиться строго в узлах кристаллической решетки. Теоретическая прочность такого металла чрезвычайно высока. Во-первых, технические металлы состоят из большого количества кристаллов (зерен), т.е. являются поликристаллическими веществами. При этом кристаллы (зерна) в реальном металле не имеют правильной формы и идеально упорядоченного расположения атомов. Во-вторых, даже в самих поликристаллах имеются различного рода несовершенства(дефекты). Различают точечные, линейные и поверхностные несовершенства кристаллического строения. Точечные дефекты малы во всех трех измерениях. К ним относят вакансии и междоузелъные (дислоцированные) атомы (рис. 2.5). Образование точечных дефектов связано с диффузионным перемещением атомов под действием тепловых колебаний.

С повышением температуры металла число вакансий растет. Точечные дефекты оказывают влияние на некоторые физические свойства металлов(электропроводность, магнитные свойства и т.д.) и фазовые

превращения в металлах и сплавах. Линейные дефекты имеют малые размеры в двух измерениях и большую

протяженность в третьем измерении. Эти несовершенства называются дислокациями. Дислокации образуются в процессе кристаллизации и главным образом при деформации металла. Диффузионные процессы играют

важную роль в процессах кристаллизации, рекристаллизации, фазовых превращений, лежат в основе многих технологических процессов, таких как получение материалов методами порошковой металлургии, создание диффузионных покрытий (азотирование, цементация, борирование, силицирование, хромирование, нитроцементация и т. п.), плазменных и детонационных покрытий, покрытий, получаемых методом холодного газодинамического напыления, а также в процессах обработки материалов резанием, при эксплуатации машин и механизмов и во многих других случаях. Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Причиной кристаллизации является стремление системы перейти в термодинамически более устойчивое состояние с меньшей свободной энергией, т. е. когда свободная энергия кристалла меньше, свободной энергии жидкой фазы. Переход металла из одного состояния в другое происходит при определенной температуре и сопровождается резким изменением его свойств.

1.1.1.1.1.1.1.1.88.Конструкционные стали.

К конструкционным сталям, применяемым для изготовления разнообразных деталей машин, предъявляют следующие требования:

сочетание высокой прочности и достаточной вязкости, хорошие технологические свойства, экономичность, недефицитность. Высокая конструкционная прочность стали, достигается путем рационального выбора химического состава, режимов термической обработки, методов поверхностного упрочнения, улучшением металлургического качества.Решающая роль в составе конструкционных сталей отводится углероду. Он увеличивает прочность стали, но снижает пластичность и вязкость, повышает порог хладоломкости. Поэтому его содержание регламентировано и редко превышает 0,6%..Влияние на конструкционную прочность оказывают легирующие элементы. Повышение конструкционной прочности при легировании связано с обеспечением высокой прокаливаемости, уменьшением критической скорости закалки, измельчением зерна.Применение упрочняющей термической обработки улучшает комплекс механических свойств.Металлургическое качество влияет на конструкционную прочность. Чистая сталь при одних и тех же прочностных свойствах имеет повышенные характеристикинадежности.

1.1.1.1.1.1.1.1.99.Классификация легированных сталей

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными .Стали классифицируются по нескольким признакам. По структуре после охлаждения на воздухе выделяются три основных класса сталей: перлитный; мартенситный; аустенитный. Стали перлитного класса характеризуются малым содержанием легирующих элементов; мартенситного – более значительным содержанием; аустенитного – высоким содержанием легирующих элементов.

1.1.1.1.1.1.1.1.1010.Классификация конструкционных сталей

Машиностроительные стали предназначены для изготовления различных деталей машин и механизмов.

Они классифицируются: по химическому составу ( углеродистые и легированные); по обработке (цементуемые, улучшаемые); по назначению (пружинные, шарикоподшипниковые).

1.1.1.1.1.1.1.1.1111. Испытания конструкционных металлов. Макроскопический анализ.

Макроскопический анализ предусматривает изучение изломов и макрошлифов невооружённым глазом (или с помощь» лупы до 30 х). Изучение изломов называется фактографией. В качестве объектов исследования могут быть стандартные образцы после ударного изгиба или аварийные (инициированные) изломы изделия при экспертизной работе. Фактография может проводиться невооружённые пазом или с помощью лупы. При этом получают информацию о наличии дефектов и характере разрушения. Дефекты подразделяет на поверхностные и внутренние. К поверхностным относятся дефекты, которые полностью или частично входят на поверхность

материала. Обычно они образуются в процессе пластической обработки металла (ковки и прокатки) и представляют собой раскованные или раскатанные дефекты литья (раскатанные пузыри, трещины), а также шлифовочные и термические трещины. Внутренние дефекты располагаются вблизи под поверхностной зоны и внутри металла. К ним относятся усадочные раковины, поры, рыхлости, расслоения, неметаллические включения, газовые пузыри. Кроме дефектов при первичном осмотре изломов устанавливают характер разрушения (хрупкий, вязкий, хрупковязкий, вязкохрупкий) и его особенности (внутризеренный, межзеренный).

1.1.1.1.1.1.1.1.1212.Испытания конструкционных металлов. Микроскопический анализ.

Микроскопический анализ является основный при исследований структуры металлических материалов. Он проводится на микрошлифах, полученных на металлическом объекте небольшого размера, вырезанном из наиболее ослабленного или нагруженного сечения изделия. Объект шлифуется на 4 - б шлифовальных бумагах, затем полируется и поверхность образца подвергается травлению обычно в слабых растворах кислот. Основными механическими свойствами являются: Механические свойства — характеристики определенного поведения материала под действием внешних механических сил. Прочность — свойство материала сопротивляться деформации и разрушению под действием напряжений. Пластичность — способность принимать остаточную деформацию, не разрушаясь. Упругость — характеризуется модулем нормальной упругости (жесткости). Это сопротивление упругой деформации при растяжении. Вязкость — способность поглощать механическую энергию внешних сил за счет пластической деформации. Твердость — сопротивление проникновению стандартного тела в его поверхность (наконечник, не деформируется при испытании). Конструкционная прочность — комплекс механических свойств, обеспечивающий надежную и длительную работу материала. Усталостные повреждения — повреждения, возникшие при действии технических нагрузок образующие трещины. Разрушение — процесс зарождения и развития в металле трещины приводящий к разделению его на части. Надежность — свойство материала противостоять хрупкому разрушению. Коррозионостойкость — способность сопротивлению коррозионному воздействию среды. Долговечность — сопротивление постепенному разрушению, которое обеспечивается работоспособность деталей в течение заданного времени. Износостойкость — сопротивление изнашиванию в условиях трения. Изнашивание — процесс постепенного разрушения поверхности слоев материала, путем отделения его частиц под влиянием сил трения. Жаропрочность — способность сохранять прочность при повышенных температурах >500˚C.

1.1.1.1.1.1.1.1.1313.Механические свойства материалов и методы их определения.

Механические свойства определяются способностью материала противостоять различным внешним физическим воздействиям: прочность при сжатии, изгибе, ударе, кручении; твердость, пластичность, упругость, истираемость и другие.Прочность – способность материала сохранять свою структуру и свойства под действием сжимающих, растягивающих, скручивающих, изгибающих, ударных и других сил. Прочность материала зависит от его плотности, влажности, структуры и направления приложения нагрузки. Каменные материалы хорошо сопротивляются силам сжатия, другим видам (растяжению, удару и изгибу) они сопротивляются хуже в несколько раз (в 5 – 50 раз). Другие материалы, например древесина лучше сопротивляются силам растягивания, поэтому и используются там, где эти качества необходимы.Пределом прочности, измеряемой в паскалях, называется сила, разрушающая материал площадью поперечного сечения один квадратный метр. В реальных условиях материал никогда не должен подвергаться силам, близким к его пределу прочности, так, при расчете строительных конструкций обязательно должен быть заложен запас прочности. Чем менее однороден материал, тем больше должен быть запас прочности. Предел прочности может определяться приложением усилия до разрушения образца, или же без разрушения с использованием высокотехнологичного оборудования (импульсный и резонансный метод) по косвенным признакам, без разрушения материала. Твердость определяется величиной сопротивления материала при вдавливании в него более твердого тела. Твердость определяется по шкале Мооса, таким образом что один из материалов чертит, а другой чертится испытуемым образцом. Истираемость – потерянная масса материала с одного квадратного метра площади. Износ – разрушение материала при одновременном действии ударных и истирающих сил. Износ оценивается в процентном отношении потерянной массы к общей массе материала. Сопротивление удару определяется работой, затраченной на разрушение единицы объема материала. Деформацией называется изменение

геометрических форм и линейных размеров материала под действием внешних сил. Разделяют упругую и пластическую деформацию:Упругая деформация наблюдается у материалов, которые восстанавливают свою первоначальную форму и размер после снятия нагрузки (например, минеральная вата обладает свойством упругой деформации) Пластическая деформация не позволяет полностью восстановить исходную форму. Упругость – свойство материала восстанавливать первоначальную форму после снятия действия внешних сил. Пределом упругости считается величина силы, после которой исходная форма уже не может полностью восстановиться. В зависимости от типа материала, при расчете его предела упругости допускается различная величина остаточной деформации. Пластичность материала определяет его способность изменять форму при действии внешних сил, не трескаясь и не разрушаясь. По свойству пластичности разделяют хрупкие (при давлении материал разрушается уже при очень малых деформациях) и пластичные материалы. К хрупким материалам относят камень, к пластичным – металл.

1.1.1.1.1.1.1.1.1414.Метод Бринелля.

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале подводят образец к индентору, затем вдавливают индентор в образец с плавно нарастающей нагрузкой в течение 2-8 с, после достижения максимальной величины, нагрузка на индентор выдерживается в определенном интервале времени (обычно 10-15 с для сталей). Затем снимают приложенную нагрузку, отводят образец от индентора и измеряют диаметр получившегося отпечатка. В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого

материала, который разделен на 5 основных групп: 1 — сталь, никелевые и титановые сплавы; 2 — чугун; 3 — медь и сплавы

меди; 4 — легкие металлы и их сплавы; 5 — свинец, олово. Кроме этого, вышеприведенные группы могут разделяться на подгруппы в зависимости от твердости образцов. При выборе условий испытаний следят за тем, чтобы толщина образца, как минимум, в 8 раз превышала глубину вдавливания индентора. И еще важно контролировать диаметр отпечатка, который должен находиться в пределах от 0,24D до 0,6D. Твёрдость по Бринеллю HBW рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка (метод восстановленного отпечатка):

,

,

1.1.1.1.1.1.1.1.1515.Метод Роквелла.

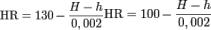

Метод Роквелла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения. Шкалы твёрдости по Роквеллу Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки. Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

при измерении по шкале B (HRB): при измерении по шкале А (HRA) и С (HRC):

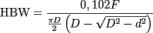

1.1.1.1.1.1.1.1.1616.Метод Виккерса.

Сущность метода заключается во вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями. Твердость по Виккерсу

вычисляется путём деления нагрузки Р на площадь поверхности полученного пирамидального отпечатка. Метод Виккерса позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов. Наблюдается хорошее совпадение значений твёрдости по Виккерсу и Бринеллю в пределах

от 100 до 450 НV. Твёрдость по Виккерсу во всех случаях обозначается буквами HV без указания размерности — МПа (кгс/мм²). Основными параметрами при измерении твёрдости по Виккерсу являются нагрузка Р до 980,7 Н (100 кгс) и время выдержки 10—15 с. В других случаях после символа HV указывают индексы разделённые наклонной чертой и обозначающие нагрузку и время выдержки, и через тире — число твёрдости.

1.1.1.1.1.1.1.1.1718.Метод Шора.

Измеряется глубина вдавливания в материал определенного индентора под действием силы в заданных условиях. Твердость при вдавливании обратно пропорциональна глубине вдавливания и зависит от модуля упругости и вязкоэластичных свойств материала. На получаемые результаты влияет форма индентора и прилагаемая к

нему сила, поэтому между результатами, получаемыми при испытаниях с дюрометрами разных типов или другими приборами для измерения твердости, не может быть прямой зависимости. Твёрдость по Шору — метод определения твёрдости очень твёрдых материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк (осн. часть склероскопа Шора), свободно и вертикально падающий с определённой высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

1.1.1.1.1.1.1.1.1819.Испытание на усталость.

Усталостное разрушение металлов происходит в условиях повторяющихся знакопеременных напряжений, значения которых меньше предела прочности. Этот процесс постепенного разрушения — усталость — заключается в том, что под действием большого числа циклов переменных нагрузок в наиболее нагруженном или ослабленном месте металла зарождается, а затем растет трещина, следовательно, площадь сплошного металла постепенно уменьшается, а напряжения возрастают, поскольку а = P/F, при постоянной нагрузке Р уменьшение

площади F приводит к росту напряжений а. Наступает момент, когда оставшаяся неповрежденной часть сечения уже не может выдержать приложенной нагрузки, так как действующие напряжения превысили предел прочности (т.е. а > ав), поэтому происходит быстрое разрушение металла. Свойство материала противостоять усталости называется выносливостью. Наибольшее напряжение, которое выдерживает металл без разрушения при повторении заранее заданного числа циклов, называют пределом выносливости. Испытание на усталость чаще всего проводят на вращающемся образце с приложением постоянной изгибающей нагрузки. Напряжения

в каждой точке образца за один оборот изменяются от положительных(растяжение) до отрицательных (сжатие), т.е. меняются по закону синусоиды. При таком нагружении отношение максимальной и минимальной величин напряжений равно -1. Испытания выполняются следующим образом. При заданном напряжении определяется количество циклов до разрушения, полученное значение наносится на график п — а, где п — число циклов.

В результате получают кривую усталости. Как видно на этой кривой, существует напряжение, которое вообще не вызывает разрушения, это и есть предел выносливости, т. е. при напряжениях ниже, чем а деталь может работать сколь угодно долго.

1.1.1.1.1.1.1.1.1920.Испытание на ползучесть.

Метод определения поведения материала при ползучести или уменьшении напряжения. Для определения свойств ползучести материал подвергается длительным постоянным нагрузкам при растяжении или сжатии при постоянной повышенной температуре. Деформация регистрируется в определенные интервалы времени, строится диаграмма зависимости ползучести от времени. Уклон кривой в любой точке - это коэффициент ползучести. При разрушении испытание останавливается и регистрируется время разрыва. Если образец не подвергается разрушения в установленное для испытания время, можно определить степень упругого восстановления при ползучести. Для того, чтобы определить уменьшение напряжения в материале, образец деформируется до определенной степени, уменьшение напряжения регистрируется в течение длительного периода времени при постоянной повышенной температуре. Стандартные процедуры испытания на ползучесть даны в стандартах ASTM E-139, ASTM D-2990 и D-2991 (пластмассы) и ASTM D-2294 (адгезивы).

1.1.1.1.1.1.1.1.2021.Определение ударной вязкости.