ТЗДП

.docСАНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ЛЕСОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ имени С.М. Кирова

Кафедра: Технология клееных материалов

КОНТРОЛЬНАЯ РАБОТА

по дисциплине « Технология защитно-декоративных покрытий древесины и древесных материалов»

МТ.ЗМ.63.07036.КР

Выполнил студент: _______________ А.А. Титов

Принял преподаватель: ________________ Б.А. Иванов

Санкт-Петербург

2013г.

Вопрос№17 (1-я группа вопросов): Полиуретановые лак, их состав, свойства, технические достоинства и недостатки

Полиуретановые двухкомпонентные лаки (ПУ лаки) являются самыми распространенными на сегодняшний день ЛКМ для окраски мебели. Они имеют оптимальное соотношение цена-качество, благодаря чему находят свое применение почти во всех видах отделки древесины для внутреннего использования. Использование акрилатов в составе компонента А и алифатических отвердителей в компоненте Б (так называемые Акриловые лаки), значительно улучшает физико-химические свойства и эластичность, что позволяет использовать эти материалы для отделки кухонной мебели и мебели для ванных комнат. Благодаря высокой стойкости к пожелтению со временем, эти материалы можно использовать для отделки светлых видов древесины или даже для отделки мебели, предназначенной для наружного использования. Высыхание происходит путем реакции между OH-группами, содержащимися в части А, с NCO-контентом отвердителя одновременно с испарением растворителя. Большое многообразие свойств материалов позволяет их использовать практически во всех видах отделки древесины, МДФ, ДСП, многих видов бумаги и других покрытий.

Свойства полиуретанового лака

Сегодня полиуретановый лак (ПУ) комплектуются отвердителем и основой (2-х компонентные). Отвердитель добавляется только перед работой, поскольку лак имеет свойство достаточно быстро затвердевать при нормальной комнатной температуре.

В целом, лак ПУ может быть одно- или двухкомпонентным. Когда лак полимеризуется, вернуть его в прежнее состояние будет уже невозможно. Также хорошо полиуретановый лак схватывается с бетоном, штукатуркой и металлическими изделиями. Покрытый полиуретановым лаком пол будет вас радовать своим блеском долгие годы, а если лак использовать вместе с пигментами, пол сохранит цвет и блеск.

Чем хорош полиуретановый мебельный лак? Обработанные им покрытия эластичны, хорошо сопротивляются износу, а по своим электрическим свойствам схожи с диэлектриками. Лаки и произведенные на их основании краски с грунтовками большое значение имеют как в быту, так и в промышленности, несомненно, радует обилие производителей полиуретановых лаков – покупателю есть из чего выбирать.

Полиуретановый лак для пола. В строительстве полиуретановый лак наносится на бетонный пол, цемент, каменные плиты, паркет, фанеру, дерево, ДВП и ДСП. Он прекрасно сопротивляется воздействию агрессивных веществ из серии аммиака, серной, соляной, уксусной, лимонной и молочной кислот. Для него характерны все основные свойства эпоксидных веществ – высокое сопротивление истиранию, резанию. По своим физическим свойствам такой лак для мебели напоминает каучуковые материалы - он стоек по отношению к ударам и разного рода механическим деформациям.

Преимущества:

отличаются хорошими адгезионными свойствами

они не содержат органические растворители

после отверждения образуют на поверхности основания защитный однородный слой, устойчивый по отношению к самым разнообразным эксплуатационным нагрузкам

после высыхание не оставляет запаха

износостойки и долговечны

Оптимальное соотношение цена-качество

Высокий сухой остаток

Хорошая шлифуемость

Хорошие эстетические свойства

Многообразие материалов и свойств

Недостатки:

Пожелтение со временем

Ограниченная жизнестойкость

Вопрос №9 (2-я группа вопросов): Достоинства и недостатки метода нанесения лакокрасочных материалов в поле токов высокого напряжения.

Туманообразование и отражение воздушной среды от поверхности изделий при пневматическом распылении и недолетание некоторых частиц до изделия при безвоздушном распылении приводят к значительным потерям лакокрасочных материалов. Свести до минимума потери материала можно, если обеспечить притяжение лаковых частиц к поверхности изделия. Решение этой задачи обеспечивается способом электростатического распыления, или нанесения лакокрасочных материалов в поле высокого напряжения. Этот способ в последнее время широко применяется в различных отраслях народного хозяйства, в том числе и деревообрабатывающей промышленности, при отделке мелких изделий несложной формы, деталей приборов, фурнитуры, мебели и строительных конструкций, а также крупногабаритных изделий транспортного машиностроения.

Физическая сущность электростатического способа заключается в распылении лакокрасочных материалов с одновременным сообщением образующимся аэрозольными частицами электростатического заряда и осаждения их под действием этого заряда на изделие, которому сообщается заряд противоположного знака.

При электростатическом распылении возможен любой способ образования аэрозолей. Наибольшее распространение получило безвоздушное распыление (центробежное и гидравлическое). Появление заряда на частицах связано с наложением постоянного электрического поля высокого напряжения (50…140 кВ), при этом изделие как правило, заземляют.

Существует ряд способов зарядки материала. Практическое использование нашли два из них: ионный и контактный.

Ионная зарядка. Источником ионов обычно является коронный разряд- явление, возникающее при большой неравномерности электрического поля, вызванной наличием острых выступов хотя бы у одного из электродов и достаточно большого напряжения, подаваемого на электроды. При этом электрический заряд стекает в воздух с электрода, имеющего выступы с малым радиусом закругления вызывая в примыкающей к нему зоне интенсивную ионизацию молекул воздуха.

Контактная зарядка происходит в результате контакта лакокрасочного материала с острой кромкой распылителя, являющегося одновременно и коронирующим электродом. Чем меньше радиус закругления кромки распылителя, тем больше напряженность электрического поля в этой зоне и легче возникает коронный разряд, вызывающий распыление и зарядку материала.

В практике очень часто лакокрасочный материал осаждают на уже предварительно загрунтованную поверхность. В этом случае определяющее влияние на разрядку оказывает сопротивление именно этого слоя, поэтому при формировании многослойных покрытий нанесение последующих слов целесообразно осуществлять на неотвержденный предыдущий слой.

Основные преимущества способа электростатического нанесения: универсальность; сокращение потерь на туманообразование и пролетание частиц мимо изделия до 5…10% и общее сокращение расхода лака; снижение расхода электроэнергии на вентиляцию камер и сокращение кратности воздухообмена в цехах; возможность автоматизации лакирования; повышение качества покрытий за счет более равномерной их толщины.

К недостаткам метода следует отнести необходимость применения низковязких распыляемых материалов и связанное с этим низкое содержание сухого остатка многих лаков и красок.

Вопрос №9а (3-я группа вопросов): Интенсификация процессов отверждения покрытий с помощью потока ускоренных электронов: промышленные ускорители электронов для отвержения покрытий на древесных материалах

Сушка потоком электронов являются прогрессивными способами отверждения лакокрасочных покрытий. Сушка потоком электронов (радиационно-химическая) рекомендуется для лаков и эмалей на основе полиэфиров, акриловых, эпоксидных и полиуретановых смол. Процесс полимеризации происходит в течение секунды или доли секунды. При сушке потоком электронов допустимы высокие скорости конвейера. Однако этот метод пригоден только для отверждения ЛКМ на основе олигомермономерных композиций и преимущественно на изделиях простейшей конфигурации или плоских поверхностях.

Наибольшее применение получило отверждение ускоренными электронами. Их получают с помощью низкоэнергетичных ускорителей прямого действия: «Электрон», «Аврора», «Ион», КГЭ2,5, ЭОЛ и другие мощностью от 1 до 25 кВт и с энергией электронов 0,050,2 пДж. Генерируемые этими ускорителями электроны обладают низкой проникающей способностью, поэтому их используют для отверждения покрытий толщиной не более 500 мкм; остаточной радиации при этом не наблюдается.

Радиационное отверждение применимо для пленкообразователей, способных к химическим превращениям за счет реакции полимеризации при отверждении лакокрасочных материалов на основе ненасыщенных полиэфиров (лаков ПЭ284, ПЭ2120, ПЭ2125, грунтовки ПЭ086, эмали ПЭ2124), полиуретанов (лак УР2117, грунтовка УР0171), полиакрилатов, эпоксиакрилатов.

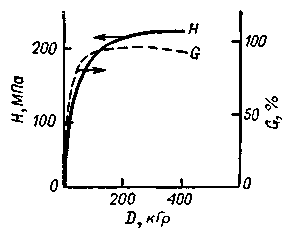

Предпочтительны материалы без растворителей. На радиационное отверждение покрытий влияют: поглощенная доза излучения и ее мощность (рис. 1), природа подложки, характер окружающей газовой среды и др.

Рис. 1 Зависимость

параметров отверждения полиэфирного

покрытия на основе лака ПФ232

от поглощенной дозы излучения:

Н

твердость; G

содержание трехмерного полимера

Большинство покрытий удовлетворительно отверждается при дозах 80140 кГр и энергии электронов 0,060,08 пДж. Более высокие дозы излучения могут приводить к деструктивным процессам как покрытия, так и материала подложки (древесина, бумага, пластмассы). При этом возможно изменение цвета и ухудшение механических свойств.

Прямолинейная зависимость (в логарифмических координатах) между скоростью отверждения и мощностью поглощенной дозы D наблюдается примерно до D = 3 кГр/с, при больших значениях D интенсивность облучения оказывает меньшее влияние на скорость процесса. При радиационном отверждении, как и при химическом, проявляется ингибирующее действие озона и кислорода воздуха. Поверхностный слой имеет более низкую степень отверждения, характеризуется меньшей твердостью, а иногда дает отлип, что допустимо в грунтовочных слоях, но неприемлемо для верхних покрытий. Применение пленкообразователей, не подверженных ингибированию, проведение процесса в инертной среде (азот, аргон, лишенные кислорода топочные газы) или в вакууме, а также использование пленочной защиты (лавсан) в значительной степени позволяет устранить отмеченные недостатки. При этом необходимая доза излучения уменьшается в 23 раза по сравнению с отверждением на воздухе. Однако проблема устранения ингибирования полимеризации (и соответственно, липкости покрытий) при радиационно-химическом отверждении полностью не решена. Главное внимание следует уделять выбору пленкообразователей, двойная связь которых не подвержена озонному и кислородному ингибированию, и осуществлению процессов доотверждения поверхностного слоя по механизму ионной полимеризации. При радиационном воздействии покрытия на металлических подложках отверждаются, как правило, быстрее и при меньших дозах излучения, чем, например, на древесине, картоне или пластмассе. Это объясняют большей отражательной способностью металлов, чем других материалов.

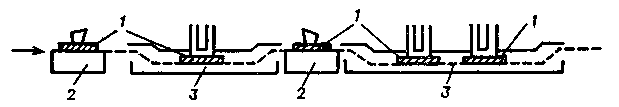

Технологические линии для получения покрытий с применением электронного облучения включают оборудование для нанесения лакокрасочного материала и отверждения покрытия, а также скоростной конвейер (рис. 2). Более применимы для получения покрытий плоские изделия - рулонные и листовые материалы. Максимальное расстояние между покрытием и окном прожектора (источник электронов) не должно превышать 1015 см, что затрудняет отверждение покрытий на изделиях сложной формы. В промышленных условиях радиационное отверждение применяют при отделке щитовой мебели, печатных плат, облицовочных строительных плит, листового и рулонного металла, картона, плоских изделий из пластмасс, при скоростях движения конвейера (или ленты) 1060 м/мин.

Рис. 2 Технологическая линия для получения покрытий на щитовых деталях мебели:

1 деталь мебели; 2 лаконаливная машина; 3 радиационно-химическая установка с ускорителями электронов

Энергозатраты при использовании радиационного отверждения при отделке мебельных щитов (по сравнению с терморадиационным отверждением) сокращаются в 69 раз, затраты труда - в 614 раз, стоимость покрытий в целом снижается примерно в 2 раза. Следует отметить, что электронное отверждение рентабельно только при объемах производства покрытий более 20 тыс. м2/год.

Вопрос №7 (4-я группа вопросов):

Исходные данные:

|

Изделие |

Сбороч. единица (деталь) |

Размеры (мм) |

Обознач. покрытия |

Способ нанесения отделочного материала |

Годовая программа (шт.) |

|

|

длина |

ширина |

|||||

|

Стул |

|

|

Площадь 1м2 |

Лак Мч-52 Б.2.П.П.Г.3. |

Обливом на лаконаливной машине |

500000 |

Карта технологического процесса отделки

|

Карта тех-го процесса |

Цех-изготовитель |

Код |

Вид технологического процесса |

КТП |

|||||||||||||

|

номер |

Наименование и содержание операции, обозначение технологического документа по технике безопастности |

Обозначение по чертежу |

Оборудование, код, наименование, тип. |

Инструмент, средства защиты |

Наименование материала |

Документы, средства защиты |

Разряд |

Количество рабочих |

Код |

Норма времени |

Расценка, руб. |

||||||

|

участок |

операция |

Тарифная ставка |

Вид норм |

деталь |

изделие |

деталь |

изделие |

||||||||||

|

1 |

1 |

Облив на лаконаливной машине |

01 |

ЛМ80-1 |

Респиратор |

|

|

ОСТ13-27-82 |

4 |

1 |

300 |

|

0,08 |

0,08 |

300 |

10000 |

|