Описание технологической схемы

Основной задачей гидролизного отделения является получение раствора моносахаридов в разбавленной серной кислоте (гидролизата) в результате проведения перколяционного гидролиза растительного сырья. Технологическая схема гидролизного отделения должна обеспечивать выполнение следующих основных операций: подачу сырья и его загрузку в гидролизаппарат; нагрев воды или варочной смеси до температуры гидролиза; подачу нагретой воды или варочной смеси и концентрированной серной кислоты в смесители и гидролизаппарат на загрузку и перколяцию; проведение процесса гидролиза сырья; отбор гидролизата и снижение его температуры с одновременным использованием тепла; выгрузку твердого остатка – технического лигнина из гидролизаппарата после завершения гидролиза.

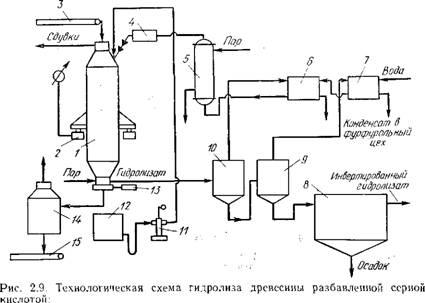

Технологическая схема процесса гидролиза древесины разбавленной серной кислотой

Основным аппаратом гидролизного производства является гидролизаппарат Это вертикальный цилиндрический стальной сосуд сварной конструкции, верхняя и нижняя

|

1 — гидролизаппарат; 2— весомер; 3— конвейер сырья; 4. 5 — подогреватели; 6, 7 — Теплообменники;8 — инвертор; 9, 10 — испарители; 11 — кислотный насос; 12—мерник кислоты; 13 — быстродействующий клапаи; 14 — циклон; 15 — конвейер лигнина |

Части которого представляют собой усеченный конус. Аппарат футеруют обычно слоем бетона и поверх его кислотоупорными плитками. Вместимость аппарата от 18 до 160 м3. В верхней части аппарата имеется загрузочная горловина, закрываемая крышкой. Внутри аппарата, в нижней его части, для отделения гидролизата от лигнина установлены фильтрующие устройства, выполненные из перфорированных кислотоупорных труб (диаметр отверстий 4 мм). К аппарату приварены две опорные лапы, которыми он опирается на несущую конструкцию. Под одну из лап подкладывают датчик весомера, а под другую — роликовый шарнир для того, чтобы обеспечить подвижность аппарата при его взвешивании.

В гидролизаппарат загружают измельченную древесину — щепу или смесь щепы с опилками и одновременно закачивают разбавленную 0,5°/о-ную серную кислоту. Затем закрывают верхнюю горловину, постепенно нагревают содержимое аппарата острым паром и производят сдувку для удаления воздуха и летучих продуктов. Температуру содержимого аппарата в течение 30—40 мин доводят до 130—150 °С, а давление до 0,7— 0,9 МПа. За это время значительная часть гемицеллюлоз гид - ролизуется и переходит в раствор. Потом начинают непрерывную перколяцию, т. е. сверху непрерывно подают в гидролизаппарат разбавленную серную кислоту, нагретую до 170— 190 °С, а снизу непрерывно выводят из него гидролизат.

На рис.1 приведена принципиальная технологическая схема получения гидролизата методом перколяционного гидролиза растительного сырья.

Предварительно подготовленное сырье (технологическая щепа, опилки или их смесь, растительные отходы с/х производства) подаются ленточным конвейером 1 и загружаются через воронку 2 в верхнюю горловину гидролизаппарата 3. Для повышения плотности загрузки сырья и его пропитки, одновременно с сырьем подается нагретый до 80-90*С 0,5-0,8% р-р Н2SO4. На загрузку используют воду после решефера 3й ступени испарения или лютер фурфурольной колонны.

Концентрированную кислоту из мерника 4 плунжерным насосом 5 через обратный клапан подают в угловой смеситель 6 на верхнем конусе гидролизаппарата, где она разбавляется горячей водой до требуемой концентрации. Нагрев воды, направляемой на гидролиз, осуществляют в струйном водоподогревателе. Вода в этом аппарате нагревается за счет конденсации пара в струе жидкости. Вода, нагретая на решеферах до 130-140*С, через штуцер поступает в инжекционное сопло, формирующее на выходе расширяющуюся струю с турбулентным характером движения.

Отбираемый гидролизат температурой 170-180*С направляется в общий коллектор и охлаждается путем самоиспарения в последовательно соедененных испарителях 13, в которых поддерживаются следующие параметры: 1ступень – 0.5МПа, 151*С; 2я ступень – 0.28МПа, 130*С; 3 ступень – 0.12 МПа, 104*С. При испарении гидролизата в пары переходит около 50% фурфурола от исходного содержания, а также др. летучие примеси, что повышает доброкачественность гидролизата.

Для лучшего теплоиспользования оборотная вода с температурой 50-60*С из сборника 22 последовательно поступает в пластинчатые 18 и трубчатые 17 теплообменники (решеферы) и нагревается до 135-142*С; затем вода нагревается до температуры гидролиза острым паром в струйном подогревателе 12.

Для лучшего разделения жидкости и пара гидролизат подают в испарители по касательной и оборудуют их брызгоотделителями. При переброске гидролизата в решиферы происходит карамелизация поверхности трубки или пластин в результате отложения лигногуминовых веществ и др примесей. Загрязнение поверхности решифера снижает эффективность теплообмена; температура воды падает до 120-130*С, как следствие, повышается расход свежего пара.

В сборнике 20 собирается фурфуролсодержащий конденсат, выход которого 10-12% , концентрация фурфурола 0.30-0.35%. Выделение фурфурола из конденсата и его очистка проводится в фурфурольном отделении. Конденсат пропускается через дополнительный испаритель 19, работающий при атмосферном давлении. Образующиеся пары конденсируются в конденсаторе и направляются в сборник 20.

Таким образом решиферно-испарительный узел обеспечивает: охлажедние гидролизата со 170-180*С до 98-102*С. Рациональное теплоиспользование гидролизата путем нагрева воды, направляемой на гидролиз, до 130-140*С; снижение жидкостного потока гидролизата на 10-12%; частичное удаление из гидролизата фурфурола и других легколетучих примесей; возможность получения фурфурола из конденсатов или побочной товарной продукции.

Выгрузка твердого остатка после гидролиза – технического лигнина, производится в циклон (сцежу) 1. Лигнин по выпускной трубе направляется в сцежу по касательной. Образующиеся пары сбрасываются в атмосферу. Лигнин собирается в нижней части циклона и с помощью механизма подается в автотранспорт или в контейнеры для дальнейшего использования.

Выгрузка лигнина из гидролизаппарата по принятой технологии сопровождается значительными выбросами в атмосферу водяного пара с примесью легколетучих веществ, а также малодисперсного лигнина. Для сокращения количества парогазовых выбросов рекомендуют снижать температуру лигнина перед сцежей до 85-100*С путем введения охлаждающей жидкости (воды или последрожжевой бражки) в выдувную трубу в процессе выгрузки лигнина.

Все водные полупродукты гидролизного производства имеют высокую кислотность (pH=1.3), остальные – слабокислую реакцию (pH=3.5-4.5).

В технологическую схему гидролизного отделения включен инвертор 5, работающий при атмосферном давлении. По этой схеме гидролизат из испарителя 3ступени с температурой 100-105*С непрерывно поступает в нижнюю часть инвертора. В инверторе температура несколько снижается (до 95-98*С) за счет самоиспарения жидкости и охлаждения через стенки. Инверсию проводят в стальных футурированных кислотоупорными плитами. Для сокращения тепловых потерь наружные стенки инвертора теплоизолируют.

Гидролизат после инверсии (инверт) непрерывно вытекает через несколько штуцеров в верхней части инвертора, соедененных общим коллектором, и поступает в сборник инвертируемого гидролизата. Отбор гидролизата через верхние штуцера обеспечивает постоянство уровня гидролизата в инверторе и стабильность режима инверсии по ее продолжительности.

Для предотвращения загрязнения атмосферы образующиеся в инверторе пары необходимо направлять на конденсаторы 6.

На рис2 приведена технологическая схема гидролизата для биохимической переработки вкл инверсию гидролизата под давлением при 130*С. В этом варианте схемы процесс инверсии совмещен со 2й ступенью самоиспарения гидролизата.

Основная задача процесса нейтрализации – снижение кислотности гидролизата с повышением pH от 3 до 4.5-5, что достигается нейтрализацией серной и др орг кислот гидролизата с помощью нейтрализующих агентов. В качестве нейтрализующих агентов применяется известковое молоко, а также аммиачная вода.

В результате нейтрализации серной кислоты гидроксидом или карбонатом кальция образуется сульфат кальция, который должен достаточно полно выводиться из полуфабрикатов производства с целью предотвращения гипсации оборудования.

В гидролизно-дрожжевом производстве основное практическое применение получила двухступенчатая нейтрализация гидролизата известковым молоком и аммиаком с направленной кристаллизацией гипса.

Выводы

В ходе проектирования мною был изучен процесс гидролиза древесины. Выбрана принципиальная технологическая схема гидрирования, произведены расчеты материального баланса БХЗ мощностью 2500т фурфурола в год.