- •Министерство образования и науки Республики Казахстан

- •1. Учебная программа дисциплины – Syllabus

- •1.1 Данные о преподавателе:

- •1.2 Данные о дисциплине:

- •Выписка из учебного плана

- •1.4 Постреквизиты:

- •1.5 Краткое описание дисциплины

- •1.7 Список литературы: Материалы для обязательного изучения:

- •2 Содержание активного раздаточного материала

- •2.1 Тематический план курса

- •2.2 Конспект лекционных занятий

- •Тема лекции №9. Основные способы изготовления печатных форм плоской офсетной печати

- •Изготовление форм плоской офсетной печати форматной записью прямым фотографированием и прямым электрофотографированием

- •Изготовление форм плоской офсетной печати форматной записью копированием с фотоформ

- •Негативное копирование

- •Позитивное копирование

- •2.5 Планы занятий в рамках самостоятельной работы студентов под руководством преподавателя (срсп)

- •2.6 Планы занятий в рамках самостоятельной работы студентов (срс)

- •Перечень правильных ответов по тестовым вопросам для самоконтроля студентов

- •2.9 Экзаменационные вопросы по курсу

- •Печатающие и пробельные элементы форм основных видов печати

- •Общие сведения о формах офсетной плоской печати. Получение форм плоской печати.

- •Глоссарий

- •Содержание

- •Ибраева Жанар Ершатовна

- •Технология формных процессов

Негативное копирование

При изготовлении форм плоской офсетной печати негативным копированием в качестве фотоформы используются негативы, а в качестве формных пластин либо монометаллические (алюминиевые) с нанесенным на них КС на основе ФПК, либо биметаллические (полиметаллические) пластины с КС основе ПВС.

Процесс получения печатной формы состоит из следующих стадий:

экспонирование через негатив, в результате чего проходящий через прозрачные участки свет вызывает дубление (фотополимеризацию) только на будущих печатающих элементах формы по всей толщине КС;

проявление копии (для слоев на основе ПВС – проявителем является вода, для слоев на основе ОНХД – проявитель, имеющий щелочную среду);

финишинговая обработка копии.

Слои на основе ПВС сняты с производства, так как обладают таким вредным свойством, как темновое дубление. Пластины с фотополимерным КС выпускаются за рубежом, поэтому дорогие.

Кроме монометаллических форм, негативным копированием изготавливаются и полиметаллические формы (чаще всего биметаллические), где печатающие и пробельные элементы находятся на разных металлах. Данные формы изначально предназначались для печати больших тиражей, но на данный момент они уже не используются.

Позитивное копирование

Этот способ является основным для изготовления монометаллических форм. Он характеризуется простотой и малооперационностью, легко автоматизируется и позволяет получать формы с хорошими технологическими свойствами для печати разнообразной продукции тиражами от 100–150 тыс. оттисков и выше.

Для процесса изготовления монометаллических печатных форм используются пластины из зерненного алюминия с нанесенным на него светочувствительным слоем на основе ОНХД. Для повышения тиражестойкости монометаллических форм используют термическую обработку (сразу после «стоп-ванны») в течение 3–6 минут при 180–200 оС.

Все стадии изготовления форм плоской офсетной печати позитивным копированием автоматизированы. На рынке в большом количестве представлены разнообразное оборудование и материалы отечественного и импортного производства, подобрать их не составит большой сложности.

Основная литература: (8 [87-123], 5 [57-82])

Дополнительная литература: (3 [27-52]; 4, №3 2003г.[48-68])

Контрольные вопросы:

Сущность фотомеханического способа изготовления печатных форм.

Сущность электрографического способа изготовления печатных форм.

Основные способы закрепления изображения на пластине.

В чем заключается изготовление форм плоской офсетной печати форматной записью копированием с фотоформ?

Сущность процесса электрофотографирования.

Тема лекции №10. Формы высокой печати

Разновидности форм высокой печати

В зависимости от особенностей печатного процесса (построение красочного аппарата, наличия декеля и т.д.) и от твердости поверхности различают флексографские и типографские печатные формы.

Флексографские – это фотополимерные формы, которые можно классифицировать по ряду признаков:

1) физическое состояние ФПК (формы, изготовленной из твердой и жидкой ФПК);

2) химический состав слоя, зависящий от состава ФПК;

3) конструкция (геометрическая форма) – они могут быть пластинчатыми и цилиндрическими (в том числе, бесшовными и рукавными).

Флексографские фотополимерные формы различаются также строением (они могут быть однослойными и многослойными), типом подложки (полимерная или металлическая), а также толщиной, форматом, стойкостью форм к растворителям и по другим параметрам.

Типографские формы в зависимости от природы материала делятся на металлические и фотополимерные (ФППФ). В настоящее время в основном используются фотополимерные печатные формы. Они изготавливаются из твердой ФПК на полимерной или металлической подложках, различаются толщиной и форматом.

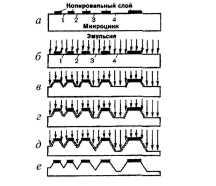

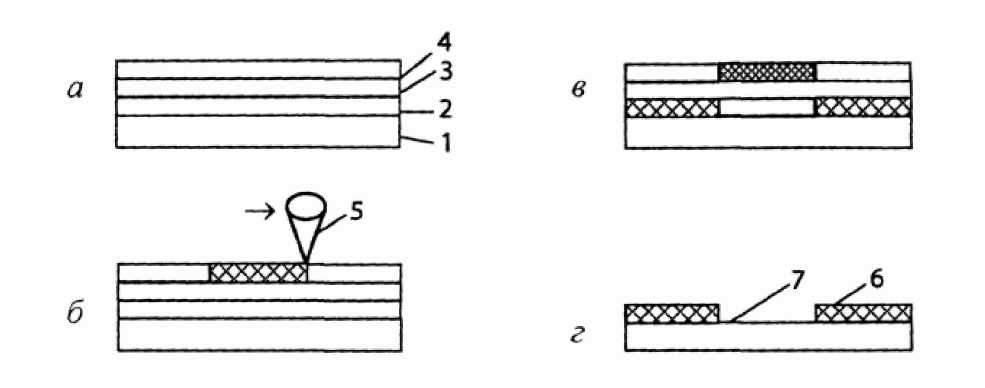

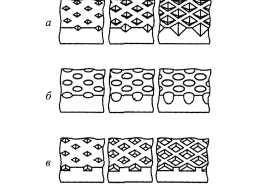

Структура форм высокой печати. Как флексографские, так и типографские фотополимерные печатные формы могут иметь различную структуру, которая зависит от строения используемого для их изготовления формного материала. Чаще всего печатающие элементы форм состоят из фотополимера (рис. 10.1, а, в, г), а пробельными элементами служат или подложка 1, или основание формы, или несущий слой 8 со стабилизирующей пленкой 9. В отличие от фотополимерных форм на металлических типографский формах печатающие и пробельные элементы состоят из металла, причем на поверхности печатающих элементов расположен копировальный слой 5 (рис. 10.1, б). Основными параметрам, характеризующими формы высокой печати, являются крутизна профиля печатающего элемента, а также глубина пробельных элементов. Максимальная глубина пробельных элементов характеризует глубину рельефа, которая на практике часто называется высотой рельефа. В зависимости от размеров печатающих элементов и расстояния между ними пробельные элементы форм высокой печати имеют различную глубину. Причем она тем больше, чем больше расстояние между печатающими элементами.

Общие схемы изготовления форм высокой печати. Флексографские (пластинчатые) фотополимерные формы изготавливаются по следующей схеме:

1) контроль фотоформы и формной пластины;

2) подготовка оборудования и выбор технологических режимов экспонирования и обработки;

3) экспонирование оборотной стороны формной пластины;

4) основное экспонирование через негативную фотоформу;

5) удаление (вымыванием или с помощью термической обработки) незаполимеризованного слоя;

6) сушка (в случае использования вымывания);

7) финишинг (устранение липкости формы);

8) дополнительное экспонирование.

Особенностью изготовления цилиндрических форм является то, что после экспонирования оборотной стороны ФПП, пластина приклеивается на гильзу (представляющую собой тонкостенный цилиндр из металла или стекловолокна) или на формный цилиндр. Последующий формный процесс проводится уже с цилиндрическим формным материалом.

Процесс изготовления цилиндрической бесшовной формы включает операции:

1) расчет размеров и разрезка ФПП;

2) экспонирование оборотной стороны пластины;

3) нанесение липкого слоя на гильзу;

4) размещение пластины на гильзе и сплавление стыковых краев;

5) шлифование поверхности ФПП (до необходимого размера);

6) основное экспонирование через фотоформу;

7) удаление незаполимеризованной ФПК;

8) сушка;

9) окончательная отделка формы.

а – типографская фотополимерная форма; б – типографская металлическая форма; в – флексографская фотополимерная форма на однослойной пластине; г – флексографская фотополимерная форма на многослойной пластине; 1 – подложка; 2 – адгезионно-противоореольный слой; 3 – фотополимерный слой; 4 – металл; 5 – копировальный слой; 6 – нижняя защитная пленка; 7 – антиадгезионный слой; 8 – несущий слой-подложка; 9 – стабилизирующая пленка; 10 – кислостойкое защитное покрытие

Рисунок-10.1 – Строение форм высокой печати

Цилиндрические рукавные формы изготавливаются из рукавного фотополимеризуемого материала. Экспонирование оборотной (внутренней) стороны в данном случае проводится при получении самого материала, а форма изготавливается аналогично изготовлению ФППФ, начиная с операции основного экспонирования.

Типографские фотополимерные формы изготавливаются по следующей схеме:

1) контроль негативной фотоформы и формной пластины;

2) подготовка оборудования и выбор технологических режимов экспонирования и обработки;

3) основное экспонирование через фотоформу;

4) удаление незаполимеризованного слоя вымыванием;

5) сушка;

6) дополнительное экспонирование.

В отличие от технологии изготовления флексографской фотополимерной формы при изготовлении типографской формы отсутствуют стадии экспонирования оборотной стороны пластины и финишинга.

Особенности формирования печатающих элементов типографских форм. Формирование печатающих элементов фотополимерных форм происходит в процессе основного экспонирования в результате поглощения и направленного светорассеяния излучения в толще ФПС. Процесс полимеризации начинается на поверхности, продолжается вглубь послойно, причем нижние слои получают меньше световой энергии, чем верхние, так как последние поглощают излучение даже после завершения в них процесса фотополимеризации. Степень фотохимических превращений уменьшается с глубиной проникновения излучения.

Применительно к типографским фотополимерным формам ряд исследователей описывают процесс формирования печатающих элементов с помощью изоэнергетических кривых. В соответствии с этим печатающий элемент формируется послойно, как раздуваемая оболочка, первоначальная площадь поверхности которой равна площади прозрачного участка фотоформы. На практике послойная полимеризация приводит к формированию печатающих элементов с различным профилем.

Особенности формирования печатающих элементов типографских форм связаны с наличием в структуре формной пластины дополнительного слоя, называемого противоореольным (или противоореольно-адгезионным, когда он совмешен с адгезионным), который служит для перераспределения отраженного от подложки излучения. В результате образованного этим слоем диффузного излучения полимеризация распространяется в стороны и в нижней части печатающий элемент расширяется, приобретая трапециидальную форму.

Особенности формирования печатающих элементов флексографских форм. В отличие от типографских при формировании печатающих элементов флексографских форм на полимеризацию у их основания оказывает влияние экспонирование оборотной стороны пластины. Для того чтобы печатающий элемент был прочно прикреплен к основанию, сформированному при экспонировании оборотной стороны, не должно оставаться ФПК, не подвергнутой полимеризации. Помимо этого, на формирование печатающих элементов также влияют параметры фотоформы, т.е. размеры ее прозрачных участков и их оптическая плотность.

Формирование пробельных элементов фотополимерных форм .Формирование пробельных элементов происходит в процессе удаления незаполимеризованного слоя. Оно может осуществляться вымыванием или в результате термического процесса.

При вымывании, которое начинается с поверхности и сопровождается проникновением раствора (или воды) в толщу полимера, происходит его набухание. На неэкспонированных участках наблюдается неограниченное набухание ФПС, на экспонированных – процесс взаимодействия растворителя с полимером останавливается на этапе ограниченного набухания с образованием раствора жидкости в полимере. Это обусловлено наличием сильных физических или химических межмолекулярных связей макромолекул в пространственно сшитом полимере.

По мнению ряда исследователей, изучающих процессы вымывания типографских фотополимерных форм, взаимодействие растворителей с формой может привести как к разрушению, так и к упрочнению печатающих элементов. Разрушение печатающих элементов может возникнуть в результате адсорбционного снижения прочности (эффект Ребиндера), а упрочнение достигается за счет «залечивания» дефектов объема и поверхности печатающих элементов (эффект Иоффе). Это объясняется тем, что обработка растворителем вызывает вымывание низкомолекулярных фракций и остаточного мономера, частичное растворение поверхностного слоя и заполнение растворенным полимером поверхностных трещин с их одновременным склеиванием.

Формирование пробельных элементов флексографских форм на пластинах с ФПК, обладающей термопластическими свойствами, может происходить при удалении незаполимеризованной композиции в результате термического процесса. Это достигается путем локального нагревания поверхности копии и перевода незаполимеризованной части ФПК в вязкотекучее состояние. Последующее удаление расплавленного полимера происходит за счет капиллярной абсорбции (впитывания) части термопластичной ФПК. Процесс формирования пробельных элементов зависит от температуры нагревания, тиксотропных свойств ФПК и толщины формной пластины.

Формирование печатающих и пробельных элементов металлических типографских форм. Изготовление металлических типографских форм включает процессы получения кислотостойкой копии и химического травления с последующей отделкой готовой формы. Металлические (микроцинковые, магниевые и латунные) типографские печатные формы – клише в настоящее время для печатания практически не применяются. Однако для различных способов тиснения на печатной продукции используются металлические штампы, изготовляемые по той же технологии, что и клише. В связи с этим, в учебнике приводятся сведения только о формировании печатающих и пробельных элементов металлических типографских печатных форм. Формирование печатающих и пробельных элементов осуществляется в результате направленного в глубину травления металла. Направленное травление – без бокового подтравливания печатающих элементов, достигается в травящих растворах, дополнительно содержащих защитный препарат.

Растворение металла (цинка или магния) происходит в результате следующей реакции: 4Ме + 10HNO3 = 4Me(NO3)2 + NH4NO3 + 3 Н2О.

Используемый при этом травящий раствор может представлять собой эмульсию. Эмульсионное травление основано на сложных физико-химических явлениях.

Непрерывный процесс травления условно разделен на несколько стадий. На поверхность копии (защитный слой на оборотной стороне которой не показан) непрерывным потоком подается эмульсия. В первый момент травятся все незащищенные слоем участки копии различной ширины (1-4). Одновременно на их поверхности непрерывно образуется тонкая защитная пленка, препятствующая травлению металла. Струи эмульсии сдвигают защитную пленку со дна пробельного элемента на боковые грани печатающих элементов (рис. 10.2, г, д), благодаря чему травление продолжается вглубь без подтравливания печатающих элементов. В наиболее узких пробельных элементах 1 (рис. 10.2, в) почти сразу образуется пленка, которая не сдвигается в стороны, и травление этих участков прекращается. На больших по площади участках (2-4) травление продолжается до получения необходимой глубины пробельных элементов.

а-е – этапы процесса; 1-4 – участки формы

Рисунок-10.2 – Схема одноступенчатого травления металлической формы высокой печати

Избирательность травления участков поверхности копии определяется гидродинамическими факторами. В неподвижном растворе травление прекращается из-за пассивации, как боковых граней, так и дна пробельного элемента. Отсутствие бокового подтравливания дает возможность сформировать профиль печатающих элементов металлической формы (см. рис. 10.2, б). После травления копировальный слой остается на печатающих элементах, так как он не мешает процессу печатания.

Основная литература: (1 [242-264], 2 [179-190])

Дополнительная литература: (3 [276-287])

Контрольные вопросы:

Виды форм высокой печати.

Структура форм высокой печати.

Схема изготовления флексографских фотополимерных форм.

Схема изготовления типографских фотополимерных форм.

Формирование печатающих и пробельных элементов форм высокой печати.

Тема лекции №11. Общие сведения о цифровых технологиях формных процессов

Преимущества цифровых технологий формных процессов

Технологии формных процессов, использующие форматную запись воспроизводимой информации на формную пластину (или цилиндр), являются аналоговыми. Это технологии изготовления форм копированием с фотоформ и проекционным экспонированием с РОМ. Аналоговыми также называют технологии изготовления печатных форм с вещественных (аналоговых) оригиналов (носителей информации), при использовании поэлементной записи информации, они известны более 40 лет. Решения, найденные при их разработках и прошедшие практическую проверку, были в дальнейшем применены в цифровых технологиях.

Цифровыми называют технологии формных процессов, в которых в качестве исходной используют информацию, представленную в цифровом виде. Эта информация переносится на формную пластину или цилиндр различными методами поэлементной записи на основе цифровых данных. При этом не требуется наличия таких промежуточных носителей информации, как фотоформы или РОМ, которые необходимы для реализации аналоговых технологий изготовления печатных форм форматной записью. Это позволяет сократить длительность технологического процесса, а также повысить качество печатных форм. Ускорение процесса обеспечивается за счет сокращения стадий, необходимых для получения печатной формы. Исключения таких стадий, как экспонирование и химико-фотографическая обработка фотопленок, а также копирование фотоформ позволяет повысить качество печатной формы из-за отсутствия случайных и систематических ошибок многостадийного процесса. Наряду с этим обеспечивается также более точная приводка при печатании и, как результат, улучшается совмещение красок на оттиске. Уменьшение количества стадий процесса изготовления печатной формы приводит и к сокращению затрат на требуемые для изготовления фотоформ материалы, оборудование, обслуживающий его персонал и производственные площади.

При использовании цифровых технологий обеспечивается также возможность внедрения систем организации рабочих потоков (от англ. – workflow).

Основные разновидности цифровых технологий формных процессов

В настоящее время цифровые технологии применяются для изготовления печатных форм всех классических способов печати. Запись информации может осуществляться: гравированием, лазерным воздействием, экспонированием УФ-лампой и термопереносом.

Гравирование (электронно-механическое и лазерное) проводится на относительно толстых слоях формных материалов (пластин или цилиндров). В результате создается рельефное изображение и на форме образуются углубленные печатающие или пробельные элементы. Гравирование используется для изготовления форм глубокой и флексографской печати.

Лазерное воздействие излучения на тонкие приемные (регистрирующие) слои формных пластин используется для записи информации в процессе изготовления офсетных печатных форм, а также для записи информации на масочные слои формных пластин или цилиндров при изготовлении форм флексографской и глубокой печати.

Экспонирование УФ-лампой, излучение которой модулируется в соответствии с цифровыми данными об изображении, применяется для изготовления офсетных печатных форм на монометаллических формных пластинах с копировальным слоем.

Термоперенос реализует возможности термографического способа. Он осуществляется с помощью лазерного излучения и используется для изготовления офсетных форм.

Лазерная запись информации на формные материалы

Разновидности процессов. Лазерное излучение, используемое для записи информации, обеспечивает протекание в приемных слоях формных материалов определенных процессов. В зависимости от интенсивности лазерного излучения, его длины волны, продолжительности действия и ряда других параметров, а также природы облучаемого материала различают процессы двух типов: световые и тепловые.

Световые процессы происходят в формных материалах, если интенсивность лазерного излучения невелика и оно поглощается частицами вещества, способными к фото- и физико-химическим реакциям. Инициированные лазерным излучением световые процессы могут быть аналогичны фотохимическим, которые происходят под действием обычных источников светового излучения, но интенсивность протекания превращений исходных реагентов выше.

Тепловые процессы под действием излучения проходят ряд последовательных стадий: нагревания, плавления и испарения или возгонки — сублимации (от лат. sublimo — возношу), т. е. перехода вещества в результате нагревания из твердого состояния в газообразное, минуя жидкое.

Развитие процесса в формных материалах при повышении плотности лучистой энергии (отношения мощности к площади излучения) происходит следующим образом: при повышении плотности лучистой энергии первоначально наблюдается умеренное нагревание, сопровождаемое протеканием относительно энергоемких физико-химических превращений (фазовых переходов, химических реакций, полимеризации, разрушения структурных связей и т.д.). В дальнейшем с повышением плотности энергии начинается плавление материала и граница между жидкой и твердой фазами (поверхность расплава) смещается в глубину материала. Чем больше плотность лучистой энергии, тем интенсивнее происходит испарение, и часть вещества переходит в другое фазовое состояние с выбросом продуктов химической деструкции. Тепловой процесс может развиваться и по другой схеме. В ряде случаев, например, в слоях малой толщины основная часть поглощенной лучистой энергии может расходоваться не на плавление, а на термическое разрушение в результате возгонки.

Различают механизмы теплового воздействия лазерного излучения в металлах и неметаллах. В металлах кванты излучения поглощаются в основном электронами проводимости, которые отдают энергию кристаллической решетке, увеличивая тепловую энергию колебаний атомов.

Процессы, происходящие в неметаллах, более разнообразны. Возможна фотоэмиссия электронов с последующей передачей им энергии излучения и нагреванием материала. Может происходить также процесс непосредственного взаимодействия квантов со структурными элементами материала. В результате поглощения лазерного излучения повышение температуры материала иногда сопровождается и другими изменениями: в ряде случаев активизируются диффузионные процессы в твердом теле, протекают некоторые химические реакции на поверхности и в приповерхностных слоях материала и др.

Лазеры, используемые в формных процессах

С момента первого использования до настоящего времени в формных процессах находят практическое применение следующие типы лазеров: газовые, твердотельные и полупроводниковые.

Газовые лазеры. Активной средой таких лазеров является газ или смесь газов. В формных процессах применяются гелий-неоновый, ион-аргоновый лазеры и лазер на двуокиси углерода (лазер на СО2). Они генерируют излучение в видимом и ИК-спектральных диапазонах длин волн.

Гелий-неоновые лазеры (красные лазеры) с λ = 633 нм характеризуются стабильностью параметров, устойчивостью к внешним воздействиям и мощностью излучения не более 100 мВт.

Ион-аргоновые (синие) лазеры генерируют излучение с λ = 488 нм. Средняя мощность этих лазеров составляет 500 мВт.

Лазеры на СО2 генерируют излучение с λ = 10600 нм мощностью от нескольких десятков ватт (в непрерывном режиме работы) до нескольких мегаватт (в импульсном режиме).

Твердотельные лазеры. В твердотельных лазерах активной средой является кристаллический или аморфный диэлектрик, в который введены ионы редкоземельных элементов. В формных процессах используют твердотельные лазеры на основе кристаллов иттрий-алюминиевого граната с примесью, например, неодима (Nd). Твердотельные лазеры генерируют излучение в ИК-диапазоне длин волн. Эти лазеры можно использовать с оптическими системами удвоения и утроения пространственной частоты, что позволяет получать излучение как в видимой, так и УФ-областях спектра. Твердотельные лазеры обеспечивают возможность получения значительной мощности излучения (от нескольких мВт до нескольких кВт).

Различают твердотельные лазеры с ламповой или полупроводниковой (диодной) накачкой. Лазеры с ламповой накачкой имеют невысокий КПД и требуют использования внешнего водяного охлаждения. Твердотельные лазеры с полупроводниковой накачкой имеют более высокий КПД и при их использовании можно достичь рачительной мощности излучения при высоком качестве лазерного пятна.

Среди лазеров с полупроводниковой накачкой наиболее широко применяются в последнее время волоконные лазеры. В них в качестве накачки также используются лазерные диоды, а активной средой является сердцевина волокна, легированная, например, иттербием (Yb). К достоинствам этого типа лазеров относится также большая глубина резкости (она составляет 250-400 мкм, в то время как у твердотельных лазеров – 100-150 мкм), что особенно важно для многолучевых оптических систем.

Полупроводниковые лазеры (лазерные диоды). В лазерах этого типа активной средой является полупроводниковый кристалл, например, арсенид галлия (GaAs). К достоинствам таких лазеров следует отнести небольшие габариты и малую потребляемую мощность. Кроме того, эти лазеры не требуют применения внешнего охлаждения. В зависимости от состава активной среды они могут давать излучение в видимом и коротковолновом ИК-диапазонах длин волн с λ= 405 нм, 670 нм, 830 нм, их часто в практике называются фиолетовыми, красными и ИК-лазерными диодами. Мощность лазерных диодов составляет 1-2 Вт. Для достижения большей производительности их часто объединяют в линейки лазерных диодов.

Требования к лазерам, используемым в формных процессах

Требования, предъявляемые к лазерам, используемым в качестве инструмента для поэлементной записи информации на формные материалы, определяются теми функциями, которые лазер выполняет в цифровой технологии: осуществляет гравирование, реализует лазерное воздействие или обеспечивает термоперенос. Выполнение указанных функций обеспечивается выбором лазера с соответствующими параметрами. Значимость того или иного параметра определяется конкретной цифровой технологией, а необходимые величины этих параметров зависят от типа используемого в технологии формного материала. Так, при использовании лазеров для гравирования наиболее важным является требование к его мощности, поскольку процесс лазерного гравирования требует больших затрат энергии. Требования к мощности лазеров при записи информации путем лазерного воздействия и в результате термопереноса зависят от энергетической чувствительности приемных слоев формных материалов и могут отличаться для слоев различных типов. Существенным для всех цифровых технологий формных процессов являются требования к пространственным параметрам излучения лазеров, так как они определяют размеры и качество сформированных при записи элементов изображения, т. е. репродукционно-графические показатели печатных форм. Не менее важным является требование к спектральным характеристикам излучения лазера. При его оптимальном согласовании со спектральной чувствительностью приемного слоя обеспечивается высокая актиничность действия излучения и, как следствие, сокращение времени записи информации.

Определяя требования к параметрам лазеров необходимо учитывать, что их стабилизация имеет решающее значение при записи информации на формные материалы. Немаловажными являются также требования к эксплуатационным показателям лазеров, которые характеризуют их технико-экономические возможности и определяют целесообразность применения для записи информации в цифровых формных процессах.

Основная литература: (2 [215-226])

Дополнительная литература: (5, 6, 7)

Контрольные вопросы:

Какие преимущества имеют цифровые технологии формных

процессов?

Виды цифровых технологий формных процессов.

Лазерная запись информации на формные материалы.

Лазеры в формных процессах.

Требования к лазерам, используемым в формных процессах.

Тема лекции №12. Цифровые технологии изготовления форм плоской офсетной печати

Разновидности цифровых технологий изготовления форм плоской офсетной печати. Последнее десятилетие отмечено бурным развитием цифровых технологий изготовления форм плоской офсетной печати и применением в этих технологиях разнообразных типов формного оборудования и формных пластин. Не существует научно обоснованных рекомендаций по их применению, поэтому нет и их общепринятой классификации. С целью более грамотного методического рассмотрения учебного материала приводится примерная классификация цифровых технологий офсетных формных процессов по следующим основным признакам:

тип источника излучения;

способ реализации технологии;

тип формного материала;

процессы, происходящие в приемных слоях,

В издательско-полиграфической практике и технической литературе в зависимости от способа реализации технологий принято различать три их варианта:

1) компьютер — печатная форма (СtР);

2) компьютер — печатная машина (CtPress);

3)компьютер — традиционная печатная форма (СtсР), с изготовлением формы на формной пластине с копировальным слоем.

В цифровых технологиях СtР и CtPress в качестве источников излучения используются лазеры. Поэтому эти технологии называют лазерными, УФ-излучение лампы применяется только в технологии СtсР. Поэлементная запись информации по технологии СtР и СtсР проводится на автономном экспонирующем устройстве, а по технологии CtPress непосредственно в печатной машине. По существу, технология, осуществляемая по схеме CtPress, (известная также как технология DI, от англ. – Direct Imaging) является разновидностью цифровой технологии СtР, при этом печатная форма может быть получена путем записи информации либо на формный материал (пластину или рулонный), либо сформирована на термографической гильзе, размещенной на формном цилиндре.

В отличие от формных технологий СtР и CtPress, которые используются как в ОСУ, так и в ОБУ, технология изготовления форм по схеме СtсР применяется в ОСУ.

Разновидности печатных форм и их структура. Единой общепринятой классификации форм плоской офсетной печати, изготовленных по цифровым технологиям, не существует. Однако их можно классифицировать по тем же признакам, что и цифровые технологии. Кроме того, классификацию можно расширить за счет таких признаков, как тип подложки, строение форм, область использования (для ОСУ и ОБУ).

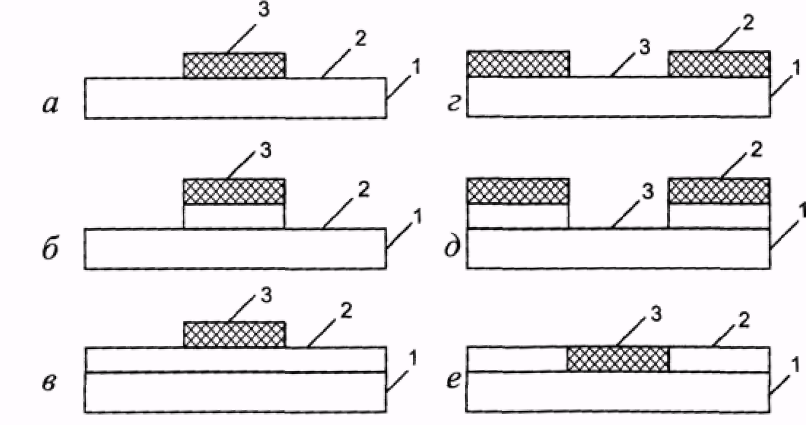

Процессы, происходящие в приемных слоях формных пластин в результате лазерного воздействия или экспонирования УФ-лампой, обеспечивают запись информации. После проведения обработки экспонированных пластин (если она необходима) печатающие и пробельные элементы могут быть образованы на участках слоя, которые либо подвергались действию излучения, либо, наоборот, его действию не подвергались. Структура формы зависит от типа и строения формной пластины, а также в некоторых случаях от способа экспонирования и обработки форм.

1 — подложка; 2 — пробельный элемент; 3 — печатающий элемент

Рисунок-12.1 – Структуры форм плоской офсетной печати, изготовленных

по различным цифровым технологиям на разных типах (а-е) формных пластин

На рис. 12.1 упрощенно показаны структуры форм плоской офсетной печати с увлажнением пробельных элементов, полученные по наиболее широко используемым цифровым технологиям:

1) печатающим элементом может быть экспонированный светочувствительный или термочувствительный слой, слой осажденного серебра на неэкспонированных участках серебросодержащих пластин, а также неэкспонированный светочувствительный слой; пробельным элементом — гидрофильная пленка, находящаяся, например, на алюминиевой подложке (рис. 12.1, а);

2) печатающий элемент имеет двухслойное строение и состоит из неэкспонированного термочувствительного слоя, расположенного на поверхности гидрофобного слоя, пробельный элемент — гидрофильная пленка на поверхности алюминиевой подложки (рис. 12.1, б);

3) печатающим элементом является неэкспонированный термочувствительный слой, расположенный на поверхности гидрофильного слоя, а гидрофильный слой выполняет функцию пробельного элемента (рис. 12.2, в);

4) печатающим элементом может быть олеофильная (полимерная) подложка, которая обнажается под экспонированными участками термочувствительного слоя, пробельный элемент представляет со бой неэкспонированный термочувствительный слой (рис. 12.1, г);

5) печатающим элементом является олеофильная (полимерная) подложка, пробельный элемент имеет двухслойное строение и со стоит из гидрофильного слоя, расположенного на неэкспонированном термочувствительном слое (рис. 12.1, д);

6) печатающим элементом может быть, например, неэкспонированный термочувствительный слой, обладающий олеофильными свойствами; пробельный элемент – экспонированный термочувствительный слой, изменивший свойства на гидрофильные (рис. 12.1,е).

Сравнение этих структур со структурами форм плоской офсетной печати, изготовленных по аналоговой технологии, показывает, что строение некоторых из них аналогично, другие отличаются строением печатающих и пробельных элементов.

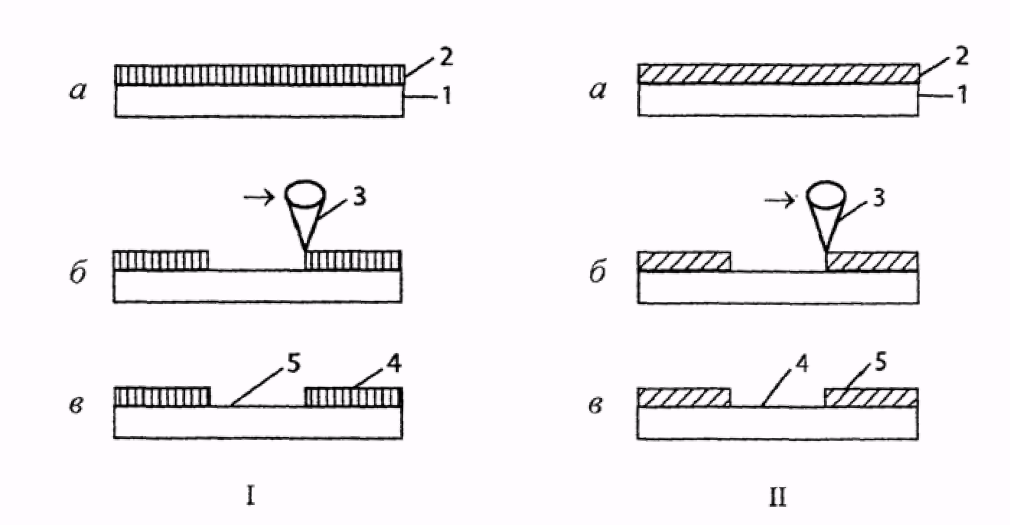

Схемы изготовления форм плоской офсетной печати по цифровым технологиям. Цифровые технологии изготовления форм плоской офсетной печати с увлажнением пробельных элементов, наиболее широко применяемые в настоящее время, можно представить в виде общей схемы (рис. 12.2). В зависимости от процессов, происходящих в приемных слоях под действием лазерного излучения, технологии изготовления форм можно представить в пяти вариантах. Стадии изготовления форм показаны на рис. 12.3-12.7, начиная с формной пластины и заканчивая печатной формой.

В первом варианте технологии (рис. 12.3) экспонируется светочувствительная пластина с фотополимеризуемым слоем (рис. 12.3, б). После нагревания пластины (рис. 12.3, в) с нее удаляется защитный слой (рис. 12.3, г)и проводится проявление (рис. 12.3, д).

Рисунок-12.2 – Процесс изготовления форм плоской офсетной печати

по цифровым технологиям

Во втором варианте (рис. 12.4) экспонируется пластина с термоструктурируемым слоем (рис. 12.4, 6). После нагревания (рис. 12.4, в) производится проявление (рис. 12.4, г).

а - формная пластина; 6 - экспонирование; в - нагревание;

г - удаление защитного слоя; д - проявление; 1 - подложка,

2 - фотополимеризуемый слой; 3 - защитный слой; 4 - лазер; 5 - нагреватель;

6 - печатающий элемент; 7- пробельный элемент

Рисунок-12.3 – Изготовление формы на светочувствительной пластине способом фото полимеризации

а - формная пластина; б - экспонирование; в - нагревание; г - проявление; 1 - подложка; 2 - термочувствительный слой; 3 - лазер; 4 - нагреватель; 5 - печатающий элемент; 6 - пробельный элемент

Рисунок-12.4 – Изготовление формы на термочувствительной пластине

способом термоструктурирования

На отдельных типах формных пластин, используемых для этих двух вариантов технологий, требуется предварительное нагревание (перед проявлением), необходимое для усиления эффекта воздействия лазерного излучения (стадия в на рис. 12.3 и 12.4).

В третьем варианте технологии (рис. 12.5) экспонируется светочувствительная серебросодержащая пластина (рис. 12.5, б). После проявления (рис. 12.5, в) проводится промывка (рис. 12.5,г). Форма, полученная по такой технологии, отличается от формы, изготовленной по аналоговой технологии.

Изготовление формы по четвертому варианту (рис. 12.6) натер нечувствительной пластине путем термодеструкции состоит из экспонирования (рис. 12.7, 5) и проявления (рис. 12.6, в).

Пятый вариант (рис. 12.7) технологии изготовления форм на термочувствительных пластинах путем изменения агрегатного состояния, включает проведение единственной стадии процесса – экспонирования (рис. 12.8, б). Химической обработки в водных растворах (в практике называемой «мокрой обработкой») в этой технологии не требуется.

а- формная пластина; б- экспонирование;

в - проявление; г - промывка; 1 - подложка; 2 - слой с центрами физического

проявления; 3 - барьерный слой; 4 - эмульсионный слой; 5 - лазер;

6- печатающий элемент; 7- пробельный элемент

Рисунок-12.5 – Изготовление формы на светочувствительной

серебросодержащей пластине

а- формная пластина; 6 - экспонирование;

в - проявление; 1 - подложка; 2 - гидрофобный слой; 3 - термочувствительный

слой; 4 - лазер; 5 - печатающий элемент; 6 - пробельный элемент

Рисунок-12.6 – Изготовление формы на термочувствительной пластине

способом термодеструкции

Заключительные операции изготовления печатных форм по различным вариантам технологий (рис. 12.2) могут отличаться.

Так, печатные формы, изготовленные по вариантам 1, 2, 4, могут при необходимости подвергаться термообработке для повышения их тиражестойкости,

Печатные формы, изготавливаемые по варианту 3, после промывки требуют проведения специальной обработки для формирования на поверхности подложки гидрофильной пленки и улучшения олеофильности печатающих элементов. Термообработке такие печатные формы не подвергаются.

I - на металлической подложке; II - на полимерной подложке: а - формная пластина; б - экспонирование; в - печатная форма; 1 - полложка; 2 термочувствительный слой;3 - лазер; 4 - печатающий элемент; 5 - пробельный –элемент

Рисунок-12.7– Изготовление формы на термочувствительных пластинах способом

изменения агрегатного состояния

Печатные формы, изготовленные на различных типах формных пластин по варианту 5, после экспонирования требуют для полного удаления термочувствительного слоя с экспонированных участков или дополнительной обработки, например, промывки в воде, или отсоса газообразных продуктов реакции, или обработки увлажняющим раствором непосредственно в печатной машине. Термообработка таких печатных форм не предусматривается.

Процесс изготовления печатных форм может включать такие операции, как гуммирование и техническая корректура, если они предусмотрены технологией. Контроль форм является завершающей стадией процесса.

Основная литература: (2 [230-276])

Дополнительная литература: (3 [274-288])

Контрольные вопросы:

Классификация цифровых технологий офсетных формных процессов.

Структуры форм плоской офсетной печати.

Схемы изготовления форм плоской офсетной печати по цифровым технологиям.

Изготовление печатных форм по технологии CtP.

Изготовление печатных форм по технологии CtPress

Тема лекции №13. Цифровые технологии изготовления флексографских печатных форм

Применяемые в настоящее время флексографские печатные формы, изготовленные по цифровым технологиям, можно классифицировать по различным признакам, например:

вариант технологии изготовления форм: изготовленные лазерным

гравированием и по масочной технологии;

2) вид материала формы: эластомерные (из вулканизированной резины), полимерные и фотополимерные;

3)геометрическая форма: цилиндрические и пластинчатые. Классификацию можно продолжить и по ряду других признаков: толщине форм, высоте рельефа, стойкости форм к растворителям печатных красок и т.д.

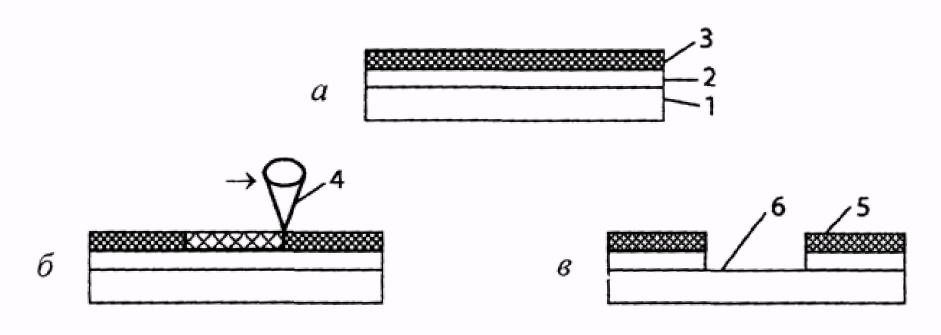

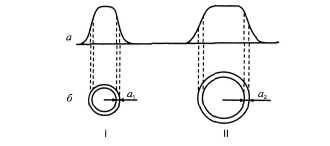

Структура фотополимерных форм в принципе не отличается от структуры форм, изготовленных по аналоговой технологии, поскольку формирование печатающих и пробельных элементов осуществляется также в толще ФПК под влиянием тех же процессов. Отличие состоит в иной конфигурации печатающих элементов (рис. 13.1).

Рисунок-13.1 – Конфигурация печатающих элементов (а) на формах

и их растаскивание (б) при печатании с форм, изготовленных

по цифровой (I) и аналоговой (II) технологиям

Они имеют более крутые боковые грани. Это обеспечивает меньшее растискивание печатающих элементов в процессе печатания (a1 < a2).

Эластомерные (резиновые) и полимерные формы, изготовленные лазерным гравированием, представляют собой структуры, сформированные в слоях либо вулканизированной резины, либо специального полимерного материала.

Схемы изготовления форм по цифровым технологиям

Фотополимерные пластинчатые формы изготавливаются по следующей схеме:

контроль ЭВПФ и формных пластин (рис. 13.2, а);

подготовка оборудования к работе (ЛЭУ для записи информации

на масочный слой, а также устройств для экспонирования ФПС и обработки формы);

3) выбор режимов записи информации на масочный слой ФПП, экспонирования ФПС и обработки;

4) запись информации на масочный слой ФПП лазерным излучением получение маски (рис. 13.2, б);

5) основное экспонирование ФПС через маску (рис. 13.2, в);

6) экспонирование оборотной стороны ФПП (рис. 13.2, г);

7) удаление незаполимеризованного слоя с пробельных элементов (рис. 13.2, д);

8) сушка формы (при необходимости);

9) финишинг (рис. 13.2, е);

10) дополнительное экспонирование печатной формы (рис. 13.2, ж);

11) контроль печатной формы,

Перечисленные стадии процесса изготовления форм, начиная с удаления незаполимеризованного слоя, аналогичны изготовлению печатных форм по аналоговой технологии. На практике последовательность ряда стадий может быть изменена. Так, экспонирование оборотной стороны ФПП может проводиться до получения маски, до или после основного экспонирования (см. рис. 13.2). Экспонирование оборотной стороны пластины после основного экспонирования связано с исключением возможности механического повреждения ранее сформированной маски. Кроме того, как и в аналоговой технологии, удаление незаполимеризованного слоя может осуществляться либо вымыванием, либо с использованием термической обработки.

Фотополимерные цилиндрические формы. Схема изготовления этих форм характеризуется рядом отличительных особенностей. Цилиндрические формы (рукавные, реже бесстыковые – пластинчатые со спаянными краями) изготавливаются на фотополимеризуемом материале с масочным слоем. Этот материал размещен на гильзе и, как правило, предварительно подвергается экспонированию с оборотной стороны (эта операция проводится при его изготовлении). Процесс изготовления форм осуществляется, как и для пластинчатых, сначала на ЛЭУ проводится запись информации на масочный слой. Дальнейшие операции, начиная с основного экспонирования, выполняются аналогично изложенной выше схеме на оборудовании, обеспечивающем возможность кругового экспонирования и обработки.

Эластомерные цилиндрические формы. Получение эластомерных печатных форм по цифровой технологии осуществляется прямым лазерным гравированием и включает операции по изготовлению формного цилиндра, представляющего собой обрезиненный стержень, подготовке его поверхности к лазерному гравированию, заключающейся в обтачивании и шлифовании резинового покрытия. В дальнейшем на нем проводится прямое лазерное гравирование, очистка гравированной поверхности цилиндра от остатков продуктов горения резины и контроль формы. При использовании гильз с резиновым покрытием, специально предназначенным для лазерного гравирования, подготовка поверхности не проводится и, следовательно, сокращается количество операций процесса получения формы.

а – формная пластина; б – получение маски; в – основное экспонирование ФПС через маску; г – экспонирование оборотной стороны ФПП; д – форма после удаления незаполимеризованного слоя с пробельных элементов; е – финишинг;

ж – дополнительное экспонирование печатной формы; 1 – подложка; 2 – ФПС;

3 – масочный слой; 4 – защитная пленка; 5 – лазер (→ указывается область его воздействия)

Рисунок-13.2 – Изготовление флексографской формы по цифровой масочной технологии

Полимерные цилиндрические формы. Цилиндрические формы могут быть получены на полимерных материалах (цилиндрических бесшовных гильзах, реже бесстыковых пластинчатых). Изготавливаются они в одну стадию на одной единице оборудования. После контроля ЭВПФ и выбора режимов гравирования непосредственно осуществляется гравирование лазерным излучением.

Основы формирования печатающих и пробельных элементов

Фотополимерные печатные формы

Формирование печатающих элементов пластинчатых и цилиндрических ФППФ, изготовленных по цифровой масочной технологии, происходит одинаково, в процессе основного экспонирования ФПС формного материала. Поскольку основное экспонирование УФ-А излучением осуществляется через маску (в отличие от экспонирования через фотоформу в аналоговой технологии) и протекает в воздушной среде, то, вследствие контакта ФПС с кислородом воздуха, происходит ингибирование процесса полимеризации, вызывающее уменьшение размеров формирующихся печатающих элементов. Они оказываются несколько меньше по площади, чем их изображения на маске.

Это происходит потому, что ФПС открыт для воздействия кислорода воздуха (либо, как считают ряд исследователей, за счет образовавшегося при экспонировании озона, который обладает большей химической активностью и может ускорять процесс окисления). Молекулы кислорода воздуха быстрее реагируют по открытым связям, чем мономеры друг с другом, что приводит к торможению или частичному прекращению процесса полимеризации.

Результатом воздействия кислорода является не только некоторое уменьшение размеров печатающих элементов (в большей мере это сказывается на мелких растровых точках), но и снижение их высоты.

Рисунок-13.3 – Изменение высоты растровых элементов 1 относительно плашки 2

при растяжении флексографских форм, изготовленных по:

а – цифровой и б – аналоговой технологиям

Однако растровые точки имеют меньшую высоту (рис. 13.3, а), в то время как на форме, изготовленной по аналоговой технологии (рис. 13.3, б), они, наоборот, превышают по высоте плашку. Таким образом, размеры и высота печатающих элементов на форме, изготовленной по цифровой масочной технологии, отличаются от печатающих элементов, сформированных по аналоговой технологии.

Определенные отличия характерны и для профиля печатающих элементов. Так, печатающие элементы на формах, изготовленных по цифровой технологии, имеют более крутые боковые грани, чем печатающие элементы форм, полученных по аналоговой технологии рис.

Объясняется это тем, что при основном экспонировании через фотоформу излучение прежде, чем достичь ФПС, проходит через несколько сред и слоев (воздух, прижимную пленку, фотоформу), последовательно преломляясь на границах и рассеиваясь в каждом из слоев. Это приводит к образованию печатающего элемента с более пологими гранями на формах, изготовленных аналоговым способом. Практически полное отсутствие светорассеяния при основном экспонировании через маску, которая является составной частью формной пластины, позволяет получить печатающие элементы с более крутыми гранями. Такие особенности печатающих элементов форм, изготовленных по масочной технологии, сказываются на уменьшении растискивания в процессе печатания, а характерное для печатающих элементов расширение у основания придает формам большую стабильность в печатном процессе.

Формирование пробельных элементов, как и в аналоговой технологии, происходит при вымывании или термической обработке экспонированных ФПП, поэтому процесс их образования не имеет существенных отличий. Наличие масочного слоя на неэкспонированных участках не оказывает влияния на процесс формирования пробельных элементов. В случае вымывания и термической обработки этот слой удаляется вместе с незаполимеризованным слоем.

Эластомерные и полимерные формы. При изготовлении форм гравированием эластомеры (резина) подвергаются воздействию лазерного излучения. Лазер, как источник тепла, создает температуру в несколько тысяч градусов (например, лазер на СО2 - 1300°С). Происходит термическое разрушение материала и в результате формируются углубления – пробельные элементы. Печатающие элементы таких форм выполнены из исходного материала, который не подвергался действию лазерного излучения.

Основная литература: (2 осн. [281-306])

Дополнительная литература: (3 доп. [266-268])

Контрольные вопросы:

Классификация флексографских форм, изготовленных по цифровым технологиям.

Схемы изготовления форм по цифровым технологиям.

Основы формирования печатающих и пробельных элементов.

Фотополимерные цилиндрические формы.

Эластомерные цилиндрические формы.

Тема лекции №14. Цифровые технологии изготовления форм глубокой печати

Разновидности современных форм глубокой печати. Формы глубокой печати изготавливаются чаще всего на формных цилиндрах, основой которых служат стальные цилиндры с нанесенными на их поверхность гальваническим способом покрытиями. Значительно реже используют алюминиевые или пластмассовые цилиндры. Практическое применение находят также пустотелые цилиндры, представляющие собой цилиндрические гильзы с медным покрытием. Попытки использования формных пластин с целью удешевления формного производства не принесли желаемых результатов из-за невозможности устранения проникновения краски между краями и под печатную форму.

По способу изготовления различают формы глубокой печати:

1) изготовленные ЭМГ;

2)лазерным гравированием (способ прямого гравирования);

3)по масочной технологии с последующим травлением омедненного формного цилиндра.

Формы, изготовленные ЭМГ, разделяют в зависимости от используемого формного цилиндра на формы гравированные:

1) на рабочем слое меди;

2)на медном съемном покрытии формного цилиндра (в практике — «медной рубашке»), которое представляет собой снимаемый после печатания тиража слой медного гальваноотложения.

Наибольшее распространение получили формы, полученные ЭМГ на «медной рубашке» формного цилиндра.

Формы, изготовленные лазерным гравированием, в зависимости от используемого материала формного цилиндра могут быть получены на цинковом или медном покрытиях цилиндра, а также на полимерном покрытии с последующей металлизацией поверхности.

Формы, изготовленные по масочной технологии, различаются в зависимости от типа используемого масочного слоя. Они классифицируются как формы, изготовленные с использованием светочувствительных (фотополимеризуемых) и термочувствительных масочных слоев. Последние находят наибольшее применение.

Печатные формы глубокой печати характеризуются также различной конфигурацией углубленных ячеек (рис. 14.1). Так, формы изготовленные ЭМГ, имеют переменные площадь и глубину гравированных ячеек (рис. 14.1, а). Формы, изготовленные лазерным гравированием, характеризуются углубленными ячейками, которые отличаются преимущественно глубиной и мало или совсем не отличаются площадью (рис. 14.1, б). Формы, изготовленные по масочной технологии с последующим травлением, имеют одинаковую глубину, но различную площадь ячеек (рис. 14.1, в).

а – ЭМГ; 6 – лазерным гравированием; в – по масочной технологии

с последующим травлением

Рисунок-14.1 – Строение форм глубокой печати

Структуры углубленных ячеек обладают различными возможностями по передаче градации изображения. Это объясняется тем, что градационная передача оценивается через объем ячеек Vп.э, который определяется их площадью Sп.э, глубиной Лп.э, и во многом зависит от возможностей различных по конфигурации ячеек передавать на оттиск различное количество краски.

Общие схемы изготовления форм глубокой печати. Процесс изготовления форм глубокой печати ЭМГ на съемной «медной рубашке» (схема 1) включает следующие основные технологические операции:

1) подготовка формного цилиндра с нанесением на него «медной рубашки»;

2) ЭМГ на ЭМГА;

3) завершающие операции изготовления форм, включающие хромирование, механическую обработку, а также, при необходимости. Техническую корректуру и пробную печать.

Процесс изготовления форм глубокой печати ЭМГ на рабочем медном слое (схема 2) состоит из технологических операций по подготовке формного цилиндра с наращиванием рабочего медного слоя, ЭМГ и завершающих операций. Особенностью этого процесса является то, что в зависимости от технологии для ЭМГ используется или рабочий медный слой с толщиной, пригодной для изготовления одной формы, или рабочий слой большой толщины (порядка 320мкм), на котором можно изготовить последовательно 3-4 формы.

После печатания проводится удаление с цилиндра «медной рубашки» вместе с разделительным слоем. С этой целью ее надрезают по образующей цилиндра и отделяют от него, что возможно благодаря наличию разделительного слоя. После 5-10-кратного наращивания «медной рубашки» требуется проводить шлифовку основного слоя меди. Если для гравирования использовался рабочий медный слой большой толщины, то после печатания проводится удаление слоя хрома (химическим или электрохимическим способом), а затем медь с гравированными ячейками удаляют методом прецизионного фрезерования. Если оставшаяся после этого толщина медного слоя еще достаточна для получения новой формы, то формный цилиндр вновь используют для гравирования. Если же оставшийся после фрезерования слой меди является слишком тонким для гравирования новой формы (т.е. имеет толщину меньше 80 мкм), то на него дополнительно наносится слой меди необходимой толщины. Завершающие операции изготовления формы осуществляются по рассмотренной выше схеме.

Процесс изготовления форм лазерным гравированием цинкового слоя формного цилиндра (схема 3) включает операции:

1) подготовка формного цилиндра с нанесением на него медного слоя;

2) нанесение цинкового слоя;

3) полировка цинкового слоя;

4) лазерное гравирование цинкового слоя;

5) очистка поверхности формы;

6)завершающие операции.

Как и в рассмотренной выше технологии изготовления форм ЭМГ, формные цилиндры для лазерного гравирования используются многократно. Подготовка поверхности формного цилиндр; для гравирования новой формы включает удаление отработанных слоев хрома и цинка с последующим нанесением цинкового покрытия.

Процесс изготовления формы по масочной технологии (с использованием термочувствительного масочного слоя) с последующим травлением меди (схема 4) включает следующие операции:

1) подготовка омедненного формного цилиндра;

2) нанесение масочного слоя на поверхность формного цилиндра;

3) запись информации на масочный слой;

4) травление медного покрытия формного цилиндра;

5) очистка (в том числе, промывка и обезжиривание) поверхности формы;

6) заключительные операции (см. схему 1).

Процесс изготовления формы по масочной технологии (с использованием светочувствительного масочного слоя) с последующим травлением меди (схема 5) состоит из следующих стадий:

1) подготовка омедненного формного цилиндра;

2) нанесение масочного слоя на поверхность формного цилиндра;

3) нанесение водорастворимого защитного слоя;

4) сушка слоев;

5) запись информации на масочный слой;

6) проявление масочного слоя;

7) промывка;

8) травление медного покрытия формного цилиндра;

9) удаление защитного слоя;

10) заключительные операции.

Основы формирования печатающих и пробельных элементов

Формы, изготовленные электронно-механическим гравированием. Формирование печатающих элементов в результате ЭМГ осуществляется с помощью алмазного резца, управляемого двумя накладываемыми друг на друга сигналами.

Вибрирующий сигнал с определенной частотой (от 4 до 9 кГц, в зависимости от устройства) и постоянной амплитудой обеспечивает колебательное движение резца. Второй сигнал поступает из источника цифровых данных об изображении, преобразуется в аналоговую форму и в виде тока подается в электромеханическую колебательную систему, которая управляет резцом, определяя глубину его погружения относительно поверхности формного цилиндра.

Наложение сигналов задает величину гравируемой ячейки, линиатура гравирования вдоль образующей цилиндра определяется шагом перемещения гравирующей головки, а в направлении окружности задается скоростью вращения цилиндра. В результате на формах формируются печатающие элементы, которые отличаются площадью и глубиной.

Глубина и площадь печатающих элементов (выгравированных ячеек), формируемых в процессе ЭМГ, зависят от движения алмазного резца. Резец погружается на различную глубину, причем, чем глубже он входит в медный слой, тем большей по площади и глубине получается гравируемая ячейка. Гравируемые ячейки имеют вид четырехгранных пирамид, основания которых располагаются на поверхности цилиндра. Диагонали основания ячеек ориентированы по оси и по окружности цилиндра.

Сочетание нескольких видов движения: вращения цилиндра и перемещения гравирующей головки определяют взаимное расположение ячеек на форме. Формирование ячеек может осуществляться по спирали и по замкнутой окружности. При спиральной развертке за время одного оборота цилиндра каретка с гравирующей головкой (резцом) равномерно перемешается вдоль оси цилиндра на половину ширины ячейки, а ячейки каждой последующей гравируемой линии смещены в промежутки между ранее выгравированными ячейками.

При пошаговом позиционировании гравирующей головки гравирование осуществляется по круговым линиям – замкнутым окружностям, здесь размер и количество ячеек точно сопрягаются с окружностью цилиндра. Следующий ряд начинается при смещении, как по образующей, так и по окружности. Объем сформированных на формах ячеек зависит от угла заточки резца. Например, если уменьшить угол заточки резца со 120 до 110° объем ячейки с одной и той же площадью увеличивается на 5%.

Формирование пробельных элементов. Пробельными элементами на формах глубокой печати являются перегородки между печатающими элементами. Ширина этих перегородок изменяется и зависит от площади ячеек. Условия их формирования на формах задаются перед началом гравирования. При гравировании ячеек максимальной площади должна быть обеспечена минимально необходимая ширина пробельных элементов. Эта минимальная ширина составляет 5-10мкм на участках, где формируются большие по площади ячейки. Когда резец уже не приподнимается над поверхностью формного цилиндра, перегородки между соседними ячейками в направлении окружности цилиндра исчезают и появляется узкий канал, соединяющий ячейки.

Формы, изготовленные лазерным гравированием. Формирование печатающих элементов. Особенностью лазерного гравирования по сравнению с ЭМГ является то, что этот способ является бесконтактным, так как гравирующим инструментом служит лазерный луч. Лазерное излучение, направленное на поверхность формного цилиндра, локально воздействует на покрытие, нагревает, расплавляет и испаряет его, при этом один импульс излучения (длительностью в несколько сотен наносекунд) формирует одну ячейку. Полученные лазерным гравированием печатающие элементы характеризуются преимущественно различной глубиной ячеек и мало или совсем не отличаются площадью.

По технологии SHC (от англ. – Super Half Autotypical Cell) динамическим управлением диаметром луча и импульсной модуляцией мощности на цинковом покрытии обеспечивается возможность получения ячеек переменной площади и глубины. По этой технологии на форме создаются ячейки, в которых отсутствует фиксированное соотношение между площадью и глубиной ячейки, причем площадью и глубиной можно управлять отдельно. Это позволяет формировать структуры различной конфигурации, состоящие либо из ячеек с изменяющейся глубиной, либо из ячеек различной площади и глубины.

Лазерное гравирование с помощью двух лазеров, создающих пучки, каждый из которых изменяет глубину и площадь гравирования металла, позволяет формировать ячейки 5, имеющие сложную, но абсолютно симметричную форму, причем эта форма не зависит от изменения скорости записи в отличие от процесса формирования ячеек при ЭМГ. Однако площадь ячеек при лазерном гравировании меняется не так значительно, как при ЭМГ, и изменение объема ячеек происходит в основном за счет увеличения их глубины.

Пробельные элементы в виде перегородок между выгравированными ячейками, как и при ЭМГ, расположены на металлическом покрытии формного цилиндра.

Формы, изготовленные по масочной технологии с последующим травлением медного покрытия формного цилиндра

В отличие от уже рассмотренных типов форм, печатающие элементы на формах глубокой печати, полученных по масочной технологии с последующим травлением меди, характеризуются одинаковой глубиной, но различной площадью. Они формируются после травления медного покрытия формного цилиндра на участках, где отсутствует масочный слой, удаленный на стадии создания маски. Пробельные элементы – это участки формного цилиндра, представляющие собой, как и в рассмотренных выше случаях, перегородки между печатающими элементами.

Основная литература: (2 осн. [310-338])

Дополнительная литература (3 доп. [266-268])

Контрольные вопросы:

Виды современных форм глубокой печати.

Общие схемы изготовления форм глубокой печати.

Основы формирования печатающих и пробельных элементов.

Процесс изготовления по масочной технологии.

Технология Super Half Autotipical Cell.

Тема лекции №15. Печатные формы специальных способов печати. Трафаретная и тампонная печати

Наряду с тремя основными способами (высокая, плоская и глубокая) в полиграфии применяется ряд других видов печати. Почти все они носят специальный характер. Два вида рассматриваются ниже. Это трафаретная и тампонная печати.

Формы трафаретной печати

Оттиск в трафаретной печати получают путем продавливания краски сквозь незакрытые печатающие элементы формы на ситовой ткани. Необходимый контакт между формой и запечатываемой поверхностью, а также перенос краски достигается давлением упруго-эластичного ракеля.

Особенности трафаретной печати обеспечивают получение отпечатков со специфическим визуальным эффектом за счет толстых красочных слоев, а также дают возможность запечатывания материалов и объемных изделий, для которых другие способы вообще непригодны. Эти особенности связаны со строением печатной формы, ее печатающими и пробельными элементами. Можно выделить некоторые из них:

печатающие элементы в виде отверстий в объеме ситовой ткани изменяют характер обычных печатных процессов. Специфика в том, что запечатываемая поверхность располагается со стороны формы, противоположной той, с которой подается краска;

перенос краски на запечатываемую поверхность сквозь печатающие элементы позволяет получать оттиски с красочным слоем толщиной от 6 до 100 мкм, обеспечивая сочность, высокую насыщенность, большую оптическую плотность, рельефность и выразительность изображения;

применение упруго-эластичного ракеля для продавливания краски позволяет регулировать давление в зоне контакта и существенно снизить его величину по сравнению с традиционными способами печати;

гибкость печатных форм позволяет придавать им конфигурацию поверхности объемных изделий, подлежащих запечатыванию;

в пределах одного цикла с одной печатной формы возможно получение многокрасочных отпечатков в виде раздельно расположенных изображений.

Основной задачей трафаретного печатного процесса является получение оттиска с заданной толщиной красочного слоя, а также обеспечение необходимой графической точности изображения. Факторами, влияющими на формирование красочного слоя на оттиске, являются:

1) характеристика применяемой сетки-основы формы;

2) способ изготовления печатной формы;

3) характер запечатываемой поверхности;

4) свойства краски;

5) твердость ракеля и профиль его кромки;

6) режимы печатного процесса;

7) расстояние между формой и запечатываемой поверхностью;

8) угол наклона и давления ракеля;

9) количество краски, оставшейся на сетке после отвода печатной формы.

При прижиме ракелем печатной формы к материалу каждый печатающий элемент образует пространство, ограниченное снизу самой запечатываемой поверхностью, а с боков — пробельными элементами формы. Краска, перемещаемая ракелем по форме, заполняет пространство печатающего элемента, формируя изображение на запечатываемой поверхности. В процессе прохождения ракеля над печатающим элементом краска сверху срезается его рабочей кромкой. При отводе печатной формы нити сетки извлекаются из краски, прилипшей к запечатываемой поверхности.

В процессе формирования красочного изображения на оттиске можно выделить четыре стадии:

1) создание пространства печатающего элемента;

2) заполнение его краской;

3) отвод печатной формы от запечатываемой поверхности;

4) закрепление красочного изображения на оттиске.

Характер сформированного таким образом красочного изображения зависит от размеров пространства печатающего элемента, степени заполнения его краской, условий взаимодействия краски с печатной формой и запечатываемой поверхностью, а также от структурно-механических свойств краски. В трафаретной печати характер пространства печатающего элемента зависит от гладкости краев его контура, микрогеометрии соприкасающихся поверхностей печатной формы и запечатываемого материала, а также от плотности их взаимного контакта в момент формирования красочного изображения на оттиске. Количество краски, продавливаемой через ячейки сетки, определяется размером пространства печатающего элемента, вязкостью краски, давлением, действующим на нее, и временем действия давления.

Процесс получения оттисков включает следующие операции:

1) подачу, правильную ориентацию и закрепление запечатываемого материала или изделия на опорной поверхности;

2) подачу печатной краски;

3) создание давления и получение оттиска;

4) съем запечатываемого материала или изделия;

5) закрепление краски на оттиске.

Формы тампонной печати

Тампонная печать – разновидность офсетной печати с использованием печатных форм глубоких способов печати в сочетании с косвенным способом передачи красочного изображения через промежуточное упруго-эластичное звено – тампон различного профиля.

Тампонная печать применяется в упаковочном производстве для нанесения изображения на упаковку, изготовленную из материалов с неровной поверхностью или имеющую сложную геометрическую форму. Эта технология является разновидностью офсетной печати и позволяет использовать печатную форму глубокой, плоской или высокой печати,

Наибольшее применение в тампонной печати получили формы с углубленными печатающими элементами, изготовленные на ленточной стали и на стальных или фотополимеризующихся пластинах. Процесс печатания с таких форм предусматривает нанесение печатной краски на всю поверхность печатной формы, а затем ее удаление с пробельных элементов ракелем.

Основные технические требования к печатной форме тампонной печати:

1) печатная форма должна быть изготовлена на пластине, соответствующей формату воспроизводимого изображения с учетом размера полей (обычно ширина полей – 15-30мм);

2) стальная формная пластина должна иметь твердость 40-70 ед. по Роквеллу, а фотополимеризующаяся - 20-30 ед. по Роквеллу;

3) поверхность формной пластины должна иметь чистоту 10-12 класса;

4)глубина печатающих элементов должна находиться в пределах 15-40мкм.

Применение ракеля для удаления краски с пробельных элементов требует чистоты поверхности и ее высокой устойчивости к истиранию. Требования к печатным формам для тампонной печати определяются также их назначением и условиями, в которых они будут работать.

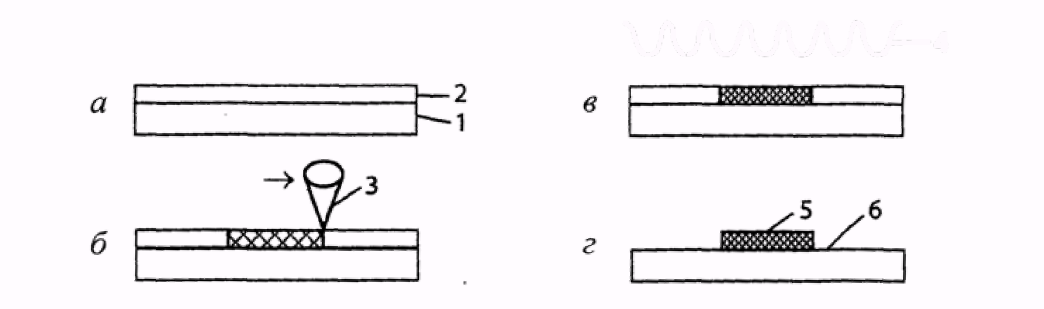

Технология изготовления стальных форм тампонной печати

Стальные печатные формы тампонной печати изготавливаются из стальных заготовок или ленточной стали.

Печатные формы на стальных пластинах применяют для воспроизведения штриховых изображений и отличаются очень высокой тиражестойкостью (до 2-3 млн. оттисков).

Технологический процесс изготовления печатных форм на стальных пластинах включает следующие операции:

изготовление заготовки для формной пластины;

обезжиривание и декапирование;

нанесение и сушка копировального слоя;

экспонирование пластины;

проявление и окрашивание копии;

химическое дубление копии;

ретушь копии и обмазка пластины лаком;

травление;

удаление обмазки и копировального слоя;

контроль качества печатной формы.

В настоящее время стальные пластины редко применяются при изготовлении форм тампонной печати из-за их высокой стоимости. Вместо стальных пластин в последнее время начали использовать ленточную сталь. Ее достоинства: меньшая стоимость, возможности пробивать в стальных листах отверстия и использовать штифтовой метод приводки при многокрасочной печати. Твердость ленточной стали составляет около 50 ед. по Роквеллу, а тиражестойкость печатных форм - 200-300 тыс. оттисков. Процесс изготовления печатных форм на ленточной стали аналогичен вышеописанному.

Технология изготовления фотополимерных форм тампонной печати

Печатные формы на фотополимерных пластинах могут быть использованы для воспроизведения как штриховых, так и растровых изображений тиражами от нескольких сотен до нескольких десятков тысяч оттисков. Фотополимерные печатные формы тампонной печати - это формы, у которых пробельные элементы сформированы из фотополимеров - высокомолекулярных соединений, полученных в результате полимеризации под действием УФ-излучения. Фотополимерные пластины имеют многослослойную структуру, включающую основу, фотополимерный слой и защитную пленку. В качестве основы в фотополимерных пластинах служат полиэфирная пленка, алюминиевая или стальная подложка. Использование стальной подложки позволяет закреплять формы в печатной машине магнитным способом.

Формирующий изображение слой образуют фотополимеризующиеся материалы, в состав которых обычно входят пленкообразующие полимеры, сшивающие агенты, фотоинициаторы и целевые добавки. Для изготовления фотополимерных пластин широко используются полиамиды, которые обладают хорошими физико-химическими свойствами, в частности устойчивостью к истиранию. Сшивающие агенты в фотополимеризующихся композициях образуют нерастворимую трехмерную структуру. Состав и строение сшивающих агентов определяют механизм процесса структурирования и физико-химические свойства фотополимерных форм. Фотоинициаторы, входящие в состав фотополимеризующейся композиции, а также наполнители, красители, термоингибиторы и другие компоненты гарантируют достижение и сохранность необходимых свойств формы. Толщина фотополимерного слоя может составлять от 25 до 200 мкм.

Защитная пленка предохраняет фотополимерный слой от повреждений. Перед началом изготовления печатной формы ее снимают.

Технологический процесс изготовления печатных форм на фотополимерных пластинах при воспроизведении штриховых изображений включает следующие операции:

экспонирование пластины через позитивную фотоформу;

экспонирование сетки-растра;

вымывание печатающих элементов;

сушку;

дополнительное экспонирование или термообработку.

При изготовлении фотополимерных печатных форм к фотоформе предъявляются очень жесткие требования:

1) оптическая плотность печатающих элементов не должна быть ниже 3,0;

2) плотность вуали на пробельных элементах не должна превышать 0,06.

Изображение на фотоформе должно быть зеркально-перевернутое (не читаемое со стороны эмульсии), ее геометрические размеры должны соответствовать формату пластины. Фотоформу рекомендуется изготавливать на фототехнической пленке с матовым эмульсионным слоем.

Перед началом изготовления формы с пластины снимается прозрачная защитная пленка, а фотоформа устанавливается по штифтам в экспонирующей установке (копировальной раме).

Контакт между фотоформой и фотополимерной пластиной в экспонирующей установке обеспечивается при помощи механического или вакуумного прижима. При механическом прижиме затруднен, а часто и невозможен плотный контакт пластины и фотоформы, что особенно сказывается на качестве форм при воспроизведении изображений с мелкими элементами, в том числе и растровыми. Отсутствие контакта вызывает дефект подкопирования. В настоящее время только около половины представленных на рынке установок оборудованы вакуумным прижимом.

В качестве источников света в копировальных рамах применяются лампы, излучающие свет с длиной волны 360-380 нм. Это могут быть металлогалогенные или люминесцентные лампы. Копировальные установки различаются по количеству и мощности установленных ламп, а также по формату. Ввиду малого формата копировальные установки для изготовления форм тампонной печати выпускаются в настольном варианте.

Современные модели экспонирующих установок, кроме вакуумного прижима, дополнительно оснащены индикацией величины этого прижима, декомпрессионным вентилем (для быстрого сброса вакуума) и программным цифровым таймером. Эти установки позволяют менять диапазон времени экспонирования в широких пределах, а возможность программирования облегчает работу оператора. На этих установках возможно копирование фотоформы не только на фотополимерные, но и на тонкие стальные пластины.

При экспонировании пластины через фотоформу в копировальной раме происходит формирование пробельных элементов. УФ-излучение проходит через прозрачные участки диапозитива и полимеризует слой по всей его толщине, причем в нижней части слоя пробельные элементы расширяются за счет светорассеивания и отражения от основы. В результате этого печатающие элементы приобретают различную глубину: мелкие - меньшую, а крупные - большую.

Затем с целью создания опоры для ракеля производят экспонирование сетки-растра. Сетка-растр - это растровый диапозитив с круглой прозрачной точкой, изготовленный на фототехнической пленке с матовым эмульсионным слоем. Он необходим для формирования на печатающих элементах опорных точек, которые препятствуют опусканию ракеля в углубления печатающих элементов. В противном случае ракель удалит краску не только с поверхности пробельных элементов, но и из глубины печатающих элементов, что приведет к неравномерности красочного слоя на оттиске. При этом по всей поверхности печатающих элементов создаются мельчайшие пробельные элементы в виде точек. В качестве сетки-растра используется диапозитив с линиатурой 80-150 лин./см с относительной площадью растровой точки 80-90%. Чтобы при печатании эти точки заливались краской, они должны иметь диаметр 40-60 мкм. Время экспонирования сетки-растра должно быть примерно равно времени экспонирования диапозитива изображения.

Далее формную пластину подвергают вымыванию, при этом удаляется неполимеризованный материал с печатающих элементов. Пластину помещают в вымывной раствор при температуре 22-26 °С и протирают плюшевой щеткой. Время вымывания - 1-2 мин, причем не рекомендуется это время превышать (особенно в случае использования водовымывных пластин), так как в случае более длительного вымывания происходит набухание фотополимера, что приводит к быстрому разрушению растровых точек и к снижению тиражестойкости печатной формы. Вымытую пластину ополаскивают свежей порцией вымывного раствора и высушивают под вентилятором. Затем осуществляют контроль изготовленной формы с помощью 8-10-кратной лупы.

С целью повышения ее прочности и устойчивости к истиранию пластину подвергают дополнительной засветке в течение 6-10 мин и термообработке. Термообработка осуществляется при температуре 80 °С для водовымывных пластин и 100-120 °С - для спиртовымывных пластин в течение 10-15 мин.

Основная литература: (1 осн. [290-315])

Дополнительная литература: (3 доп. [249-250])

Контрольные вопросы:

1. Особенности трафаретной печати.

2. Процесс получения оттисков в трафаретной печати.

3. Основные технические требования к печатной форме тампонной

печати.

4. Технология изготовления стальных форм тампонной печати.

5. Технология изготовления фотополимерных форм тампонной печати.

2.3 Планы практических занятий

Практическое занятие №1.

Расчет расходования фототехнических пленок и обрабатывающих растворов для них при использовании фотовыводных устройств (ФВУ)

Задание: Определить расход фотопленок для изготовления монтажа: а) растровых, б) штриховых, в) текстовых фотоформ.

Методические рекомендации: Определить тип вывода, тип ФВУ и вид его соединения с процессором для обработки фотоматериала для цельнополосного электронного монтажа и для вывода отдельных полос, с учетом красочности репродукции (одно- и многокрасочности).

Осн. 6 [3-21], 7 [4-12]

Контрольные вопросы:

1. Какие виды обрабатывающих растворов для фототехнических

пленок вы знаете?

2. Что такое учетная единица?

3. Понятие растровой фотоформы.

4. Понятие штриховой фотоформы.

Практическое занятие №2.

Расчет расхода материалов для изготовления монометаллической офсетной печатной формы форматной записью

Задание: Провести расчет: а) обрабатывающих растворов (проявителя, гуммирующего раствора, регенерата проявителя), б) формных пластин по предлагаемым нормам.

Методические рекомендации: Для расчета количества офсетных формных пластин необходимо определить количество печатных форм, требуемых для печатания тиража, красочность издания. Для расчета количества обрабатывающих растворов необходимо определить площадь обрабатываемой пластины.

Осн. 3 [23-30], 7 [13-15]

Контрольные вопросы:

1. Понятие о монометаллической печатной форме

Опишите процесс изготовления монометаллической

офсетной печатной формы форматной записью

Для чего проводят регенерацию проявителя?

Что такое гуммирование?

Практическое занятие №3.

Расчет расходования фотополимерных печатных пластин по предлагаемым нормам

Задание: Провести расчет расхода фотополимерных печатных пластин по предлагаемым нормам для: а) высокой печати; б) флексографской печати; в) тампонной печати; г) вымывных растворов.

Методические рекомендации: Необходимо знать норму расхода учетной единицы (справочные данные), принимая во внимание, что расход материал при разрезке пластин не входит в нормы расходования. Для расчета количества вымывных растворов необходимо определить площадь печатной формы.

Осн. 2 [122-140], 7 [29-30]

Контрольные вопросы:

1. Что входит в состав фотополимеризующихся композиций?

Опишите процесс фотополимеризации

Опишите процесс изготовления фотополимерных печатных форм высокой печати

С какой целью применяют вымывные растворы?

Практическое занятие №4.

Составление технической характеристики конкретного книжно-журнального издания

Задание: Провести: а) анализ издания, принятого за образец, б) анализ показателей издания на основании действующих стандартов. Разработать техническую характеристику издания.

Методические рекомендации: В зависимости от вида издания техническая характеристика должна включать следующие показатели: наименование издания, год, место выпуска; вид издания; формат издания; формат полос; объем издания в печатных листах; тираж; красочность издания; характер внутритекстовых изображений; площадь внутриполосных иллюстраций в полосах и в процентах ко всему объему; способ печати; вид бумаги; вид фальцовки; тип обложки.

Осн. 1 [147-228]

Контрольные вопросы:

1. Что должна включать техническая характеристика издания?

Какие существуют виды изображений?

Каким образом классифицируются виды издания?

Практическое занятие №5.

Составление варианта общей схемы изготовления издания

Задание: Разработать возможный вариант общей схемы технологического процесса изготовления издания; Предложить вид и способ изготовления тиражных печатных форм.