- •Министерство образования и науки Республики Казахстан

- •1. Учебная программа дисциплины – Syllabus

- •1.1 Данные о преподавателе:

- •1.2 Данные о дисциплине:

- •Выписка из учебного плана

- •1.4 Постреквизиты:

- •1.5 Краткое описание дисциплины

- •1.7 Список литературы: Материалы для обязательного изучения:

- •2 Содержание активного раздаточного материала

- •2.1 Тематический план курса

- •2.2 Конспект лекционных занятий

- •Тема лекции №9. Основные способы изготовления печатных форм плоской офсетной печати

- •Изготовление форм плоской офсетной печати форматной записью прямым фотографированием и прямым электрофотографированием

- •Изготовление форм плоской офсетной печати форматной записью копированием с фотоформ

- •Негативное копирование

- •Позитивное копирование

- •2.5 Планы занятий в рамках самостоятельной работы студентов под руководством преподавателя (срсп)

- •2.6 Планы занятий в рамках самостоятельной работы студентов (срс)

- •Перечень правильных ответов по тестовым вопросам для самоконтроля студентов

- •2.9 Экзаменационные вопросы по курсу

- •Печатающие и пробельные элементы форм основных видов печати

- •Общие сведения о формах офсетной плоской печати. Получение форм плоской печати.

- •Глоссарий

- •Содержание

- •Ибраева Жанар Ершатовна

- •Технология формных процессов

2 Содержание активного раздаточного материала

2.1 Тематический план курса

|

Наименование темы |

Количество академических часов |

| |||||

|

Лекция |

Лабор. работа |

Прак.раб |

СРСП |

СРС |

| ||

|

1. Введение. Классификация печатных форм, методы их записи и показатели |

2 |

- |

- |

4 |

4 |

| |

|

2. Особенности получения оттисков с форм различных способов печати |

2 |

2 |

2 |

4 |

4 |

| |

|

3. Сущность фотохимических процессов копирования |

2 |

2 |

- |

4 |

4 |

| |

|

4.Технологические свойства копировальных слоев |

2 |

2 |

2 |

4 |

4 |

| |

|

5. Формы плоской офсетной печати |

2 |

2 |

2 |

4 |

4 |

| |

|

6. Фотоформы и формные пластины для плоской офсетной печати |

2 |

- |

- |

4 |

4 |

| |

|

7. Оборудование для изготовления форм плоской офсетной печати |

2 |

- |

- |

4 |

4 |

| |

|

8. Основные этапы процесса изготовления печатных форм плоской офсетной печати |

2 |

- |

2 |

4 |

4 |

| |

|

9. Основные способы изготовления печатных форм плоской офсетной печати |

2 |

2 |

2 |

4 |

4 |

| |

|

10. Формы высокой печати |

2 |

- |

- |

4 |

4 |

| |

|

11. Общие сведения о цифровых технологиях формных процессов |

2 |

- |

2 |

4 |

4 |

| |

|

12. Цифровые технологии изготовления форм плоской офсетной печати |

2 |

2 |

- |

4 |

4 |

| |

|

13. Цифровые технологии изготовления флексографских печатных форм |

2 |

- |

2 |

4 |

4 |

| |

|

14. Цифровые технологии изготовления форм глубокой печати |

2 |

1 |

- |

4 |

4 |

| |

|

15. Печатные формы специальных способов печати. Трафаретная и тампонная печати |

2 |

2 |

1 |

4 |

4 |

| |

|

Всего (часов) |

30 |

15 |

15 |

60 |

60 |

| |

2.2 Конспект лекционных занятий

Тема лекции №1: Введение. Классификация печатных форм, методы их записи и показатели

Печатная форма – носитель изображения, представляет собой твердую поверхность, плоскую или цилиндрическую, несущую печатающие (изображение) и пробельные (остальные светлые) элементы.

Официально утвержденной классификации печатных форм не существует. Печатные формы, используемые для размножения текстовой и изобразительной информации, можно классифицировать по следующим признакам:

красочность печатной продукции – формы для однокрасочного печатания и формы (цветоделенные) для многокрасочного печатания;

знаковая природа информации – текстовые формы, содержащие только текстовую информацию;

изобразительные формы, содержащие только изобразительную информацию;

тексто-изобразительные формы, содержащие текстовую и изобразительную информацию;

способы и виды печати – формы высокой (типографской и флексографской), плоской офсетной (с увлажнением и без увлажнения пробельных элементов), глубокой печати и специальных способов печати;

способ записи информации на формные материалы – изготовленные форматной записью (информация переносится одновременно на всю площадь поверхности формного материала – пластины или цилиндра) и изготовленные поэлементной записью (информация переносится последовательно на очень небольшие участки площади).

Кроме того, в зависимости от назначения, печатные формы часто подразделяют на пробные, которые служат для контроля цветоделения и других параметров и тиражные, используемые для печатания определенного числа экземпляров одного и того же издания – тиража (термин «тираж» не всегда употребляется в правильном значении).

Методы записи. Среди вариантов форматной записи наибольшее распространение имеет контактное копирование (светокопирование) информации с фотоформ на формные пластины (реже цилиндры), покрытые специальными светочувствительными слоями. В отличие от контактного копирования прямое фотографирование (проекционное экспонирование), не требующее использования фотоформ, предусматривает фотографирование РОМ на формные пластины, покрытые приемным фотографическим (например, серебросодержащим) или электрофотографическим слоем.

Поэлементная запись может осуществляться с РОМ или промежуточных вещественных оригиналов по аналоговой схеме (считывание оригинала и запись информации на формный материал), например, ЭМГ форм глубокой печати. Однако наиболее передовой является цифровая технология, в которой используются файлы ЭВПФ.

В случае применения цифровых способов изготовления форм в основном используется лазерная запись, осуществляемая излучением на очень тонкие покрытия (слои) формного материала или непосредственно на его поверхность. При световом лазерном воздействии в зависимости от природы светочувствительного слоя происходят фотохимические или электрофотографические процессы. Тепловое воздействие лазера может вызывать физико-химические превращения в очень тонких термочувствительных слоях или изменять их агрегатное состояние с последующим удалением с поверхности, разделяя ее на печатающие и пробельные элементы. Тепловое лазерное воздействие на поверхность формного материала или относительно толстые покрытия также вызывает изменение их агрегатного состояния и удаление материала. Этот метод называют лазерным гравированием.

Форматная запись является пока еще ведущей технологией в формных процессах высокой (типографской и флексографской) и плоской офсетной печати. Поэлементная запись методом гравирования используется для изготовления форм глубокой и флексографской печати, а лазерное (световое и тепловое) воздействие – для изготовления форм плоской офсетной и глубокой печати. При изготовлении флексографских форм применяют также тепловое воздействие лазера, удаляющее тонкие покрытия (масочные слои) формных пластин.

Печатные формы характеризуются комплексом показателей, численные значения которых устанавливают в зависимости от типа издания и предъявляемых требований к качеству, технологии его полиграфического воспроизведения и других условий. Весь комплекс показателей печатных форм можно разделить на три группы: общие показатели (печатных форм и формного процесса), печатно-эксплуатационные и репродукционно-графические.

Общие показатели печатных форм. Форматы печатных форм указываются в сантиметрах или миллиметрах и выбираются, прежде всего, в зависимости от формата печатной машины. Переход от одного размера к последующему осуществляется делением большей длины листа пополам.

Толщина печатных форм и ее допустимая неравномерность (в миллиметрах) согласуется с типом печатных машин. Комплект печатных форм для многокрасочной печати должен быть одинаковым по толщине. Например, для плоской офсетной печати используются формы толщиной от 0,15 до 0,3мм, а для флексографской – от 0,5 до 6,5мм. Наличие контрольных элементов и их правильное расположение на печатной форме: метки (кресты) для приводки красок; метки для последующей обработки оттисков (разрезки, фальцовки и т.д.); тест-объекты формного и печатного процессов, часто в практике их называют тестовыми шкалами, что не всегда правомерно, так как они часто содержат другие фрагменты для контроля качества изображения).

Общие показатели формного процесса. Степень автоматизации процесса – участие человека в выполнении рабочих операций и операций управления. По этому признаку формные процессы могут быть: ручными, когда человек выполняет вручную все операции; механизированными — рабочие операции выполняет машина, а управление – человек; автоматизированными — одна группа операций выполняется оператором, а другая — автоматически.

Себестоимость процесса, включающая затраты на формные и другие расходные материалы, оплату трупа основных рабочих, амортизацию площадей и основного технологического оборудования, электроэнергию и др.

Длительность цикла изготовления печатных форм – время, за которое изготавливается одна форма или их комплект (например, цветоделенных).

Условия труда работающих, безопасность жизнедеятельности, экологические и климатические условия, освещение рабочих мест и т.д.

Безотходность технологии – повторное использование материалов, регенерация рабочих растворов и др.

Печатно-эксплуатационные показатели печатных форм. Тиражестойкость форм характеризуется максимальным количеством оттисков, которые можно получить с печатной формы без значительного ухудшения их качества. Если тиражестойкость форм ниже тиража издания, то приходится изготавливать дубликаты форм и заменять в печатной машине изношенные формы. Это вызывает простои машины и повышает себестоимость издания. Тиражестойкость печатных форм зависит от многих факторов, в том числе от характера изображения, способа печати и технологии изготовления печатных форм, свойств формного материала, а также от режимов печатного процесса и свойств применяемых материалов. Она колеблется в широких пределах: от нескольких тысяч до миллиона и более оттисков. Объективных методов оценки тиражестойкости форм не существует.

Микротвердость печатных форм (выражается в МПа или других единицах твердости) – показатель печатных форм, характеризующий их прочность и пластичность; зависит от природы формного материала. Для флексографских форм важен также показатель соотношения обратимых и остаточных деформаций формы и время релаксации печатающих элементов.

Молекулярно-поверхностные свойства – гидрофильность пробельных и гидрофобность печатающих элементов форм плоской офсетной печати, характеризующие в некоторой степени тиражестойкость форм. Эти свойства оцениваются величиной краевого угла смачивания и зависят от формного материала и технологии изготовления форм. Определяются лабораторными методами не на печатной форме, а на подготовленных образцах.

Стойкость формы к растворителям печатной краски, которые могут вызвать в процессе печатания (или смывки краски с формы) набухание, например, флексографской формы или разрушение печатающих или пробельных элементов форм плоской офсетной печати.

Строение печатающих и пробельных элементов – это, прежде всего глубина (в мм или мкм) пробельных и геометрический профиль печатающих элементов форм высокой печати, а также геометрическая форма и глубина печатающих элементов форм глубокой печати. Определяются визуально или приборными методами.

Репродукционно-графические показатели печатных форм. Эти показатели характеризуют качество воспроизведения на печатных формах штрихового (в том числе полиграфического шрифта), тонового и растрового изображений.

Разрешающая способность форм характеризует возможность воспроизведения на печатной форме мелких деталей изображения. Она оценивается предельным числом штрихов, раздельно зафиксированных на печатной форме, и выражается их количеством, приходящимся на 1мм. Для определения разрешающей способности

используют контрольные миры и специальные тест-объекты. Численная величина этого показателя зависит от типа печатной формы и режимов ее изготовления.

Градационная передача изображений – показатель, характеризующий качество воспроизведения на печатных формах тоновых или растровых изображений. На практике она может контролироваться визуально по контрольным шкалам, находящимся на форме, или оцениваться графической зависимостью воспроизведения растрового изображения фотоформы или РОМ на печатной форме при форматной записи информации, или тонового изображения оригинала при поэлементной записи.

Основная литература: (2 [36-43])

Дополнительная литература: (5, 6, 7)

Контрольные вопросы:

Классификация печатных форм.

Методы записи печатных форм.

Общие показатели печатных форм и формного процесса.

Печатно-эксплуатационные показатели печатных форм.

Репродукционно-графические показатели печатных форм.

Тема лекции №2: Особенности получения оттисков с форм различных способов печати

Информация, находящаяся на печатной форме, воспроизводится на запечатываемом материале в результате переноса на него краски, предварительно нанесенной на поверхность формы. В большинстве случаев этот процесс осуществляется под действием давления. Общими закономерностями реализации такого процесса для всех классических способов печати являются: нанесение краски на печатающие элементы формы, создание контакта давлением между формой и воспринимающей поверхностью, перенос красочного слоя на воспринимающую поверхность и его закрепление на ней. Красочный слой должен прилипать к поверхностям, а при переходе с одной поверхности на другую — расслаиваться по толщине.

Давление в процессе печатания обеспечивает необходимый контакт между краской, находящейся на форме, и поверхностью запечатываемого материала (бумаги, полимерной пленки и др.), а в офсетной печати – между формой и резинотканевой пластиной, резинотканевой пластиной и запечатываемым материалом. Величина технологически необходимого давления, во многом определяющая коэффициент переноса краски с формы на воспринимающую поверхность, зависит от многих условий:

способа печати: наибольшее давление в типографской печати 4-15 МПа, давление в флексографской печати составляет 0,1-5 МПа, в плоской офсетной – 0,8-2 МПа и в глубокой печати – 1,5-2 МПа;

размерных характеристик печатных форм;

упруго-эластичных свойств давящих поверхностей;

скорости печатания, вида бумаги и т.д.

Давление в каждом конкретном случае должно быть нормированным. При его недостаточной величине оттиски получаются не-пропечатанными, а при избыточной – происходит искажение штриховых и растровых элементов (из-за растискивания краски) и снижение тиражестойкости печатных форм.

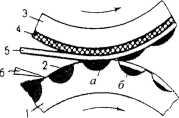

а — зона контакта; б – разрыв красочного слоя; 1 — печатная форма; 2 — печатная краска; 3 — печатный цилиндр; 4 — декель; 5 — запечатываемый материал

Рисунок-2.1 – Получение оттиска в типографской печати

Для получения оттиска в типографской печати (рис. 2.1) необходимо нанести на печатающие элементы формы 1 тонкий равномерный слой печатной краски 2, подать на форму бумагу 5 и осуществить давление печатным цилиндром 3 с упруго-эластичной покрышкой – декелем 4 (от нем. deckel — покрышка). Как и в других способах печати, толщина наносимой на форму краски может регулироваться в определенных пределах.

Благодаря своей упругой деформации, декель компенсирует в определенной мере метрические неточности печатного устройства машины, печатной формы (ее высоты или толщины), а также микронеровности поверхности бумаги и создает необходимый контакт печатной формы с бумагой. В образовавшейся зоне контакта (рис. 2.1, а) происходят сложные физико-химические и физические явления. Краска наносится на поверхность бумаги, прилипает к ней, заполняет все неровности, частично вдавливается в ее капилляры. Кроме того, в результате давления происходит деформация (сглаживание) поверхности бумаги под печатающими элементами. После прекращения давления форма и бумага выходят из зоны контакта, и оттиск отделяется от формы. В этот момент красочный слой (рис. 2.1, б) разделяется примерно пополам. На оставшуюся, на форме краску наносится новая порция, а перешедший слой, удерживающийся на поверхности бумаги за счет смачивания и адгезии, закрепляется в виде тонкой (1-5мкм) пленки.

Перенос печатной краски с формы на бумагу обеспечивается только при условии, если силы адгезии между формой и печатной краской, а также между запечатываемым материалом и краской всегда больше сил когезии печатной краски (сил сцепления между ее частицами). Для получения каждого последующего оттиска рассмотренные операции и происходящие при этом явления повторяются.

Оттиски в процессе флексографской печати получают, в принципе, по той же схеме, что и в типографской. Существенным отличием является то, что флексографские печатные формы 1 (рис. 2.2) служат не только для переноса краски на запечатываемый материал 4. Благодаря своим упруго-эластичным свойствам они также выполняют функции декеля. В связи с этим отпадает необходимость в его применении. Кроме того, печатание происходит при относительно малом давлении, что обеспечивает большую тиражестойкость печатных форм. Использование маловязких быстрозакрепляющихся красок позволяет печатать с большой скоростью одно- и многокрасочную продукцию на различных материалах

а – зона контакта;б — разрыв красочного слоя; 1 — печатная форма;

2 — печатная краска; 3 — печатный цилиндр; 4 — запечатываемый материал

Рисунок-2.2 – Получение оттиска в флексографской печати

Процесс получения оттисков в глубокой печати представлен на рис. 2.3. Основной особенностью процесса печатания является нанесение маловязкой краски на всю печатную форму и последующее ее удаление ракелем 6 с пробельных и частично с печатающих элементов. В процессе контакта печатной формы с запечатываемым материалом (рис. 2.3, а) краска прилипает к материалу, и часть ее остается на нем (рис. 2.3, б). В этом случае силы адгезии, действующие между запечатываемым материалом и краской, всегда больше сил когезии краски. Толщина красочного слоя в зависимости от тональности изображения колеблется при использовании печатных форм с различной глубиной печатающих элементов в широких пределах: от 0,2-0,3 до 4,5-6мкм.

Получение оттиска в процессе плоской офсетной печати (рис. 2.4) основано на тех же явлениях, что и в высокой печати, но обладает некоторыми особенностями при использовании форм с увлажнением. Перед накатыванием печатной краски 2 на форму 1 наносится увлажняющий раствор 6. При давлении печатная форма входит в контакт (рис. 2.4, а) с резинотканевой пластиной 4, находящейся на передаточном цилиндре 3 и выполняющей также функцию декеля, и передает на нее краску (способом деления исходного слоя) и увлажняющий раствор (рис. 2.4, б). В свою очередь, резинотканевая пластина образует зону контакта (рис. 2.4, а) с бумагой 5, находящейся на печатном цилиндре 7. Бумага воспринимает с резинотканевой пластины часть красочного слоя (рис. 2.4, б1).

а — зона контакта; б — разрыв красочного слоя; 1 — печатная форма;

2 — печатная краска; 3 — печатный цилиндр; 4 — декель;

5 — запечатываемый материал; 6 — ракель

Рисунок-2.3 – Получение оттиска в глубокой печати

Такое двойное деление красочного слоя обеспечивается благодаря тому, что силы адгезии, взаимодействующие между печатной формой и краской, а также резинотканевой пластиной и запечатываемым материалом, всегда больше когезионных сил в печатной краске. Однако в связи с двойным переносом красочного слоя на оттиске он получается более тонким (1-2 мкм), чем в высокой печати.

а1 – зона контакта резинотканевой пластины с бумагой; б – разрыв красочного слоя; б1 – вторичный разрыв красочного лося; 1 – печатная форма; 2 – печатная краска; 3 – передаточный цилиндр; 4 – резинотканевая пластина; 5 – бумага; 6 – увлажняющий раствор; 7 – печатный цилиндр

Рисунок-2.4 – Получение оттиска в плоской офсетной печати

Более сложным не только для рассмотренных выше, но и других способов печати является процесс перехода краски на запечатываемую поверхность и пленкообразование в многокрасочной печати, когда красочные слои последовательно наносятся один на другой. В этом случае только первая краска ложится на поверхность запечатываемого материала, а последующая – частично на эту поверхность и на ранее нанесенный красочный слой. Здесь большую роль играет смачивание одной краски другой, что определяется природой краски.

В практике используются два варианта многокрасочного печатания – «по-сухому» или «по-сырому». В первом – каждую краску «печатают» последовательно на однокрасочных машинах, давая возможность закрепляться на оттисках предыдущей. Во втором – прогрессивном и более производительном варианте – печатают на многокрасочных машинах. Краски наносятся друг за другом: вслед за первой краской (обычно через доли секунды) на еще незакрепившийся сырой красочный слой наносится следующая. Вполне понятно, что условия взаимодействия накладываемых друг на друга красок (смачивание и прилипание) в первом и во втором случаях будут неодинаковы. При многокрасочном печатании предъявляются более высокие требования к характеристикам печатных форм, режиму процесса печатания, техническому состоянию печатных машин, а также к краскам и запечатываемым материалам.

Основная литература: (2 [43-50])

Дополнительная литература: (5, 6, 7)

Контрольные вопросы:

Роль давления в процессе печатания.

Получение оттиска в типографской печати.

Получение оттиска в процессе флексографской печати.

Получение оттиска в глубокой печати.

Получение оттиска в плоской офсетной печати.

Тема лекции №3: Сущность фотохимических процессов копирования

Перенос (в масштабе 1:1) текстовой и изобразительной информации с фотоформы на формные пластины, покрытые светочувствительным слоем, называется копировальным процессом. Светочувствительный слой, часто называемый копировальным, представляет собой многокомпонентную полимерную пленку (толщиной несколько мкм). В зависимости от состава пленки ее растворимость под действием света либо снижается, либо возрастает.

Копировальный процесс включает две основные стадии:

1) контактное экспонирование светочувствительного слоя через фотоформу (негатив или диапозитив);

2) удаление слоя (проявлением или вымыванием) с будущих пробельных элементов формы.

На основе этого процесса работают современные технологии изготовления печатных форм посредством форматной записи информации. Кроме регистрации информации копировальный слой может выполнять другие функции. Например, при изготовлении монометаллических форм плоской офсетной печати он образует гидрофобные печатающие элементы.

Элементы копировального процесса. Необходимыми элементами копировального процесса являются: фотоформы, формные пластины, устройства для экспонирования и обработки копий. В современном процессе используются также контрольные тестовые шкалы, тест-объекты и контрольно-измерительная аппаратура.

Фотоформы – растровые и штриховые (в том числе и текстовые) негативы или диапозитивы, изготовленные на прозрачной подложке. Они могут содержать текстовую, тексто-изобразительную или изобразительную информацию. В зависимости от полярности изображения используемых фотоформ различают процессы позитивного и негативного копирования. При выборе фотоформы соответствующей полярности учитывается тип используемого копировального слоя и технология процесса изготовления печатной формы.

Формная пластина представляет собой тонкую (0,15-0,8мм) металлическую или полимерную подложку, на которой находится регистрирующий информацию светочувствительный копировальный слой и, во многих случаях, другие вспомогательные слои. Толщина копировального слоя может быть различной. Наиболее часто используемые для формных пластин плоской офсетной печати слои имеют толщину 1-3мкм.

Экспонирующие устройства – КС, а также еще применяемые КММ обеспечивают необходимый контакт между фотоформой и светочувствительным слоем пластины и дозированную экспозицию актиничным для слоя излучением. Из-за очень низкой светочувствительности копировальных слоев и ФПК ЭУ снабжаются мощными источниками излучения (металлогалогенными, ультрафиолетовыми трубчатыми лампами и др.).

Устройства для обработки копий предназначены для механизированной или автоматизированной обработки формных пластин после экспонирования. Перечень выполняемых ими операций зависит от типа формных пластин, вида изготавливаемых печатных форм и конструкции этих устройств.

Основные компоненты слоев. Под действием УФ-излучения в светочувствительном слое происходит фото- и физико-химические процессы. Они могут приводить к изменениям как химических, так и физических свойств слоев, таких как растворимость, адгезия к подложке, гидрофильность. Изменение физико-химических свойств связано с изменениями в полимерах. Степень этих изменений в свою очередь зависит от определенного состава слоев.

Светочувствительные слои содержат такие качественно и количественно подобранные составляющие, природа и соотношение которых обеспечивают проведение процесса копирования и необходимое качество печатной формы. Основными их компонентами являются: несветочувствительный пленкообразующий полимер, светочувствительное соединение, различные целевые добавки и красители.

Разновидности копировальных слоев. Копировальные слои, применяемые в современном формном производстве, можно разделить на несколько групп в зависимости от состава слоя, вида проявляющего раствора, полярности получаемых на копии изображений и по другим признакам. По наименованию основных компонентов, входящих в состав копировальных слоев, они могут представлять собой: гидрофильные полимеры с диазосоединениями; слои на основе диазосоединений, например, ОНХД; фотополимеризуемые копировальные слои.

В зависимости от вида используемого проявляющего (или вымывного) раствора при обработке экспонированной копии различают слои: водопроявляемые и щелочепроявляемые, а для ФПК и спиртопроявляемые (спиртовымывные).

В зависимости от полярности получаемых на копии изображений по отношению к фотоформе, слои могут быть позитивными, негативными и реверсивными (позитивно-негативными).

Фотохимические реакции, обеспечивая регистрацию изображения, представляют собой процессы двух видов:

прямое получение изображений;

получение изображений с усилением первичного эффекта.

В первом случае изображение возникает непосредственно под действием светового излучения, во втором – первоначально формируется «скрытое» изображение, которое усиливается при последующей обработке. Если в первом случае возможности фотохимических процессов ограничены квантовым выходом, то для процессов второго типа усиление результата первоначального эффекта от действия излучения возможно при обработке в химических растворах, под действием тепла, а также в результате какого-то другого воздействия, позволяющего значительно усилить первичный эффект.

При копировании под действием УФ-излучения происходят процессы второго типа, сопровождающиеся изменением физико-химических свойств полимерных пленок. Фотохимический процесс может быть представлен в виде следующих стадий:

поглощение кванта света, которое приводит к образованию электронно-возбужденного состояния молекул;

первичный фотохимический процесс, связанный с образованием при участии этих молекул промежуточного продукта;

вторичная реакция образовавшихся промежуточных продуктов.

В процессе копирования используются светочувствительные слои, в которых происходят физико-химические превращения в результате нескольких типов фотохимических реакций: фотодиссоциации и фотополимеризации.

Реакция фотодиссоциации – это фотохимическая реакция, которая сопровождается разрывом (диссоциацией) какой-либо связи в молекуле с образованием свободных радикалов или ионов. В светочувствительных слоях, в которых протекает реакция фотодиссоциации, изменение растворимости может происходить либо в результате химического сшивания полимерного слоя образовавшимися свободными радикалами, либо в результате образования в процессе реакции соединений, растворимость которых отличается от растворимости в копировальных слоях, в состав которых входят диазосоединения и азиды.

Реакция фотополимеризации – это индуцированная светом реакция роста полимерной цепи за счет вхождения молекул мономера (олигомера) в состав полимера. Физико-химические процессы, происходящие под действием УФ-излучения и сопровождаемые фотополимеризацией, приводят к химическим превращениям в активированных излучением молекулах и начинаются в большинстве случаев с образования первичных радикалов.

Основная литература: (2 [50-66])

Дополнительная литература: (2 [22-25])

Контрольные вопросы:

1. Какие элементы являются необходимыми для проведения

копировального процесса?

2. Разновидности копировальных слоев.

3. Основные стадии фотохимического процесса.

4. Реакции фотодиссоциации и фотополимеризации.

5. Процессы фотохимических реакций

Тема лекции №4: Технологические свойства копировальных слоев

Проявляемость копировального слоя – это его способность к избирательному растворению в результате обработки проявляющим раствором после экспонирования. Различие растворимости полимерной пленки на экспонированных и неэкспонированных участках обеспечивает фундаментальное свойство процесса проявления - быстрое удаление копировального слоя с одних участков и медленное (в пределе бесконечно медленное) с других участков копии.

Проявление копии, включая вымывание ФПК, как любой процесс растворения, состоит из нескольких стадий, при этом скорость процесса в целом определяется скоростью протекания самой медленной из его стадий. К ним относятся:

смачивание поверхности полимерной пленки проявляющим раствором (при использовании водных растворов поверхность пленки должна быть гидрофильной);

проникновение молекул растворителя вглубь пленки;

раздвижение макромолекул;

набухание полимера;

сольватация макромолекул или образование связей между молекулами растворителя и макромолекулами полимера (главным образом, за счет ван-дер-ваальсовых сил взаимодействия);

разрыв связей между макромолекулами (в результате флуктуации теплового движения сольватов);

обратная диффузия в раствор сольватов.

Результатом проявления является удаление продуктов фотохимической реакции (позитивного слоя) или реагентов (негативного слоя) с поверхности подложки. В водных проявляющих растворах сольватацию можно считать гидратацией, а сольватами – гидраты, образование которых возможно лишь при наличии у макромолекул полярных или ионных функциональных групп, т. е. при условии, что полимер гидрофилен.

Защитные свойства копировального слоя характеризуют способность слоя сопротивляться проникновению сквозь него агрессивных сред. Чем меньше скорость проникновения сквозь слой обрабатывающего раствора или вещества, тем выше защитные свойства полимерной пленки. Различные дефекты копировального слоя, такие, например, как инородные включения – пыль, мельчайшие пузырьки воздуха и, в особенности, трещины в слое сильно снижают, а иногда сводят на нет его защитные свойства. Трещины в слое могут возникать в результате удаления из него остаточного растворителя при чрезмерном высушивании и повышении, тем самым, хрупкости слоя.

Поверхностные свойства копировальных слоев определяют параметры смачивания полимерных пленок рабочими растворами и веществами, как в процессе изготовления печатных форм, так и при печатании.

Поверхностные свойства копировальных слоев различны и могут направленно изменяться в процессе изготовления печатных форм. Так, копировальные слои на основе ОНХД гидрофобны от природы, другие, в состав которых входит ПВС, приобретают гидрофобные свойства в результате экспонирования и иных технологических операций. Необходимые поверхностные свойства копировального слоя определяются функциями, выполняемыми слоем в процессе изготовления печатной формы и ее эксплуатации. Если копировальный слой сохраняется на печатающих элементах готовой формы, то, очевидно, что необходимым условием является его олеофильность, т.е. смачиваемость печатной краской в процессе печатания.

Поверхностные свойства копировальных слоев оказывают существенное влияние на процесс изготовления копии. В зависимости от полярности копировальные слои различаются по степени смачиваемости проявляющими растворами. Негативные слои хорошо смачиваются проявляющими растворами и при использовании водного раствора обладают гидрофильными свойствами. Позитивные, наоборот, гидрофобны и хуже смачиваются обрабатывающими растворами. Хорошая смачиваемость поверхности копировального слоя позволяет улучшить его проявляемость, уменьшить время проявления за счет увеличения скорости растекания проявляющего раствора по поверхности слоя.

Адгезия относится к поверхностным явлениям и характеризует сопротивление нарушению контакта двух разнородных тел. Адгезионные свойства пленки копировального слоя оцениваются работой отрыва, затраченной на единицу площади поверхности подложки.

В адгезии полимерных пленок определяющую роль играют силы молекулярного взаимодействия, а также существенное влияние в формирование адгезионного контакта вносят электрические силы, возникающие на поверхности подложки.

Адгезия пленки копировального слоя формируется при нанесении копировального раствора на подложку, именно тогда происходит установление контакта, зависящего от сил межмолекулярного притяжения и смачивания поверхности подложки копировальным раствором. Адгезия слоя определяется химическим строением светочувствительных и пленкообразующих компонентов копировальных растворов. Адгезия тем больше, чем меньше различаются по величине поверхностного натяжения подложка и наносимый слой. Поэтому гидрофильная пленка хорошо удерживается гидрофильной поверхностью подложки, а гидрофобная – гидрофобной поверхностью.

Адгезия слоя должна быть достаточной для проведения технологического процесса изготовления печатной формы и не должна затруднять процесс удаления слоя после выполнения им соответствующих функций. В технологиях, предусматривающих сохранение копировального слоя на поверхности формы, слой должен обладать максимальной адгезией к подложке. Адгезионный контакт слоев не должен разрушаться в процессе печатания при длительных циклических нагрузках.

Износостойкость копировального слоя играет важную роль в том случае, когда копировальный слой выполняет функцию печатающих элементов и подвергается абразивному износу в процессе печатания под действием бумажной пыли, красочных пигментов и по другим причинам. Механический износ копировального слоя оказывает влияние на тиражестойкость формы и определяется адгезионной прочностью, микрогеометрией поверхности и толщиной слоя.

Сохранность свойств копировальных слоев

Разработка копировальных слоев на основе диазосоединений и фотополимеризуемых композиций позволила создать производство предварительно очувствленных формных пластин, предназначенных для долговременного хранения и использования. Пластины рекомендуется хранить в зависимости от их типа, как правило, 1-2 года. Последующие изменения качественных показателей формных пластин при превышении рекомендованного срока хранения связаны в основном со «старением» копировальных слоев. Под термином «старение» копировального слоя понимают совокупность химических и физических превращений, происходящих в системе слой-подложка при хранении формных пластин или их эксплуатации, приводящих к потере комплекса рабочих свойств. На практике «старение» копировального слоя проявляется в изменении светочувствительности, проявляемости и адгезии слоя к подложке.

Если при хранении формных пластин копировальный слой подвергается воздействию многочисленных факторов (тепла, влаги, кислорода, механическим нагрузкам, воздействию материала формной подложки), то они создают условия для инициирования и развития различных химических реакций, влияющих на сохранность слоя.

Сохранность копировального слоя может быть полностью нарушена также при хранении пластин во вскрытой упаковке при акти-ничном освещении. Для сохранности свойств копировального слоя необходимо выполнять требования условий транспортировки и хранения формных пластин, учитывающих как атмосферные условия хранения, так и время акклиматизации пластин в целостных упаковках перед их использованием.

Сохранность слоев на основе ФПК достигается нанесением защитных пленок, покрывающих их поверхность и препятствующих диффузии летучих веществ (в том числе кислорода воздуха), а также предохраняющих ФПС от механических повреждений.

Методы определения сохранности копировальных слоев сводятся к измерению и сравнительной оценке сенситометрических, репродукционно-графических и других свойств формных пластин после длительного хранения, или искусственного состаривания путем выдерживания при определенной температуре и времени. Нужно иметь в виду, что метод длительного хранения требует слишком много времени, а методы ускоренной оценки отличаются большой неточностью.

Факторы, влияющие на технологические свойства копировальных слоев

Технологические свойства во многом определяются характеристиками копировальных слоев, которые закладываются при изготовлении формных пластин и являются неизменными для слоев определенного типа. К ним относятся:

химический состав, природа и концентрация компонентов;

толщина копировального слоя;

природа и микрогеометрия подложки;

способы нанесения и сушки.

Условия изготовления копии (в основном, это режимы экспонирования и проявления) относятся к факторам, весьма существенно влияющим на технологические свойства копировальных слоев.

Химический состав копировального слоя влияет на его проявляемость, защитные и поверхностные свойства, адгезию к подложке, износостойкость и сохранность.

Толщина копировального слоя влияет на проявляемость, защитные свойства, а также на прочность адгезионной связи с подложкой.

Природа подложки оказывает большое влияние на сохранность свойств слоя.

Микрогеометрия поверхности подложки оказывает существенное влияние на технологические свойства копировального слоя, такие как проявляемость, адгезионную прочность и поверхностные свойства. Микрогеометрия поверхности определяется структурой подложки и влияет на смачиваемость этой поверхности проявляющим и другими обрабатывающими растворами.

На проявляемость слоя, помимо его состава и толщины, влияют величина экспозиции и условия проявления (способ проявления, состав проявителя, время, температура проявляющего раствора, гидродинамические условия подачи проявляющего раствора к поверхности пластины и др.).

Защитные свойства слоя зависят от используемого в его составе полимера и от степени его сшивки, которая может быть увеличена в результате химической или термической обработки.

На защитные свойства полимерных пленок влияют, в первую очередь, смачиваемость или несмачиваемость поверхности проявляющим, увлажняющим или другими рабочими растворами.

Основная литература: (2 [98-108], 8 [25-30])

Дополнительная литература: (5, 6, 7)

Контрольные вопросы:

Стадии проявления копировального слоя.

Защитные свойства копировального слоя.

Какие параметры определяют поверхностные свойства копировальных слоев?

Каким образом формируется адгезия пленки копировального слоя?

Какие факторы влияют на технологические свойства копировальных слоев?

Тема лекции №5. Формы плоской офсетной печати

Общие сведения. Получение форм плоской печати.

Офсетная печать (от англ. Off set) – способ печатания, при котором краска с печатной формы передаётся под давлением на промежуточную эластичную поверхность резинового полотна, а с неё на бумагу или другой печатный материал. Принцип офсетной печати предложен в 1905 в США, когда была создана первая офсетная печатная машина. Обычно название «офсетная печать» объединяет процессы печатания с форм плоской печати, которые основаны на избирательном смачивании печатающих элементов краской, а пробельных – водным раствором, что достигается благодаря различным молекулярно-поверхностным свойствам отдельных участков формы. В процессе печатания форму попеременно смачивают водным раствором и закатывают краской, после чего вводят под давлением в контакт с поверхностью резиновой пластины, а последнюю – в контакт с бумагой и получают отпечаток. Таким образом, происходит двукратная передача изображения и бумага не входит в непосредственный контакт с печатной формой, что позволяет резко сократить давление, необходимое при печатании, а, следовательно, и износ формы, увеличить скорость печатания и улучшить качество воспроизведения.

На данный момент офсетная печать является наиболее развитым и часто используемым способом печати. За последние десятилетия она прогрессивно развивалась, что обусловлено рядом причин:

универсальные возможности художественного оформления изданий;

возможность двухсторонней печати многокрасочной (в том числе и высокохудожественной) продукции в один прогон;

доступность изготовления крупноформатной продукции как на листовых, так и на рулонных машинах;

наличие высокопроизводительного и технологически гибкого печатного оборудования;

улучшение качества и появление новых основных и вспомогательных технологических материалов, прежде всего бумаг, красок, декельных офсетных резинотканевых пластин;

внедрение в практику достаточно гибких и эффективных вариантов формного производства.

Современное офсетное производство характеризуется интенсивным использованием электронной техники на всех стадиях подготовки издания к печати и проведения печатного процесса, а также достаточно широким внедрением элементов стандартизации и оптимизации.

Совсем невелик объем изданий, выпускаемых способом глубокой печати. Это обычно журналы, альбомы, где преобладают репродукции черно-белых и цветных фотографий, поскольку качество воспроизведения оригиналов с большой площадью теней разной интенсивности способом глубокой печати очень хорошее – сочные, глубокие тона. Глубокая печать составляет около 1% общего объема изданий. Столь скромный показатель определяется дороговизной изготовления печатных форм глубокой печати, необходимостью использования токсичных печатных красок на основе толуола.

Создание многокрасочных изображений способом высокой печати существенно меньше нормализовано, чем в офсете, и, кроме того, связано с большой сложностью и медлительностью приправки цветоделенных печатных форм в печатной машине высокой печати перед началом печатания.

Именно при офсетной печати высокое качество многокрасочной продукции сочетается с хорошими экономическими показателями.

Технология офсетной печати основана на применении фотомеханических методов и электронной техники в формных процессах, а также использовании средств механизации и автоматизации при изготовлении форм и печатании. Офсетные печатные формы изготавливаются на алюминиевых или цинковых пластинах толщиной 0,35—0,8 мм, поверхность которых подвергают механической обработке (зернению) для получения равномерно матовой поверхности. Печатающие и пробельные элементы на поверхности пластин образуются путём создания различных по молекулярно-поверхностным свойствам плёнок, устойчиво воспринимающих влагу или краску. Это так называемые монометаллические формы. Алюминиевые пластины для увеличения адсорбционной способности и повышения износостойкости поверхности подвергают комплексной электрохимической подготовке на автоматизированных гальванолиниях. Применяются также способы изготовления форм на полиметаллических пластинах, основанные на использовании двух металлов с разными молекулярно-поверхностными свойствами: меди для создания устойчивых печатающих элементов и никеля (или хрома, нержавеющей стали) — для пробельных. Высокие гидрофильность и износостойкость пробельных элементов позволяют применять полиметаллические формы при печатании изданий большими тиражами на высокоскоростных печатных машинах. Полиметаллические пластины обычно изготавливают на алюминиевой или стальной основе и гальваническим путём наносят на всю поверхность пластины плёнки меди толщиной до 10 мкм и никеля или хрома толщиной 1—3 мкм.

Печатающие элементы на монометаллических или полиметаллических пластинах создаются фотохимическим способом путём копирования изображения через негатив или диапозитив на светочувствительный копировальный слой. Такие слои изготавливают из высокомолекулярных соединений (альбумин, камедь сибирская лиственница, поливиниловый спирт и др.) и хромовых солей, или диазосоединений, с введением плёнкообразующих веществ или фотополимеров. Продукты фотохимической реакции хромовых солей обладают дубящим действием. При копировании на освещенных участках слой дубится и теряет способность растворяться в воде. С неосвещенных участков, защищенных непрозрачными элементами негатива или диапозитива, слой удаляется при проявлении, и на пластине создаётся изображение — печатающие элементы. Более широко используются копировальные слои на диазосоединениях, в которых под действием света происходит фотохимический распад в освещенных местах и слой удаляется с этих участков пластины при проявлении. В копировальных слоях из фотополимеров под действием света на освещенных участках происходит полимеризация слоя и потеря растворимости в воде. С неосвещенных участков слой удаляется при проявлении. Копировальный слой на диазосоединениях и фотополимеры, нанесённые тонким слоем на металлические пластины (моно- или полиметаллические), длительное время (более года) не изменяют свойств, что позволяет производить подготовку металлов и предварительное очувствление пластин на специализированных предприятиях.

При изготовлении форм на предварительно очувствлённых пластинах печатающие элементы на монометалле создаются на копировальном слое, защищенном при копировании непрозрачными участками диапозитива и оставшимися после проявления копии.

На полиметаллических пластинах копировальный слой после проявления удаляется с печатающих элементов и остаётся как временная защита на пробельных участках. Затем производят химическое или электрохимическое травление верхнего металла (никеля или хрома) до слоя меди, после чего удаляют защитный слой с пробельных элементов. В этом случае печатающие элементы создаются на поверхности меди, а пробельные — на никеле или хроме. При всех способах изготовления форм после создания печатающих элементов производят обработку пробельных элементов гидрофилизующим раствором для придания им устойчивых гидрофильных свойств.

Отдельные операции процесса изготовления монометаллических форм (проявление, промывка, сушка) проводятся на механизированных установках, процессы обработки копии и изготовление полиметаллических форм — на механизированных линиях.

Формы офсетной плоской печати отличаются от форм высокой и глубокой печати по двум основным признакам: 1) по отсутствию геометрической разницы в высоте между печатающими и пробельными элементами и 2) по наличию принципиального различия физико-химических свойств поверхности печатающих и пробельных элементов. Печатающие элементы формы плоской печати обладают ярко выраженными гидрофобными свойствами и водой не смачиваются. Пробельные элементы, наоборот, хорошо смачиваются водой и способны удерживать на своей поверхности некоторое ее количество, они обладают ярко выраженными гидрофильными свойствами.

В процессе плоской печати проводится последовательное смачивание формы водным раствором и краской. При этом вода удерживается на пробельных элементах формы вследствие их гидрофильности, образуя на их поверхности тонкую пленку. Краска удерживается только на печатающих элементах формы, которые она хорошо смачивает. Поэтому принято говорить, что процесс офсетной плоской печати основан на избирательном смачивании пробельных и печатающих элементов водой и краской.

Для получения форм плоской печати необходимо создать на поверхности формного материала (формной основы) устойчивых гидрофобных печатающих и гидрофильных пробельных элементов. Это может быть достигнуто разными способами, но повсеместное широкое применение в полиграфии получили монометаллические и биметаллические печатные формы. Наиболее употребительные формные основы для получения как моно-, так и биметаллических печатных форм – это пластины из алюминия (или его сплава) или из углеродистой или нержавеющей стали. Поверхность алюминиевой или стальной пластины при получении монометаллических форм остается без изменения, а при получении биметаллических форм на нее наращивают слой меди (на нем в дальнейшем образуются печатающие элементы), а поверх него – слой хрома или никеля (для образования пробельных элементов).

В обоих случаях (при получении как моно-, так и биметаллических форм) на формную пластину наносят копировальный слой – негативный (например, хромированный ПВС или диазосмола) или позитивный (производные ортонафтохинондиазидов), в зависимости от способа копирования. На копировальный слой контактным способом копируют растровую или штриховую фотоформу: негатив или диапозитив. После проявления копии последующая ее обработка зависит от характера формной основы – моно- или полиметаллическая.

Получение моно- и полиметаллических печатных форм

Получение монометаллической формы очень просто. Для проявления копии, т.е. для растворения позитивного копировального слоя, служит проявляющий раствор, который не только растворяет облученные участки слоя, но одновременно гидрофилизует обнажающий металл. Состав такого раствора несложен, он содержит метасиликат натрия (Na2 SiO3 9H2O) и NaOH для создания щелочной реакции раствора, а также гидрофильный полимер – натриевую соль карбоксиметилцеллюлозы (КМЦ). Гидрофильный полимер (КМЦ) прочно адсорбируется на хемосорбционной пленке силиката, удерживает некоторое количество воды и тем самым гидрофилизует соответствующие участки металла; так образуются пробельные элементы. Копировальный слой, оставшийся на необлученных участках копии, обладает гидрофобными свойствами, вследствие чего эти участки служат печатающими элементами.

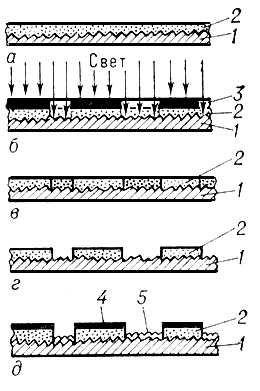

а — предварительно очувствлённая пластина; б — копирование диапозитива; в — копия до проявления (диазослой под действием света разрушен на пробельных элементах); г — копия после проявления; д — готовая форма; 1 — зернёная алюминиевая пластина; 2 — копировальный слой на диазосоединениях; 3 — диапозитив; 4 — печатная краска на печатающих элементах; 5 — водная плёнка на пробельных элементах.

Рисунок-5.1 – Схема процесса изготовления монометаллической печатной формы на зерненом алюминии

Образование полиметаллической печатной формы протекает более сложно (рис.5.2).

Негативный копировальный слой теряет растворимость на облученных участках формы. При проявлении водой обнажается поверхность хрома на участках, соответствующих темным участкам фотоформы. После проявления проводят стравливание хрома (электрохимически в растворе серной кислоты или химически в растворе соляной кислоты). Понятно, что хром стравливается только там, где он незащищен оставшейся пленкой копировального слоя. В результате стравливания хрома обнажается поверхность меди на участках, соответствующих темным местам фотоформы. После этого удаляют оставшуюся фотопленку копировального слоя и проводят гидрофилизацию – гидрофобизацию формы. Для этого форму обрабатывают раствором, содержащим одновременно и гидрофилизующие компоненты (КМЦ и аммоний щавелевокислый) и гидрофобизующий компонент – бутилксантогенат калия. КМЦ адсорбируется на оксалате хрома, создавая пробельные элементы, а бутилксантогенат – на меди, образуя печатающие элементы.

а — предварительно очувствлённые полиметаллические пластины; б — копирование через диапозитив; в — проявленная копия (копировальный слой на пробельных элементах задублен под действием света и удалён с печатающих элементов); г — после удаления слоя хрома с печатающих элементов путём травления; д — после удаления задубленного копировального слоя; е — печатная форма; 1 — пластина углеродистой стали (основа); 2 — медь; 3 — хром; 4 — копировальный слой; 5 — диапозитив; 6 — печатная краска на печатающих элементах; 7 — водная плёнка на пробельных элементах.

Рисунок-5.2 – Схема процесса изготовления полиметаллической печатной формы

Основная литература: (2 [47-62])

Дополнительная литература: (3 [27-40])

Контрольные вопросы:

Офсетная печать: признаки, область применения, особенности.

Характерные признаки печатной формы офсетной печати.

Схема изготовления монометаллической печатной формы.

Схема изготовления биметаллической печатной формы.

Образование полиметаллической печатной формы.

Тема лекции №6. Фотоформы и формные пластины для плоской офсетной печати

Фотоформы для плоской офсетной печати

Согласно международному стандарту ISO фотоформами называются аналоговые оптические средства хранения тексто-изобразительной информации, предназначенные для переноса изображения на формные пластины или цилиндры. Существует также понятие фотоформы, как носителя видимого изображения на прозрачном материале, подготовленного для дальнейшего процесса полиграфического воспроизведения, бытующее на производстве и в научно-технической литературе, но полиграфии.

Для проведения копировальных процессов формного производства применяют разнообразные фотоформы, различающиеся по многим признаками: по формату, типу подложки и т.д. Конкретные характеристики того или иного признака устанавливаются в зависимости от условий: типа и формата издания, способа печати, технической оснащенности предприятия, требований, предъявляемых к выпускаемой продукции и др.

Широкое применение в настоящее время получила цифровая технология изготовления фотоформ, использующая поэлементную лазерную запись информации на светочувствительные фотопленки. В этих случаях формат фотоформы обычно равен (по площади) формату печатной формы. При необходимости монтажа отдельных элементов (например, полос) на фотоформе, он осуществляется по специальной программе во время вывода информации на фотопленку. Такая технология получила название «компьютер – фотоформа» (CTF). Следует иметь в виду, что в ряде случаев из-за высокой стоимости крупноформатных фотовыводных устройств и автоматов для химико-фотографической обработки фотопленки полноформатные фотоформы составляют (монтируют) вручную на прозрачную основу по плану-монтажу согласно макету из отдельных негативов (или диапозитивов). Процесс такого монтажа снижает точность размещения полос и удлиняет технологический цикл изготовления фотоформ.

В зависимости от классифицирующего признака фотоформы делятся:

1. По виду изображения на фотоформе: на негативные и позитивные фотоформы. Негативное изображение – это изображение, обратное по тонопередаче (градации, оптическим плотностям) оригиналу. Позитивное изображение это изображение, идентичное по градационным параметрам оригиналу.

2. По характеру изображения на фотоформе: на штриховые, растровые, полутоновые, комбинированные фотоформы.

Полутоновое изображение это плоскостное изображение, состоящее из микроэлементов, каждый из которых может иметь одно из теоретически бесконечного количества уровней яркости (оптической плотности). Полутоновое изображение имеет промежуточные переходные тона между самым темным и самым светлым участками. Чем меньше количество полутонов, тем контрастнее полутоновое изображение и, если полутона отсутствуют, изображение – штриховое. Штриховое изображение это плоскостное изображение, состоящее из элементов, которые могут иметь только один уровень яркости (оптической плотности) по отношению к фону. Например, чертежи, графические рисунки, изображения, выполненные линиями, текст.

Все требования, которые предъявляются к штриховым фотоформам, относятся и к чисто текстовым фотоформам. Поэтому далее, на это совпадение не будем заострять внимание. Штриховой диапозитив это штриховое изображение прямое (совпадающее) по тональности и изготовленное на прозрачной основе. Растровое изображение это плоскостное изображений, состоящее из растровых элементов (микроштрихов).

3. По полярности изображения на фотоформе на: прямые (читаемые) и зеркальные (нечитаемые) фотоформы.

4. По способу изготовления на: фотографические, гравированные, вычерченные, нарисованные, электронные в цифровом виде фотоформы.

Фотографическое изображение это черно-белое или цветное изображение, полученное путем фотографирования и служащее издательским оригиналом, фотоформой или промежуточным изображением. Гравирование - создание и корректура изображения на формном материале ручным, механическим путем при помощи резца, штихеля или лазерным лучом. Как правило, гравирование используется для изготовления печатных форм для способа металлографии, для гравирования формных цилиндров для способа глубокой печати и очень редко при изготовлении фотоформ механическим способом на клишографах или вручную - авторские печатные формы, например металлографические. После изобретения «сухих пленок» гравирование лазерным лучом применяют для изготовления фотоформ способом выжигания.

5. По технологичности готовых фотоформ на: монтажные фотоформы и цельнопленочные. Цельнопленочные фотоформы изготовляют на мощных компьютерных издательских системах с использованием технологии электронного монтажа отдельных полос издания в соответствии со схемой раскладки и спуска полос по формату печатного листа печатной машины. Основные требования к фотоформам На штриховых фотоформах имеются только две градации тона: в идеальном случае - максимально черный (непрозрачный) и максимально прозрачный, т.е. имеют бинарный характер и только два значения оптической плотности пропускания – минимум (не более 0,04 – 0,06) и максимум (не менее 3,60). Напротив, полутоновые фотоформы имеют аналоговый характер, и тон может иметь любую величину оптической плотности между минимумом и максимумом - от белого через серое, до черного.

Определенные ограничения на отдельные параметры фотоформ накладывают и особенности последующего звена технологической цепочки репродуцирования - процесса изготовления печатной формы.

Основные требования к фотоформам

Так как любая фотоформа – это изображение, то ко всем фотоформам предъявляются общие требования к качеству. Требования к фотоформам можно условно разделить на три группы:

общие требования:

1) Размер изображения на фотоформе должен быть равен заданному размеру репродукции. Допустимые отклонения – не более ± 0,05мм.

2) Изображение должно быть визуально резким по всей площади фотоформы.

3) На изображении не должно быть вуали, пятен, царапин и посторонних прозрачных и непрозрачных точек, а также заломов основы фотопленки.

4) Изображение должно располагаться по центру листа фотопленки. Расстояние от края изображения до края фотопленки должно быть не менее 1,5см.

5) Изображение должно иметь по всей своей площади однородный ахроматический (нейтрально серый) тон.

6) Изображение для изготовления печатных форм офсетной печати должно быть на фотоформе зеркальным (нечитаемым) по отношению к оригиналу. Для способов высокой классической и глубокой печати изображение на фотоформе должно быть прямым (незеркальным, читаемым) по отношению к оригиналу;

требования к оптическим показателям, характеризующим, например: Dmia и Dmax элементов изображения, Do – прозрачного или непрозрачного фона, интервал оптических плотностей – ∆D;

требования к репродукционно-графическим показателям, включающим, прежде всего, градационную характеристику растровых фотоформ и графическую точность геометрических размеров штриховых элементов.

Приведенные показатели регламентируются соответствующими нормативными технологическими инструкциями и другой нормативно-технической документацией. Допустимое количественное выражение того или иного показателя определяется в зависимости от многих условий: характера печатной продукции и способа печати, типа используемых печатных красок, бумаги и т.д.

Формные пластины для плоской офсетной печати

Для проведения формных процессов полиграфического производства в наличии должен быть большой ассортимент формных пластин, выпускаемых специализированными предприятиями. Их можно разделить на две группы:

пластины для форматной записи информации, главным образом, посредством копирования;

пластины для поэлементной записи информации.

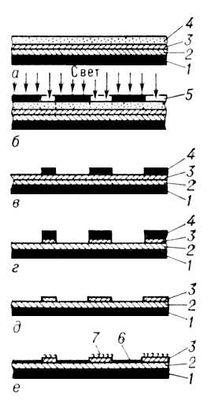

В плоской офсетной печати для печатных форм с увлажнением пробельных элементов наиболее широко применяются монометаллические пластины с негативным или позитивным копировальными слоями, нанесенными на тонкие (0,15-0,30мм) алюминиевые подложки (рис. 6.1). Иное строение имеют пластины для форм без увлажнения пробельных элементов.

Требования к формным пластинам

Общие требования к формным пластинам регламентируются действующей нормативно-технической документацией, которая устанавливает ТУ на пластины и служит для связи между производством пластин, производством оборудования и потребителем. ТУ содержат требования назначения, надежности, стойкости к внешним воздействиям. Они устанавливают также браковочные дефекты формных пластин и определяют требования к исходным материалам, используемым для их изготовления. В том числе, это требования, относящиеся к безопасности, охране труда и окружающей среды и исключающие возможность выделения токсичных или иных веществ, опасных в экологическом отношении, в окружающую среду при получении формных пластин, их хранении и использовании в процессе изготовления печатных форм.

а – обезжиривание и декапирование основы; б – зернение поверхности; в – анодное оксидирование шероховатой поверхности; г – образование гидрофильного слоя на поверхности подложки; д – нанесение копировального слоя; е – нанесение микрорельефного слоя; 1 – подложка; 2 – оксидная пленка; 3 – гидрофильный слой; 4 – копировальный слой; 5 – микрорельефный слой

Рисунок-6.1 – Изготовление монометаллических пластин плоской офсетной печати

Требования назначения – это требования к размерным (геометрическим) показателям подложки и регистрирующего слоя, а также формной пластины в целом по толщине, ширине и длине с учетом размеров формных цилиндров всего существующего в настоящее время парка печатных машин. Эти требования определяют также параметры качества формных пластин, т. е. уровень их физико-химических, физико-механических и других показателей.

Требования надежности обеспечивают сохранность комплекса рабочих свойств формных пластин в течение установленного срока их годности. Для большинства формных пластин этот срок составляет не менее 12 месяцев с момента их изготовления. Указанные требования гарантируют эксплуатационную надежность проведения формного и печатного процессов. Надежность зависит от условий хранения, предусматривающих защиту формных пластин от воздействия актиничного излучения, химических и тепловых воздействий, а также механических повреждений или самой пластины, или ее защитного покрытия (если оно предусмотрено). При превышении срока хранения, нарушении условий транспортировки или правил использования формных пластин могут происходить необратимые изменения, сопровождаемые потерей их рабочих свойств.

Браковочные дефекты пластин устанавливаются отдельно по подложке и регистрирующему слою. Они могут быть конкретизированы с указанием количества допустимых дефектов и их размеров в зависимости от типа пластин. Эти дефекты касаются разнотолщинности слоя, наличия следов коррозии, пятен, механических повреждений подложки, а также затеков, царапин и посторонних включений.

Требования к формным пластинам регламентируют условия их упаковки и маркировки, которые в каждом конкретном случае устанавливаются отдельно. Соответствие готовых формных пластин требованиям оценивается на основании результатов приемно-сдаточного контроля.

Основная литература: (1 [47-69], 2 [111-123])

Дополнительная литература: (5, 6, 7)

Контрольные вопросы:

Классификация фотоформ.

Основные требования к фотоформам.

Формные пластины для плоской офсетной печати.

Основные требования к формным пластинам.

Монометаллические пластины плоской офсетной печати.

Тема лекции №7. Оборудование для изготовления форм плоской офсетной печати

Экспонирующие устройства

Для изготовления печатных форм высокой и плоской офсетной печати способом копирования с фотоформ применяется разнообразное оборудование, характеризующееся различными показателями.

В зависимости от технологического процесса формное оборудование можно разделить на три группы:

ЭУ, которые часто называются копировальным оборудованием;

оборудование для обработки экспонированных копий (не совсем точно его называют оборудованием для изготовления печатных форм);

автоматические линии экспонирования и обработки копий.

ЭУ для форм плоской офсетной обеспечивают выполнение следующих основных операций процесса:

создание необходимого контакта по всей площади между фотоформой и копировальным слоем формной пластины;

достижение равномерности мощного освещения (15-40 тыс. люкс) всей поверхности фотоформы излучением необходимой длины волн (320-420 нм);

регулирование величины экспозиции;

обеспечение точности приводки изображений на формах для многокрасочной печати;

обеспечение точности позиционирования изображений (при использовании КММ).

Устройства должны также обеспечивать оптимальные экологические и экономические показатели, безопасные условия труда работающих.

К экспонирующим устройствам плоской офсетной печати относятся: копировальные станки и копировально-множительные машины.

КС получили широкое применение при изготовлении монометаллических форм плоской офсетной печати копированием с негативных и позитивных фотоформ. За ними до настоящего времени сохранилось еще старое название — копировальные рамы. Принцип работы современных КС можно легко понять из рис. 7.1.

КС различают по следующим признакам:

формат – максимальный размер экспонируемых формных пластин (примерно от 42 х 52 до 140 х 180см);

расположение источника освещения (верхнее или нижнее);

степень автоматизации (механизированные – с ручным управлением или автоматизированные);

конструктивные особенности: вертикальные или горизонтальные, с переворачивающимся односторонним или поворотным двух сторонним столами (позволяющими помещать на них следующую пластину с фотоформой во время экспонирования первой) и т.д.

Станки могут оснащаться вспомогательными контролирующими и регулирующими устройствами, не показанными на рис. 7.1: микропроцессорным блоком управления, механизмом экспонирования через рассеивающую пленку и др.

КММ выпускались крупными зарубежными фирмами до начала 90-х гг. прошлого столетия. Они представляли собой сложные по конструкции ЭУ автоматизированного автоматического типа. Наиболее совершенные КММ в автоматическом режиме по заданной программе выполняют следующие операции:

подачу формной пластины;

расположение в зоне экспонирования фотоформы, размещенной

на монтажной съемной раме;

последовательное экспонирование участков пластины путем

перемещения фотоформы;

вывод фотоформы и пластины в приемное устройство.

Некоторые автоматические КММ соединялись с процессором, образуя автоматическую линию по изготовлению печатных форм.

Применение КММ, позволяющих размножать на формной пластине одинаковые сюжеты (книжно-журнальные обложки, вклейки, вкладки, открытки и т.д.) с точностью позиционирования 0,01мм, было в тот период экономически и технологически оправданным. С развитием цифровых технологий потребность в КММ значительно сократилась. В настоящее время они используются в редких случаях.

Оборудование для обработки экспонированных копий

Процессы обработки экспонированных копий при изготовлении печатных форм различных способов печати отличаются. Конкретный перечень выполняемых операций и их режим зависят от типа формных пластин и принятой технологии изготовления печатных форм.

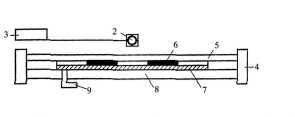

1 – осветитель (а – рефлектор; б – лампа; в – фильтр);

2 – датчик экспозиции; 3 – регулятор экспозиции; 4 – стол; 5 – стекло;

6 – фотоформа; 7 – формная пластина; 8 – резиновый коврик;

9 – вакуумная система

Рисунок-7.1 – Схема КС

Операционное механизированное оборудование для обработки офсетных копий (установки для проявления, гуммирования и др.) появились во второй половине прошлого века. Затем они стали соединяться между собой, образуя механизированные поточные линии по обработке монометаллических копий. На их базе несколько позже стали создаваться автоматизированные и автоматические линии.

Линии по обработке монометаллических копий, вероятно, благодаря их высокой степени автоматизации стали называться процессорами (от лат. Рrocessus – продвижение). Они представляют собой компактные автоматизированные или автоматические поточные линии, состоящие из агрегатированных отдельных модулей – секций: проявления, промывки, нанесения защитного покрытия (гуммирования) и сушки. Помимо этого процессор включает устройства подачи и вывода пластин, систему ее транспортировки, системы рециркуляции, регенерации и терморегулирования (для обеспечения постоянства состава и температуры растворов).

Процессоры могут быть агрегатированы с устройством для термообработки форм, а также оснащены встроенным компьютером с монитором, на экране которого отображаются режимы процессов проявления, последующей обработки и диагностики системы. Экспонированная копия непрерывно перемещается транспортирующими роликами и эластичными валиками в горизонтальном направлении через обрабатывающие секции, где по заданной программе выполняется весь комплекс обработки. Одновременно на различных стадиях обработки могут находиться несколько пластин, что обеспечивает высокую производительность оборудования. Некоторые модели процессоров позволяют обрабатывать пластины шириной до 135см и более.

Основная литература: (1 [47-69], 2 [123-130])

Дополнительная литература: (5, 6, 7)

Контрольные вопросы:

Виды формного оборудования.

Экспонирующие устройства плоской офсетной печати.

Принцип работы копировальных станков.

Линии по обработке монометаллических копий.

Оборудование для обработки экспонированных копий.

Тема лекции №8. Основные этапы процесса изготовления печатных форм плоской офсетной печати

Процесс изготовления печатных форм состоит из следующих этапов: экспонирование, проявление, промывка, сушка, нанесение защитного коллоида (гуммирование).

Проявление - процесс удаления разложившегося под действием света на позитивных и незадубленного на негативных пластинах светочувствительного слоя с поверхности пластин. Термообработка - процесс обработки пластин в специальных печах при высоких температурах с целью увеличения тиражестойкости пластин.

Гуммирование – покрытие всей площади печатных форм специальным защитным слоем, который предотвращает преждевременное окисление и загрязнение алюминиевой поверхности (пробельных элементов) и позволяет увеличить срок хранения готовых форм.

Увлажнение. При крупном зерне для создания непрерывной пленки на пробельных элементах необходимо подача большого количества увлажняющего раствора. Однако при его избытке раствор в большом количестве попадает на красочные валики, офсетное полотно и запечатываемый материал, из-за чего печатная краска эмульгирует, теряет интенсивность и плохо закрепляется на оттиске. При гладкой поверхности алюминия (т. е. отсутствии микропористой структуры) на пробельных элементах трудно создать равномерную по толщине пленку увлажняющего раствора, т. к. он будет скатываться с них, а это означает, что в процессе печати будет сложно установить баланс «краска-вода».

Экспонирование. Первой и основной операцией при изготовлении печатных форм является экспонирование формной пластины через монтаж фотоформ. При экспонировании в результате фотохимического разделения печатающих и пробельных элементов изображение с диапозитивов переносится в копировальный слой. Важную роль при экспонировании играет применяемое копировальное оборудование, к которому предъявляются определенные требования:

Во-первых, длина волны излучения источника света в копировальной раме должна соответствовать спектральной чувствительности копировального слоя. Для слоя на основе ОНХД пригодны рамы с металлогалогеновыми лампами с излучением в УФ-зоне спектра (400-420 нм).

Во-вторых, нельзя, чтобы снижение освещенности от центра к краям рамы превышало 20% (это особенно актуально при экспонировании пластин большого формата). В противном случае края пластины окажутся недоэкспонированными. Расстояние от источника света до пластины должно быть не менее диагонали пластины.

В-третьих, необходимо, чтобы вакуумная система копировальной рамы обеспечивала плотный контакт диапозитива с копировальным слоем пластины. Если между диапозитивом и формной пластиной останутся пузыри воздуха, они приведут к непрокопировке изображения, результатом чего на форме будут белые пятна.

При экспонировании пластина помещается в копировальную раму и на нее накладывается монтаж диапозитивов эмульсионной стороной к копировальному слою. Совмещение монтажа и формной пластины производится по штифтам или меткам, которые обычно ставятся в середине формы и клапана. За обрезное поле под монтаж подкладываются шкалы оперативного контроля формного процесса - 11-польная сенситометрическая полутоновая шкала СПШ-К и растровая шкала РШ-Ф. Можно также использовать тест-объект. На пульте управления устанавливается программа экспонирования с указанием времени набора вакуума, основного и дополнительного (под рассеивающей пленкой) экспонирования. Чтобы между фотоформой и копировальным слоем был обеспечен плотный контакт, воздух из копировальной рамы должен удаляться постепенно, потому что от времени создания вакуума зависят степень и равномерность прижима монтажа к пластине.

Основная экспозиция должна создать фотохимическое разделение печатающих и пробельных элементов, обеспечивающее полное удаление копировального слоя с последних. Следует выбирать такое время основного экспонирования, при котором обеспечивается полное разложение копировального слоя (и удаление его в процессе проявления) под 4-5-м полями сенситометрической шкалы СПШ-К.

После основного проводится дополнительное экспонирование через рассеивающую пленку. При этом закопируются следы от краев диапозитивов (фотоформ и монтажей), липких лент и т. п., а следовательно, уменьшается объем работы по корректуре форм. Как правило, время экспонирования с рассеивающей пленкой составляет не более трети от основного. Однако обращаться с дополнительной экспозицией надо очень осторожно, поскольку некоторые детали изображения могут не воспроизвестись на форме (они закопируются вместе со следами от липкой ленты и т. п.). В этом случае ее длительность нужно уменьшить так, чтобы она составляла не более 10% от основного.

При исполнении высокохудожественных работ от дополнительного экспонирования следует совсем отказаться в пользу ручной корректуры формы, иначе могут закопироваться самые мелкие печатающие элементы - растровые точки в диффузионных светах.

Перед началом изготовления печатной формы проверяется качество пластины, проверяется монтаж, подготавливается рама к работе: тщательно очищается стекло копировальной рамы от загрязнения.

Обработка копии производится на специальных процессорах, процессоре которые выполняют следующие операции: проявку, промывку, сушку. Технологическое время обработки составляет несколько минут. Проявление осуществляется раствором щелочи в смеси с водой.

В процессе проявления пробельные элементы разрушаются, а печатные задубливаются. Далее следует сушка печатной формы. Затем производят корректирование формы. Корректура производится специальными корректурными карандашами, например карандаш «гель-позитив».

Готовые печатные формы отправляют на участок пробной печати.

Обработка пластин. Обработка отэкспонированных формных пластин (проявление, промывка, нанесение защитного коллоида) может производиться вручную или в автоматическом режиме в процессоре.

Ручная обработка. При ручной обработке на отэкспонированную пластину в раковине-мойке выливают проявляющий раствор и губкой равномерно распределяют его по всей пластине. Под действием проявителя на будущих пробельных элементах копировальный слой растворяется, обнажая поверхность алюминиевой основы. На этом этапе следует обращать внимание на температуру проявителя: она должна составлять 23 ± 2 °С. При более низкой температуре время проявления увеличивается, а при более высокой проявитель быстро истощается. Проявление считается законченным, когда копировальный слой полностью удален с пробельных элементов. Затем проявленную пластину промывают водой, чтобы полностью удалить слой и остатки проявителя с пробельных элементов, и визуально оценивают качество воспроизведения шкал оперативного контроля и чистоту пробелов. При обнаружении дефектов - следов от краев диапозитивов, - проклеивающего материала, крестов и других ненужных элементов - форму корректируют карандашами «плюс» и «минус», позволяющими соответственно добавить недостающие или удалить лишние детали. Для этих же целей используют корректурные пасты. При этом поверхность формы должна быть чистой и сухой. В корректурном составе копировальный слой полностью растворяется, поэтому наносить его надо очень аккуратно, не затрагивая изображение. После проведения «минус» - корректуры форму нужно промыть. Откорректированную форму промывают водой, ракелем удаляют избыток воды и тампоном или губкой тонким равномерным слоем наносят защитный коллоид. Готовую форму высушивают на воздухе или в сушильном шкафу с вентилятором при температуре не выше 40 °С.

Обработка в процессоре. Операции проявления, промывки, нанесения коллоида и сушки можно проводить в автоматическом режиме в процессорах. Однако необходимо обратить внимание на то, что вода для промывки должна быть проточной, а использование воды в замкнутом цикле не рекомендуется.

Следующий этап состоит в визуальном контроле качества и ручной корректуре печатной формы. Затем форму вновь обрабатывают в процессоре, сразу вводя ее в секцию промывки. После этого снова наносится защитное покрытие и производится сушка формы. Следует иметь в виду, что коллоид защищает только пробельные элементы и не защищает от светового разрушения печатающие элементы. Поэтому готовую форму необходимо оберегать от попадания прямого яркого дневного света и хранить в стеллажах, перекладывая листами чистой бумаги во избежание механических повреждений.