- •Министерство образования и науки республики казахстан Казахский национальный технический университет имени к.И. Сатпаева

- •Е.П.Орлова технологические процессы обработки давлением

- •1. Учебная программа дисциплины - Syllabus

- •1.5 Краткое описание

- •1.6 Перечень, виды задания и график их выполнения

- •1.7 Список литературы

- •8. Попов е.А. Основы теории листовой штамповки. Изд. 2-е,перераб.И доп.- м. .-Машиностроение, 1977.- 278с.

- •1.8 Контроль и оценка знаний

- •1.9 Политика и процедура

- •2 Содержание активного раздаточного материала

- •2.1 Тематический план курса

- •2.4 Планы лабораторных занятий

- •2.5 Планы занятий в рамках самостоятельной работы студентов (срс)

- •2.6 Планы занятий в рамках самостоятельной работы студентов (срсп)

- •2.7 Тестовые задания для самоконтроля с указанием ключей правильных ответов

- •B) образование отверстия или паза путем сдвига с удалением отделенной части металла в отход.

- •Перечень экзаменационных вопросов по пройденному курсу

- •Технологические процессы обработки давлением

1.9 Политика и процедура

Обязательное посещение всех аудиторных занятий, в том числе СРСП, включенных в расписание. Пропущенные лабораторные занятия отрабатывать по назначенному преподавателем времени. По пропущенным лекционным занятиям (независимо от причин) отработка должна быть представлена в виде реферата по пропущенной тематике.

2 Содержание активного раздаточного материала

2.1 Тематический план курса

|

Наименование темы разделов дисциплины |

Лекции |

Лабораторные занятия |

СРСП |

СРС | ||

|

1 |

2 |

3 |

4 |

5 | ||

|

Модуль 1 |

|

|

|

| ||

|

1. Технология обработки давлением. Общие сведения |

2

|

1 |

1 |

3 | ||

|

2. Технология обработки давлением. Общие сведения (продолжение) |

2 |

1 |

1 |

3

| ||

|

3. Прокат и его производство |

2 |

1 |

1 |

3 | ||

|

4 Прокат и его производство (продолжение). Продукция прокатного производства. |

2 |

1 |

1 |

3 | ||

|

5 Сущность процесса прессования. Основные понятия процесса прессования |

2 |

1 |

1 |

3 | ||

|

6. Волочение. Способы волочения |

2 |

1 |

1 |

3 | ||

|

7. Ковка. Операции ковки, их назначение. |

2 |

1 |

1 |

3 | ||

|

8 Осадка. Протяжка. Прошивка. Рубка, гибка, закручивание |

2 |

1 |

1 |

3 | ||

|

Модуль 2 |

|

|

|

| ||

|

9. Горячая штамповка на молотах |

2 |

1 |

1 |

3 | ||

|

10. Материал для листовой штамповки |

2 |

1 |

1 |

3 | ||

|

11. Основные операции холодной листовой штамповки. Разделительные операции листовой штамповки |

2 |

1 |

1 |

3

| ||

|

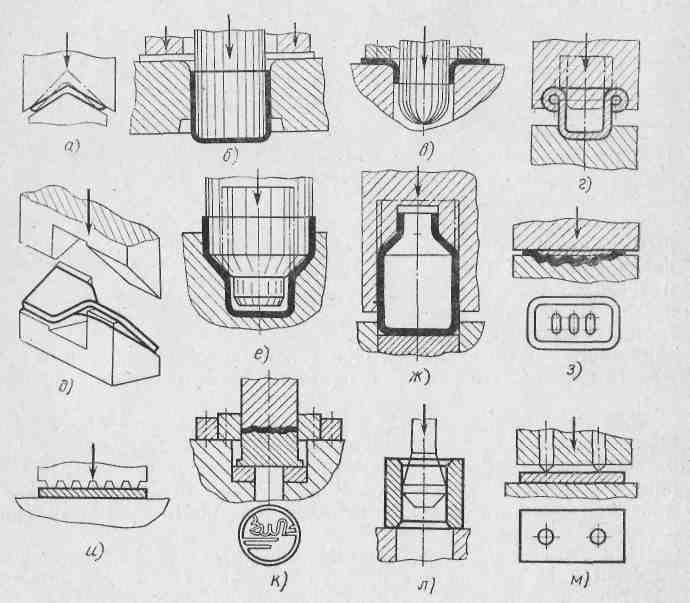

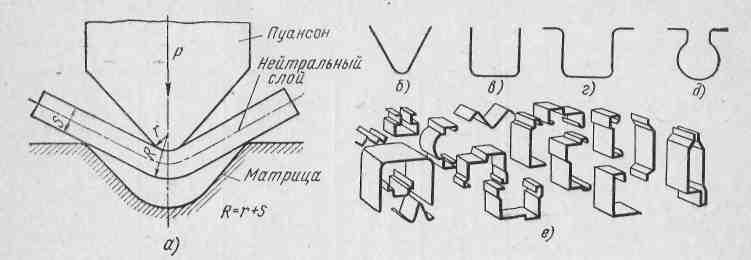

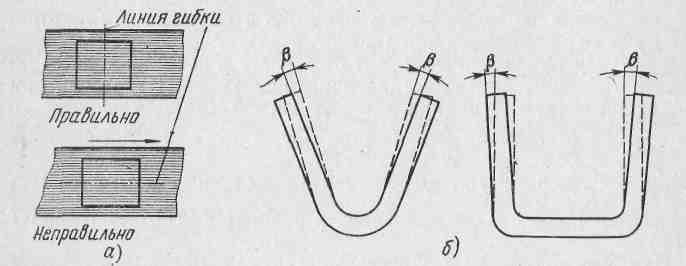

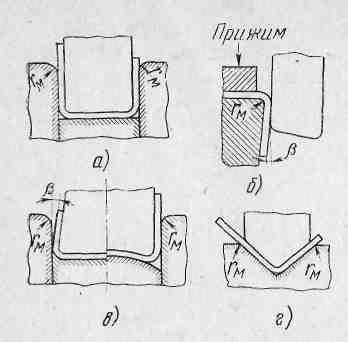

12. Формоизменяющие операции листовой штамповки |

2 |

1 |

1 |

3 | ||

|

13. Формоизменяющие операции листовой штамповки (продолжение) |

2 |

1 |

1 |

3 | ||

|

14. Основные операции холодной объемной штамповки. Разделительные операции. |

2 |

1 |

1 |

3 | ||

|

15. Формоизменяющие операции холодной объемной штамповки |

2 |

1 |

1 |

3 | ||

|

Всего часов |

30 |

15 |

45 |

45 | ||

Лекция 1. Технология обработки давлением. Общие сведения

Обработкой давлением называются процессы получения заготовок или деталей машин силовым воздействием инструмента на исходную заготовку из исходного материала.

Пластическое деформирование при обработке давлением, состоящее в преобразовании заготовки простой формы в деталь более сложной формы того же объема, относится к малоотходной технологии.

Обработкой давлением получают не только заданную форму и размеры, но и обеспечивают требуемое качество металла, надежность работы изделия.

Высокая производительность обработки давлением, низкая себестоимость и высокое качество продукции привели к широкому применению этих процессов.

Классификация процессов обработки давлением.

Пластическое деформирование в обработке металлов давлением осуществляется при различных схемах напряженного и деформированного состояний, при этом исходная заготовка может быть объемным телом, прутком, листом.

По назначению процессы обработки металлов давлением группируют следующим образом:

– для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления деталей – прокатка, волочение, прессование;

– для получения деталей или заготовок, имеющих формы и размеры, приближенные к размерам и формам готовых деталей, требующих механической обработки для придания им окончательных размеров и заданного качества поверхности – ковка, штамповка.

Основными схемами деформирования объемной заготовки являются:

– сжатие между плоскостями инструмента – ковка;

– ротационное обжатие вращающимися валками – прокатка;

– затекание металла в полость инструмента – штамповка;

– выдавливание металла из полости инструмента – прессование;

– вытягивание металла из полости инструмента – волочение.

Характер пластической деформации зависит от соотношения процессов упрочнения и разупрочнения. Губкиным С.И. предложено различать виды деформации и, соответственно, виды обработки давлением.

Горячая деформация – деформация, после которой металл не получает упрочнения. Рекристаллизация успевает пройти полностью, новые равноосные зерна полностью заменяют деформированные зерна, искажения кристаллической решетки отсутствуют. Деформация имеет место при температурах выше температуры начала рекристаллизации.

Неполная горячая деформация характеризуется незавершенностью процесса рекристаллизации, которая не успевает закончиться, так как скорость ее недостаточна по сравнению со скоростью деформации. Часть зерен остается деформированными и металл упрочняется. Возникают значительные остаточные напряжения, которые могут привести к разрушению. Такая деформация наиболее вероятна при температуре, незначительно превышающей температуру начала рекристаллизации. Ее следует избегать при обработке давлением.

При неполной холодной деформации рекристаллизация не происходит, но протекают процессы возврата. Температура деформации несколько выше температуры возврата, а скорость деформации меньше скорости возврата. Остаточные напряжения в значительной мере снимаются, интенсивность упрочнения снижается.

При холодной деформации разупрочняющие процессы не происходят. Температура холодной деформации ниже температуры начала возврата.

Холодная и горячая деформации не связаны с деформацией с нагревом или без нагрева, а зависят только от протекания процессов упрочнения и разупрочнения. Поэтому, например, деформация свинца, олова, кадмия и некоторых других металлов при комнатной температуре является с этой точки зрения горячей деформацией.

Схемы напряженного и деформированного состояний.

Схемы напряженного состояния графически отображают наличие и направление главных напряжений в рассматриваемой точке тела.

Напряжения в точке изображаются как напряжения на трех бесконечно малых гранях куба, соответственно перпендикулярных главным осям.

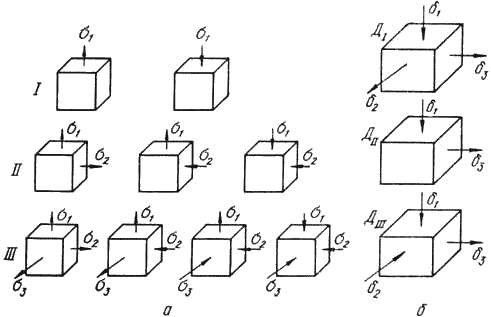

Возможны девять схем напряженного состояния (рисунок 1.1,а). Напряженное состояние в точке может быть линейным, плоским или объемным.

Схемы с напряжениями одного знака называют одноименными, а с напряжениями разных знаков – разноименными. Условно растягивающие напряжения считают положительными, а сжимающие – отрицательными.

Схема напряженного состояния оказывает влияние на пластичность металла. На значение главных напряжений оказывают существенное влияние силы трения, возникающие в месте контакта заготовки с инструментом, и форма инструмента. В условиях всестороннего неравномерного сжатия при прессовании, ковке, штамповке сжимающие напряжения препятствуют нарушению межкристаллических связей, способствуют развитию внутрикристаллических сдвигов, что благоприятно сказывается на процессах обработки металлов давлением. В реальных процессах обработки давлением в большинстве случаев встречаются схемы всестороннего сжатия и состояния с одним растягивающим и двумя сжимающими напряжениями.

I – линейное напряженное состояние; II – плоское; III – объемное

Рисунок 1.1 Схемы напряженного (а) и деформированного (б) состояний

Схема деформированного состояния графически отображает наличие и направление деформации по трем взаимно перпендикулярным направлениям.

Возможны три схемы деформированного состояния (рисунок 1.1,б).

При схеме Д I уменьшаются размеры тела по высоте, за счет этого увеличиваются два других размера (осадка, прокатка).

При схеме Д II происходит уменьшение одного размера, чаще высоты, другой размер (длина) увеличивается, а третий (ширина) не изменяется. Например, прокатка широкого листа, когда его ширина в процессе прокатки практически не изменяется. Это схема плоской деформации.

Наиболее рациональной с точки зрения производительности процесса обработки давлением является схема Д III: размеры тела уменьшаются по двум направлениям, и увеличивается третий размер (прессование, волочение).

Совокупность схем главных напряжений и главных деформаций характеризуют пластичность металла. Напряженное состояние при прессовании металла характеризуется такой же схемой напряженного состояния, как при ковке, а схема главных деформаций характеризуется двумя деформациями сжатия и одной – растяжения. При ковке и штамповке растягивающие напряжения играют большую роль, поэтому пластичность металла меньше.

Закономерности обработки давлением. Характеристики деформаций

Процессам обработки металлов давлением присущи определенные закономерности.

Закон постоянства объема. Пластическая деформация практически не влияет на плотность металла, поэтому действует закон постоянства объема: объем тела при его пластической деформации остается неизменным:

![]()

где: H– высота;

B – ширина;

L– длина – размеры тела до деформации;

h– высота;

b– ширина;

l– высота – размеры тела после деформации.

Закон применяется для расчетов объема и размеров исходной заготовки, необходимой для получения поковки с заданными размерами, а также переходов и изменения размеров заготовки в процессе деформирования.

Закон подобия. При осуществлении в одинаковых условиях одних и тех же процессов пластического деформирования геометрически подобных тел из одинакового материала отношение усилий деформирования равно квадрату, а отношение затраченных работ – кубу отношений соответствующих линейных размеров. Этот закон, основанный на принципе моделирования, используется для приближенного определения усилий деформирования и затрачиваемой работы.

Закон наименьшего сопротивления. В случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка перемещается в направлении наименьшего сопротивления.

Закон позволяет учесть предпочтительное направление течения металла, определить, какая часть полости штампа заполнится быстрее, какие размеры и форму будет иметь поперечное сечение заготовки в результате ее обработки давлением.

По этому закону, при наличии трения на контактной поверхности, заготовка прямоугольного сечения при осадке будет приобретать округлую форму, имеющую наименьший периметр при данной площади.

В этом случае направлением наименьшего сопротивления является кратчайшая нормаль к периметру сечения.

Деформацию принято оценивать следующими величинами.

1. Абсолютные деформации:

![]() –обжатие;

–обжатие;

![]() –уширение;

–уширение;

![]() –удлинение.

–удлинение.

2. Относительные деформации:

![]() или

или

![]() –

относительное обжатие или относительная

высотная деформация;

–

относительное обжатие или относительная

высотная деформация;

![]() или

или

![]() –

относительное уширение или относительная

поперечная деформация;

–

относительное уширение или относительная

поперечная деформация;

![]() или

или

![]() –

относительное удлинение или относительная

продольная деформация.

–

относительное удлинение или относительная

продольная деформация.

3.

Коэффициент, определяющий изменение

длины обрабатываемого изделия –

![]() .

Его называютвытяжкой

или коэффициентом

вытяжки.

.

Его называютвытяжкой

или коэффициентом

вытяжки.

Согласно

закону постоянства объема

![]() (гдеF–

площадь поперечного сечения до деформации,

f–

площадь поперечного сечения после

деформации).

(гдеF–

площадь поперечного сечения до деформации,

f–

площадь поперечного сечения после

деформации).

Скорость деформации – изменение относительной деформации в единицу времени:

![]() ,

,

где:

![]() –

степень деформации;

–

степень деформации;![]() –

время.

–

время.

Скорость деформации следует отличать от скорости движения деформирующего инструмента и скорости течения металла при деформации. Диапазон скоростей деформации составляет 10 –1 … 10 3 , с –1.

Рекомендуемая литература:

Осн.1[41-66]; Доп. 2[41-80, 84-122]

Контрольные вопросы.

1.Как классифицируют процессы обработки давлением?

Какие виды обработки давлением знаете?

Перечислить схемы напряженного и деформированного состояния?

Закономерности обработки давлением

Какими величинами оценивается деформация?

Лекция 2. Технология обработки давлением. Общие сведения (продолжение)

Технологические свойства

При выборе металла или сплава для изготовления изделия различными способами обработки давлением учитывается способность материала к данному методу обработки.

Ковкость – свойство металла изменять свою форму под действием ударов или давления, не разрушаясь.

Степень ковкости зависит от многих параметров. Наиболее существенным из них является пластичность, характеризующая способность материала деформироваться без разрушения. Чем выше пластичность материала, тем большую степень суммарного обжатия он выдерживает.

В условиях обработки металлов давлением на пластичность влияют многие факторы: состав и структура деформируемого металла, характер напряженного состояния при деформации, неравномерность деформации, скорость деформации, температура деформации и др. Изменяя те или иные факторы, можно изменять пластичность.

Состав и структура металла. Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности.

Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты.

Характер напряженного состояния. Один и тот же материал проявляет различную пластичность при изменении схемы напряженного состояния. Еще в 1912 году немецкий ученый Карман осаживал образцы из мрамора и песчаника, помещенные в толстостенный цилиндр, в который нагнетался глицерин под давлением до 170 МН/м2. Деформация происходила при схеме всестороннего сжатия. В результате остаточная деформация образцов составила 9 %, в дальнейшем удалось достигнуть деформации в 78 %. Схема всестороннего сжатия является наиболее благоприятной для проявления пластических свойств, так как при этом затрудняется межзеренная деформация и вся деформация протекает за счет внутризеренной. Появление в схеме растягивающих напряжений снижает пластичность. Самая низкая пластичность наблюдается при схеме всестороннего растяжения.

Неравномерность деформации. Чем больше неравномерность деформации, тем ниже пластичность. Неравномерность деформации вызывает появление дополнительных напряжений. Растягивающие напряжения всегда снижают пластичность и способствуют хрупкому разрушению. Кроме того, неравномерность напряженного состояния понижает механическую прочность материала, так как напряжения от внешней нагрузки суммируется с остаточными растягивающими напряжениями, то разрушение наступает при меньшей нагрузке.

Скорость деформации. С повышением скорости деформации в условиях горячей деформации пластичность снижается. Имеющаяся неравномерность деформации вызывает дополнительные напряжения, которые снимаются только в том случае, если скорость разупрочняющих процессов не меньше скорости деформации.

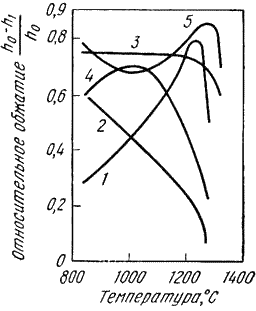

Влияние температуры. Качественная зависимость пластичности от температуры представлена на рисунке 2.1

Влияние температуры неоднозначно. Малоуглеродистые и среднеуглеродистые стали, с повышением температуры, становятся более пластичными (1). Высоколегированные стали имеют большую пластичность в холодном состоянии (2). Для шарикоподшипниковых сталей пластичность практически не зависит от температуры (3) . Отдельные сплавы могут иметь интервал повышенной пластичности (4). Техническое железо в интервале 800…1000 0С характеризуется понижением пластических свойств (5). При температурах, близких к температуре плавления пластичность резко снижается из-за возможного перегрева и пережога.

Рисунок 2.1 Влияние температуры на пластичность сталей

Технологические испытания.

Для оценки способности материала воспринимать определенную деформацию в условиях, максимально приближенных к производственным, служат технологические испытания. Такие оценки носят качественный характер. Они необходимы для определения пригодности материала для изготовления изделий по технологии, предусматривающей значительную и сложную пластическую деформацию.

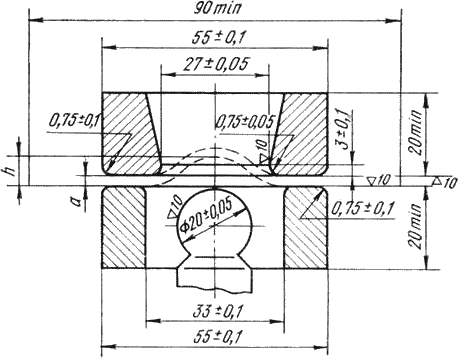

Для определения способности листового материала толщиной до 2 мм выдерживать операции холодной штамповки (вытяжки) применяют метод испытания на вытяжку сферической лунки с помощью специальных пуансонов, имеющих сферическую поверхность (ГОСТ 10510). Схема испытания приведена на рисунке 2.2.

В процессе испытания фиксируется усилие вытяжки. Конструкция прибора предусматривает автоматическое прекращение процесса вытяжки в тот момент, когда усилие начинает уменьшаться (в материале появляются первые трещины). Мерой способности материала к вытяжке служит глубина вытянутой лунки.

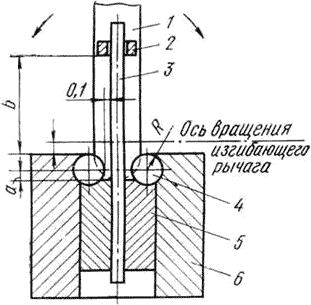

Лист или ленту толщиной менее 4 мм испытывают на перегиб (ГОСТ 13813). Испытание проводят с помощью приспособления, изображенного на рисунке 2.3. Образец изгибают вначале влево или вправо на 900, а затем каждый раз на 1800 в противоположную сторону. Критерием окончания испытания является разрушение образца или достижение заданного числа перегибов без разрушения.

Рисунок 2.2. Схема испытания на вытяжку сферической лунки по Эриксену

Проволоку из цветных и черных металлов испытывают на скручивание (ГОСТ 1545) с определением числа полных оборотов до разрушения образцов, длина которых обычно составляет 100×d(d– диаметр проволоки). Применяют также испытание на перегиб (ГОСТ 1579) по схеме, аналогичной испытанию листового материала. Проводят пробу на навивание (ГОСТ 10447). Проволоку

1 – рычаг; 2 – сменный поводок; 3 – образец; 4 – валики; 5 – губки;

6 - тиски

Рисунок 2.3. Схема испытания на перегиб

навивают плотно прилегающими витками на цилиндрический стержень определенного диаметра (рисунок 2.4).

Рисунок 2.4. Проба на навивание проволоки

Число витков должно быть в пределах 5…10. Признаком того, что образец выдержал испытание, является отсутствие после навивания расслоения, отслаивания, трещин или надрывов как в основном материале образца, так и в его покрытии.

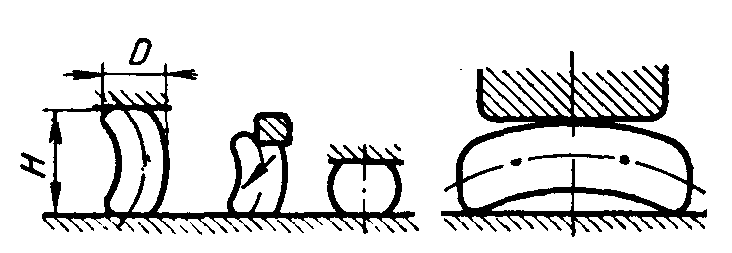

Для труб с внешним диаметром не более 114 мм применяют пробу на загиб (ГОСТ 3728). Испытание заключается в плавном загибе отрезка трубы любым способом на угол 900 (рисунок 2.5, а) так, чтобы его наружный диаметр ни в одном месте не стал меньше 85% от начального. ГОСТ устанавливает величину радиуса загиба R в зависимости от диаметра трубы D и толщины стенки S. Образец считается выдержавшим испытание, если на нем после загиба не обнаружено нарушений сплошности металла. Образцы сварных труб должны выдерживать испытания при любом положении шва.

Испытание на бортование (ГОСТ 8693) применяют для определения способности материала труб образовывать фланец заданного диаметра D (рисунок 2.5,б). Признаком того, что образец выдержал испытание, служит отсутствие после отбортовки трещин или надрывов. Допускается отбортовка с предварительной раздачей на оправке.

Испытание на раздачу (ГОСТ 8694) выявляет способность материала трубы выдерживать деформацию при раздаче на конус до определенного диаметра D с заданным углом конусности α (рисунок 2.5, в). Если после раздачи образец не имеет трещин или надрывов, то он считается выдержавшим испытание.

Для труб предусмотрены испытание на сплющивание до определенного размера H (рисунок 2.5,г), причем для сварных труб ГОСТ 8685 предусматривает положение шва (рисунок 2.5, д), испытание гидравлическим давлением.

Для испытания проволоки или прутков круглого и квадратного сечения, предназначенных для изготовления болтов, гаек и других крепежных деталей методом высадки, используют пробу на осадку (ГОСТ 8817).

а – на загиб; б – на бортование; в – на раздачу; г, д – на сплющивание Рисунок 2.5. Схемы испытаний труб

Стандарт рекомендует определенную степень деформации. Критерием годности является отсутствие трещин, надрывов, расслоений на боковой поверхности образца.

Для прутковых материалов широко применяется проба на изгиб: загиб до определенного угла (рисунок 2.6,а), загиб до параллельности сторон (рисунок 2.6,б), загиб до соприкосновения сторон (рисунок 2.6, в).

а – загиб до определенного угла; б – загиб до параллельности сторон;

в – до соприкосновения сторон

Рисунок 2.6. Схемы испытаний на изгиб

Рекомендуемая литература:

Осн.1[6-56]; 2[41-80, 84-122]; 3[65-130, 217-239];

доп. 8[10-21].

Контрольные вопросы.

1.Как влияет состав и структура металла на пластичность?

2. Как влияет характер напряженного состояния на пластичность?

3. Как влияет температура на пластичность?

4.Перечислить технологические испытания материала

5. Какие испытания проводят для труб?

Лекция 3. Прокат и его производство

Прокатка – это способ обработки пластическим деформированием – наиболее распространенный. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Способ зародился в XVIII веке и, претерпев значительное развитие, достиг высокого совершенства.

Сущность процесса: заготовка обжимается (сдавливается), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем.

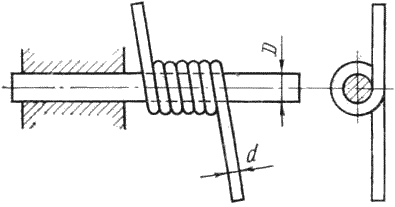

Процесс прокатки обеспечивается силами трения между вращающимся инструментом и заготовкой, благодаря которым заготовка перемещается в зазоре между валками, одновременно деформируясь. В момент захвата металла со стороны каждого валка действуют на металл две силы: нормальная сила N и касательная сила трения Т ( рисунок 3.1).

Угол α – угол захвата, дуга, по которой валок соприкасается с прокатываемым металлом – дуга захвата, а объем металла между дугами захвата – очаг деформации.

Возможность осуществления прокатки определяется условием захвата металла валками или соотношением T´ > N´,

где T´– втягивающая сила - проекция силы трения T на горизонтальную ось;

N´– выталкивающая сила – проекция нормальной реакции валков N на горизонтальную ось.

При этом условии результирующая сила будет направлена в сторону движения металла.

Условие захвата металла можно выразить: T cos α > N sin α

Выразив силу трения T через нормальную силу N и коэффициент трения f T=f N, и, подставив это выражение в условие захвата, получим:

f cos α > sin α или f > tg α.

Таким образом, для захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

Коэффициент трения можно увеличить применением насечки на валках.

При прокатке стали α = 20…250, при горячей прокатке листов и полос из цветных металлов – α =12…150, при холодной прокатке листов – α = 2…100.

С тепень

деформации характеризуется показателями:

тепень

деформации характеризуется показателями:

– абсолютное обжатие: Δh = H - h (H, h– начальная и конечная высоты заготовки);

относительное

обжатие:

![]() %

%

Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно когда обжатие по сечению различно) используют показатель, называемый вытяжкой (коэффициентом вытяжки).

![]()

где l0, F0– первоначальные длина и площадь поперечного сечения, l1, F1– те же величины после прокатки.

Вытяжка обычно составляет 1,1…1,6 за проход, но может быть и больше.

Способы прокатки

Когда требуется высокая прочность и пластичность, применяют заготовки из сортового или специального проката. В процессе прокатки литые заготовки подвергают многократному обжатию в валках прокатных станов, в результате чего повышается плотность материала за счет залечивания литейных дефектов, пористости, микротрещин. Это придает заготовкам из проката высокую прочность и герметичность при небольшой их толщине.

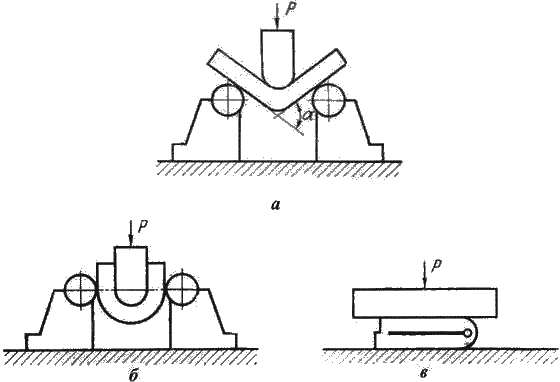

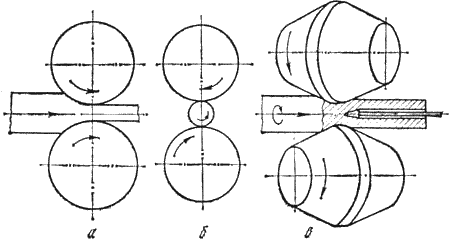

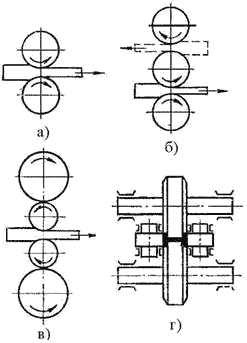

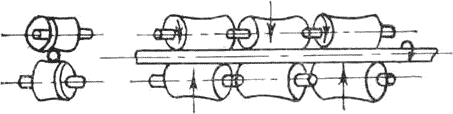

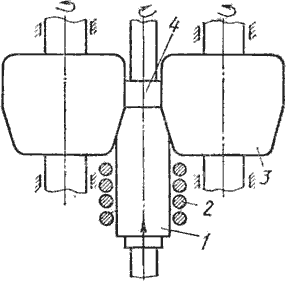

Существуют три основных способа прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно – винтовая (рисунок 3.2).

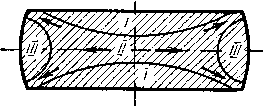

а – продольная; б – поперечная; в – поперечно – винтовая

Рисунок 3.2. Схемы основных видов прокатки

При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рисунок 3.2,а). Заготовка втягивается в зазор между валками за счет сил трения. Этим способом изготавливается около 90 % проката: весь листовой и профильный прокат.

Поперечная прокатка (рисунок 3.2,б). Оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном.

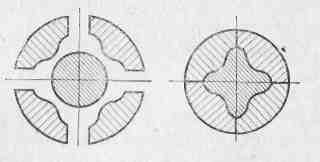

В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни.

Поперечно – винтовая прокатка (рисунок 3.2,в). Валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Применяется для получения пустотелых трубных заготовок.

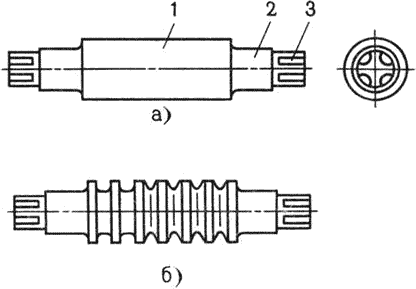

В качестве инструмента для прокатки применяют валки прокатные, конструкция которых представлена на рисунке 3.3. В зависимости от прокатываемого профиля валки могут быть гладкими (рисунок 3.3,а), применяемыми для прокатки листов, лент и т.п. и калиброванными (ручьевыми) (рисунок 3.3,б) для получения сортового проката.

Ручей – профиль на боковой поверхности валка. Промежутки между ручьями называются буртами. Совокупность двух ручьев образует полость, называемую калибром, каждая пара валков образует несколько калибров. Система последовательно расположенных калибров, обеспечивающая получение требуемого профиля заданных размеров называется калибровкой.

а – гладкий; б – калиброванный

Рисунок 3.3. Прокатные валки

Валки состоят из рабочей части – бочки 1, шеек 2 и трефы 3.

Шейки валков вращаются в подшипниках, которые, у одного из валков, могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения осей.

Трефа предназначена для соединения валка с муфтой или шпинделем.

Используются

роликовые подшипники с низким коэффициентом

трения,

![]() =

0,003…0,005, что обеспечивает большой срок

службы.

=

0,003…0,005, что обеспечивает большой срок

службы.

Технологический процесс прокатки

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки.

Процесс прокатки осуществляется как в холодном, так и горячем состоянии. Начинается в горячем состоянии и проводится до определенной толщины заготовки. Тонкостенные изделия в окончательной форме получают, как правило, в холодном виде (с уменьшением сечения увеличивается теплоотдача, поэтому горячая обработка затруднена).

Основными технологическими операциями прокатного производства являются подготовка исходного металла, нагрев, прокатка и отделка проката.

Подготовка исходных металлов включает удаление различных поверхностных дефектов (трещин, царапин, закатов), что увеличивает выход готового проката.

Нагрев слитков и заготовок обеспечивает высокую пластичность, высокое качество готового проката и получение требуемой структуры. Необходимо строгое соблюдение режимов нагрева.

Основное требование при нагреве: равномерный прогрев слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива.

Температуры начала и конца горячей деформации определяются в зависимости от температур плавления и рекристаллизации. Прокатка большинства марок углеродистой стали начинается при температуре 1200…11500С, а заканчивается при температуре 950…9000С.

Существенное значение имеет режим охлаждения. Быстрое и неравномерное охлаждение приводит к образованию трещин и короблению.

При прокатке контролируется температура начала и конца процесса, режим обжатия, настройка валков в результате наблюдения за размерами и формой проката. Для контроля состояния поверхности проката регулярно отбирают пробы.

Отделка проката включает резку на мерные длины, правку, удаление поверхностных дефектов и т.п. Готовый прокат подвергают конечному контролю.

Процесс прокатки осуществляют на специальных прокатных станах.

Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

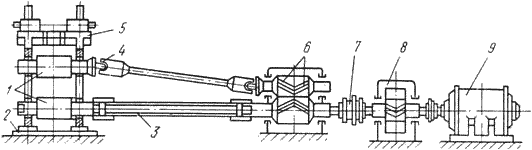

Главная линия прокатного стана состоит из рабочей клети и линии привода, включающей двигатель, редуктор, шестеренную клеть, муфты, шпиндели. Схема главной линии прокатного стана представлена на рисунке 3.4.

1 – прокатные валки; 2 – плита; 3 – трефовый шпиндель;

4 – универсальный шпиндель; 5 – рабочая клеть; 6 – шестеренная клеть;

7 – муфта; 8 – редуктор; 9 – двигатель

Рисунок 3.4. Схема главной линии прокатного стана

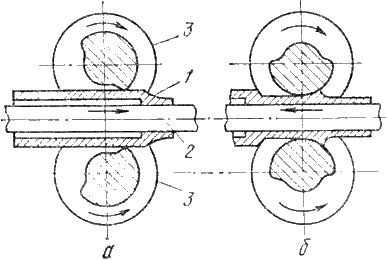

Прокатные валки 1 установлены в рабочей клети 5, которая воспринимает давление прокатки. Определяющей характеристикой рабочей клети являются размеры прокатных валков: диаметр (для сортового проката) или длина (для листового проката) бочки. В зависимости от числа и расположения валков в рабочей клети различают прокатные станы: двухвалковые (дуо-стан), трехвалковые (трио-стан), четырехвалковые (кварто-стан) и универсальные (рисунок 3.4).

В двухвалковых клетях (рисунок 3.5, а) осуществляется только по одному пропуску металла в одном направлении. Металл в трехвалковых клетях (рисунок 3.5,б) движется в одну сторону между нижним и верхним, а в обратную – между средним и верхним валками.

В четырехвалковых клетях (рисунок 3.5,в) устанавливаются опорные валки, которые позволяют применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижаются деформирующие усилия.

Универсальные клети (рисунок 3.5,г) имеют неприводные вертикальные валки, которые находятся между опорами подшипников горизонтальных валков и в одной плоскости с ними.

Шестеренная клеть 6 предназначена для распределения крутящего момента двигателя между валками. Это одноступенчатый редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки.

Шпиндели предназначены для передачи крутящего момента от шестеренной клети прокатным валкам при отклонении от соосности до 10…120. При незначительном перемещении в вертикальной плоскости применяют шпиндели трефового типа 3 в комплекте с трефовой муфтой. Внутренние очертания трефовых муфт отвечают форме сечения хвостовика валка или шпинделя. Муфтой предусмотрен зазор 5…8 мм, что допускает возможность работы с перекосом 1…20. При значительных перемещениях валков в вертикальной плоскости ось шпинделя может составлять значительный угол с горизонтальной плоскостью, в этом случае применяют шарнирные или универсальные шпиндели 4, которые могут передавать крутящий момент прокатным валкам при перекосе шпинделя до 10…120.

Рисунок 3.5. Рабочие клети прокатных станов

В качестве двигателя прокатного стана 9 применяют двигатели постоянного и переменного тока, тип и мощность зависят от производительности стана.

Редуктор 8 используется для изменения чисел оборотов при передаче движения от двигателя к валкам. Зубчатые колеса – обычно шевронные с наклоном спирали 300.

Рекомендуемая литература:

Осн.1[314-370];

доп. 1[41-80, 84-122]; 2[15-30, 40-59].

Контрольные вопросы.

1. В чем заключается сущность процесса прокатки?

2. Способы прокатки

3. Условие захвата металла

4. Основные технологические операции прокатного производства?

5.На чемосуществляют процесс прокатки

Лекция 4. Прокат и его производство (продолжение). Продукция прокатного производства.

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката.

Нагрев металла осуществляют в пламенных и электрических печах. По распределению температуры печи могут быть камерные и методические. В камерных печах периодического нагрева температура одинакова по всему рабочему пространству. В методических печах температура рабочего пространства постоянно повышается от места загрузки заготовок до места их выгрузки. Металл нагревается постепенно, методически. Печи характеризуются высокой производительностью. Применяются в прокатных и кузнечно-штамповочных цехах для нагрева слитков из цветных металлов. Крупные слитки перед прокаткой нагревают в нагревательных колодцах – разновидности камерных, пламенных печей.

В качестве транспортных устройств в прокатном производстве используют:

- слитковозы и различного вида тележки для подачи слитков и заготовок от нагревательных устройств к стану;

- рольганги – основное транспортное средство прокатных цехов (транспортеры с последовательно установленными вращающимися роликами обеспечивают продольное перемещение металла; при косом расположении роликов возникает возможность поперечного движения полосы);

- манипуляторы, предназначенные для правильной задачи полосы в калибр;

- кантователи, предназначенные для поворота заготовки вокруг горизонтальной оси.

Правка проката

Изделия, полученные прокаткой, часто требуют правки. Иногда правку выполняют в горячем состоянии, например, при производстве толстых листов. Но обычно в холодном состоянии, так как последующее охлаждение после горячей правки может вызвать дополнительное изменение формы.

Процесс правки заключается в однократном или многократном пластическом изгибе искривленных участков полосы, каждый раз в обратном направлении.

Правку можно выполнять и растяжением полосы, если напряжения растяжения будут превышать предел текучести материала.

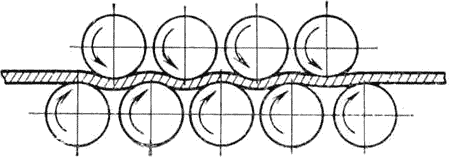

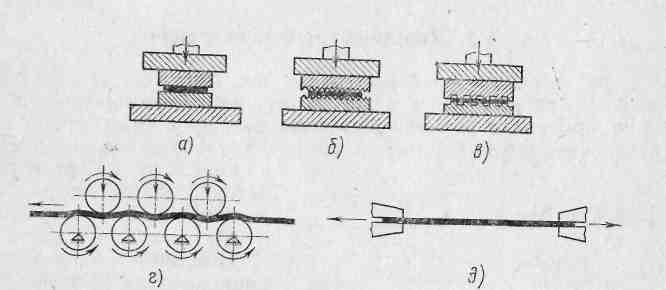

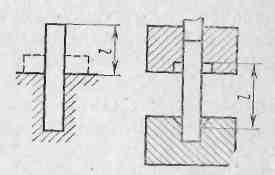

Роликоправильные машины с параллельно расположенными роликами предназначены для правки листа и сортового проката (рисунок 4.1).

Процесс правки заключается в прохождении полосы между двумя рядами последовательно расположенных роликов, установленных в шахматном порядке таким образом, что при движении полосы, ее искривление устраняется. Диаметр роликов – 25…370 мм, шаг – 30…400 мм, количество роликов: для тонких листов – 19…29, для толстых – 7…9.

Правильные машины с косо расположенными гиперболоидальными роликами предназначены для правки труб и круглых прутков (рисунок 4.2).

Ролики выполняют в виде однополостного гиперболоида и располагают под некоторым углом друг к другу. Выправляемый металл, кроме поступательного движения, совершает вращательное, что вызывает многократные перегибы полосы роликами и обеспечивает осесимметричную правку.

Рисунок 4.1. Схема правки проката на роликоправильных машинах с параллельно расположенными роликами

Рисунок 4.2. Схема правки проката на машинах с косо расположенными гиперболоидальными роликами

Растяжные правильные машины используют для правки тонких листов (менее 0,3 мм), трудно поддающихся правке на роликоправильных машинах.

Форма поперечного сечения называется профилем проката. Совокупность профилей различной формы и размеров - сортамент.

В зависимости от профиля прокат делится на четыре основные группы: листовой, сортовой, трубный и специальный. В зависимости от того нагретая или холодная заготовка поступает в прокатные валки – горячий и холодный.

Листовой прокат из стали и цветных металлов подразделяется на толстолистовой (4…60 мм), тонколистовой (0,2…4мм) и жесть (менее 0,2 мм). Толстолистовой прокат получают в горячем состоянии, другие виды листового проката – в холодном состоянии.

Прокатку листов и полос проводят в гладких валках.

Среди сортового проката различают:

- заготовки круглого, квадратного и прямоугольного сечения для ковки и прокатки;

- простые сортовые профили (круг, квадрат, шестигранник, полоса, лента);

- фасонные сортовые профили:

- профили общего назначения (уголок, швеллер, тавр, двутавр);

- профили отраслевого назначения (железнодорожные рельсы, автомобильный обод);

- профили специального назначения (профиль для рессор, напильников).

Трубный прокат получают на специальных трубопрокатных станах. Различают бесшовные горячекатаные трубы диаметром 25…550 мм и сварные диаметром 5…2500 мм.

Трубы являются продуктом вторичного передела круглой и плоской заготовки.

Общая схема процесса производства бесшовных труб предусматривает две операции: 1– получение толстостенной гильзы (прошивка); 2 – получение из гильзы готовой трубы (раскатка).

Первая операция выполняется на специальных прошивочных станах в результате поперечно-винтовой прокатки. Вторую операцию выполняют на трубопрокатных раскатных станах различных конструкций: пилигримовых, автоматических и др.

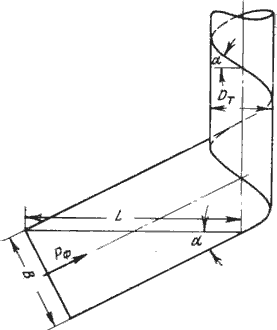

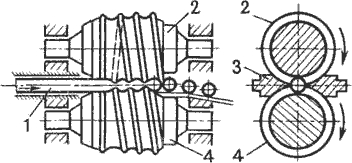

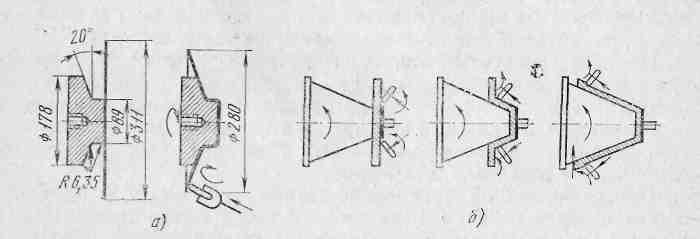

Схема прокатка труб на пилигримовом стане представлена на рисунке 4.3.

В толстостенную гильзу 1 вводят оправку (дорн) 2 подающего механизма, длина которой больше длины гильзы. Гильза перемещается к валкам 3, калибр которых разделяется на две части: рабочую и холостую. Рабочая часть валка имеет рабочий и калибрующий участки. Процесс работы заключается в периодической подаче на определенную длину гильзы вместе с оправкой в зазор между валками в момент совпадения холостой части обоих валков (рисунок 4.3,а). Затем выполняется процесс прокатки, и гильза перемещается в направлении вращения валков, т.е. обратном ходу прокатываемой трубы (рисунок 4.3,б). При этом рабочий участок обжимает гильзу по диаметру и толщине стенки, а калибрующий участок обеспечивает выравнивание диаметра и толщины стенки. После выхода из рабочей части оправка с гильзой продвигаются вперед, поворачиваясь на 900 вокруг продольной оси. По окончании прокатки валки разводят, и подающий механизм обратным ходом вытягивает оправку из трубы.

Рисунок 4.3. Схема прокатки труб на пилигримовом стане

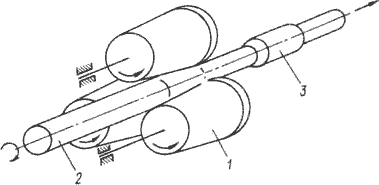

Сварные трубы изготавливают на трубосварочных агрегатах различными способами: печной сваркой, контактной электросваркой и др. из полос – штрипсов. Процесс получения трубы состоит из получения заготовки в виде свернутой полосы и сварки ее в трубу.

Особое место занимают станы спиральной сварки. Трубы получают завивкой полосы по спирали на цилиндрических оправках с непрерывной сваркой спирального шва автоматической сварочной головкой (рисунок 4.4). Формовка осуществляется путем пластического изгиба в плоскости, расположенной под углом α к продольной оси.

Преимущества способа состоят в следующем: диаметр трубы не зависит от ширины исходного полосы, так как он определяется и углом подъема спирали; спиральный шов придает трубе большую жесткость; спирально-сварные трубы имеют более точные размеры.

Специальные виды проката.

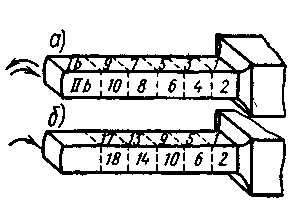

Периодический профиль – профиль, изменяющийся по определенному закону, повторяющемуся по длине. Периодические профили получают продольной, поперечной и винтовой прокаткой.

При продольной периодической прокатке получают профили с односторонним периодом, с двухсторонним совпадающим периодом, с несовпадающим верхним и нижним периодом. Окончательную форму изделию придают за один проход. Длина периода профиля определяется длиной окружности валка. При каждом обороте валков из них должен выходить отрезок полосы с целым числом периодов, поэтому наибольшая длина периода не может быть больше длины окружности валков.

Поперечная прокатка периодических профилей характеризуется тем, что заготовка и готовый профиль представляют собой тела вращения.

Рисунок 4.4. Схема формовки заготовки при спиральной сварке трубы

Схема прокатки на трехвалковом стане представлена на рисунке 4.5.

Прокатка осуществляется дисковыми или коническими валками, расположенными под углом 1200 друг к другу. Валки могут быть установлены с некоторым перекосом. Способ заключается в том, что три приводных валка 1 вращают заготовку 2, которая принудительно перемещается в осевом направлении со значительным натяжением. Гидравлическое устройство

Рисунок 4.5. Схема прокатки на трехвалковом стане

перемещает зажимной патрон 3 вместе с металлом в направлении рабочего хода. Во время прокатки валки сближаются и разводятся на требуемый размер гидравлической следящей системой в соответствии с заданным профилем копировальной линейки или системой ЧПУ по заранее заданной программе. Переход от одного профиля к другому осуществляется без замены валков, только за счет смены копира или программы.

Поперечной прокаткой накатывают зубья шестерен между двумя вращающимися валками. Возможны два способа обработки зубьев: с осевой подачей обрабатываемой заготовки (прутковая прокатка) и прокатка с радиальной подачей валков (штучная прокатка). Прутковая прокатка шестерен (рисунок 4.6) применяется для обработки прямозубых и косозубых шестерен с небольшими модулями (до 6 мм) и диаметром до 200 мм. Образование зубьев при прокатке осуществляется перемещением нагретой в кольцевом индукторе 2 заготовки 1 между двумя вращающимися зубчатыми валками 3, модуль которых равен модулю прокатываемой шестерни 4.

Рисунок 4.6. Схема прокатки шестерни с осевой подачей заготовки

В начале прокатки заготовка приводится во вращение дополнительным зубчатым колесом, находящимся в зацеплении с валками. После выхода из зацепления шестерня вращается валками.

Станы винтовой прокатки широко применяют для прокатки стальных шаров диаметром 25…125 мм. Схема прокатки представлена на рисунке 4.7.

Рисунок 4.7. Схема прокатки шаров

Валки 2 и 4 вращаются в одном направлении, в результате заготовка 1 получает вращательное движение. Для осевого перемещения оси валков располагают под углом к оси вращения. От вылета из валков заготовка предохраняется центрирующими упорами 3. В валках нарезают винтовые калибры. По характеру деформации калибр разделяется на формующий участок, где осуществляется захват заготовки и ее постепенное обжатие в шар, и отделочный участок, где придаются точные размеры шару и происходит его отделение от заготовки. Диаметр валков в 5…6 раз превышает диаметр прокатываемых шаров, и составляет 190…700 мм. Производительность стана определяется числом оборотов валков. Существуют станы для прокатки ребристых труб, для накатки резьбы и т.д.

Рекомендуемая литература: Осн.1[444-477];

Доп. 1[41-80, 84-122]; 2[65-130, 217-239]. Контрольные вопросы.

1. В чем заключается процесс правки?

2. Как и на чем осуществляется разрезка и заготовительная обработка проката

3. На какие основные группы в зависимости от профиля делится прокат

4. Перечислите виды сортового проката?

5.Специальные виды проката

Лекция 5. Сущность процесса прессования. Основные понятия процесса прессования

Процессы обработки металлов давлением, отличающиеся тем, что деформация происходит под действием прессующих, или иначе сжимающих сил, называются прессованием.

Прессование включает три группы процессов. К первой группе относятся процессы, при которых весь объем заготовки (слитка) деформируется одновременно; например штамповка и ковка сразу всего изделия. Ко второй группе относятся процессы, при которых деформации подвергается лишь часть объема слитка, причем металл поступает в очаг деформации периодически. К этой группе процессов относится ковка и штамповка с одного конца заготовки. Третья группа включает процессы деформации части объема слитка, причем металл поступает в очаг деформации непрерывно. Эту группу процессов представляет выдавливание металла в щели разного профиля. Далее будут рассмотрены только процессы третьей группы, которые для краткости будут называться прессованием.

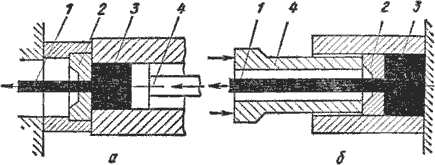

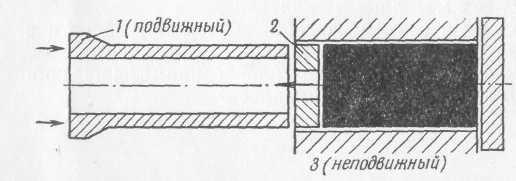

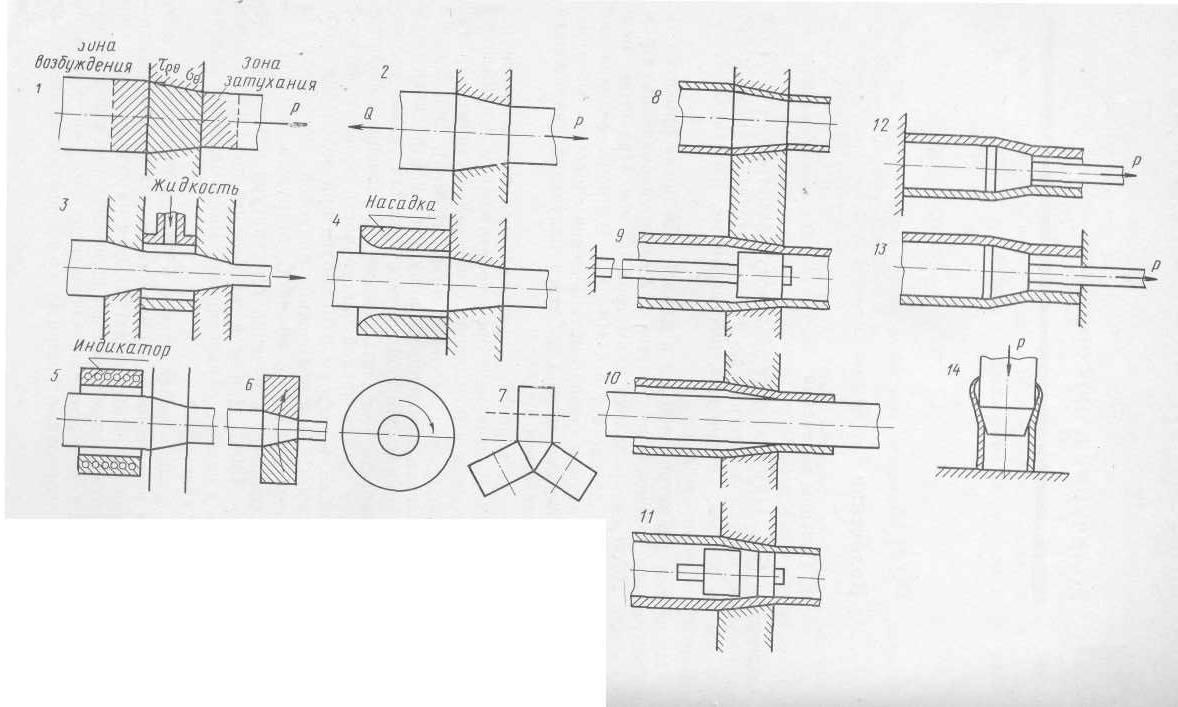

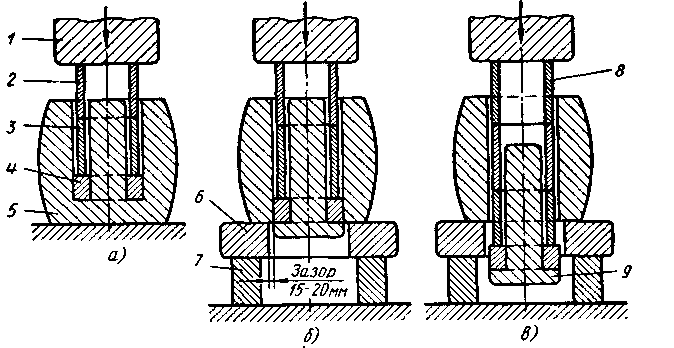

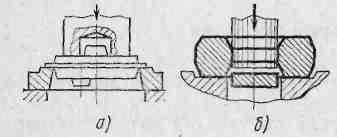

Применяются две метода прессования: прямой и обратный (рисунок 5.1).

При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

1 – готовый пруток; 2 – матрица; 3 – заготовка; 4 - пуансон

Рисунок 5.1. Схема прессования прутка прямым (а) и обратным (б) методом

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла.

В последнее время достигнуто уменьшение потерь металла на пробку в результате применения так называемого совмещенного метода прессования труб.

Прессование труб, как правило, производится через матрицу с одним отверстием; матрицы специальных конструкций позволяют вести прессование через несколько отверстий.

В конце операции прессования в контейнере остается часть заготовки, называемая прессостатком, величина которого определяется конструкцией пресса, методом и условиями прессования, размером прессованного изделия и свойствами прессуемого металла.

Одним из основных параметров процесса прессования является степень деформации, которая характеризуется любым из следующих показателей:

1. Вытяжка (или степень вытяжки), определяемая как отношение площади сечения распрессованного слитка к суммарной площади сечения прессованного изделия

![]()

При прессовании труб площадь сечения Fн равна разности между площадью сечения слитка и площадью сечения иглы.

2. Обжатие, определяемое как отношение разности между площадью сечения запрессованного слитка и суммарной площадью сечения прессованного изделия к площади сечения запрессованного слитка:

![]()

3. Интегральный показатель, часто называемый истинной степенью деформации и определяемый как натуральный логарифм вытяжки ln λ.

Прессование, как и почти все другие процессы обработки металлов давлением, протекает при неравномерной деформации отдельных элементарных объемов. Поэтому перечисленные показатели степени деформации не характеризуют действительного деформированного состояния прессованного изделия и являются условными, определяющими лишь соотношения между основными размерами слитка и прессованного изделия.

Сравнение прессования с другими методами обработки металлов давлением

Прутки, трубы и профили можно изготавливать не только прессование, но и прокаткой. По сравнению с этим способом прессование имеет свои преимущества и недостатки.

К преимуществам прессования относятся:

1. Вид напряженного состояния (в основном трехосное сжатие), значительно повышающий пластичность металла и позволяющий вести обработку с большими степенями деформации.

Более быстрый переход с изготовления одного размера изделий и форм на другие.

3. Возможность получения сплошных и полых профилей самых сложных очертаний.

4. Меньшие допуски по поперечным линейным размерам полуфабрикатов.

Недостатками прессования являются:

1. Значительно более высокие потери на отходах, главным образом из-за прессутяжки.

2. Большая неравномерность механических свойств по длине и поперечному сечению прессованного изделия.

3. Сравнительно меньшие скорости истечения, а следовательно, и производительность процесса.

Перечисленные преимущества и недостатки прессования по сравнению с прокаткой обусловливают применение прессования в производстве:

- труб, прутков и профилей из металлов и сплавов, которые методом прокатки не могут быть обработаны;

- прутков, профилей и труб сложных форм поперечных сечений из легкопрессуемых металлов и сплавов;

- прутков, профилей и труб простых форм поперечных сечений из легкопрессуемых металлов при большом сортаменте изделий и частых переходах с одного видоразмера на другой;

- изделий тонких сечений, которые не удается получить горячей прокаткой, например труб с толщиной стенки менее 1,25 мм, профилей с толщиной полки менее 1,0 мм и т. д.

Таким образом, прессование является основным способом производства изделий (труб, прутков и профилей), отличающихся очень большим сортаментом и малыми сериями, изготовляемых из цветных металлов и сплавов.

В последнее время, в связи с возникновением потребности в большом сортаменте профилей из малопластичных легированных сталей, а также из титана и его сплавов применение процесса прессования значительно расширилось.

Методы прессования

В настоящее время применяются следующие методы прессования: а) прямое прессование труб, прутков и профилей; б) обратное прессование прутков и профилей; в) обратное прессование труб на пуансон; г) совмещенное прессование труб с прошивкой при закрытом контейнере; д) прессование труб и полых профилей через матрицу с вмонтированной иглой. Кроме того, известны и другие методы прессования, находящиеся в стадии разработки.

Особый интерес представляет (холодное) прессование непосредственным введением жидкости высокого давления в контейнер и воздействием этой жидкости на слиток вместо пуансона. При таком процессе резко снижаются силы контактного трения.

Применение того или иного метода прессования определяется свойствами прессуемых металлов, наличным оборудованием и сортаментом прессуемых изделий.

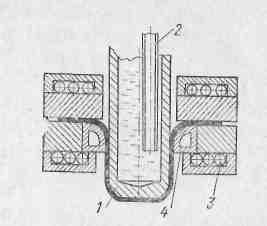

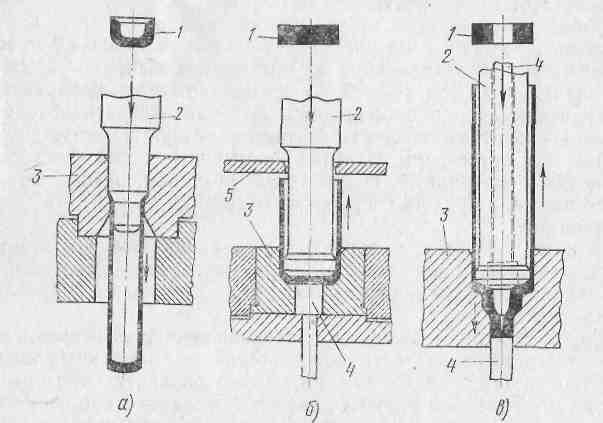

При прямом прессовании металл (слиток), находящийся в контейнере, вытекающий из матрицы пруток (или труба) и пуансон движутся в одном направлении. При этом методе прессования слиток перемещается в неподвижном контейнере 1 пресса (рисунок 5.2), что обусловливает появление сил трения на боковой поверхности контейнера. Метод называется прямым, потому что направление течения металла совпадает с направлением движения пуансона 2.

Рисунок 5.2. Схема прямого прессования

При методе обратного прессования течение металла происходит без перемещения слитка в контейнере; силы трения на боковой поверхности контейнера не возникают, вследствие чего значительно уменьшается действие внешних сил трения на деформируемый металл. При этом методе прессования полый пуансон 1 и помещенная на его конце матрица 2 вдвигаются в неподвижный контейнер 3 и изделие вытекает в полость движущегося пуансона (рисунок 5.3).

Рисунок 5.3. Схема обратного прессования с подвижным пуансоном

Направление течения металла обратно направлению движения матрицы с пуансоном, соответственно чему этот метод прессования называется обратным.

Метод обратного прессования (истечения) может осуществляться также перемещением контейнера 1 со слитком, надвигающихся на матрицу и неподвижный полый пуансон 2 (рисунок 5.4).

В этом способе противоположными являются направления относительных движений пуансона и выпрессованного металла по отношению к контейнеру при отсутствии перемещения металла в самом контейнере. Это делает рассматриваемый способ общим с описанным выше, и поэтому он также называется обратным прессованием.

Рисунок 5.4. Схема обратного прессования с неподвижным пуансоном

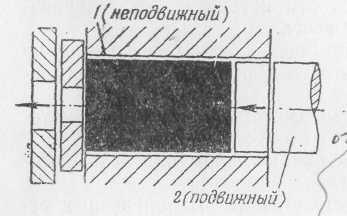

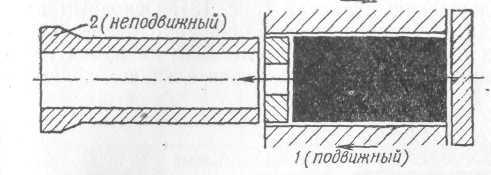

Обратное и совмещенное прессование труб

В производстве труб большого диаметра (300—400 мм) применяется метод обратного прессования труб на пуансон, называемый также встречным прессованием и представляющий по существу штамповку труб на пуансон. В этом методе матрицей является контейнер; течение металла осуществляется в направлении, обратном движению пуансона (рисунок 5.5). Основным преимуществом метода встречного прессования труб является образование полости изделия без потери металла на пробку, что при трубах больших диаметров дает значительную экономию металла и повышает выход годного. Однако при этом методе прессования длина трубы ограничена длиной пуансона, что обусловливает низкую производительность пресса и ограничивает размеры получаемых труб диаметром не менее 300 мм.

В последнее время промышленное применение получил метод совмещенного прессования труб большого диаметра, использующий преимущества метода обратного прессования и свободный от его недостатков. Сущность этого метода заключается в том, что в нем совмещаются идущие один за другим два процесса: а) образование полости в слитке без потери металла на пробку — образование стакана, б) образование трубы из стакана методом прямого прессования.

1 — контейнер; 2 — матрица: 3 — прессшайба; 4 — пуансон; 5 — втулка контейнера; 6 — прессостаток; 7 — труба; 8 — матрицедержатель

Рисунок 5.5. Схема метода встречного прессования труб

При методе совмещенного прессования длина трубы не зависит от длины пуансона и получается в два-три раза больше, чем при методе обратного прессования на пуансон. Это резко повышает производительность оборудования при прессовании труб больших диаметров.

Прессование этим методом не требует никаких переустройств пресса и может производиться на трубном горизонтальном прессе любой конструкции [2].

Метод совмещенного прессования вначале был применен для производства изделий из меди, а позже — из алюминиевых бронз; он может быть использован также для изготовления труб большого диаметра из латуни, алюминиевых, магниевых и других сплавов. Трубы из никелевых сплавов и специальных сталей прессуются этим методом при высокой температуре металла, достигающей 1000—1300°. Прошивка слитка вызывает при этом сильный разогрев иглы, что понижает ее стойкость.

Рекомендуемая литература:

Осн.1[278-292]; осн.2 [165 - 224].

Контрольные вопросы.

1. В чем заключается сущность процесса прессования?

2. Основные параметры процесса прессования.

3. Методы процесса прессования

4. Достоинства и недостатки процесса прессования?

5.Как осуществляется прессование труб

Лекция 6. Волочение

Способы волочения

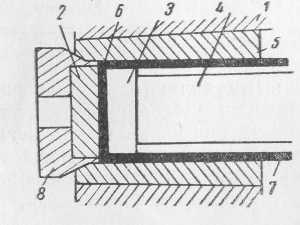

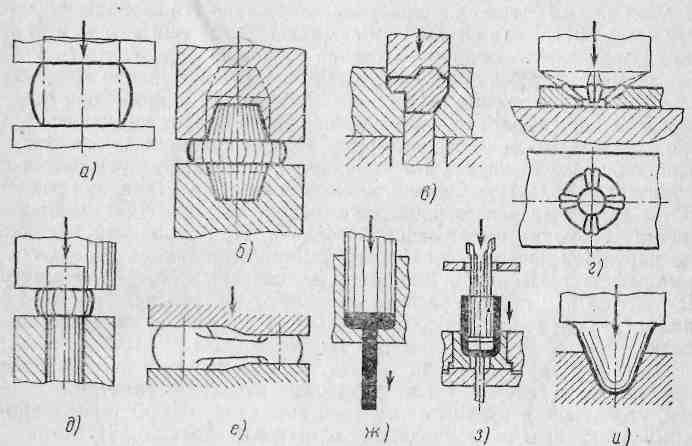

Волочением (рисунок 6.1) получают проволоку диаметром от 0,002 мм до 6—8 мм, прутки диаметром до 100 мм, трубы диаметром от 0,01 мм до 400 мм, квадратные, шестигранные, каплевидные, коробчатые и другие профили.

Из слитка диаметром 400 мм и длиной 1 м после прокатки и последующего волочения получается 162 км проволоки диаметром 1 мм или 16200 км проволоки диаметром 0,1 мм. При этом площадь поверхности возрастает в 4·103 раза. В процессе волочения существенно изменяются физико-механические свойства металла. В частности, волочением можно добиться получения надлежащей текстуры обрабатываемого металла.

Основные способы волочения сплошных тел схематически показаны на рисунке 6.1. Волочение с противонатяжением 2 применяют для уменьшения трения и повышения стойкости инструмента, так как при этом уменьшается давление на инструмент. В последнее время стали применять волочение с принудительной подачей смазки в очаг деформации 3. Это существенно снижает усилие волочения и дает возможность увеличить вытяжку. Волочение с подогревом 5 используют в случае низкой пластичности обрабатываемого материала. Например, вольфрам и молибден при волочении подогревают до 700—800°С. При волочении цинковой проволоки ее предварительно подогревают до 80—90°С, погружая заготовку в горячую воду. В процессе волочения температура проволоки увеличивается до 120—150°С. При этой температуре цинк имеет высокую пластичность в связи с образованием максимального количества плоскостей скольжения.

Волочение во вращающейся волоке 6 иногда применяют главным образом для получения равномерного износа по ее поверхности. При волочении полых тел без оправки 8 во избежание потери устойчивости стенки или обрыва трубы деформация за каждый проход не должна превышать 30—35%.

Если волочение производится на длинной оправке 10, то допустима степень деформации трубы до 55%. Однако, вслед за волочением требуется довольно трудоемкая операция извлечения длинной отправки из трубы, что ограничивает применение этого способа волочения. Волочение на короткой оправке 9 с деформацией на 35—40% за один проход является наиболее распространенным. Волочение на самоустанавливающейся («плавающей») оправке 11 используют для изготовления длинных труб (до 400—600 м) небольшого диаметра, которые можно сматывать в бунты и, следовательно, использовать для волочения компактные станки с волочильными барабанами. Иногда используют волочение через две волоки для повышения суммарной величины деформации за один проход.

Раздача при волочении применяется для изготовления тонкостенных труб большого диаметра, калибровки труб по внутреннему диаметру, изготовления биметаллических труб. Раздача может осуществляться с растяжением и сжатием трубы. Раздача с растяжением 12 применяется для тонкостенных труб с толщиной стенки 1,5—2 мм и диаметром 20—50 мм и более. Раздача со сжатием трубы [1] применяется для толстостенных (более 4 мм) и коротких (не более 3—4 м) труб. За один проход диаметр труб увеличивается на 5—10 мм. Разновидностями раздачи с растяжением и со сжатием являются соответствующие операции листовой штамповки. При раздаче с растяжением допустимое за один проход увеличение диаметра ограничено: возможен отрыв заготовки от фланца или образование продольных трещин под действием тангенциальных растягивающих напряжений. При раздаче со сжатием деформация тоже ограничена: возможна потеря устойчивости недеформируемой части перед оправкой или образование трещин в наиболее деформированной части.

Упомянутые здесь способы не исчерпывают, конечно, всего многообразия технологических процессов волочения, Например, используется комбинация волочения в роликовых и обычных волоках, известны многочисленные способы получения полых некруглых тел, различных сечений. Уменьшить площадь поперечного сечения металлических тел можно и простым растяжением.

Под действием силы, приложенной к переднему концу, а также нормальных и касательных напряжений, возникающих на контактной поверхности, в заготовке появляются растягивающие напряжения вдоль ее оси и сжимающие напряжения в плоскости поперечного сечения. Напряжения разного знака снижают сопротивление деформации. Это обстоятельство и наклеп обеспечивают возможность волочения.

Необходимое условие для осуществления процесса волочения состоит в том, что напряжение растяжения в вышедшем из волоки конце полосы, которое мы условимся называть напряжением волочения, должно быть меньше, чем предел текучести материала этого конца, т. е. p ≤ σs. В противном случае будет происходить пластическое растяжение выходящего конца, деформация приобретает сосредоточенный характер, образуется шейка или несколько шеек и произойдет обрыв.

Ролики выполняют в виде однополостного гиперболоида и располагают под некоторым углом друг к другу. Выправляемый металл, кроме поступательного движения, совершает вращательное, что вызывает многократные перегибы полосы роликами и обеспечивает осесимметричную правку.

1 – основная схема; 2 – с противонатяжением; 3 – с подачей смазки под давлением от насоса; 4 – подача смазки с помощью насадки; 5 – с подогревом;

6 – во вращающейся волоке; 7 – между роликами; 8 – без оправки; 9 – на короткой закрепленной оправке; 10- на длиной оправке; 11 – на плавающей оправке; 12 – раздача проволакиванием оправки с растяжением; 13 – сжатием; 14 – трубы и в процессе листовой штамповки со сжатием заготовки.

Рисунок 6.1 Способы волочения

Очаг деформации при волочении включает в себя внеконтактную, контактную и переднюю внеконтактную зоны (на первом из рисунка 6.1 схематически ограничены пунктирной линией). Под действием контактной зоны во внеконтактных зонах возникают напряжения и соответствующие им деформации. Они довольно быстро уменьшаются по мере удаления от сечений входа и выхода. Учитывая непрерывность процесса волочения, уместно заднюю внеконтактную зону назвать зоной возбуждения, а переднюю — зоной затухания внеконтактных напряжений и деформаций.

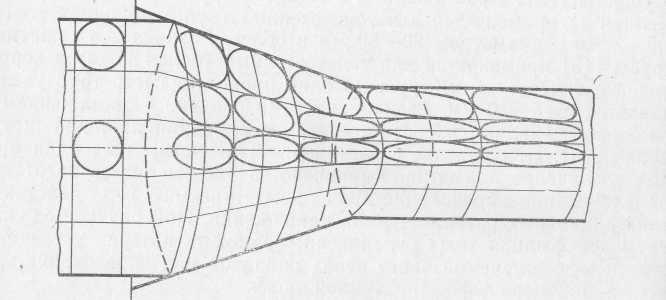

Изучение деформаций методом координатной сетки показывает, что при волочении наряду с деформацией растяжения имеют место сдвиги, тем более интенсивные, чем дальше элементарные ячейки расположены от оси протягиваемого прутка (рисунок 6.2).

Факторы, влияющие на процесс волочения

Кратко охарактеризуем влияние основных факторов на протекание процесса волочения и, главным образом, на усилие и напряжение волочения.

Механические свойства металла. Многочисленные опыты показывают, что между пределом прочности и усилием волочения технических металлов существует линейная зависимость.

Рисунок 6.2. Схема изменения координатной сетки при волочении

круглого профиля через коническую волоку

Структура металла. Металлы с однофазной структурой и минимальным количеством примесей можно подвергать волочению с большими степенями деформации за проход и минимальным числом отжигов между ними. При прочих равных условиях усилие волочения для таких металлов минимально по сравнению с другими структурами, а качество поверхности выше.

Степень деформации. Чрезмерно большие вытяжки при волочении ведут к нарушению условия осуществимости процесса волочения p≤σs, т. е. к обрывам. При чрезмерно малых обжатиях очаг деформации значительно укорачивается, нагрузки приобретают сосредоточенный характер и деформации по сечению стержня становятся крайне неравномерными. В результате контактные напряжения резко возрастают, что приводит к быстрому износу инструмента. Вместе с тем механические свойства металла по сечению заметно изменяются. При увеличении степени деформации неравномерность уменьшается, поэтому контактные напряжения и связанный с ним износ уменьшаются, а механические свойства по сечению тела становятся более равномерными. Многочисленные опыты показывают, что зависимости между усилием, а также напряжением и логарифмом вытяжки близки к линейным.

Скорость деформации. Известно, что с ростом скорости обработки сопротивление деформации увеличивается. Вместе с тем в условиях волочения с ростом скорости происходит разогрев металла, и слой смазки становится все более равномерным. При этом коэффициент трения уменьшается. В результате с увеличением скорости волочения до 5 м/мин напряжение несколько возрастает, а при дальнейшем росте скорости остается примерно постоянным. В начале процесса напряжение волочения достигает некоторого максимума, а затем уменьшается и стабилизируется. Наличие максимума обусловлено инерционными силами при захвате. При плавном захвате максимальное начальное напряжение волочения лишь на 5—10% больше напряжения в установившейся стадии, но при резком захвате оно может повыситься в 2—2,5 раза, что приведет к обрывам. При очень больших скоростях (35—40 м/сек и выше) снова можно наблюдать рост усилия волочения с ростом скорости за счет уменьшения вязкости смазки.

Температура волочения. Температура поверхностных слоев при волочении повышается под влиянием контактного трения. В связи с этим при очень больших скоростях волочения может наступать явление «перетяжки»— образование по оси протягиваемого прутка на примерно равных расстояниях внутренних разрывов.

При волочении с подогревом невозможно получить большие вытяжки, так как при этом значительно уменьшается прочность вытягиваемого из волоки переднего конца и ухудшаются условия смазки в очаге деформации. Это приводит к росту усилия волочения и обрыву переднего конца. Поэтому незначительный подогрев применяется лишь при волочении высокопрочных металлов — молибдена, вольфрама, быстрорежущей стали и др., не теряющих при этой температуре способности к упрочнению.

Противонатяжение. Противонатяжение уменьшает нормальное давление на корпус волоки, износ которой в результате этого уменьшается. Уменьшается также нагрев волоки, температура металла и перепад температур по сечению тела, подвергающегося волочению. Вместе с тем с ростом усилия противонатяжения, начиная с некоторой критической его величины увеличивается напряжение и полное усилие волочения. Поэтому величина напряжения противонатяжения ограничивается не только пределом текучести входящего в волоку конца полосы, но и прочностью выходящего из волоки конца обрабатываемого тела.

Трение и смазка. Ранее было показано, что трение увеличивает неравномерность деформации по сечению тела, напряжение и усилие в процессах обработки давлением. Процессу волочения всегда предшествует операция травления и зачастую одна из операций покрытия: омеднение, оцинкование, фосфатирование и др. Покрытия в некоторой мере обладают смазочными свойствами, предохраняют металл от налипания на рабочую поверхность волоки, способствуют удержанию смазки на металле, и следовательно повышают ее эффективность.

В процессе волочения, как правило, одновременно действую различные виды трения — от полусухого до жидкостного. В зоне перехода от граничного к жидкостному трению усилие волочения минимально. С увеличением скорости в зоне жидкостного трения усилие растет за счет повышения вязкости смазки.

Одной из причин, лимитирующих увеличение скоростей волочения, является высокая температура в зоне деформации, величина которой может быть уменьшена охлаждением. Режим жидкостного трения — эффективный путь увеличения скорости волочения и снижения коэффициента трения. Установлено, что при жидкостном трении коэффициент трения μ = 0,002 ÷ 0,003, в то время как при волочении через алмазные и победитовые волоки μ = 0,03 ÷ 0,06, а через стальные 0,1—0,12. Условия жидкостного трения можно создать, используя специальные насадки перед волочильной фильерой. Таким образом, основное условие создания гидродинамического режима трения заключается в том, чтобы создать постоянный приток смазки в зазор между волокой и металлом. Если при этом в волоке создается давление смазки, равное сопротивлению деформации металла, то жидкостное трение будет обеспечено.

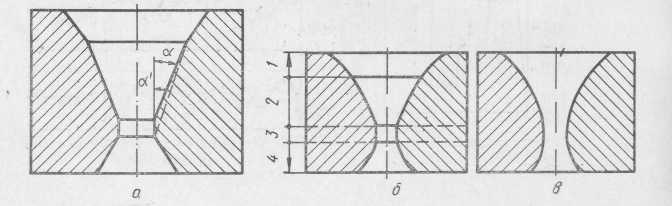

Волочильный инструмент. Волоки изготовляются из стали, твердых сплавов (победит и др.) и алмаза. Победит и алмаз заделывают в специальные обоймы. В зависимости от материала конструктивная форма рабочей поверхности волок несколько различна, но все же их можно разделить на две группы: конические и радиальные (рисунок 6.3). Продольный профиль конической волоки состоит из следующих участков: входная и выходная воронки, рабочая и калибрующая части.

а — стальная коническая; б — победитовая коническая; в — радиальная

Рисунок 6.3. Волоки

Между ними имеются небольшие переходные участки. Длина калибрующего участка лежит в пределах (0,2—1,5)d, где d—диаметр изделия после волочения. Длина калибрующего участка всегда мала по сравнению с длиной рабочей части. Ввиду малой величины обжатия в калибрующей части влияние последней на усилие волочения невелико. Поэтому часто в процессе расчетов усилия волочения калибрующую часть вовсе исключают из рассмотрения или, следуя рекомендации И. Л. Перлина, вводят в расчет «приведенный» угол волочения α' (рисунок 6.3,а).

Радиальные волоки имеют перед коническими то преимущество, что их можно использовать как для больших, так и для малых обжатий. Однако усилие волочения в радиальных волоках на 15— 20% больше, чем в конических, и износ волочильного канала менее равномерен, так что радиальная волока быстрее выходит из строя. В связи с этим радиальные волоки применяются сравнительно редко.

При увеличении угла конусности α рабочей части волоки увеличивается величина суммарной сдвиговой деформации (рисунок 6.2), возрастает степень упрочнения, повышаются контактные напряжения, ухудшаются условия трения. Все это приводит к увеличению усилия волочения. Вместе с тем, с ростом угла α уменьшается величина контактной поверхности, поэтому уменьшается нормальное давление металла на волоку и, как следствие, — усилие волочения.

Установлено, что при обжатии 20—35% оптимальная величина угла α в победитовой волоке равна 0,096— 0,105 рад (5,5—6°). С увеличением обжатия оптимальный угол α растет до 0,28 рад (16°), а в стальных волоках — до 0,25 рад (20°). Угол, меньший 0,07 рад (4°), обычно не используется, так как при этом значительно увеличивается поверхность трения.

Ультразвуковые колебания. Наложение ультразвуковых колебаний на волоку, как в направлении движения деформируемого металла при волочении, так и в поперечном направлении заметно снижает усилие волочения (рисунок 114,ж). Одним из важнейших условий, необходимых для осуществления эффективного процесса волочения, является превышение скорости колебаний над скоростью волочения. Эти скорости должны различаться не менее чем в 2—3 раза. Замечено также, что использование энергии ультразвука способствует созданию условий жидкостного трения в процессе волочения и улучшению качества поверхности изделий.

Остаточные напряжения при волочении. При волочении периферийные слои подвергаются большим деформациям сдвига в продольном направлении, чем центральные. После волочения за счет упругого последействия наружные слои укорачиваются в большей степени, чем центральные. В результате в центральных слоях возникают остаточные продольные напряжения сжатия, а в наружных слоях — напряжения растяжения. Остаточные напряжения взаимно уравновешиваются. Именно поэтому они и существуют в теле после снятия воздействия внешних сил. Под действием тангенциальных и осевых периферийных растягивающих остаточных напряжений после волочения в металле иногда возникают продольные и поперечные трещины.

С увеличением дробности деформации при данной суммарной вытяжке степень неравномерности деформации по сечению прутка возрастает, и поэтому с уменьшением единичной вытяжки остаточные напряжения также растут за счет упругого последействия. Замечено, однако, что волочение с обжатием в последнем проходе, равном 0,8—1,5%, приводит к снижению остаточных напряжений. Дело в том, что при малых единичных вытяжках деформация становится столь неравномерной, что возникают дополнительные продольные напряжения сжатия на периферии и растяжения в центральной части. Напряжения от неравномерной деформации суммируются с напряжениями от внешних сил. Напряженное состояние становится более однородным и остаточные напряжения уменьшаются.

Рекомендуемая литература:

Осн.1[261-278].

Контрольные вопросы.

1. Способы волочения?

2. Необходимое условие для осуществления процесса волочения

3. Очаг деформации при волочении

4. Факторы, влияющие на процесс волочения?

5.Напряжения при волочении?

Лекция 7. Введение. Ковка.

Введение. Ковка и объемная штамповка - виды обработки металлов давлением. Ковка и объемная штамповка являются прогрессивными видами металлообрабатывающей промышленности, позволяющими значительно сократить расход металла при производстве деталей машин, а также повысить их качество. Поэтому кузнечно-штамповочное производство - одно из основных производств, обеспечивающих изготовление заготовок и деталей с минимальными припусками на последующую механическую обработку. Ковкой и объемной штамповкой получают заготовки и детали массой от десятков граммов до сотен тонн самых различных габаритных размеров. Детали, полученные ковкой или штамповкой, отличаются высокими прочностью и ударной вязкостью. Поэтому ответственные детали машин изготовляют с применением этих видов обработки давлением.

Для повышения пластичности и снижения усилий, необходимых для обработки давлением, металл нагревают.

Развитие многих отраслей народного хозяйства, особенно химической, авиационной, оборонной и др., связано с применением труднодеформируемых высокопрочных сталей и сплавов с особыми физико-химическими свойствами. Изготовление высококачественных поковок из таких сталей и сплавов усложняется тем, что эти материалы труднее, чем обычные конструкционные углеродистые стали, поддаются пластической деформации, что обусловлено их пониженной пластичностью, более высоким сопротивлением деформированию, низкой теплопроводностью и сравнительно узким температурным интервалом штамповки.

Главным фактором, определяющим интервал штамповки, является химический состав и свойства стали. Максимальный интервал ковочных температур с увеличением легирования стали становится более узким; так, для углеродистых сталей он составляет примерно 600° С, для легированных сталей 330° С…260° С.

Для ковки и объемной штамповки применяют различные деформируемые металлы и сплавы - углеродистые и легированные стали, высоколегированные стали, жаропрочные сплавы, алюминий и его сплавы, магний и сплавы на его основе, медь и медные сплавы, титан и его сплавы, а также молибден, вольфрам, ниобий, кобальт и др.

При выборе марки стали необходимо учитывать экономические соображения. Так, чем выше качество стали, тем выше содержание легирующих элементов, тем выше стоимость сплава. Применение высокопрочных и легированных сталей производится для тяжелонагруженных и ответственных деталей.

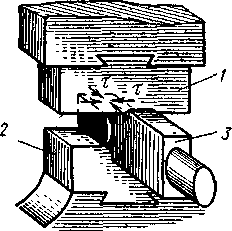

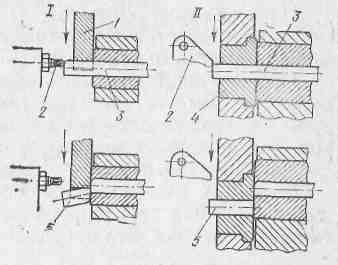

Ковка. При свободной ковке формоизменение происходит вследствие течения металла в стороны, перпендикулярные к движению деформирующего инструмента - бойка, причем это течение ограничивается лишь касательными напряжениями τ, действующими по контактным поверхностям, рисунок 7.1, и иногда формой инструмента. Основной применяемый при свободной ковке инструмент не создает интенсивного сопротивления течению металла в стороны при деформировании, что и отличает свободную ковку от других видов обработки давлением.

Свободной ковкой получают различные заготовки для последующей механической обработки. Эти заготовки называются поковками. Поковки чрезвычайно разнообразны по форме и размерам. Крупные поковки имеют массу до 200 т. Средние поковки имеют массу от, 50 до 400 кг. Это поковки коленчатых валов крупных дизелей, вагонных осей, различных шестерен, маховиков, дисков и т. п. Мелкие поковки массой менее 50 кг очень разнообразны.

1- верхний плоский боек; 2 – нижний плоский боек; 3 - заготовка

Рисунок 7.1. Схема свободной ковки

Ввиду большого разнообразия поковок при свободной ковке используют обычно универсальный инструмент.

Свободную ковку применяют в единичном и мелкосерийном производствах мелких и средних поковок и при изготовлении крупных, поковок, которые штамповкой изготовить нельзя ввиду больших требующихся усилий деформирования.

При единичном и мелкосерийном производствах свободная ковка оказывается выгоднее штамповки, так как расходы на инструмент значительно ниже. Однако свободная ковка отличается низкой производительностью, большим расходом металла и большой трудоемкостью.

Для свободной ковки применяют ковочные приводные пневматические молоты, ковочные паровоздушные молоты двойного действия и ковочные гидравлические прессы.

Влияние ковки на макроструктуру металла. Макроструктура, это строение металла, видимое без увеличения или с увеличением в 2,5… 5 раз. Если сделать шлиф и протравить его специальным составом, то межкристаллическое вещество вытравится в большей степени, чем кристаллиты. Видимая при этом структура кристаллитов и называется макроструктурой.

Исходным материалом для обработки давлением является слиток, который имеет так называемую дендритную макроструктуру.

В середине слитка застывание жидкого металла происходит более замедленно и получается крупнодендритное строение с равноосными дендритами.

Вследствие направленного затвердевания слитка химический состав по сечению оказывается неоднородным. В частности, сера и фосфор в большей пропорции находятся в середине слитка, что резко ухудшает его качество. Кроме этого, в середине слитка скапливается некоторое количество микротрещин, переходящих в верхней части слитка в пустоты и рыхлости с располагающейся в прибыльной части усадочной раковиной.

Поэтому наблюдаются неравномерность свойств в разных участках слитка и пониженные механические характеристики в середине слитка, а также повышенная хрупкость слитка вследствие крупнодендритной структуры.

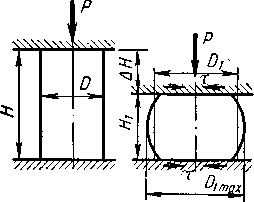

Исходный слиток обычно деформируется таким образом, что поперечное сечение его уменьшается, а длина увеличивается. Степень изменения площади поперечного сечения определяется отношением F0 /Fk, где F0 — начальная площадь поперечного сечения до деформации и FK — площадь поперечного сечения после деформации. Это отношение называется уковом или уковкой и обозначается у. Сама операция, при которой длина слитка увеличивается, а поперечное сечение уменьшается, называется протяжкой (вытяжкой).

По мере увеличения укова дендритная структура слитка разрушается, дендриты дробятся и вытягиваются в длину по направлению главной деформации, рисунок 7.2. В середине слитка начинает образовываться волокнистая направленная макроструктура и распространяется к его периферии.

а) – литая структура; б) – структура после 4..6 кратного укова;

г) – после 10-кратного укова

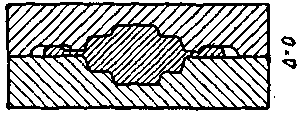

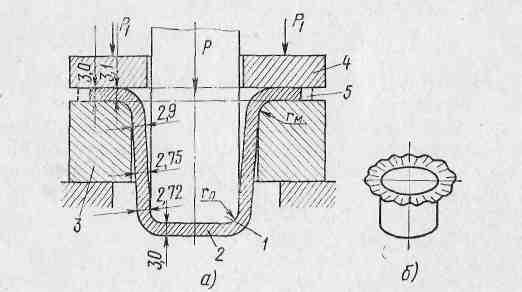

Рисунок 7.2. Схема дробления и вытягивания дендритов при протяжке