Лаб_ работы по Сопромату часть 1

.pdf

21

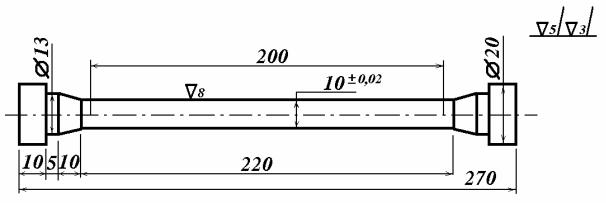

Рис.4.1.Длинный образец для испытаний на растяжение Испытательная машина. Испытание проводится на прессе конструкции

профессора А.Г.Гагарина, первый экземпляр которого был изготовлен в 1895

году и до последнего времени был непревзойденной машиной по точности и масштабам получаемых диаграмм. Пресс позволяет проводить испытания на сжатие и имеет шкалы "10 кН" и "50 кН". Скорость нагружения 0,5 мм/мин. Для испытаний на растяжение используется приспособление, называемое реверсором. С помощью специальных приспособлений могут проводиться испытания на срез и изгиб.

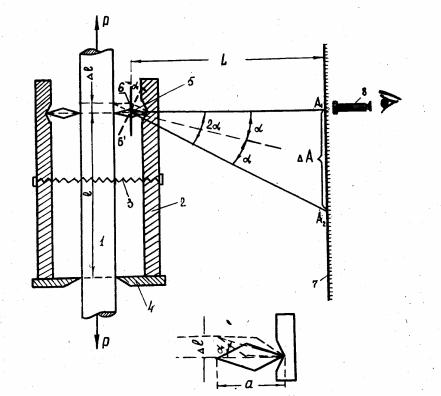

Схема пресса Гагарина приведена на рис.4.2. Механизм нагружения включает в себя привод от электродвигателя 1 через ременную передачу 2 и червячную 3. При вращении червячной гайки 4 винт 5 давит на реверсор 6 и растягивает образец 7. Возможно нагружение вручную посредством маховика 8

. Механизм силоизмерения состоит из неравноплечного рычага 9, покоящегося на опоре 10. Нагрузка на силоизмерительный рычаг, передаваемая от образца, уравновешивается подвижными грузами 11 и 12, подвешенными на тележке 13. При настройке на шкалу "10 кН" груз 12 снимается. Тележка 13 перемещается

автоматически с помощью электромагнитного регулятора и бесконечной цепи

14

Электромагнитный регулятор имеет следующее устройство. На главной оси механизма 15 свободно сидят два зубчатых колеса 16 и 17, которые приводятся во вращение в разные стороны от шкива 2 посредством ременной и фрикционной передач. Внутри колес 16 и 17 расположены электромагниты, на

22

которые подается электрический ток посредством переключателя 18 и скользящих контактов. Между колесами находится дисковый якорь 19, скользящий на шпонке по оси 15 которая посредством звездочки 20 связана с цепью 14.

Рис.4.2.Схема пресса Гагарина При увеличении нагрузки рычаг выходит из состояния равновесия,

правый его конец поднимается вверх, и посредством переключателя 18 электрический ток подается в электромагнит колеса 16. Якорь 19 притягивается к электромагниту 16, соединяет ось 15 с колесом 16 и заставляет тележку 13 перемещаться вправо до тех пор, пока не установится равновесие рычага. При горизонтальном положении рычага переключатель 18 отключит электромагнит колеса 16 и тележка остановится. С уменьшением нагрузки правый конец рычага опускается вниз, включает электромагнит колеса 17 и происходит движение тележки влево. Нагрузка на образец определяется положением тележки 13, последняя имеет указатель, который скользит по шкале, укрепленной на корпусе машины.

Груз 21 служит для установки нуля на шкале нагрузки. Упоры 24 зажимают рычаг при установке приспособлений. Диаграммный аппарат состоит из барабана 22, который связан с червячной гайкой 4; на барабан крепится бумага для записи машинных диаграмм. Перо 23, записывающее диаграмму, посредством гибкой нити связано с тележкой 13 и копирует ее движение.

23

Вертикальный масштаб диаграммы, т.е. масштаб нагрузок, при шкале "50 кН" - в I см I кН, при шкале "10 кНи - в I см 200 Н. Горизонтальный масштаб диаграммы (масштаб удлинений) - 1:100, т.е. одному миллиметру удлинения образца соответствует 100 мм на оси абсцисс диаграммы.

Прибор для измерения деформаций образца. Деформации образца при определении модуля упругости E необходимо замерять с высокой точностью.

Поэтому для замеров деформаций воспользуемся зеркальным тензометром системы Мартенса, схема которого приводится на pиc.4.3.

Основанием приборов служит рамка 2, на одном конце которой имеется острый неподвижный нож 4. Ромбовидный подвижный нож 5 входит острием в углубление на рамке. На ромбовидном ноже установлено зеркальце 6.

Расстояние между остриями ножей l |

является базой прибора. |

При удлинении образца 1 |

на базе l на величину l призма 5 |

поворачивается вокруг ребра, соприкасающегося с рамкой 2, на угол α ,

который связан с l соотношением l = a sin(α ).

Рис.4.3.Схема тензометра Мартенса

24

Неотъемлемой частью прибора является измерительная линейка 7 и визирная труба 8, устанавливаемые на отдельном штативе на расстоянии L от зеркальца 6. Измерительная линейка и визирная труба устанавливаются таким образом, чтобы при наблюдениях в визирную трубу были видны отраженные в зеркальце деления измерительной линейки. На линейке нанесены мелкие деления (через 1 мм) и крупные деления (через 1 см) и против них поставлены цифры. Отсчет фиксируется наблюдателем при помощи горизонтального волоска в окуляре зрительной трубы. Десятые доли миллиметра берутся

приближенно (на глаз). |

|

|

|

|

|

|

|

|

Предположим, что в исходном состоянии наблюдатель видит |

в окуляре |

|||||||

деление A1, а при деформации образца на величину |

l вследствие поворота |

|||||||

зеркальца он видит деление |

A2 . |

Тогда разность |

отсчетов |

A = A2 − A1 . |

||||

Коэффициент увеличения прибора |

|

|

|

|

|

|

|

|

K = DA = |

L tg(2α ) |

≈ |

2L |

, |

|

|

(4.3) |

|

a sin(α ) |

|

|

|

|||||

|

l |

|

α |

|

|

|

||

где вследствие малости |

деформаций |

и |

малости угла |

α |

принято |

|||

tg(2α ) = 2α , и sin(α )= α .На практике обычно выбирают |

K = 500, что |

|||||||

упрощает подсчеты при обработке результатов испытаний. Если диагональ призмы a = 5мм, то для получения увеличения в 500 раз необходимо шкалу прибора 7 установить на расстоянии L от зеркальца 6:

L = Ka = 500 ×5 =1250мм. 2 2

В комплект прибора входят два тензометра, которые устанавливаются на диаметрально противоположных сторонах образца, чтобы исключить влияние перекосов и неравномерности деформаций. Тензометры прижимаются к образцу струбциной 3. Соответственно на штативе крепятся две измерительные линейки и две визирные трубы, а между ними устанавливается осветительная лампа.

Проведение испытаний. После обмера диаметра образец закладывают в реверсор и на него струбциной 3 крепят два тензометра. Испытания проводятся

25

на прессе Гагарина. Реверсор помещают на столик машины. Устанавливают штатив с линейками так, чтобы расстояние от зеркалец до линеек было L. Путем поворота зеркалец 6 настраивают прибор так, чтобы в визирной трубе были видны начальные деления шкалы.

Затем дают предварительную нагрузку величиной 2..5 кН для устранения

влияния зазоров в механизме испытательной машины и обжатия головок образца в реверсоре. Образец нагружают вручную ступенями через P и производят отсчеты по шкалам приборов. Этот прием исключает случайные ошибки и повышает точноcть замеров.

Обработка экспериментальных данных. Для каждой нагрузки вычисляют

сумму отсчетов по левому и правому приборам и для каждой ступени

нагружения подсчитывают приращение суммы отcчетов |

A. Затем находят |

|

cреднее арифметическое по n - ступеням нагружения Aср = 1 |

n |

|

å A. Так как |

||

|

n |

1 |

Aср представляет собой удвоенное cреднее показание |

тензометра, то при |

|

вычислении удлинений эту величину необходимо поделить пополам. Тогда по уравнению (4.3)

|

|

|

l = |

Aср |

.(4.4) |

|

|

|

|||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

2K |

|

|

|

|

||

Модуль упругоcти E подсчитывают по формуле (4.2): |

|

||||||||||

|

|

|

E = |

|

P l |

, (4.5) |

|

|

|

||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

l F |

|

|

|

|

||

|

|

|

|

|

0 |

|

|

|

|

|

|

где P - приращение нагрузки на каждую ступень нагружения; |

|||||||||||

l - база прибора. |

|

|

|

|

|

|

|

|

|

||

Оценим точноcть, c |

которой определен модуль упругоcти E . |

||||||||||

Относительные ошибки измерений при a =10 мм, |

l = 100 мм: |

||||||||||

δA = |

0,2 мм |

|

= 0,002; δL = |

1мм |

|

|

= 0,0008; |

||||

|

1250 мм |

||||||||||

100 мм |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

26 |

|

|

|

|

|

|

δa = 0,005 |

= 0,001 |

; δ l = |

0,1мм |

= 0,001; |

|||||||||

|

|

|

||||||||||||

|

|

5 |

|

|

|

|

|

|

100 мм |

|||||

|

|

δα = |

|

0,01 |

= 0,001; δ P = 0,01 |

|||||||||

|

|

|

10 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Относительная ошибка определения |

l по формуле (4.3): |

|||||||||||||

δ l = δA + δL + δa + δα = 0,002 + 0,0008 + 0,001+ 0,004 = 0,0042, |

||||||||||||||

где δα = 0,0004 - ошибка замены |

tg(2α ) |

двойкой, так как |

||||||||||||

|

||||||||||||||

|

|

|

|

|

|

|

|

sin(α) |

||||||

|

tg(2α) |

≈ 2(1+ |

1 |

tg2 (2α)) = 2(1+ |

0,042 |

) = 2(1+ 0,0004) . |

||||||||

|

sin(2α) |

|

|

|||||||||||

|

4 |

|

|

|

|

|

4 |

|

|

|||||

Относительная ошибка определения модуля упругости при пользовании формулой (4.5):

δE = δP + δl + δDl + 2δα = 0,01+ 0,001+ 0,0042 + 2 ×0,001 = 0,0172.

Для повышения точности определения E в данном примере необходимо повысить точноcть замера нагрузок, например, c использованием тарировочных графиков для данной машины.

Для практического использования результат определения E можно записать в виде E = (110 ± 2)ГПа .

Вопросы для самопроверки

1.Дать определение модуля упругости.

2.Написать формулу для экспериментального определения модуля упругости.

3.Принцип работы пресса Гагарина.

4.Устройство механизма для поддержания горизонтального положения силоизмерительного рычага на прессе Гагарина.

5.Название и принцип работы прибора для измерения деформаций.

6.В чем заключается высокая точность работы прибора для измерения деформаций?

7.Источники ошибок при определении модуля E .

27

8.Какую размерность имеет модуль упругости?

9.Как по диаграмме растяжения в координатах σ − ε определить модуль упругости?

10.Выстроить материалы, приведенные в таблице в лабораторной работе в порядке возрастания жесткости. Какой из этих материалов наиболее жесткий?

ЛАБОРАТОРНАЯ РАБОТА № 5 ИСПЫТАНИЕ НА СЖАТИЕ

Цель работы - ознакомление с методикой испытаний на сжатие и исследование процесса сжатия хрупких и пластических материалов.

Постановка задачи. Деформация сжатия в отличие от деформации растяжения имеет следующие особенности:

1.истинные напряжения меньше условных, так как при сжатии площадь поперечного сечения образца увеличивается;

2.пластичные материалы не образуют шейку и их не удается разрушить вследствие поворота плоскостей деформаций;

3.хрупкие материалы разрушаются путем сдвига по плоскостям, наклоненным под углом в 45° к оси образца;

4.смятие поверхностного слоя и трение по торцам осложняют

картину деформации.

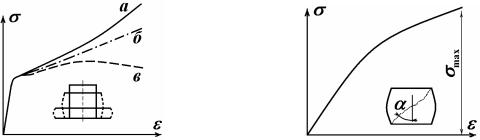

Диаграммы сжатия для пластичных материалов приведены на рис.5.1, 5.2, где для сравнения нанесена диаграмма растяжения. До предела пропорциональности диаграммы сжатия и растяжения совпадают. Площадка текучести при сжатии незначительна или совсем отсутствует. При больших

деформациях диаграмма сжатия располагается выше диаграммы растяжения вследствие увеличения площади поперечного сечения при сжатии. Истинные

диаграммы при растяжении и сжатии практически совпадают на всем диапазоне деформаций. Диаграммы сжатия сильно зависят от длины образца. С увеличением длины образца предел прочности уменьшается. Трение по торцам

28

приводит к бочкообразной форме деформированного образца и сложно - напряженному состоянию, увеличивающему сопротивление разрушению. Для снижения трения по торцам образца наносят тонкий слой парафина.

Для ряда хрупких материалов (чугун, бетон и др.) предел прочности при сжатии оказывается значительно больше предела прочности при растяжении. Такие материалы называют различно сопротивляющимися растяжению- сжатию.

Испытания на сжатие по ГОСТ 25.503-80 предусматривают определение предела текучести, предела прочности и других механических характеристик по аналогии с растяжением.

Рис.5.1.Диаграммы деформирования |

Рис.5.2.Диаграмма сжатия хрупких |

пластичных материалов: а - диаграмма |

материалов |

сжатия; б - истинная диаграмма; в - |

|

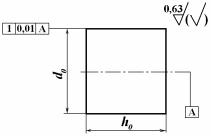

диаграмма растяжения Образцы для испытаний. Металлические образцы на сжатие изготовляют

круглыми с диаметром d0 =10..30мм (рис.5.3). Образцы на сжатие не могут быть длинными, так как в них возможна потеря устойчивости и возникает деформация изгиба. В коротких образцах велико трение по торцам. ГОСТ

25.503-80 рекомендует выбирать отношение h0  d0 в зависимости от показателя деформационного упрочнения материала при сжатии. Так, для образцов из меди h0 = 3d0 , для стальных образцов h0 ≈ 2d0 , для образцов из алюминиевых сплавов h0 ≈1,5d0 , для чугунных образцов h0 ≈ d0 .

d0 в зависимости от показателя деформационного упрочнения материала при сжатии. Так, для образцов из меди h0 = 3d0 , для стальных образцов h0 ≈ 2d0 , для образцов из алюминиевых сплавов h0 ≈1,5d0 , для чугунных образцов h0 ≈ d0 .

|

29 |

|

|

|

|

|

|

Испытательная машина. Испытание на сжатие |

|||||

|

проводится на |

универсальной гидравлической |

||||

|

машине ГМС-50. Машина предназначена для |

|||||

|

статических испытаний на растяжение, сжатие и |

|||||

|

изгиб. |

Механизм |

нагружения |

- |

типа |

|

Рио.5.3.Образец для |

гидравлического |

пресса; силоизмерительный |

||||

испытаний на сжатие |

механизм |

- маятниково-гидравлического |

типа. |

|||

Машина имеет три шкалы с максимальной нагрузкой в 100, 250 и 500 кН. Машина ГМС-50 (рис.5.4) состоит из двух агрегатов: механизма нагружения и узла пульта управления, в котором располагается силоизмерительный механизм и масляный насос.

Механизм нагружения состоит из двух сопряженных рам, соединенных между собой гидравлическим цилиндром. От электродвигателя 21 с помощью

клиноременной передачи приводится во вращение шестиплунжерный масляный насос 20, развивающий давление 25 МПа. Масло из бачка 19 насосом по трубопроводу 15 подается в рабочий цилиндр машины 13, закрепленный на верхней траверсе 10, и поднимает поршень 11 вверх. На подушку поршня через шарик и конус опирается подвижная рама, состоящая из верхней моторной траверсы 12 и подвижной траверсы 3, связанных между собой двумя ходовыми винтами 8.

Верхняя часть подвижной траверсы 3 служит столом, на котором устанавливаются приспособления для испытаний на сжатие и изгиб. Под давлением масла вместе с поршнем вверх перемещается вся подвижная рама, осуществляя сжатие между траверсами 3 и 10 или растяжение между универсальными захватами 1 и 2. Подвижная траверса 3 и нижний захват 1 имеют еще электромеханические приводы, служащие только для настройки машины.

Полость рабочего цилиндра 13 трубопроводом 14 связана с цилиндром силоизмерительного механизма 24. Маятниковый силоизмеритель представляет собой закрепленную на оси штангу 22 с грузами. Два съемных груза служат для

30

настройки на три шкалы. Сила давления масла на плунжер силоизмерителя уравновешивается отклонением маятника, который связан с поршнем тягами 25. Усилие, развиваемое машиной, пропорционально давлению масла и вызывает соответственное отклонение маятника силоизмерителя. Чтобы

повысить чувствительность силоизмерителя путем снижения трения плунжеру силоизмерителя сообщается постоянное вращательное движение через червячную пару и ременную передачу от электромотора 23.

Регулировка скорости нагружения производится рукояткой 17, которая, воздействуя через рычаг на перепускной клапан 18, стравливает излишки масла. На шкале машины, кроме рабочей стрелки имеется контрольная стрелка, фиксирующая максимальную нагрузку. Маятник в крайних положениях

посредством кулачков воздействует на микровыключатель и выключает машину при превышении предельной нагрузки и разрушении образца.

Машина имеет диаграммный аппарат 16. Движение траверсы 3

посредством нити передается на барабан диаграммного аппарата и заставляет его вращаться. Вдоль оси барабана движется штанга, связанная с маятником и стрелкой шкалы, и на ней укреплен карандаш, записывающий диаграмму. По окружности барабана отсчитываются деформации в масштабе 4:1 или 1:1 в зависимости от используемого шкива. По оси барабана отсчитываются нагрузки в масштабе в 1 мм 3 кН при шкале "500 кН".

Проведение испытаний. Перед испытанием проводят замеры образцов, их диаметра d0 и высоты h0 с точностью до 0,05 мм. Приспособление для испытаний на сжатие состоит из нижней подушки 4 (рис.5.4), устанавливаемой в центральную проточку подвижной траверсы 3, на которую помещается испытуемый образец 5.