Лаб_ работы по Сопромату часть 1

.pdf11

точностью ±0,5%, а для образцов диаметром 5...10 мм - с точностью до 0,1 мм2. Величины напряжений подсчитывают с точностью ±5 МПа, а при значениях свыше 500 МПа - с точностью ±10 МПа, и величины ε и ψ - с точностью

±0,5%, а при значениях свыше 25% - с точностью ±1%. Значения, меньшие или равные 0,25, отбрасываются, а большие 0,25 принимаются за 0,5.

По значениям механических характеристик, найденным из опыта, оценивают качество испытанного металла, а по таблицам ГОСТов, приведенным в приложении, можно определить марку стали, из которой изготовлен образец.

Вопросы для самопроверки

1.Дать определение и написать формулы для подсчета предела пропорциональности.

2.Дать определение и написать формулы для подсчета предела упругости.

3.Дать определение и написать формулы для подсчета предела текучести.

4.Дать определение и написать формулы для подсчета предела прочности.

5.Дать определение и написать формулы для подсчета истинного сопротивления отрыву.

6.Дать определение и написать формулы для подсчета относительного удлинения.

7.Дать определение и написать формулы для подсчета относительного сужения.

8.Принцип работы испытательной машины ИМ-4А.

9.Связь между расчетной длиной и диаметром стандартного образца на растяжение.

10.Какая механическая характеристика называется удельной работой деформации?

11.Что такое механические свойства материалов?

12

12.Дать определение механических свойств:

∙ а) хрупкость; б) пластичность; в) упругость.

ЛАБОРАТОРНАЯ РАБОТА № 2 ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ МАТЕРИАЛА, НЕ ИМЕЮЩЕГО

ПЛОЩАДКИ ТЕКУЧЕСТИ

Цель работы - получение диаграммы растяжения и определение условного предела текучести.

Постановка задачи. Предел текучести является важной механической

характеристикой и превышение его в большинстве случаев недопустимо вследствие изменения размеров и формы детали. Однако у медных и алюминиевых сплавов, высоколегированных и закаленных сталей площадка

текучести отсутствует и становится невозможным определение физического предела текучести. Для таких материалов за величину предела текучести условно принято считать напряжение, при котором остаточное удлинение образца достигает примерно такой же величины, как при наличии площадки текучести.

Условным пределом текучести называют напряжение, при котором образец получает остаточное удлинение, равное допускаемому. ГОСТ 1947-73 рекомендует брать допускаемое удлинение равным 0,2% от расчетной длины образца, т.е. lост = 0,2%l0 , где l0 - первоначальная расчетная длина образца.

Принятое обозначение этого условного предела текучести σ0,2

Проведение испытания. Используется универсальная испытательная машина ИМ-4А, описание которой приводится в предыдущей работе.

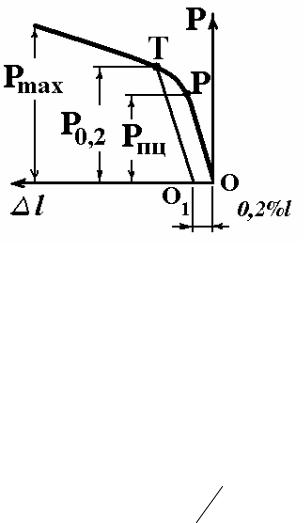

Машинная диаграмма растяжения записывается на ней справа налево, т.е. в направлении, обратном по сравнению с принятым на других машинах (рис.2.1).

Испытывается короткий образец (рис.1.2) из алюминиевого сплава.

Измеряют диаметр d0 и длину рабочей части образца. Настраивают машину на нужную шкалу. Образец 13 вставляют в реверсор 12. Вынимают штифт 9,

13

фиксирующий корпус винта со столиком. Перемещая последний путем вращения, устанавливают на него реверсор с образцом. Затем вращают столик 10 до тех пор, пока верхний торец реверсора не упрется в упор 15, после чего штифт устанавливают на место. Включают электродвигатель и проводят испытание до разрушения образца.

Рис. 2.1. Диаграмма растяжения материала, не имеющего площадки

текучести Обработка экспериментальных данных.

Пределы пропорциональности и прочности подсчитывают с использованием диаграммы растяжения по методике, изложенной в работе № 1.

Условный предел текучести определяют с помощью следующего графического построения. Подсчитывают величину остаточного удлинения, равного 0,2% первоначальной длины образца;

l0,2 = 0,2%l0 = 0,2l0 100.

Поскольку на диаграмме записываются деформации, увеличенные в 100 раз, то откладывают по оси абсцисс от найденного начала координат остаточные удлинения, увеличенные также в 100 раз,

( l0,2 )y = 100 l0 = 0,2l0

Из полученной точки О1, проводят прямую О1Т, параллельную начальному участку диаграммы ОР (рис.2.1). Точка пересечения Т этой линии с кривой растяжения определяет нагрузку P0,2 , соответствующую условному

14

пределу текучести. Условный предел текучести определяется по формуле

σ0,2 = P0,2  F0 .

F0 .

Полученные механические характеристики заносят в журнал испытаний.

Вопросы для самопроверки

1.Какая механическая характеристика называется условным пределом текучести?

2.Для каких материалов определяется условный предел текучести?

3.Принцип действия машины ИМ-4А.

4.Методика определения условного предела текучести по машинной диаграмме.

5.Расшифровать запись механической характеристики σ0,2 .

6.Какая механическая характеристика называется временным сопротивлением?

7.Чем временное сопротивление отличается от предела прочности?

8.Отрезок какой длины нужно провести на машинной диаграмме для того чтобы провести линию, параллельную первоначальному прямолинейному участку?

9. Чему равна величина lост в данной работе?

10.Перечислите материалы, у которых нет выраженной площадки текучести.

ЛАБОРАТОРНАЯ РАБОТА № 3 ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ ПЛОСКИХ ОБРАЗЦОВ

Цель работы - определение механических характеристик листовых материалов.

Постановка задачи. Используя навыки, полученные в работах № 1 и 2,

студент индивидуально и самостоятельно проводит испытание плоского образца.

15

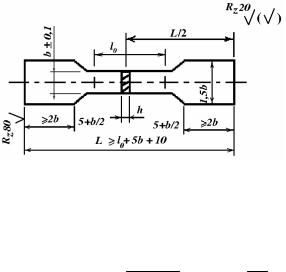

Образцы для испытания. Используются стандартные пропорциональные образцы, изготовленные из листового материала по ГОСТу 1497-73 (рис.3.1). Толщина образца h равна толщине листа. Ширина b = 20..30мм выбирается в зависимости от толщины h . Для образцов толщиной h = 0,5..3 мм b = 10 мм.

Допускаемая разность наибольшей и наименьшей ширины по длине рабочей части образца не более 0,05 мм.

Рис.3.1. Плоский образец для испытаний на растяжение Рабочая длина l0 коротких образцов принимается равной пяти

эквивалентным диаметрам образца и подсчитывается по формуле l0 = 5dэкв = 5

4F0

4F0  π = 5,65

π = 5,65

F0 ,

F0 ,

где F0 = h0l0 - первоначальная площадь поперечного сечения.

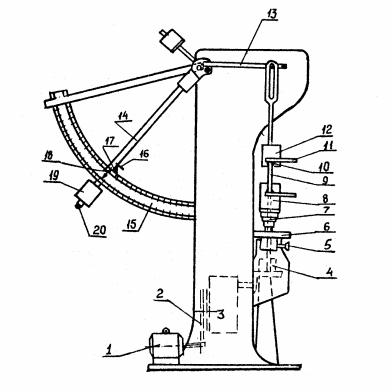

Испытательная машина. Испытание проводится на машине РМ-3, которая предназначается для испытаний на растяжение плоских образцов и проволоки. Максимальная нагрузка 20 Кн. Нагружение механическое винтовое, механизм силоизмерения рычажно-маятниковый. Схема машины показана на рис.3.2.

От электромотора 1 через ременную передачу 2, редуктор 3 с набором цилиндрических и конических шестерен вращение передается на гайку 4. При вращении гайка 4 втягивает в себя шпиндель 7 и осуществляется разрыв образца 9. Повороту шпинделя 7 при этом препятствует скользящая шпонка, связывающая его с маховичком 6, который неподвижно соединяется со станиной стопором 5. Установка шпинделя на требуемую высоту и

предварительный натяг образца могут производиться также от руки при помощи ручного маховика 6. Для передвижения шпинделя от руки маховик 6

16

путем вытягивания и поворота стопора 5 разъединяют с корпусом машины и,

вращая шпиндель маховичком в неподвижной гайке устанавливают его в необходимое положение.

Зажимные головки 8 и 12 имеют гнезда для зажимных клиньев 10. Клинья перемещаются с помощью рукояток 11 представляющих собой рычаг. Нижняя головка 8 прикреплена к шпинделю 7 и движется в вертикальных направляющих по станине. Верхняя головка 12 подвешена к рычагу динамометра 13.

`

Рис.3.2.Схема машины РМ-3 Механизм силоизмерения состоит из рычага 13 один конец которого

лежит на опоре, а другой конец катится по ролику, укрепленному на конце короткого плеча маятника 14. Сила натяжения образца передается на динамометр и уравновешивается маятником. Угол поворота маятника 14 зависит от величины растягивающей силы и регистрируется по шкале 15, прикрепленной к прочной дуге, снабженной храповыми зубами. Система храповых собачек 17, свободно сидящих на неподвижной оси, прикрепленной к маятнику, удерживает маятник в том положении, которое он имел в момент

17

разрыва образца. После окончания испытания маятник опускается за особую рукоятку 16, служащую одновременно для расцепления собачек с храповиком.

Нагрузка на шкале отсчитывается по стрелке 18, прикрепленной к маятнику. Машина имеет две неравномерных шкалы: "20 кН" и "4 кН". Для пользования дополнительной шкалой "4 кН" нужно удалить груз с маятника, для чего отвинчивают удерживающую его гайку 20, но после снятия груза гайку необходимо завернуть на место.

Проведение испытания. Замеряют ширину образца в рабочей части с помощью штангенциркуля с точностью до 0,1 мм и толщину образца - с помощью микрометра с точностью до 0,01 мм в трех сечениях по длине образца (в расчет принимают средние размеры). Вычисляют расчетную длину для коротких образцов по формуле l0 = 5,65

b0h0 .

b0h0 .

От средины образца в обе стороны откладывают отрезки, равные l0  2, и

2, и

в этих местах наносят риски, как это показано на рис.3.1. Затем с помощью

делительной машины наносят риски по всей длине рабочей части с одинаковыми интервалами. Если риски наносят не машиной, а вручную, то отчерченная расчетная длина l0 замеряется штангенциркулем с точностью до

0,1 мм.

Подбирают шкалу машины по условию, что ожидаемая максимальная нагрузка Pmax ож не должна быть больше 2/3 выбранной шкалы машины и одно деление шкалы не более 5% от Pmax ож . Вычисляют Pmax ож по формуле

Pmax ож = σв ож F0 , где σв ож - ожидаемое временное сопротивление (для мягкой стали σв ож = 400МПа ).

Для установки образца в машину разъединяют маховичок 6 со станиной путем вытягивания стопора 5. С помощью маховичка устанавливают нижний захват на требуемую высоту, определяемую длиной образца. Образец вставляют сначала в верхнюю головку, затем подводят нижнюю головку, и образец путем поворота рукояток 11 зажимается клиньями.

18

Маховичком производят предварительный натяг, о котором можно судить по отклонению маятника. Затем стопор поворачивают и отпускают, маховичок плавно поворачивают до щелчка, сигнализирующего о сцеплении маховичка с приводным механизмом, в результате чего маховичок оказывается застопоренным. Включают электромотор, и образец доводится до разрушения.

После остановки машины отсчитывают на шкале максимальную нагрузку по указателю маятника, который фиксируется храповым механизмом. Затем с помощью рукоятки 16 собачки расцепляют с храповиком и маятник 14 плавно переводят в исходное положение. После этого разрушенный образец освобождается из захватов машины.

|

Обработка экспериментальных данных. Предел прочности подсчитывают |

по |

максимальной нагрузке Pmax , зафиксированной указателем маятника: |

σв |

= Pmax F0 . |

|

Разорванный образец составляют как одно целое и замеряют длину lk |

между теми же рисками, что и при замере длины l0 . Затем подсчитывают

относительное удлинение δ = lk − l0 100%. l0

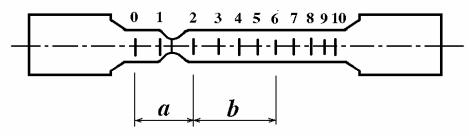

Если разрыв произошел в переходной части к головке, то испытание считается несостоявшимся. Иногда разрыв образца происходит близко к головке. В этом случае удлинение образца оказывается меньше обычного. Чтобы получить верный результат без повторения опыта, осуществляют приведение места разрыва к середине образца (рис.3.3). От крайней риски

(обозначена на рис.3.3 нулем) отмеряют четное количество n долей так, чтобы место разрыва находилось приблизительно по середине отмеренного участка.

Обозначим длину n долей через а. Пусть образец содержит всего m долей. За расчетную длину после разрыва принимают lk = a + 2b , где b - длина участка,

19

примыкающего к участку а, и содержащего (m − n) 2 долей. В

2 долей. В

рассматриваемом примере n = 2 ; m = 10; (m − n) 2 = 4.

2 = 4.

Рис.3.3.Приведение места разрыва к середине образца

Вопросы для самопроверки

1.Принцип действия испытательной машины РМ-3.

2.Определение расчетной длины плоского образца.

3.Как подобрать шкалу машины?

4.Методика приведения места разрыва к середине образца.

5.Определение предела прочности плоского образца.

6.Как подбирается ширина b образца?

7.Пропорционален ли угол поворота рычага 13 прикладываемым усилиям?

8.Если угол поворота рычага 13 не пропорционален прикладываемым усилиям, то какой функцией описывается его изменение?

9.Почему испытание считается несостоявшимся, если разрыв

произошел в переходной части к головке?

10.Как и для чего осуществляют приведение места разрыва к середине образца?

ЛАБОРАТОРНАЯ РАБОТА № 4 ОПРЕДЕЛЕНИЕ МОДУЛЯ УПРУГОСТИ ПЕРВОГО РОДА

Цель работы - определение модуля упругости E титанового слава. Постановка задачи. В начальной стадии деформации образца для

большинства металлов справедлив закон упругости (или закон Гука) - напряжения σ пропорциональны относительной деформации ε :

20 |

|

σ = Eε . |

(4.1) |

Понятие модуля упругости E введено Томасом Юнгом в 1804 году. |

|

Модуль упругости E можно определить как |

коэффициент |

пропорциональности в формуле (4.1) закона упругости; как тангенс угла наклона линейного участка на диаграмме растяжения в координатах σ − ε (рис. 1.2, кривая б); как напряжение, при котором длина образца удвоилась бы,

если бы процесс растяжения протекал без |

пластических деформаций и |

разрушения. Если положить в формуле (4.1) ε = |

l l =1, то E = ε . |

Модуль упругости E характеризует упругие свойства материала,

деформацию детали при нагружении и имеет размерность напряжения. Значения модуля упругости для наиболее употребительных материалов:

|

Материал |

|

|

E , ГПа |

|

|

Алюминий и алюминиевые сплавы |

70…78 |

|

||

|

Углеродистые стали |

|

|

200…210 |

|

|

Дерево вдоль волокон |

|

|

10 |

|

|

Медь и медные сплавы |

|

|

100…120 |

|

|

Берилий |

|

|

300 |

|

|

Чугун |

|

|

115…160 |

|

|

Титан |

|

|

110 |

|

|

Легированные стали |

|

|

210…220 |

|

|

Дерево поперек волокон |

|

|

1 |

|

Из закона упругости (4.1) E = σ ε , Учитывая, что σ = P F0 |

и ε = l l |

||||

получим: |

|

|

|

|

|

|

E = |

P l |

|

|

(4.2) |

|

lF |

|

|||

|

|

|

|

||

|

|

0 |

|

|

|

Таким образом, для определения модуля |

упругости E |

необходимо |

|||

замерить удлинение образца l на базовой длине l , соответствующее нагрузке

P.

Образец для испытаний. Испытания проводятся на стандартном круглом длинном образце (ГOCT 1497-73 (pиc.4.I)).