- •1.1.3 Технические требования на сборку, разборку узла

- •1.2.6 Производственная технологичность

- •2.4 Обоснование схемы сборочной единицы

- •2.2 Анализ базового технологического процесса сборки

- •2.3 Анализ проектируемого технологического процесса сборки

- •2.6 Нормирование операций

- •3.1 Расчет элементов оснастки на прочность.

2.6 Нормирование операций

При сборке операции определяют также трудоёмкость её выполнения, т.е. нормы времени на операцию. Основными элементами объекта нормирования является переход. При расчёте норм пользуются отраслевыми нормами времени на сборку. Трудоёмкость на сборку всего объекта определяется путём суммирования норм времени на каждую операцию. После постановки трудоёмкости ставится разряд работ.

Техническая норма времени на сборку - это регламентируемое время выполнения некоторого объёма работ в определённых условиях одним или несколькими исполнителями соответствующей квалификации. Время потребное для выполнения сборочной операции - норма штучного времени.

Нормирование – это определенная продолжительность всех затрат рабочего времени, которое в итоге сводится к установке нормы времени на выполнение заданного объема работы. В условиях серийного производства при специальном оснащении рабочих мест, наличии детально разрабатываемого технологического процесса сборки узла используют дифференцированный метод расчета штучного времени.

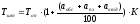

(2.1)

(2.1)

где аобс – время обслуживания рабочего места, аобс=2,5% от Топ;

аотд – время отдыха, аотд=1% от Топ;

апз – время подготовительно-заключительное, апз=1,5% от Топ;

К – коэффициент, зависящий от типа производства (0,09÷1,2), принимаем К=1,2;

Топ – операционное время.

Таблица 3 – Нормирование операции 120 «Развальцовка штифтов»

|

№ перех. |

Содержание перехода |

Оборудование |

Инструмент |

СИ |

Топер (мин) |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

|

|

РАСЧЕТНАЯ ЧАСТЬ

3.1 Расчет элементов оснастки на прочность.

В резьбовых соединениях прочность является основным критерием работоспособности. Все стандартные изделия: болты, винты, шпильки и т.д. изготавливают равнопрочными на разрыв по резьбе.

Диаметр стержня болта (винта, шпильки и т.д.) является основным параметром, определяющим геометрические размеры резьбовых деталей, а в некоторых случаях и размеры стыкуемых деталей.

Расчет винта на прочность проводим по максимальному эксплуатационному усилию Р, приходящемуся на один винт при работе его в групповом соединении, Р=Рmax. Требуемая площадь сечения винта по внутреннему диаметру резьбы

F1=k·P/[σ] , где [3]

k =1,25 – коэффициент, учитывающий требования повышенной прочности резьбовых деталей по отношению к прочности соединяемых деталей.

Учет коэффициента k позволяет обеспечить надежное соединение, а при проведении экспериментальной отработки прочности получить данные о несущей способности самого узла.

По найденному расчетному F1 в соответствии с таблицей принимается диаметр винта d0 и шаг резьбы S. Проверочный расчет принятого диаметра винта проводится по формуле:

σ = k·4Р/πd2 ≤ [σ] , где [4]

для стали 45 [σ] ≤ 520 Н/мм2

σ = 4·50/3,14·142 = 0,32 Н/мм2

Вывод: Исходя из расчета винт выдерживает данные нагрузки.