- •Для автоматизированного производства

- •2.Предвари-тельная обработка плоскостей 3. Предвари-тельная обработка основных отверстий 4.Чистовая обработка плоскостей

- •Токарные автоматы

- •Подача проволоки и прутка

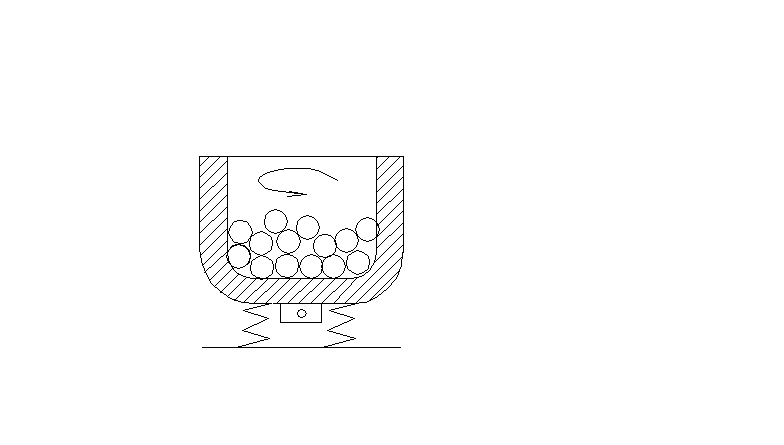

- •Бункерные загрузочные устройства

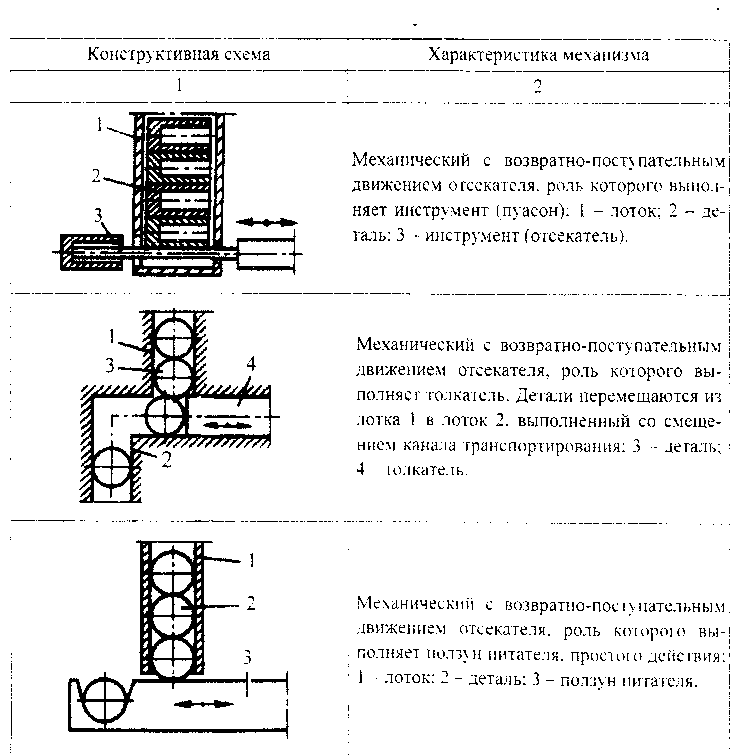

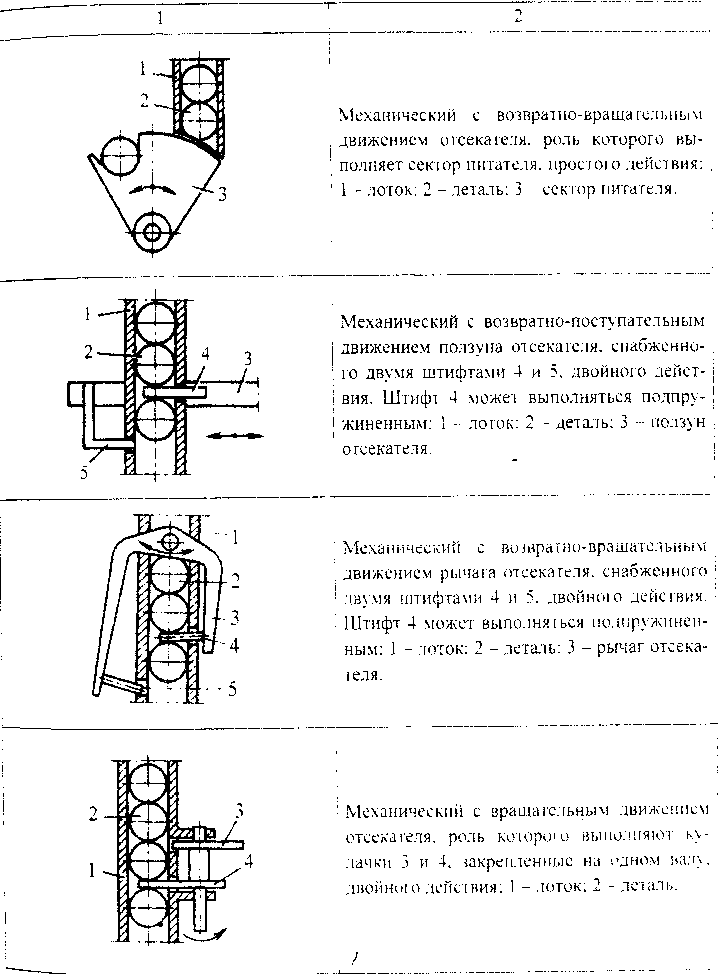

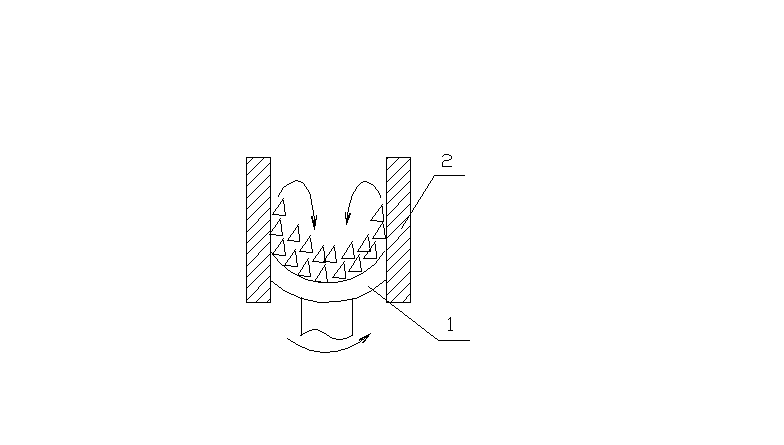

- •Виды механизмов поштучной выдачи

- •Промышленные роботы

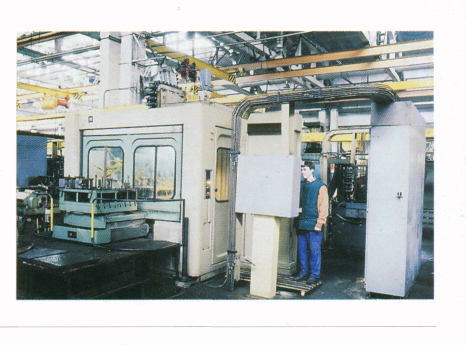

- •Основное оборудование – станки с программным управлением.

- •Структуры ртк

- •Структуры автоматических линий

- •1) Прямоточный конвейер

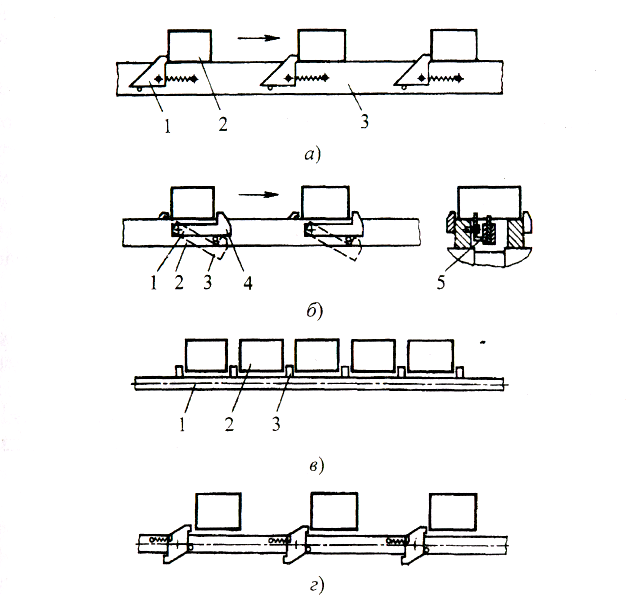

Виды механизмов поштучной выдачи

Промышленные роботы

1. Встроенный робот

1 2 3

4

5

4

5

2. Напольный роборт

1

2

2

3

4

3

4

3. Портальный

1

2

1

2

3

Основное оборудование – станки с программным управлением.

Структуры ртк

РТК с расширенными 2. РТК со стационарными

технологическими возможностями инструментальными головками

1 1 2 4

3

2

3

2

4

4

5

5

7

6 5

7

6 5

Робот в качестве обрабатывающей машины

1

2 4

1

2 4

5

5

7

7

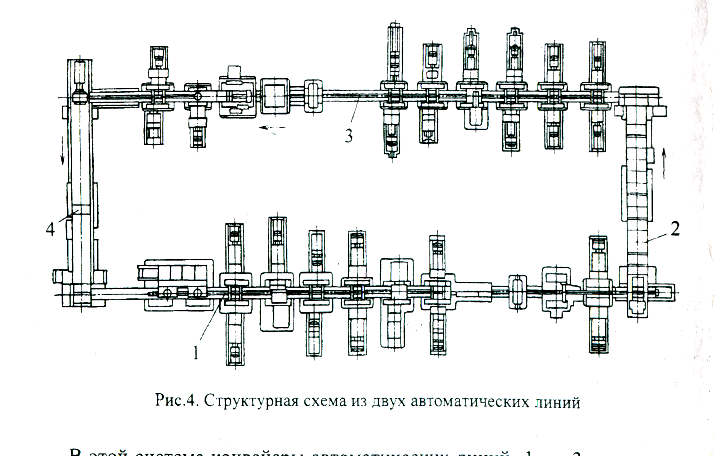

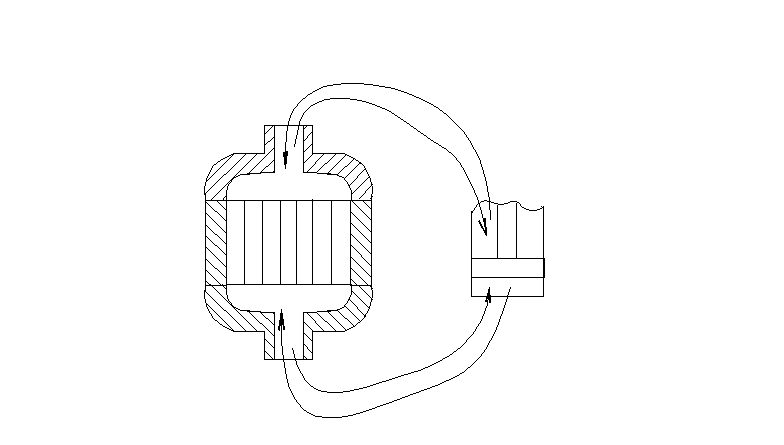

Структуры автоматических линий

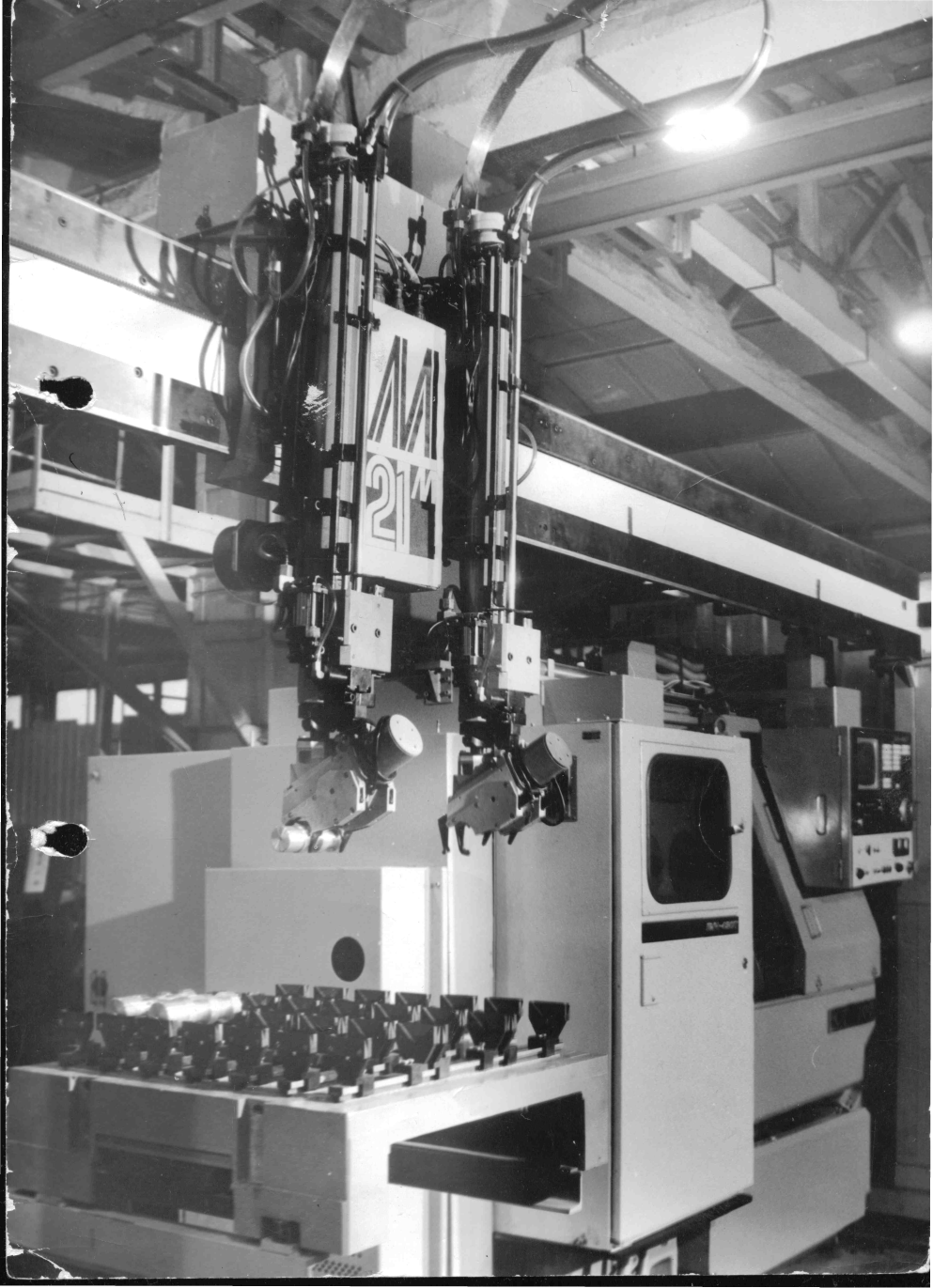

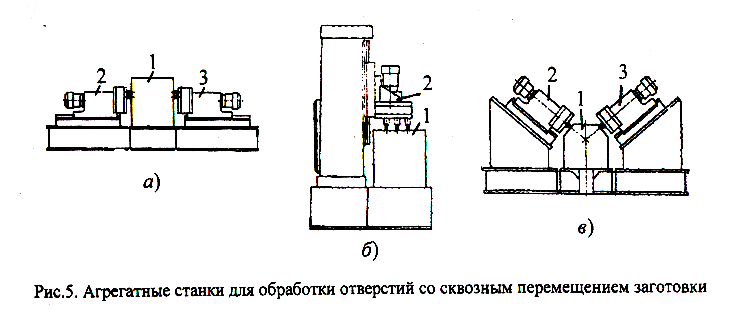

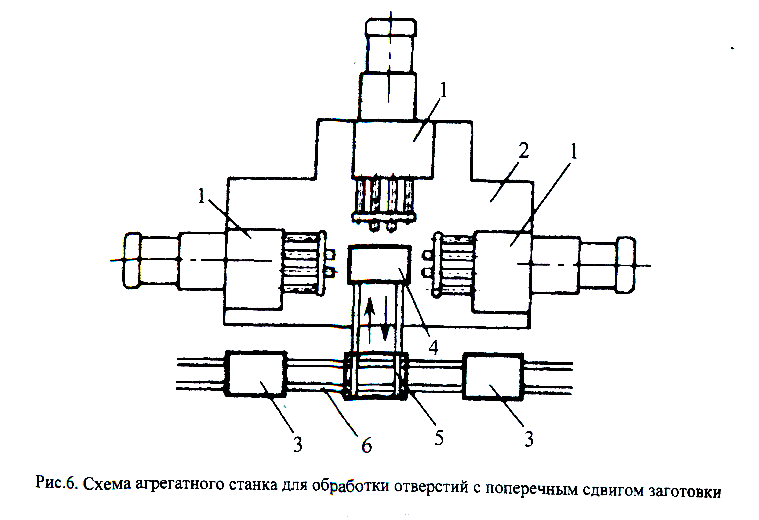

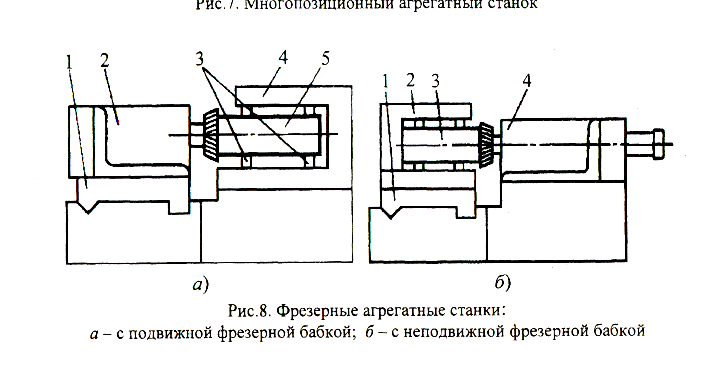

Основное оборудование - агрегатные станки

![]()

![]()

![]()

![]()

Вспомогательное оборудование:

а

втоматическая

транспортная система

-поворотные

позиции на 90°

- кантователи

(горизонтальная ось вращения)

втоматическая

транспортная система

-поворотные

позиции на 90°

- кантователи

(горизонтальная ось вращения)

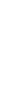

Структуры автоматических линий

По технологическим возможностям

Для обработки с 3-х сторон

2

3

3

4

4

1

5

1- позиция установки заготовки на транспортную систему, 2- агрегатные станки горизонтальной осью, 3- агрегатные станки с вертикальном осью,

4- автоматическая транспортная система, 5- позиции снятия детали

Для обработки с

5-ти сторон

1

2

2

2

2

5

3

4

6

4

6

6- поворотный стол

Для обработки с 6-ти сторон

2

2

1

5

2

2

4

7- кантователь

ПО ПОТОЧНОСТИ

-

однопоточные

-

однопоточные

-

многопоточные

-

многопоточные

Схема автоматической линии с ветвистой структурой

![]()

Расчет производительности автоматических линий

Qт = 1/ tр.х. Qц = 1/ Tц = 1/ (tр.х.+ tх.х.)

Фактическая производительность:

- без накопителя Qф = 1/ (Tц + tп • q)

- с накопителем Qф = 1/ (Tц + tп • q/п)

линейный тупиковый

АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНАЯ СИСТЕМА АЛ

(АТС)

|

Назначение АТС |

Выполняемые функции |

Применяемое оборудование |

|

Заводская |

Транспортирование материальных потоков между заводскими скла-дами и цехами или между цехами |

Конвейеры цепные в малом и серийном производстве. Автоматизированные электрокары, рельсовые тележки. |

|

Цеховая |

Транспортирование между цехами складами и участками или между участками |

Конвейеры цепные, рельсовые и безрель-совые тележки, транспортные манипуля-торы. |

|

Участковая |

Транспортирование заготовок между позициями в соответствии с маршрутом обработки |

Шаговые транспортеры, рельсовые и безрельсовые тележки, транспортные манипуляторы, промышленные роботы. |

|

Рабочего места |

Транспортирование заготовок между наполнителем и позицией обработки. |

Толкатели, манипуляторы, промышленные роботы, переналаживаемые толкатели. |

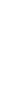

ТРАНСПОРТНЫЕ МАШИНЫ С ЖЕСТКОЙ СВЯЗЬЮ

НАПОЛЬНЫЕ РЕЛЬСОВЫЕ ТЕЛЕЖКИ

Напольные рельсовые тележки

Способы передачи грузов:

А. Приводные рольганги

1

- рельсовая трасса

1

- рельсовая трасса

3

2

2,3

– приемо-выдающие столы

2,3

– приемо-выдающие столы

1

Сложность

приводных устройств.

Сложность

приводных устройств.

Инерционность

Инерционность

Б. Телескопическим выдвижным столом

3

2

4

4

1

- рельсовая трасса

2

1

4

– телескопический стол

– телескопический стол

В.Опускаемые платформы

4

4

1 - рельсовая трасса

2,3

– приемо-выдающие столы

3

2

4

1

О

тличаются

низкой стоимостью,

тличаются

низкой стоимостью,

доставка

деталей в тупик.

Напольные безрельсовые тележки

Способы управления трассой:

А. Индуктивный

2

3

1-индуктивный привод

1-индуктивный привод

2-индуктивные

датчики

2-индуктивные

датчики

●

3-тележка

3-тележка

1

Б.Оптикоэлектронные

2 3

с

ветоотражающая

полоса

ветоотражающая

полосаи

сточник

света

сточник

светаф

отодатчики

отодатчикит

ележка

ележка

1

4 Простая

система

обработки

информации

1

4 Простая

система

обработки

информации

В. Управление по радио

Подвесные транспортные манипуляторы

1 2

1

-

трасса

-

трасса

2

-

узел горизонтального перемещения

-

узел горизонтального перемещения

вдоль трассы

3

узел вертикального перемещения

3

узел вертикального перемещения

4

-

грузозахват

-

грузозахват

3

5- груз

5- груз

Большая грузоподъемность;

4

простота управления

4

простота управления

5

5

Портальные промышленные роботы

Оборудование АТС для крупносерийного и массового производства

Шаговые конвейеры с возвратно-поступательным перемещением:

а), б) - с собачками без поворота штанг; в), г) - поворотом штанг

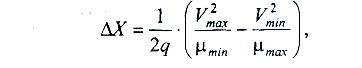

где ΔХ – погрешность остановки заготовки на конвейере; q – ускорение свободного падения, м/с2; Vmax и Vmin – возможные значения наибольшей и наименьшей скоростей перемещения заготовки, м/с; μmax и μmin – возможные наибольшее и наименьшее значения коэффициента трения.

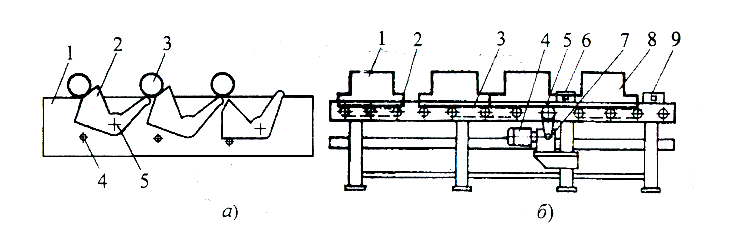

Конвейеры поступательного перемещения:

а) – гравитационный; б) - приводной

НАПОЛЬНЫЕ СКЛАДСКИЕ СИСТЕМЫ АТС

|

Тип системы

|

Выполняемые функции

|

Применяемое оборудования

|

|

Заводские

|

Хранение материалов и готовых деталей |

Стилажно-тарочные автоматизирован-ные склады (СТАС). Полочные склады. Комплектовочные склады. |

|

Цеховые

|

Хранение материалов, полуфабрика-тов изделий, находящихся в обработке |

Тоже, но меньшей емкости. |

|

Участковые (литейные)

|

Хранение полуфабрикатов между подачей на следующую операцию

|

Спец. накопители, СТАС, полочные склады |

|

Наполните-ли рабочих мест

|

Хранение парий запуска деталей на определенный период работы

|

Спец. накопители, бункерные или магазинные загрузочные устройства. |

ТИПЫ СКЛАДОВ

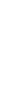

1. Автоматизированные стилажно-тарочные склады

В

L

В

L

1

1 – стеллаж

ячеечный

1

1 – стеллаж

ячеечный

2

– штабелер

2

– штабелер

2

3 – система

приема-выдачи

2

3 – система

приема-выдачи

4

– система управления

4

– система управления

4

3

4

3

Расчет производительности склада

Q = 1/Tц Тц = 2 • (Lср./VL + (H + 0,1)/VН + (В + 0,2)/VВ )+ to ,

где to – время ожидания; Lср – средняя длина перемещения вдоль склада;

VL - скорость перемещения вдоль склада; H – высота склада; VН – скорость вертикального перемещения; В – глубина ячейки; VВ – скорость движения в ячейке.

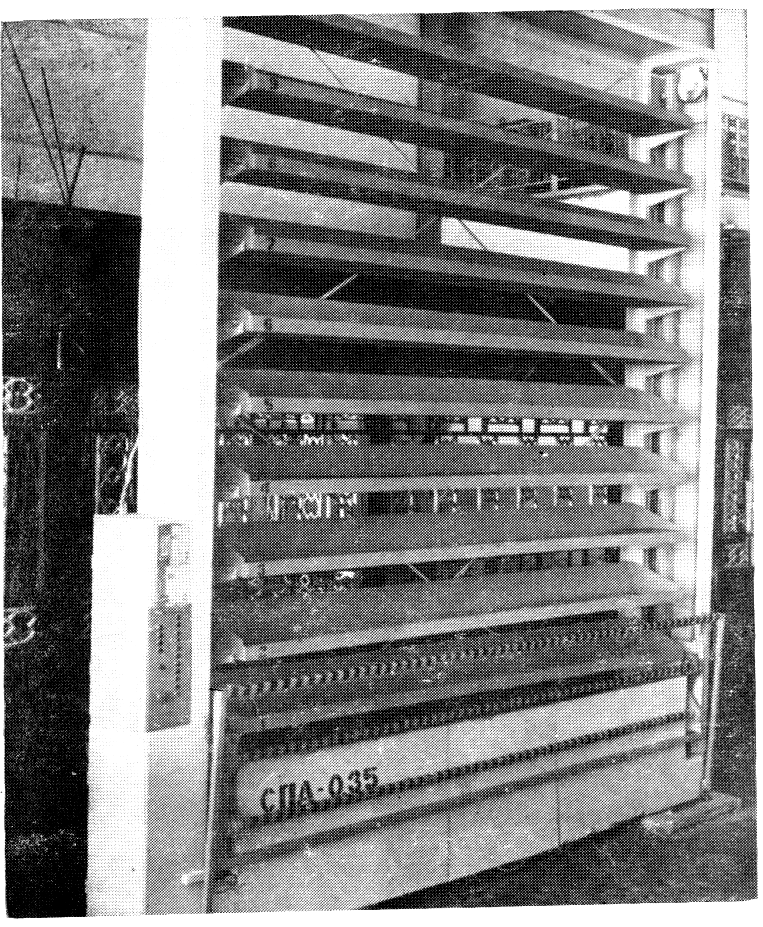

2. Полочные склады

1

1

1

– привод,

1

– привод,

2

2 – полки.

2

2 – полки.

автоматизация контроля деталей

Классификация средств измерения

А. По выполняемым функциям:

- измерительные преобразователи;

измерительные приборы и приспособления;

контрольно-сортировочные полуавтоматы и автоматы;

измерительные системы:

в массовом производстве - измерительные станции;

в мелко-серийном и серийном производстве - контрольно-измерительные машины (КИМ).

Б По месту технологической операции

Средства

измерения

Активные

Пассивные

Браковка

Сортировщик

Производится

измерение

в

Подналадка

станка

Браковка

позиции

обработки

Сортировщик

Распределение

на размерные группы

В. По уровню автоматизации:

ручные,

механизированные,

автоматизированные.

автоматические.

Г. По виду (принципу) информации о результатах измерения:

- цифровая индикация,

- звуковая или цветовая (полуавтоматы и автоматы),

вывод на печать (измерительная станция).

Типовая структура контрольно-измерительной машины

9

3

3

4

5

6

7

8

12

13

14

1

2

11

10

10

ВАРИАНТЫ ИЗМЕРИТЕЛЬНЫХ СТАНЦИЙ

С клиновыми и ступенчатыми калибрами

Для сортировки (проверяют ролики, шарики)

I

II

III

I

II

III

I

II III

Брак Брак

Предельные калибры

Со встроенными измерительными преобразователями

А

)

Электроконтактные

)

Электроконтактные

Деталь

Датчики

Б) Пневматические

Деталь

Деталь

Воздух

Воздух

Деталь

Деталь

Воздух

Воздух

В) Индукционные

Стержень

катушки

Стержень

катушки

Стержень

Стержень

катушки

катушки

Деталь

Деталь

Деталь

Деталь

Г) Фотоэлектрические

Фотодатчик

Фотодатчик

Деталь

Деталь

МЕТОДЫ ИЗМЕРЕНИЙ

Прямое измерение

Деталь

Деталь

Прибор

Прибор

Косвенное измерение:

По положению режущей кромки инструмента (в адаптивном управлении).

По положению отдельных узлов станка.

Деталь

Шпиндельная

бабка

Шпиндельная

бабка

…

…

Измерительный

прибор

Измерительный

прибор

3. Принципы замера деталей на координатно-измерительной машине

•1

•1

2

• • 3 ●

2

• • 3 ●

ОТДЕЛОЧНО-ЗАЧИСТНЫЕ ОПЕРАЦИИ

1. Виброобработка 2. Центробежно-ротерная обработка

Гидрообразивная обработка 4. Электрохимические методы:

а) погружной б) локальный

Химические

6. Физические

РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ХИМИКО-МЕХАНИЧЕСКИХ МЕТОДОВ

Q = Vц ∙Кз · Км /Vд · Tц , где Tц = Tз + Tо + Tв + Tс

АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИНСТРУМЕНТАЛЬНОГО ОБЕСПЕЧЕНИЯ (АСИО)

Функции АСИО

|

Выполняемая работа |

Исполнитель |

|

1. Определение номенклатуры инструмента для изготовления детали |

Технолог бюро |

|

2. Формирование технологических инструментальных комплектов |

Технолог бюро |

|

3. Формирование операционных инструментальных комплектов |

Инструментальная раздаточная кладовая (ИРК). Участок настройки инструмента. |

|

4. Доставка инструмента на рабочее место |

Автоматизированные транспортные системы |

|

5. Смена инструмента в шпинделе станка |

Система операционного обеспечения инструментом |

|

6. Учет времени работы инструмента |

ЧПУ |

|

7. Разборка использованного инструмента и заточка инструмента |

ИРК |

Структура АСИО

Инструментальные Централизованные Смешанная

наполнители наполнители система

7

1

7

1

4

2 1

2 1

5

6

4 2

6

4 2

3

4

3

4

3 1 2 5

7 6

АВТОМАТИЗАЦИЯ УДАЛЕНИЯ ОТХОДОВ ПРОИЗВОДСТВА (АУОП)

Механизированная Автоматизированная

1

1

1

1

4

4

3

3

3

3

Автоматическая

4

1

1

1

5

5

1

1

1

1

1

1

1

1

1

2

Себестоимость переработки стружки

С1 = ЦС * Q – З

С2 = ЦБ * Q – КН.О. – К

Э = С1 + С2

СИСТЕМА АВТОМАТИЗИРОВАННОЙ ПОДАЧИ сотс

Централизованная Групповая централизованная

4

4

1

1

1

1

1

1

2

1

1

1

1

1

1

2

2

3

Централизованная циркуляция

3 5

4

1

1

1

5

1

1

1

СТРУКТУРЫ ГИБКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ (гпс) МЕХАНООБРАБОТКИ

Т

7

2

2

1

1

1

1

3

3

4

5

6

1. На базе автоматизированного склада

6 3

1

1

1

4

4

1

5 2

2. На базе напольных рельсовых тележек

6 8

1

1

1

1

1

1

3

7

3

7

5 2

3. На базе напольных безрельсовых тележек

6 3 1

8

8

4

4

5

2 7

5

2 7

4. На базе подвесных транспортных манипуляторов

6 2 3 1

8

8

4

4

7

7

5

5

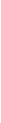

СТРУКТУРА гпс НА ОСНОВЕ ТЕОРИИ МАССОВОГО ОБСЛУЖИВАНИЯ

1

2

3

4

1

2

3

I) Исходные данные

- периодичность поступления запросов на обслуживание

Т = (Т1 +Т2 + Т3 + Т4)/4 = ΣТm∕ m ,

где m – число станков

- интенсивность поступления заявок

λ = 1/Т

- период обслуживания транспортом

f = t/n ,

где n – количество тележек

- интенсивность обслуживания

μ = 1/f

- нагрузка системы

ρ = λ/μ

2) Возможные состояния системы

К - число заявок на обслуживание. К = О...m

Е0, К = 0 - все станки работают, транспорт не работает.

Е1, К = 1 - станок обслуживается, (m - К) станков работает, транспорт работает.

Е2, К = 2 - один станок обслуживается, один станок ожидает, (m - К) - работают, транспорт работает.

Еm, К = m - один станок обслуживается, (m - 1) - простаивают, транспорт работает.

Состояние системы при отсутствии заявок

Вероятность системы находиться в одном из состояний загрузки

Загрузка станков (коэффициент использования фонда времени станка)

Аст ≥ 0,7

Загрузка транспортной системы (коэффициент использования фонда

времени транспортной системы)

т

Ат = Рk

k=1

ГПС - гибкая производственная система

ГАП - гибкое автоматизированное производство

АСНИ - автоматизированная система научных исследований

АСУП - автоматизированная система управления производством

САПР - система автоматизированного проектирования объекта производства

АСТПП - автоматизированная система технологической подготовки

производства

САРП - система автоматизированного развития производства

АСУ - автоматизированная система управления

АТС - автоматизированная транспортная система

КАУ - комплексный автоматизированный участок

УЧПУ - устройство числового программного управления

ГПМ - гибкий производственный модуль

Структура автоматизированной системы управления ГАП

АСНИ САПР АСТПП ГАП САРП

Структура АСУ ГАП состоит из четырех уровней:

1- КАУ; 2- ГПС; 3- ГАП цеха; 4- ГАП завода

Интегрированная автоматизированная система

4

-ый

уровень

АСНИ АСУП

САПР

-ый

уровень

АСНИ АСУП

САПР

(

ГАП

завода)

ГАП

завода)

3

-ии

уровеньАСУ

ГАП

АСУ ГАП

АСТПП

-ии

уровеньАСУ

ГАП

АСУ ГАП

АСТПП

(цех)

2-ой уровень ГПС ГПС АСУ ГПС

(

ГПС)

ГПС)

АТСС АСУ АСИ АСИО АСУОП КАУ

1-ый уровень АТС АТС ГПМ ГПМ ГПМ

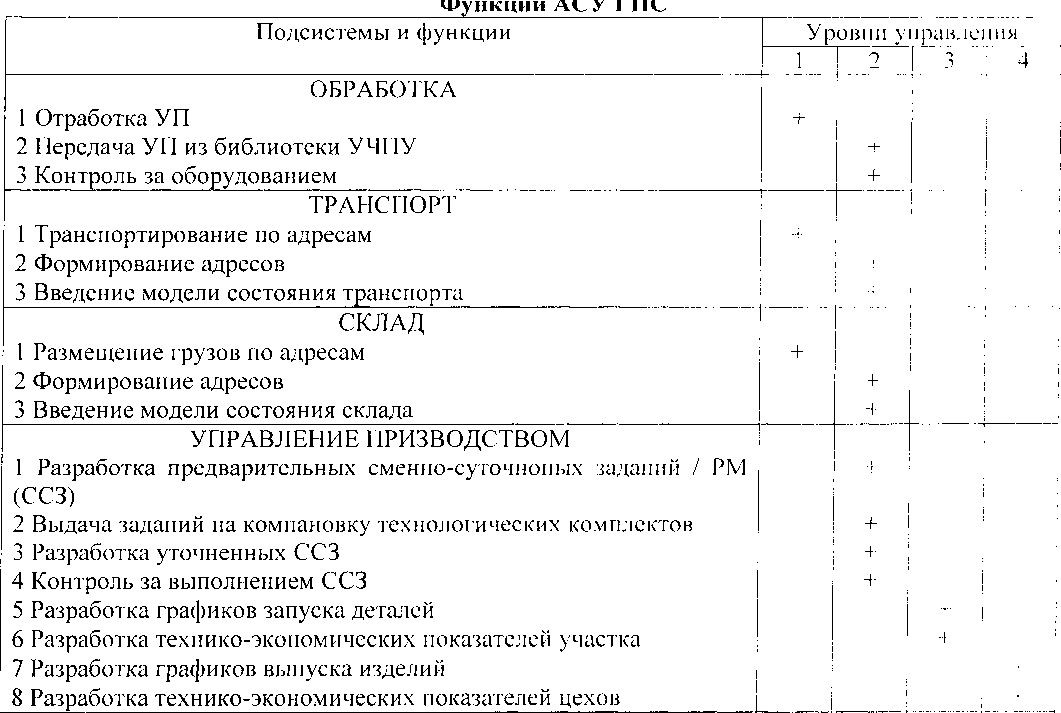

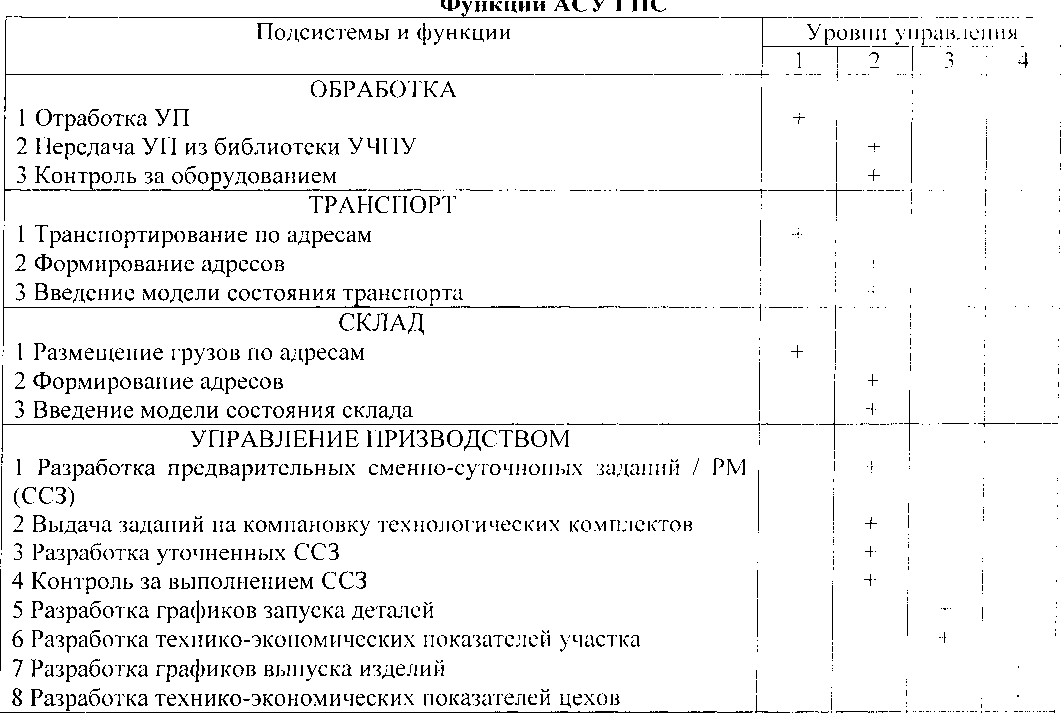

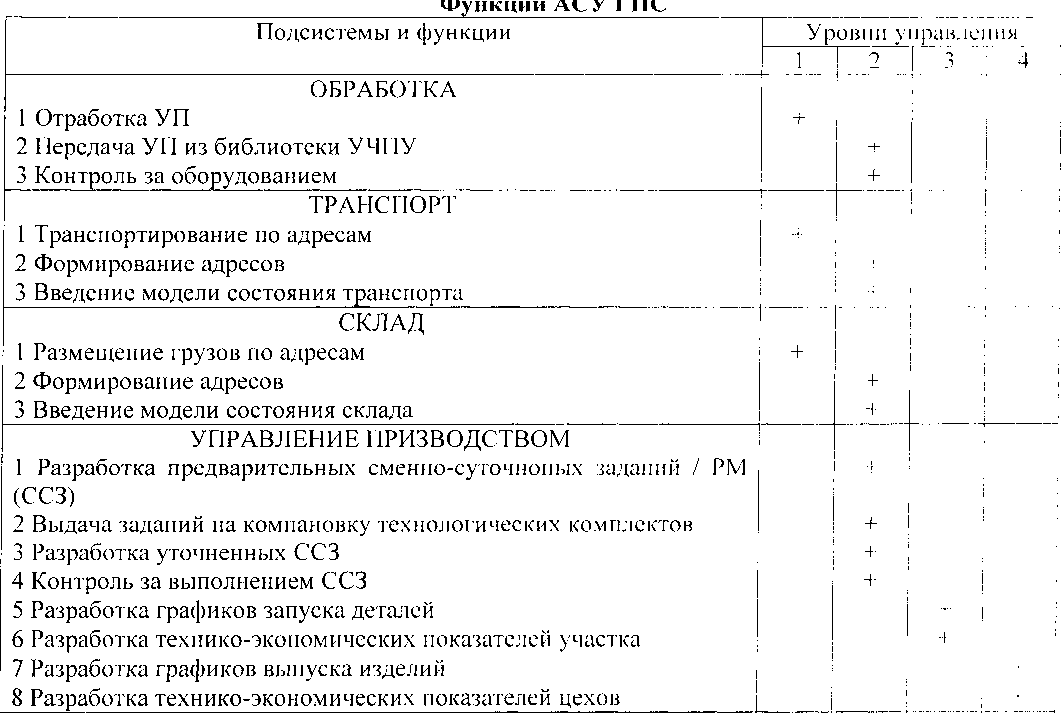

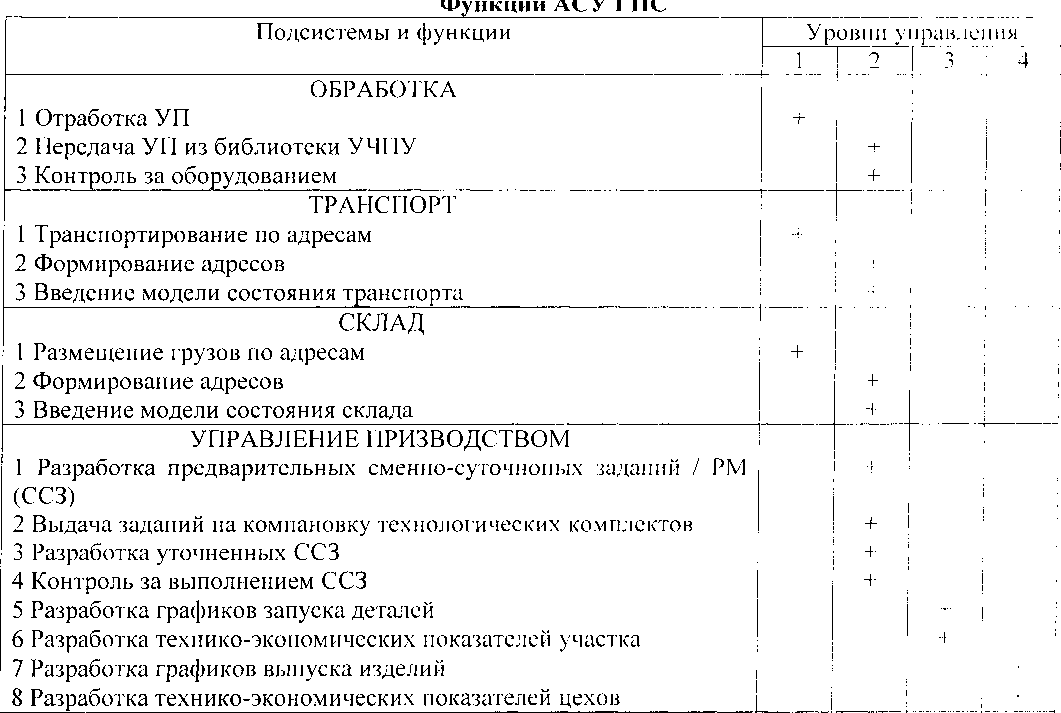

ФУНКЦИИ АСУ ГАП

|

Подсистемы и функции |

Уровни управления | |||

|

1 |

2 |

3 |

4 | |

|

|

+

|

+ + |

|

|

|

|

+

|

+ + |

|

|

|

|

+

|

+ + |

|

|

|

УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ

|

|

+

+ + +

|

+ +

|

+ + |

|

АСТПП 1 Разработка ТП 2 Разработка УП (программы) 3 Формирование библиотеки УП |

|

+ |

+ +

|

|

|

САПР 1 Формирование и ведение банка данных по типовым деталям, узлам и изделиям 2 Конструирование изделия по исходным эксплуатационным данным 3 Конструирование узлов по входным исходным данным 4 Конструирование деталей по входным исходным данным 5 Проектирование текстовой документации |

|

|

|

+

+

+ + + |

|

АСНИ 1 Проведение математических расчетов 2 Обработка данных автоматизированных испытательных стендов 3 Сравнение полученных результатов с заданными и выдача рекомендаций |

|

|

|

|

АВТОМАТИЗАЦИЯ СБОРОЧНЫХ ПРОЦЕССОВ

П

роцесс

сборки

роцесс

сборки

Операция. Операция. Операция

Переход. Переход.

Прием. Прием.

Обслуживание

Рабочее

место

АСУ

ГПС

Рабочее

место

Доставка

ТК Доставка ТК

Доставка

ТК Доставка ТК

Контроль срока доставки

Сигнал о нарушении

рабочего цикла

Диспетчер

СБОРОЧНОЕ ОБОРУДОВАНИЕ

Сборочные

головки

Сборочные

станки

Сборочные

автоматические линии

ГПС

сбороки

Одношпиндель-ные

станки

РТК

Конвейеры

Роторные

линии

Многошпин-дельные

станки

Структура изделия

И

ЗДЕЛИЕ

ЗДЕЛИЕ

Деталь Узел Узел Деталь

Деталь

Деталь Узел Узел

Деталь

Деталь Узел Узел

Деталь

Деталь Узел Деталь

Деталь

Деталь Узел Деталь

Деталь

виды операций сборки

|

Наименование операции |

Типовые переходы |

|

Моечная |

Расконсервация Мойка Сушка |

|

Комплектование |

Формирование сборочных комплектов |

|

Транспортирование из склада на сборку |

Транспортировка |

|

Соединение (сборочные операции) |

Взаимная ориентация деталей на сборочной операции Соединение Фиксация |

|

Контрольная |

Контроль наличия деталей на выходе из накопителя Контроль подачи деталей сборочную позиция Контроль взаимного расположения на стадии сборки Контроль качества собранного узла |

|

Консервация и упаковка |

Смазывание Консервация Упаковка |

СХЕМЫ БАЗИРОВАНИЯ

l /d > 1

1

.

.

2

.

.

3

.

.

4

.

.

l /d < 1

1

.

.

2

.

.

3

.

.

4

.

.

БАЗИРОВАНИЕ ПРИ РЕЗЬБОВЫХ СОЕДИНЕНИЯХ

1

.

2.

.

2.

3

.

4.

.

4.

Однопозиционный сборочный станок

1)

2)

1)

2)

3 1 2 4 1

2

3

2

3

5

4

5

4

7

6

6 5

7

6

6 5

7

7

Многопозиционный сборочный станок

3

2 1

3

2 1

1

)

)

IV

III V

4

4

II

VI

I

VII

VIII

8

7 6

8

7 6

1 2 3 4 5

2

)

)

6

I II

III

IV

V

VI

VII

VIII

9 7 8

ПРОИЗВОДИТЕЛЬНОСТЬ СБОРОЧНЫХ АВТОМАТОВ

Qц = 1/ Тц

Тц = Тп + Тб + Тс + Ттр ,

где Тп – время подачи детали на сборочную позицию

Тп = 1/ Vср

Тб – время базирования детали;

Тс – время соединения (сборки);

Тс резьбы = 1/ (S·n)

Ттр – время транспортировки сборочного узла.

Qф = Qц · ρисп

СБОРОЧНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ